Способ сборки рельсовых звеньев при бесподкладочном типе скреплений

Иллюстрации

Показать всеИзобретение относится к области механизации путевого хозяйства железнодорожного транспорта. Способ включает доставку пакетов шпал с ориентировочной их раскладкой, расстановку шпал по эпюре, укладку рельсов на шпалы, установку элементов скреплений и их монтаж. Установку элементов скреплений и их монтаж производят до укладки рельсов на шпалы. Пружинные клеммы скреплений предварительно фиксируют в монтажном положении, после чего укладывают рельсы. Подошву каждого рельса располагают между выступами упорных скоб скреплений. Затем ослабляют крепежные элементы скреплений, переставляют пружинные клеммы из монтажного в рабочее положение и завинчивают крепежные элементы скреплений с требуемым крутящим моментом. Достигается обеспечение ориентированной укладки рельсов на шпалы. 4 ил.

Реферат

Предлагаемое изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано для сборки рельсовых звеньев железнодорожного пути при бесподкладочном типе скреплений, например со скреплениями типа ЖБР-65 или ЖБР-65Ш, на производственных базах путевых машинных станций.

Известны способы сборки рельсовых звеньев на поточных линиях для сборки звеньев рельсошпальной решетки железнодорожного пути, например, по а.с. СССР 1451080, B65G 35/08, E01B 29/24; пат. РФ 2115782, E01B 29/24, состоящие из технологических операций, выполняемых на линии, содержащей подвижные по направляющим тележки-спутники, длина которых равна длине собираемого звена, позволяющие выполнять обработку рельсовых звеньев на тележках-спутниках при прохождении ими позиций с рабочим оборудованием, а также в процессе их транспортировки к этим позициям. Работа над каждым звеном осуществляется одновременно на разных рабочих позициях без жесткой временной зависимости смежных позиций друг от друга. Отсутствуют цикловые потери времени за счет непрерывного последовательного перемещения тележек-спутников по замкнутой трассе. Недостатком способа сборки рельсовых звеньев на этой линии является зависимость расстояния между стационарно установленными агрегатами от длины тележки, равной длине собираемого звена, что увеличивает протяженность поточной линии.

Известен способ сборки рельсовых звеньев железнодорожного пути по пат. РФ 2260089, E01B 29/24, B65G 25/04, состоящий из технологических операций, выполняемых на линии, выполненной в виде замкнутого с помощью перегрузочных устройств контура с перемещающимися по приводным роликам тележками-спутниками, имеющими возможность состыковки друг с другом в сплотки, при длине одиночной тележки-спутника значительно меньше длины собираемого звена, и размещенными вдоль транспортной системы агрегатами технологического оборудования. Агрегаты для работы с малогабаритными элементами собираемого звена размещены на позициях перемещения одиночных тележек-спутников, а агрегаты для работы с длинномерными элементами собираемого звена размещены на позициях перемещения сплоток тележек-спутников. Одновременное и независимое выполнение последовательных технологических операций обеспечивает высокопроизводительную и ритмичную работу линии и позволяет сократить ее общую протяженность по сравнению с вышеуказанными. Недостатком известной линии является все-таки ее значительная длина, что затрудняет установку линии внутри цеха. Не все процессы на линии механизированы, к примеру, отсутствуют операции центрирования шпал по подрельсовой площадке с последующей ориентированной укладкой рельсов.

Известен способ сборки рельсовых звеньев на поточных линиях для сборки звеньев железнодорожного пути по пат. РФ 2304191, E01B 29/24 - принято за прототип, состоящий из технологических операций, включающих доставку пакетов шпал, раскладку шпал в ряд из пачки, раскладку их по эпюре с центрированием по подрельсовой площадке, подачу элементов скреплений и их монтаж, укладку рельсов на шпалы и завинчивание гаек крепежных болтов. Недостатком известного способа сборки звеньев, как и всех вышеописанных аналогов, является то, что он предназначен для сборки звеньев со скреплениями типа КБ, то есть при наличии подкладок, вставленных в соответствующие углубления в шпалах и, тем самым, определяющих место установки рельсов. При бесподкладочном типе скреплений, например, таких как ЖБР-65 и ЖБР-65Ш, установка рельсов на шпалы вызывает серьезные затруднения, связанные с необходимостью выполнения многократных ручных операций.

Предлагаемое изобретение решает задачу укладки рельсов на шпалы при сборке рельсовых звеньев при бесподкладочном типе скреплений, например со скреплениями типа ЖБР-65 и ЖБР-65Ш, с минимально возможной затратой времени и ручного труда путем обеспечения ориентированной укладки рельсов на шпалы.

Задача решается за счет того, что в известном способе сборки рельсовых звеньев, состоящем из технологических операций, включающих доставку пакетов шпал с ориентировочной их раскладкой, расстановку шпал по эпюре, укладку рельсов на шпалы, установку элементов скреплений и их монтаж, установку элементов скреплений и их монтаж производят до укладки рельсов на шпалы, причем пружинные клеммы скреплений предварительно фиксируют в монтажном положении, после чего укладывают рельсы, при этом подошву каждого рельса располагают между выступами упорных скоб скреплений, затем ослабляют крепежные элементы скреплений, переставляют пружинные клеммы из монтажного в рабочее положение и завинчивают крепежные элементы скреплений с требуемым крутящим моментом.

Суть технического решения поясняется чертежами.

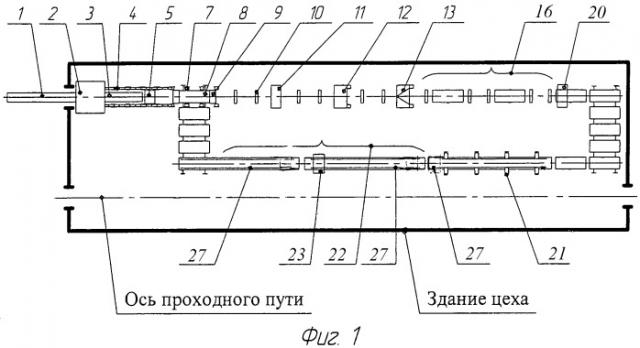

Фиг.1 - схема технологических операций заявленного способа сборки рельсовых звеньев.

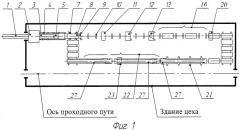

Фиг.2 - отверстия с втулками-гайками и предохранительными пробками в шпале под шурупы скреплений типа ЖБР-65Ш.

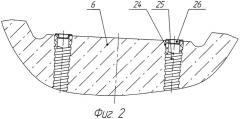

Фиг.3 - взаимное положение подошвы рельса, упорных скоб и пружинных клемм, зафиксированных в монтажном положении.

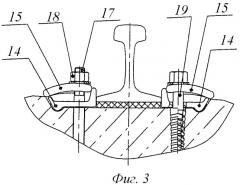

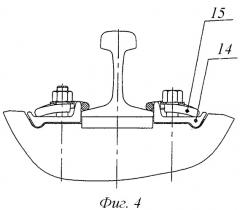

Фиг.4 - взаимное положение подошвы рельса, упорных скоб и пружинных клемм, закрепленных в рабочем положении.

На фиг.1 показана схема технологических операций заявленного способа сборки рельсовых звеньев, выполняемого на поточной линии, предназначенной для сборки рельсовых звеньев со скреплениями типа ЖБР-65 или ЖБР-65Ш. Линия содержит приемный конвейер 1 приема пакетов шпал; агрегат 2 ориентировочной раскладки шпал из пакета; подающий конвейер 3; эпюрную рейку 4, шаг между захватами которой равен эпюре собираемого звена; устройство 5 перегрузки каждой шпалы 6 на эпюрную рейку 4; роликовые опоры 7; тележки-спутники 8; устройство 9 центрирования шпал 6, например, по подрельсовой постели; роликовые аппарели 10 для перемещения тележек-спутников 8; станок 11 для извлечения предохранительных пробок из шпал 6, если собирается рельсовое звено со скреплениями типа ЖБР-65Ш; устройство 12 раскладки прокладок под рельсы; агрегат 13 раскладки элементов скреплений - упорных скоб 14 и пружинных клемм 15 (фиг.3); зона 16 раскладки и установки сборок закладных болтов 17 с гайками 18 или шурупов 19 при скреплениях ЖБР-65 или ЖБР-65Ш соответственно, а также установки упорных скоб 14 и пружинных клемм 15 в монтажное положение (фиг.3); станок 20 завинчивания гаек 18 закладных болтов 17 или шурупов 19 в монтажном положении пружинных клемм 15 (фиг.3). Для установки рельсов на шпалы предназначено устройство 21. На заключительной позиции 22 установлен станок 23, предназначенный для перестановки пружинных клемм 15 с монтажного в рабочее положение и завинчивания гаек 18 закладных болтов 17 или шурупов19 с требуемым крутящим моментом. В монтажном положении пружинные клеммы 15 и упорные скобы 14 (пружинные клеммы 15 упираются в выступы упорных скоб 14) зафиксированы гайками 18 закладных болтов 17, если собираются звенья со скрепления ЖБР-65 (фиг.3, слева), а если собираемые звенья со скреплениями ЖБР-65Ш (фиг.3, справа) - шурупами 19. Рабочее положение пружинных клемм 15, когда они прижимают рельс к шпале 6 с требуемым крутящим моментом, показано на фиг.4. В шпалах 6, предназначенных для звеньев со скреплениями ЖБР-65Ш, в каждом отверстии 24 под шурупы 19 предусмотрена втулка 25, закрытая для транспортировки предохранительными пробками 26 (фиг.2). Шпалы 6 на позициях 16, 21 и 22 размещены на сплотках 27, состоящих из соединенных шарнирно между собой нескольких одиночных тележек-спутников 8.

Осуществляется сборка рельсовых звеньев при бесподкладочном типе скреплений следующим образом.

Пакет шпал козловым краном устанавливают на приемный конвейер 1 приема пакетов шпал и конвейером подают в агрегат 2 раскладки пакетов, на котором от пакета отделяют нижний ряд шпал 6 и укладывают на подающий конвейер 3. С подающего конвейера 3 каждая шпала 6 по одной перегружается на эпюрные рейки 4, шаг между захватами которой соответствует эпюре шпал собираемого звена. Перестановку осуществляют устройством 5 перегрузки шпал. Далее шпалы 6, разложенные на эпюрной рейке 4, перемещают по роликовым опорам 7 в зону расположения тележки-спутника 8, которая, поднимаясь вверх подъемным устройством, поднимает шпалы 6, расположенные на эпюрной рейке 4 выше уровня ее захватов, после чего тележка-спутник 8 со шпалами 6 перемещается по роликовым аппарелям 10 на позицию устройства 9 центрирования шпал 6 по пастели, где шпалы 6 устанавливают в требуемое положение относительно оси собираемого рельсового звена. Затем шпалы 6 на тележке-спутнике 8 поступают поочередно в станок 11, если собирают звено со скреплениями ЖБР-65Ш, где из отверстий 24 со втулкой 25 извлекают предохранительные пробки 26 (фиг.2). Устройством на позиции 12 раскладывают прокладки под рельсы. Агрегатом 13 раскладывают элементы скреплений - упорные скобы 14 и пружинные клеммы 15. На позиции 16, при работе со скреплениями типа ЖБР-65, раскладывают и вставляют сборки закладных болтов 17 с гайкой 18, а при работе со скреплениями ЖБР-65Ш шурупы 19 вставляют во втулки-гайки 25, устанавливают упорные скобы 14 и пружинные клеммы 15. После этого шпалы 6 поступают в зону действия станка 20, где упорные скобы 14 и пружинные клеммы 15 завинчиванием гаек 18 закладных болтов 17 (фиг.3, слева) или завинчиванием шурупов 19 (фиг.3, справа) с небольшим усилием фиксируются в монтажном положении. Далее тележка-спутник 8 подается на участок сборки звеньев, на котором, перемещаясь на позицию с устройством 21 для укладки рельсов на шпалы, образуют сплотку 27. С помощью устройства 21 производят укладку рельсов на шпалы 6, размещенные на сплотке 27. При укладке рельсов на шпалы подошву каждого рельса располагают между выступами упорных скоб 14, обеспечивая заданную точность укладки рельсов (фиг.3, 4). Затем на заключительной позиции 22 включается в работу станок 23, где последовательно ослабляют гайки 18 закладных болтов 17 или шурупы 19 на некоторую величину, позволяющую переставить пружинные клеммы 15 из монтажного в рабочее положение, с последующим завинчиванием гаек 18 или шурупов 19 с требуемым крутящим моментом. После завершения работ по сборке рельсового звена и ее приемки звено козловым краном снимают со сплотки 27 и подают на склад. Входящие в состав сплотки 27 тележки-спутники 8 последовательно отделяют друг от друга и переводят на поперечный конвейер, с которого одиночные тележки-спутники 8 передают на участок подготовки шпал к сборке, и процесс повторяется.

Способ сборки рельсовых звеньев при бесподкладочном типе скреплений, таких как ЖБР-65 и ЖБР-65Ш, состоящий из технологических операций, включающих доставку пакетов шпал с ориентировочной их раскладкой, расстановку шпал по эпюре, укладку рельсов на шпалы, установку элементов скреплений и их монтаж, отличающийся тем, что установку элементов скреплений и их монтаж производят до укладки рельсов на шпалы, причем пружинные клеммы скреплений предварительно фиксируют в монтажном положении, после чего укладывают рельсы, при этом подошву каждого рельса располагают между выступами упорных скоб скреплений, затем ослабляют крепежные элементы скреплений, переставляют пружинные клеммы из монтажного в рабочее положение и завинчивают крепежные элементы скреплений с требуемым крутящим моментом.