Способ определения прочности твердого топлива и устройство для ее определения

Иллюстрации

Показать всеИзобретение относится к области измерений, а именно к измерению прочности твердого топлива, и может использоваться при лабораторных исследованиях, непосредственно имитирующих процесс горения в шахтных печах. Сущность: осуществляют отбор проб твердого топлива, измерение массы топлива до и после воздействия. Дополнительно измеряют высоту оседания топлива во время проведения теплового воздействия, которое проводят под нагрузкой, производимой набором грузов в виде блинов. Определяют массу твердого топлива до нагрева и нагружения и после на высоте оседания, равной 2/5-1/2 первоначальной высоты. Определяют относительную прочность твердого топлива по формуле, из которой выводят относительную прочность топлива. Технический результат: повышение точности определения прочности топлива. 1 ил.

Реферат

Изобретение относится к области измерений, а именно к измерению прочности твердого топлива, и может использоваться при лабораторных исследованиях, непосредственно имитирующих процесс горения в шахтных печах.

Известен способ контроля качества топлива [1], включающий отбор и обработку первичной пробы, приготовление лабораторной пробы, определение в лабораторной пробе показателей качества топлива зольности и содержания влаги, отличающийся тем, что первичную пробу сначала разделяют на две фракции с крупностью зерна 0-6 мм (первая) и 6-200 мм (вторая), затем рассчитывают массовые доли фракций и , оценивают значимость расхождений между характеристиками фракционного состава топлива, полученными потребителем топлива и и аналогичными характеристиками, представленными поставщиком топлива и , после чего материал второй фракции измельчают до крупности зерна 6 мм, назначают массу лабораторной пробы Мл.п., материал первой и второй фракций сокращают до навесок массой M1 и M2 соответственно, которые объединяют в лабораторную пробу массой Mл.п.=M1+М2.

Наиболее близкими являются способ и установка, описанные в [2]. Установка состоит из приемной емкости, весов, барабана для определения прочности по ГОСТу 15490-70, нагревательного устройства с устройством контроля времени и температуры, сита и противня. Способ определения прочности, реализуемый с помощью этой установки [2], заключается в следующем. Отбирают пробы топлива, просеивают куски топлива, взвешивают, на противне помещают в нагретую печь. Измеряют потери массы навески после термообработки и вращения барабана. Однако эта установка не позволяет проводить лабораторные испытания топлива в условиях, характерных для процесса плавки в шахтных печах.

Задачей изобретения является обеспечение возможности проверки качества топлива на установке, которая воспроизводит условия в период плавки в шахтной печи. Технический эффект способа заключается в повышении точности определения прочности топлива.

Для обеспечения технического эффекта в способе определения прочности твердого топлива, заключающемся в отборе проб топлива, измерении массы до и после воздействия, дополнительно измеряют высоту оседания топлива во время проведения теплового воздействия, которое проводят под нагрузкой, производимой набором грузов в виде блинов, определяют массу твердого топлива до нагрева и нагружения и после на высоте оседания топлива, равной 2/5-1/2 первоначальной высоты, определяют относительную прочность твердого топлива по формуле εm=ΔМ/М0=М0-M1/М0=1-M1/M0, из которой выводят относительную прочность топлива εm=εh(2-ρ1/ρ0), где εm - относительная прочность твердого топлива, зависящая от разрушения и газификации топлива, М0 и M1 - начальная М0 и конечная M1 массы засыпки топлива в установку, ρ0, ρ1 - насыпная масса топлива до и после опыта соответственно, при этом εm=0,85-0,95 εh для топлива высокой прочности, εm=0,7-0,85 εh для топлива средней прочности, и εm=0,5-0,7 εh для малопрочных топлив.

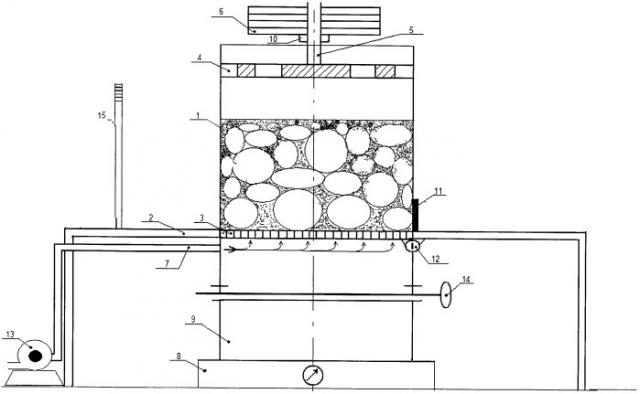

Способ осуществляют с помощью устройства для определения прочности твердого топлива, состоящего из барабана и нагревательного устройства, а также устройства для измерения температуры, приемного устройства, весов. Устройство для нагружения твердого топлива снабжено грузом, выполненным в виде набора блинов, установленных поверх барабана по его вертикальной оси. Устройство для измерения проседания топлива в период нагружения и прогрева снабжено линейкой. В устройстве регулируется нагрев, заслонкой и вентилятором.

В шахтных печах твердое топливо находится под давлением шихтовых материалов, что моделирует набор грузов. При движении от колошника к очагу горения куски топлива частично разрушаются и окончательно разрушаются и газифицируются в очагах горения.

На чертеже показано устройство для осуществления способа. Способ осуществляется с помощью установки следующим образом. С начала процесса нагрева топливо еще не просело, по мере нагрева топливо оседает. Примерно на середине высоты прогорела и осела половина первоначально загруженного топлива. Менее 2/5 высоты еще не надо проводить измерения, уменьшается точность определения прочности, а более половины - поздно начинать измерения.

Загружают в корпус 1 топливо массой М0, устанавливают на засыпку нанизыванием на штангу 5 определенного количества груза 6 в виде блинов. Через окно 11 разжигают топливо, закрывают окно 11, включают вентилятор для подачи воздуха по трубе 7 на горение, фиксируют высоту осевшего в результате горения топлива, так как при этом выгорает примерно половина первоначальной навески топлива ΔМ=(0,4…0,6)М0, измеряют мерной линейкой высоту сгоревшего и осевшего слоя топлива Δh=h0-h1, где h0, h1 - высота слоя до и после опыта. До момента измерения Δh отключают вентилятор 13, после определения Δh открывается шибер 14, колосниковая решетка 3 откидывается на шарнире 12, и остатки топлива высыпаются в тару 9 и взвешиваются устройством 8 для определения конечной массы M1. Относительная прочность топлива при горении под нагрузкой Р определяется формулой:

Относительная прочность, зависящая от разрушения и газификации топлива, определяется выражением

Начальная М0 и конечная M1 масса засыпки топлива в установку выражается формулами

где ρ0, ρ1 - насыпная масса топлива до и после опыта, кг/м3,

S0 - площадь сечения установки, м2.

Из выражений (3) следует .

Под нагрузкой топливо растрескивается, особенно интенсивно в период горения, образуется много мелочи, которая заполняет пустоты между крупными кусками топлива. Засыпка топлива уплотняется, насыпная масса ρ1 после опыта больше ρ0 до опыта, то есть

где Δρ - прирост плотности засыпки топлива в процессе эксперимента.

Подставляя (5) в (3), затем (3) в (2) и используя (1), получаем требуемое соотношение между εm и εh. Оно равно

Данное соотношение позволяет определить прочность твердого топлива, засыпаемого в устройство для определения прочности, моделирующее работу шахтной печи. Для совершено прочного топлива ρ1=ρ0, и из (6) следует εm=εh. Для топлива, имеющего недостаточную прочность, ρ1≥ρ0, ρ1/ρ0≥1, и из (6) следует εm≤εh. Для примера ρ1=1,5ρ0, εm=0,5εh.

Таким образом, для реального прочного топлива это соотношение будет равно εm=0,85-0,95 εh, для топлива средней прочности εm=0,7-0,85 εh, а для малопрочных топлив εm=0,5-0,7 εh.

По сравнению с прототипом способ и устройство дают более точное определение прочности топлива с учетом оседания топлива в процессе горения.

Список литературы

1. Патент РФ 2259552, Кл. G01N 1/18, G01N 33/22.

2. Г.Г.Ефименко, А.А.Гиммельфарб, В.Е.Левченко. Металлургия чугуна. Киев, Выща школа, 1970, с.39-40.

Способ определения прочности твердого топлива в процессе горения, включающий отбор проб твердого топлива, измерение массы топлива до и после воздействия, отличающийся тем, что дополнительно измеряют высоту оседания топлива во время проведения теплового воздействия, которое проводят под нагрузкой, производимой набором грузов в виде блинов, и определяют массу твердого топлива до нагрева и нагружения и после на высоте оседания, равной 2/5-1/2 первоначальной высоты, определяют относительную прочность твердого топлива по формуле εm=ΔM/M0=M0-M1/M0=1-M1/M0, из которой выводят относительную прочность топлива εm=εh(2-ρ1/ρ0), где εm - относительная прочность твердого топлива, зависящая от разрушения и газификации топлива, εh - относительная прочность твердого топлива при горении под нагрузкой, М0 и M1 - начальная М0 и конечная M1 массы засыпки топлива в установку, ρ0, ρ1 - насыпная масса топлива до и после опыта соответственно, при этом εm=0,85-0,95 εh для топлива высокой прочности, εm=0,7-0,85 εh для топлива средней прочности, и εm=0,5-0,7 εh для малопрочных топлив.