Пневмоканал для очистки зерна

Иллюстрации

Показать всеИзобретение относится к устройствам для разделения зерна и других сыпучих материалов воздушным потоком. Пневмоканал образован передней, задней и боковыми стенками и содержит установленную с наклоном от передней стенки к задней сетку. Над сеткой поперек боковых стенок установлены барьеры. В пневмоканале выполнены окна для приема исходного и вывода обрабатываемого зернового материала. Передняя и задняя стенки пневмоканала имеют чередующиеся прямоугольные отверстия. Напротив отверстий установлены прямоугольные заслонки, выполненные с возможностью движения по вертикали. Барьеры закреплены на наклонно установленных салазках с возможностью перемещения по ним. 2 ил.

Реферат

Предлагаемое изобретение относится к технике для разделения зерна и других сыпучих материалов воздушным потоком и может найти применение при очистке зерна и семян в сельском хозяйстве и продуктов переработки зерна в мукомольно-крупяной и комбикормовой промышленности, других отраслях.

Известны пневматический очиститель семян ОПС-2, пневмосепарационные устройства зерноочистительных машин ОВП-20А, ОС4 5В и др., воздушная колонка зерноочистительной машины, содержащие пневмосепарирующий канал, бункер-питатель, осадочную камеру, всасывающий вентилятор. (См. «Зерноочистительные машины. Конструкции, расчет, проектирование и эксплуатация» Гладков Н.Г. Изд. 2-е, М., Машгиз, 1961 г., 367 с.)

Скорость воздушного потока у стенок каналов в известных устройствах остается практически равной нулю, что ведет к возникновению «мертвых зон», снижающих качество сепарирования. Кроме того, в вышеназванных конструкциях в результате трения о стенки каналов возникают завихрения воздушного потока, которые приводят к потерям напора и обратным токам воздуха.

Известен пневматический сепаратор (см. Авторское свидетельство СССР №844085, М., кл. В07В 4/00, 1981), содержащий воздушную камеру, с целью повышения эффективности разделения за счет выравнивания скорости воздушного потока по сечению пневмоканала, сепаратор снабжен отражательными шарнирно установленными козырьками, и козырьки снабжены регулировочным приспособлением.

Недостатком пневматического сепаратора является то, что легкие примеси, ударяясь о козырьки, падают вниз по пневмоканалу и при этом эффективность очистки снижается.

Наиболее близким по технической сущности к заявляемому устройству является выбранный в качестве прототипа канал для сепарации зерна восходящим воздушным потоком (см. Патент RU 2193929 С1, В07В 4/08, 2002), образованный передней, задней и боковыми стенками, содержащий установленную с наклоном от передней стенки к задней сетку для поддержания сепарируемого материала, окно для ввода исходного материала в канал, выполненное в передней стенке над сеткой и окно для вывода тяжелой фракции из канала у противоположной стенки. Над сеткой поперек боковых стенок установлены барьеры.

Однако скорость воздушного потока между барьерами и стенками пневмоканала различна, т.е. в средних участках пневмоканала скорость воздушного потока выше, чем в крайних участках, т.е. между барьерами и стенками пневмоканала, что снижает эффективность разделения зернового материала.

Технический результат изобретения - повышение эффективности разделения зернового материала.

Указанный технический результат достигается тем, что в пневмоканале для очистки зерна, образованном передней, задней и боковыми стенками, содержащем установленную с наклоном от передней стенки к задней сетку, над которой поперек боковых стенок установлены барьеры, окна для приема исходного и вывода обрабатываемого зернового материала, согласно изобретению передняя и задняя стенки пневмоканала имеют чередующиеся прямоугольные отверстия, напротив которых установлены прямоугольные заслонки, выполненные с возможностью движения по вертикали, при этом барьеры закреплены на наклонно установленных салазках с возможностью перемещения по ним.

Отличительными признаками заявляемого устройства являются новая форма выполнения передней и задней стенки пневмоканала, а именно с чередующимися прямоугольными отверстиями; наличие нового конструктивного элемента, а именно прямоугольных заслонок, а также установка барьеров на наклонно установленных салазках.

Наличие прямоугольных заслонок и выполнение передней и задней стенки пневмоканала с прямоугольными отверстиями обеспечивает выравнивание скорости суммарного рабочего потока по сечению пневмоканала за счет его регулирования с помощью заслонок.

Установка барьеров с возможностью перемещения на салазках способствует также выравниванию скорости воздушного потока, что повышает эффективность разделения зернового материала.

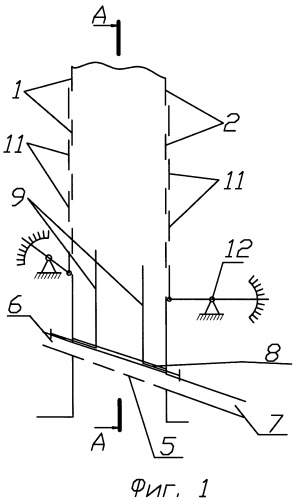

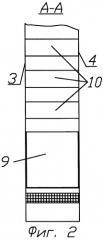

Заявляемый пневмоканал для очистки зерна поясняется чертежами, где на фиг.1 представлен поперечный разрез пневмоканала, на фиг.2 - разрез А-А пневмоканала на фиг.1.

Пневмоканал для очистки зерна образован передней 1, задней 2 и боковыми 3 и 4 стенками. Пневмоканал содержит установленную с наклоном от передней стенки к задней сетку 5 для поддерживания сепарируемого материала, окна 6 и 7 соответственно для приема исходного и вывода обрабатываемого зернового материала. Над сеткой 5 поперек боковых стенок 3 и 4 на наклонно установленных салазках 8 закреплены барьеры 9 с возможностью перемещения по ним. Передняя 1 и задняя 2 стенки пневмоканала имеют чередующиеся прямоугольные отверстия 10 (см. фиг.2), напротив которых установлены прямоугольные заслонки 11 (см. фиг.1), выполненные с возможностью движения по вертикали с помощью регулировочного приспособления, шарнирно связанного с рычагом 12. С помощью заслонок 11 можно регулировать скорость воздушного потока, изменяя зазор между заслонками 11 и прямоугольными отверстиями 10 в передней 1 и задней 2 стенках в зависимости от вида обрабатываемого материала, можно менять скорость дополнительного потока воздуха с боков пневмоканала.

Пневмоканал для очистки зерна работает следующим образом:

Исходный зерновой материал, состоящий из зерна и подлежащей выделению более легкой, чем зерно, примеси, через загрузочное окно 6 подается в канал, где подвергается воздействию восходящего воздушного потока, нагнетаемого снизу канала или отсасываемого сверху его каким-либо генератором воздушного потока (не показан). В результате воздействия восходящего воздушного потока зерновой материал приобретает состояние кипящего слоя, в котором движется от передней стенки 1 к задней 2, расслаиваясь на фракции. Частицы легкой фракции (примесь) всплывают в верхние слои зернового потока, а более тяжелые частицы (основное зерно) остаются в нижних слоях потока обрабатываемого материала над поддерживающей сеткой 5, касаясь ее в той или иной степени, в зависимости от скорости воздушного потока.

При встрече такого веерообразного потока зернового материала с первым барьером 9 его нижние слои, состоящие преимущественного из зерна, прекращают движение, опускаются вниз слоем на сетку 5, где возобновляется процесс дальнейшего выделения легких частиц. Этот зерновой поток, опустившись на сетку 5, создает более высокое, чем веерообразный, сопротивление воздушному потоку, проходящему через него на участке между первым и вторым барьерами 9, тем самым снижая скорость воздушного потока, приближая ее к уровню как на участке сетки 5 между передней стенкой и первым барьером 9.

Другая часть зернового материала, расположенная в более высоких и менее плотных уровнях зернового потока и содержащая большее количество легких частиц, отражается от поверхности барьера, после чего зерновки опускаются на зерновой поток, а легкие частицы примеси поднимаются воздушным потоком и выносятся из канала через верхний выход.

Еще одна часть потока обрабатываемого материала, движущаяся выше барьера 9, продолжает движение в воздушном потоке вверх к выходу и к задней 2 стенке канала. В этой части потока содержатся преимущественно легкие частицы.

На участке канала между первым и вторым барьерами 9 процесс сепарации материала, поступившего на сетку 5 в зазор между сеткой и первым барьером, осуществляется аналогично тому, как на участке между передней 1 стенкой и указанным барьером 9.

Второй барьер 9, так же как и первый, осаживает на сетку 5 основную часть зернового потока слоем, повышая его сопротивление воздушному потоку и стабилизируя его скорость на конечном участке канала между вторым барьером и задней стенкой. В результате создания благоприятных условий для равномерного по скорости воздушного потока по всей глубине пневмосепарирующего канала осуществляется более качественный, чем при неравномерном воздушном потоке, процесс разделения зернового материала - очищенное зерно выходит через окно 7, а легкий компонент (примесь) выносится воздушным потоком из канала через верхний выход.

Оптимальные условия работы пневмосепарирующего канала, обеспечивающие максимальную эффективность разделения зернового материала при обработке различных культур, создаются за счет перемещения барьеров 9 на наклонно установленных салазках 8 по глубине пневмоканала. Это связано с тем, что удельный вес и плотность частиц различных зерновых культур различна. Поэтому, перемещая барьеры 9 по глубине пневмоканала, создаем для различных зерновых культур равные условия между передней стенкой 1 и первым барьером 9, между двумя барьерами 9, вторым барьером 9 и задней стенкой 2 пневмоканала. И для различных зерновых культур эти расстояния между передней стенкой, задней стенкой пневмоканала и барьерами 9 различны.

Предлагаемое устройство позволяет значительно повысить эффективность разделения зернового материала.

Кроме того, выравнивание скорости суммарного воздушного потока по сечению пневмоканала после барьеров и повышение эффективности работы пневмосепарирующего канала обеспечивается за счет движения по вертикали заслонок 11, изменения зазора между заслонками и прямоугольными отверстиями 10 в боковых стенках и подачи воздуха с боков пневмоканала через образовавшийся зазор.

Таким образом, разработка новой конструкции пневмоканала для очистки зерна дает возможность более эффективно очистить зерно от легких примесей.

Пневмоканал для очистки зерна, образованный передней, задней и боковыми стенками, содержащий установленную с наклоном от передней стенки к задней сетку, над которой поперек боковых стенок установлены барьеры, окна для приема исходного и вывода обрабатываемого зернового материала, отличающийся тем, что передняя и задняя стенки пневмоканала имеют чередующиеся прямоугольные отверстия, напротив которых установлены прямоугольные заслонки, выполненные с возможностью движения по вертикали, при этом барьеры закреплены на наклонно установленных салазках с возможностью перемещения по ним.