Транспортное средство

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к вариантам колесных транспортных средств, содержащих несущий кузов, облицованный со стороны пространства пассажирского салона многофункциональными обивками. Транспортное средство содержит несущий кузов, на лицевой панели крыши которого смонтированы плосколистовые шумопоглощающие панели и установлена многофункциональная обивка, с применением адгезионного липкого клеевого или термоактивного покрытия, механических крепежных элементов, и/или посредством монтажного прижатия и удержания деталями интерьера пассажирского салона. Обивка содержит несущую перфорированную основу из пористого звукопоглощающего материала, лицевой декоративный слой из воздухопродуваемого материала, выполненного в виде сплошной неперфорированной структуры, сшитый с лицевой поверхностью несущей основы посредством звукопрозрачного адгезионного липкого клеевого или термоактивного покрытия. Отличительной особенностью является то, что отверстия перфорации несущей основы многофункциональной обивки крыши выполнены диаметром d1=(0,7…2,0)×h1, располагаются с межцентровым шагом t1=(7,0…20,0)×d1. Величина образуемого воздушного зазора между поверхностью тыльной стороны многофункциональной обивки и лицевой поверхностью шумопоглощающих панелей составляет 0,005…0,02 м, а проекции лицевых поверхностей плосколистовых шумопоглощающих панелей имеют прямоугольную геометрическую форму. Ширина воздушных зазоров b2, образуемых между противолежащими торцами близлежащих плосколистовых шумопоглощающих панелей, составляет величину не меньшую толщины h2 этих панелей. Согласно второму варианту вместо плосколистовых шумопоглощающих панелей используются плосколистовые двухслойные шумовибродемпфирующие панели, содержащие вязкоэластичный вибродемпфирующий слой и пористый звукопоглощающий слой. Достигается улучшение звукопоглощающих свойств. 2 н. и 20 з.п. ф-лы, 24 ил.

Реферат

Изобретение относится к области машиностроения, в частности к колесным транспортным средствам, содержащим несущий кузов, облицованный со стороны пространства пассажирского салона многофункциональными обивками.

Конструкции современных колесных транспортных средств, в частности легковых автомобилей, содержат несущий кузов со смонтированными в пространстве его пассажирского салона многофункциональными обивками. Одной из таких многофункциональных обивок является обивка крыши, выполняющая функции декоративного, теплоизоляционного, силового и несущего элементов, зачастую образующая модульный блок, интегрирующий в единый многофункциональный узел элементы систем освещения, вентиляции, контроля климата, приспособления для установки мультимедийных средств и др. Обивки крыши могут весьма эффективно выполнять сопутствующую полезную функцию звукопоглощения для улучшения акустического комфорта в пассажирском салоне автомобиля.

В частности, в европейском патенте на изобретение №341652, опубликованном 15.11.1989, описана конструкция обивки крыши транспортного средства, изготовленной из многослойной структуры, содержащей лицевой, тыльный, промежуточный и два выпукло-вогнутых слоя, выполненные из картонообразного (звукоотражающего) материала. Выпукло-вогнутые слои расположены между лицевым и тыльным слоями и разделены между собой промежуточным слоем. При этом лицевой, промежуточный и выпукло-вогнутые слои содержат отверстиями перфорации диметром 1 мм, расположенные с межцентровым шагом 12 мм.

В европейском патенте на изобретение №1878568, опубликованном 16.01.2008, описана конструкция обивки крыши транспортного средства, содержащей два пористых звукопоглощающих слоя - слой из вспененного открытоячеистого материала и слой из волокнистого материала на основе термопластичных волокон, лицевой декоративный слой из нетканого волокнистого иглопробивного материала, дополнительные слои, выполняющие вспомогательные функции. Все составные слои соединены между собой термоадгезивным слоем.

В патенте Великобритании на изобретение №1505213, опубликованном 30.03.1978, описана конструкция обивки крыши транспортного средства, структура которой содержит пористый звукопоглощающий слой из вспененного открытоячеистого материала, лицевой декоративный слой из нетканого волокнистого иглопробивного материала, ужесточающий слой из плотного (звукоотражающего) материала, расположенный на внутренней поверхности пористого звукопоглощающего слоя. Толщина обивки крыши лежит в диапазоне 2,5…5,0 мм.

В заявке Японии на изобретение №2006206020, опубликованной 10.08.2006, описана конструкция обивки крыши транспортного средства, содержащей слой пористого звукопоглощающего материала, лицевой декоративный слой и слой теплоизоляционного материала, расположенного на внутренней поверхности пористого звукопоглощающего слоя. Также указанная обивка крыши может содержать дополнительный слой вибродемпфирующего материала, располагаемого на поверхности теплоизоляционного слоя и посредством адгезионного соединения сопрягаемого с лицевой панелью крыши. Таким образом, использование такой многослойной структуры позволяет обеспечить эффективные свойства звукопоглощения в пассажирском салоне, снижение передачи тепловой энергии из окружающей среды, а также исключить возбуждение импульсного структурного шума, вызываемого каплями дождя, падающими на поверхность лицевой панели крыши.

В европейском патенте на изобретение №1393943, опубликованном 03.03.2004, описана конструкция обивки крыши транспортного средства, выполненная в виде модульной системы, содержащей, в частности, основное полотно из слоя пористого звукопоглощающего материала и лицевого декоративного слоя, а также интегрированные воздуховоды системы вентиляции и отопления, смонтированные на тыльной поверхности пористого звукопоглощающего слоя, и воздухораспределительные дефлекторы, расположенные в передней части обивки крыши.

В патенте РФ на изобретение №2081010, опубликованном 10.06.1997, описана конструкция обивки крыши транспортного средства, выполненной из слоя пористого звукопоглощающего материала (вспененного открытоячеистого или волокнистого), облицованного тонкой воздухонепроницаемой звукопрозрачной пленкой, образуемой замкнутое пространство, в котором расположен слой пористого звукопоглощающего материала, при этом пространство под пленкой частично вакуумировано, что позволяет улучшить звукопоглощающие (в особенности - в области низких частот), теплоизоляционные и весовые характеристики конструкции.

В заявке США на изобретение №2007035958, опубликованном 15.02.2007, описана конструкция обивки крыши транспортного средства, содержащей основное полотно из слоя пористого звукопоглощающего материала и лицевого декоративного слоя, а также интегрированного в слоистую структуру основного полотна одного или нескольких элементов системы освещения.

Недостатком представленных технических решений является их недостаточно высокая звукопоглощающая эффективность, обусловленная рядом следующих причин. В частности, при обеспечении соответствия требованиям каркасности (изгибной жесткости) структура обивки крыши выполняется высокой плотности и соответственно низкой пористости, что связано с потерей звукопоглощающих свойств. Использование многослойной структуры приводит к необходимости обеспечения высокой степени звукопрозрачности составных (кроме звукопоглощающего) слоев структуры, что не всегда выполнимо при обеспечении эффективного выполнения других функций обивок крыши, вынуждающих дополнительно использовать в их составной структуре плотные звукоотражающие (незвукопрозрачные) слои материалов.

Известные, перечисленные выше конструкции отличаются сложностью и трудоемкостью технологического исполнения, а также высокой стоимостью.

В качестве прототипа было выбрано техническое решение, описанное в патенте США на изобретение №6820720, опубликованном 22.02.2001, в котором описана конструкция транспортного средства, содержащего многофункциональную обивку пассажирского салона, закрепленную на лицевой панели крыши кузова (обивку крыши), содержащую, по крайней мере, один слой несущей основы из плотного звукоотражающего материала и плосколистовые шумопоглощающие панели из пористого нетканого волокнистого или вспененного открытоячеистого материала толщиной 20…40 мм. Несущая звукоотражающая основа перфорирована сквозными микроотверстиями диаметром 0,05…2 мм, с межцентровым шагом 1…20 мм, коэффициент перфорации несущей основы kпер=Sпер/Sосн=0,002…0,04 (где Sпер - суммарная площадь проекции отверстий перфорации на плоскость поверхности несущей основы, Sосн - площадь лицевой поверхности несущей основы). В локальных зонах поверхности в структуре несущей основы могут содержаться макроотверстия площадью проекции 6…40000 мм2.

В данном случае выполненное микроперфорирование несущей основы в сочетании с футеровкой плосколистовыми шумопоглощающими панелями выполняют основную звукопоглощающую функцию. При этом использование перфорированной несущей основы, изготовленной из звукоотражающего материала, позволяет увеличить звукопоглощающую эффективность обивки в узком высокочастотном диапазоне. Дополнительное введение плосколистовых шумопоглощающих панелей с тыльной стороны несущей основы позволяет увеличить звукопоглощающую эффективность обивки крыши в более широком диапазоне частот. В это же время эффективность плосколистовых шумопоглощающих панелей во многом определяется степенью звукопрозрачности перфорированной несущей основы, то есть величиной ее коэффициента перфорации kпер. С другой стороны, «чрезмерное» увеличение коэффициента перфорации kпер несущей основы приводит к падению ее звукопоглощающей эффективности как объемной звукопоглощающей полости (образованной стенками несущей основы и поверхностью лицевой панели крыши), ухудшению свойств каркасности (падению свойств изгибной жесткости) и нарушению функции декоративного дизайна. Помимо этого, представленная конструкция обивки крыши является дорогостоящей, что обусловлено необходимостью использования сложного технологического оборудования (в особенности для обеспечения технологического процесса микроперфорации).

Технический результат, достигаемый заявляемым изобретением, заключается в улучшении звукопоглощающих свойств обивки крыши транспортного средства (с повышением общего шумопонижающего эффекта и улучшением акустического комфорта в пространстве пассажирского салона) в широком диапазоне частот 500…8000 Гц, с сохранением эффективности выполнения конструкцией других (неакустических) ее функций.

Технический результат достигается путем изготовления несущей перфорированной основы из пористого звукопоглощающего материала, облицовки ее лицевой поверхности декоративным слоем из сплошного неперфорированного воздухопродуваемого материала, посредством звукопрозрачного адгезионного липкого клеевого или термоактивного покрытия, рационального подбора размеров и взаимного расположения отверстий перфорации, с обеспечением заданной величины образуемого воздушного зазора между поверхностью тыльной стороны обивки крыши и лицевой поверхностью плосколистовых шумопоглощающих панелей, а также за счет рационального подбора соответствующих геометрических форм и размеров плосколистовых шумопоглощающих панелей и их взаимного расположения, обеспечивающих соответствующую интенсификацию процесса звукопоглощения.

Для достижения технического результата в известном транспортном средстве, содержащем несущий кузов, на лицевой панели крыши которого содержатся плосколистовые шумопоглощающие панели, посредством адгезионного липкого клеевого или термоактивного покрытия, или механических крепежных элементов, и/или посредством монтажного прижатия и удержания сопрягаемыми деталями интерьера смонтирована многофункциональная обивка пассажирского салона (далее - обивка). Несущая перфорированная основа выполняется из пористого звукопоглощающего материала, ее лицевая поверхность футеруется декоративным слоем из сплошного неперфорированного воздухопродуваемого материала посредством звукопрозрачного адгезионного липкого клеевого или термоактивного покрытия. Отверстия перфорации несущей основы выполняются диаметром d1=(0,7…2,0)×h1 (где h1 - толщина стенки несущей основы обивки) и располагаются с межцентровым шагом t1=(7,0…20,0)×d1. Коэффициент перфорации несущей основы выбирается в диапазоне kпер=0,003…0,015.

Величина образуемого воздушного зазора между поверхностью тыльной стороны обивки и лицевой поверхностью плосколистовых шумопоглощающих панелей составляет 0,005…0,02 м, а проекции лицевых поверхностей плосколистовых шумопоглощающих панелей имеют прямоугольную геометрическую форму площадью S2≤2S0, где S0 - площадь тыльной поверхности лицевой панели крыши.

Воздушные зазоры b2, образуемые между противолежащими торцами близлежащих плосколистовых шумопоглощающих панелей, составляют величину не меньшую их толщины h2.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ рассмотренных выше известных технических решений в данной области техники показал, что заявляемое устройство обивки имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из фигур и следующего детального описания, где:

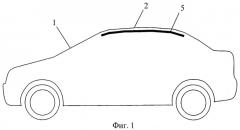

- на фиг.1 представлена схема транспортного средства (легкового автомобиля) с изображением места монтажа обивки на панели крыши кузова;

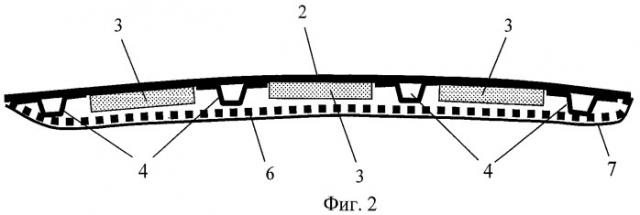

- на фиг.2 представлено сечение структуры обивки (в сборе), установленной на панели крыши кузова;

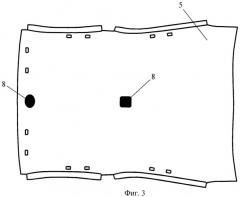

- на фиг.3 представлен вид на лицевую поверхность (со стороны пассажирского салона) обивки;

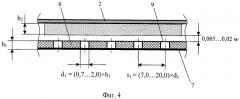

- на фиг.4 представлен фрагмент сечения структуры обивки, установленной на панели крыши кузова, с указанием соотношений геометрических параметров заявляемой конструкции;

- на фиг.5 представлен фрагмент вида на лицевую поверхность (со стороны пассажирского салона) обивки с указанием соотношений геометрических параметров заявляемой конструкции;

- на фиг.6 представлена схема лицевой панели крыши (обивка не установлена) с установленными 9 плосколистовыми шумопоглощающими панелями, прямоугольной геометрической формы в виде узких протяженных полос;

- на фиг.7 представлена схема лицевой панели крыши (обивка не установлена) с установленными 24 малогабаритными плосколистовыми шумопоглощающими панелями прямоугольной геометрической формы;

- на фиг.8, 9 представлена схема тыльной поверхности и фрагмент сечения панели крыши (обивка не установлена) с установленными 9 плосколистовыми шумопоглощающими панелями, прямоугольной геометрической формы в виде узких протяженных полос и установленными в образованном между ними воздушных зазорах 6 вибродемпфирующими прокладками;

- на фиг.10, 11 представлена схема тыльной поверхности и фрагмент сечения панели крыши (обивка не установлена) с установленным шумопонижающим модулем, содержащим несущую основу из неакустического полимерного материала (например, полипропилена, полиэтилена) или из вязкоэластичного вибродемпфирующего слоя, а также смонтированные на ее поверхности 24 малогабаритные плосколистовые шумопоглощающие панели прямоугольной геометрической формы;

- на фиг.12 представлен фрагмент сечения структуры панели крыши (обивка не установлена) с установленным шумопонижающим модулем, содержащим несущую основу в виде перфорированного вязкоэластичного вибродемпфирующего слоя, и смонтированные на ее поверхности малогабаритные плосколистовые шумопоглощающие панели;

- на фиг.13 представлен фрагмент сечения структуры панели крыши (обивка не установлена) с установленными плосколистовыми шумовибродемпфирующими панелями, содержащими пористый звукопоглощающий и вязкоэластичный вибродемпфирующий слои;

- на фиг.14 представлен фрагмент сечения структуры панели крыши (обивка не установлена) с установленными плосколистовыми шумовибродемпфирующими панелями, содержащими пористый звукопоглощающий слой и вязкоэластичный вибродемпфирующий слой с перфорированной структурой;

- на фиг.15 представлен фрагмент вида на лицевую поверхность (со стороны пассажирского салона) перфорированной структуры вибродемпфирующего материала несущей основы (или вибродемпфирующего слоя шумопонижающего элемента);

- на фиг.16, 17 представлена схема тыльной поверхности и фрагмент сечения панели крыши (обивка не установлена) с установленными 24 малогабаритными перфорированными плосколистовыми шумопоглощающими панелями прямоугольной геометрической формы;

- на фиг.18 представлен фрагмент вида на лицевую поверхность (со стороны пассажирского салона) плосколистовой шумопоглощающей панели с перфорированной структурой;

- на фиг.19 представлены результаты определения реверберационного коэффициента звукопоглощения обивки в сборе с металлической панелью крыши кузова и установленными на ней плосколистовыми шумопоглощающими панелями; структурный состав материала обивки содержал пористый звукопоглощающий слой из материала типа «порозо» (прессованные хлопковые волокна, связующее вещество - плавкие полипропиленовые волокна) с перфорированной структурой (kпер=0,007) и лицевой декоративный слой из нетканого иглопробивного материала, сшитый с поверхностью звукопоглощающего слоя звукопрозрачным термоадгезивным слоем, в сравнении с вариантом неперфорированной структуры обивки аналогичного структурного состава, в сборе с металлической панелью крыши кузова и установленными шумопоглощающими панелями;

- на фиг.20 представлены результаты определения реверберационного коэффициента звукопоглощения обивки в сборе с металлической панелью крыши кузова и установленными плосколистовыми шумопоглощающими панелями, структурный состав материала обивки содержал несущую основу из пористого звукопоглощающего материала типа «байнат» (вспененный открытоячеистый пенополиуретан холодного формования) с перфорированной структурой (kпер=0,007) и лицевой декоративный слой из нетканого иглопробивного материала, сшитый с поверхностью звукопоглощающего слоя звукопрозрачным термоадгезивным слоем, в сравнении с вариантом неперфорированной обивки крыши аналогичного структурного состава, в сборе с металлической панелью крыши кузова и установленными аналогичными шумопоглощающими панелями;

- на фиг.21 представлена зависимость изменения реверберационного коэффициента звукопоглощения (в «характерных» октавах с центрами 4000 Гц и 8000 Гц) обивки в сборе с металлической панелью крыши кузова и установленными плосколистовыми шумопоглощающими панелями от коэффициента перфорации kпер структуры несущей основы обивки, выполненной из пористого звукопоглощающего материала типа «порозо», с указанием эффективного (заявляемого) диапазона значений коэффициента перфорации kпер(эф);

- на фиг.22 представлена зависимость изменения реверберационного коэффициента звукопоглощения (в «характерных» октавах с центрами 4000 Гц и 8000 Гц) обивки в сборе с металлической панелью крыши кузова и установленными плосколистовыми шумопоглощающими панелями от коэффициента перфорации kпер структуры несущей основы, выполненной из пористого звукопоглощающего материала типа «байнат», с указанием эффективного (заявляемого) диапазона значений коэффициента перфорации kпер(эф);

- на фиг.23 представлены результаты определения реверберационного коэффициента звукопоглощения плосколистовой шумопоглощающей панели (1200×1000 мм) из материала АА25 (открытоячеистый пенополиуретан толщиной листа 25 мм) перфорированного отверстиями круглой формы (kпер=0,04) в сравнении с вариантом неперфорированной плосколистовой шумопоглощающей панели из аналогичного материала АА25;

- на фиг.24 представлены результаты определения приведенного композитного коэффициента потерь плосколистового вибродемпфирующего материала типа VD-17 (битуминизированный пергамин с отнесенным вязкоэластичным слоем толщиной 2,2 мм) перфорированного отверстиями круглой формы (kпер=0,15) в сравнении с вариантом аналогичного неперфорированного вибродемпфирующего материала VD-17.

На фигурах использованы следующие цифровые и буквенные обозначения:

1 - несущий кузов легкового автомобиля;

2 - лицевая панель крыши кузова;

3 - плосколистовые шумопоглощающие панели;

4 - усилители панели крыши;

5 - обивка;

6 - несущая перфорированная основа обивки;

7 - лицевой декоративный слой обивки;

8 - элементы системы освещения обивки;

9 - отверстия перфорации несущей основы обивки;

10 - плосколистовые вибродемпфирующие прокладки;

11 - самоклеящаяся несущая основа;

12 - вязкоэластичный вибродемпфирующий слой плосколистовой шумовибродемпфирующей панели;

13 - пористый звукопоглощающий слой плосколистовой шумовибродемпфирующей панели;

14 - отверстия перфорации вибродемпфирующей прокладки или вязкоэластичного вибродемпфирующего слоя в составе плосколистовой шумовибродемпфирующей панели или шумопонижающего модуля;

15 - отверстия перфорации плосколистовой шумопоглощающей панели или пористого звукопоглощающего слоя плосколистовой шумовибродемпфирующей панели;

h1 - толщина несущей основы обивки;

h2 - толщина плосколистовой шумопоглощающей панели или слоя пористого звукопоглощающего материала в составе плосколистовых шумовибродемпфирующих панелей;

h3 - толщина вибродемпфирующего материала в составе плосколистовой вибродемпфирующей прокладки или в составе шумопонижающего модуля;

t1 - межцентровой шаг отверстий перфорации несущей основы;

t2 - межцентровой шаг отверстий перфорации плосколистовой шумопоглощающей панели;

t3 - межцентровой шаг отверстий перфорации вибродемпфирующего материала в составе плосколистовой вибродемпфирующей прокладки или в составе шумопонижающего модуля;

d1 - диаметр отверстий перфорации несущей основы обивки;

d2 - диаметр отверстий перфорации плосколистовой шумопоглощающей панели;

d3 - диаметр отверстий перфорации вибродемпфирующего материала в составе плосколистовой вибродемпфирующей прокладки или в составе шумопонижающего модуля;

b2 - величина воздушного промежутка между плосколистовыми шумопоглощающими панелями (противолежащими торцевыми поверхностями панелей).

Заявляемая конструкция транспортного средства содержит несущий кузов 1, на лицевой панели 2 крыши которого смонтированы плосколистовые шумопоглощающие панели 3, содержатся усилители 4, выполненные в виде балок с сечением гофра, и смонтирована обивка 5 посредством монтажного адгезионного липкого клеевого или термоактивного покрытия, или механических крепежных элементов, и/или посредством монтажного прижатия и удержания сопрягаемыми деталями интерьера, содержащая несущую перфорированную основу 6 из пористого звукопоглощающего материала, лицевой декоративный слой 7 из воздухопродуваемого материала, выполненного в виде сплошной неперфорированной структуры, сшитый с лицевой поверхностью несущей основы посредством звукопрозрачного адгезионного липкого клеевого или термоактивного покрытия, а также, по крайней мере, элементы системы освещения 8.

Отверстия перфорации 9 несущей основы 6 выполняются диаметром d1=(0,7…2,0)×h1 и располагаются с межцентровым шагом t1=(7,0…20,0)d1, коэффициент перфорации лежит в диапазоне kпер=Sпер/Sосн=0,003…0,015, величина образуемого воздушного зазора между поверхностью тыльной стороны обивки и лицевой поверхностью шумопоглощающих панелей составляет 0,005…0,02 м, проекции лицевых поверхностей плосколистовых шумопоглощающих панелей выполняются прямоугольной геометрической формы, суммарной площадью S2≤0,2S0, a ширина воздушных зазоров b2, образуемых между противолежащими торцами близлежащих плосколистовых шумопоглощающих панелей, составляет величину не меньшую толщины h2 этих панелей. Выше использованы следующие буквенные обозначения: h1 - толщина несущей основы обивки крыши, Sпер - суммарная площадь проекции отверстий перфорации на плоскость поверхности несущей основы, Sосн - площадь лицевой поверхности несущей основы, S0 - площадь тыльной поверхности лицевой панели крыши.

Использование заданного диаметра отверстий перфорации d1, межцентрового шага t1 и образуемого в итоге коэффициента перфорации kпер обеспечивают наибольшее увеличение звукопоглощающей эффективности обивки при сохранении эффективности выполнения других неакустических функций. Заявляемая величина воздушного зазора между поверхностью тыльной стороны обивки и лицевой поверхностью шумопоглощающих панелей обеспечивает эффективность поглощения звуковых волн как плосколистовыми звукопоглощающими панелями, так и поверхностью тыльной стороны обивки. Выбранная площадь плосколистовых шумопоглощающих панелей позволяет достичь наибольшей звукопоглощающей эффективности этих панелей при меньшем расходе и стоимости материала.

В случае если проекции отверстий перфорации на поверхность несущей основы имеют некруглую геометрическую форму (например, прямоугольника, треугольника, трапеции, овала и т.д.), то площадь проекции одного отверстия выбирается равной Sотв=(l,9…15,7)×10-3×h1, а межцентровой шаг равным t1=(3,5…1,3×103)×Sотв. Данная площадь отверстий перфорации Sотв и межцентровой шаг t1 являются эквивалентными аналогичным показателям в случае использования круглых отверстий перфорации.

Для снижения виброактивности лицевой панели крыши на тыльной ее поверхности, в пространстве между плосколистовыми шумопоглощающими панелями могут быть смонтированы плосколистовые вибродемпфирующие прокладки 10.

Плосколистовые шумопоглощающие панели могут быть скомпонованы в отдельные шумопонижающие модули, содержащие самоклеящуюся несущую основу 11 из полимерного или вязкоэластичного вибродемпфирующего слоя.

Могут быть также использованы отдельные плосколистовые шумовибродемпфирующие панели, содержащие вязкоэластичный вибродемпфирующий 12 и пористый звукопоглощающий слои 13.

Для увеличения акустической эффективности (снижения массы и стоимости) и улучшения технологических свойств плосколистовых вибродемпфирующих прокладок 10 или вязкоэластичного вибродемпфирующего слоя 12 плосколистовой шумовибродемпфирующей панели или шумопонижающего модуля их структура может быть выполнена перфорированной с kпер=0,02…0,25, при этом отверстия перфорации 14 выполняются диаметром d3=(2,0…5,0)×h3 и располагаются с межцентровым шагом t3=(4,0…8,0)×d3. Использование данных диапазонов значений параметров позволяет наиболее эффективно увеличить вибродемпфирующую эффективность вязкоэластичного вибродемпфирующего материала, снизить вес, улучшить технологические и эксплуатационные свойства. Помимо этого обеспечивается улучшение качества адгезионного сопряжения без образования пузырчатых вздутий и растрескиваний вязкоэластичного вибродемпфирующего материала, вызванных его температурными деформациями с возможными сопутствующими потерями вибродемпфирующих свойств, потенциально возможного накопления влаги в образованных полостях пузырчатых вздутий, способствующего возникновению очагов коррозии металлической лицевой панели крыши кузова. Помимо этого обеспечивается снижение трудоемкости монтажа вибродемпфирующих прокладок или шумовибродемпфирующей панели, или шумопонижающего модуля за счет увеличения эластичности вязкоэластичного вибродемпфирующего материала без применения дополнительных технологических операций.

Для увеличения акустической эффективности при снижении массы (стоимости) плосколистовых шумопоглощающих панелей 3 или пористого звукопоглощающего слоя 13 плосколистовой шумовибродемпфирующей панели их структура может быть выполнена перфорированной с kпер=0,02…0,04, при этом отверстия перфорации 15 выполняются диаметром d2=(0,25…0,5)×h2 и располагаются с межцентровым шагом t2=(2,0…4,5)×d2. Использование данных диапазонов значений параметров позволяет наиболее эффективно увеличить звукопоглощающую эффективность плосколистовых звукопоглощающих панелей или пористого звукопоглощающего слоя, снизить вес.

С целью обеспечения локализированного эффекта шумопонижения отверстия перфорации в структуре несущей основы обивки и/или структуре плосколистовых шумопоглощающих панелей (пористого звукопоглощающего слоя плосколистовых шумовибродемпфирующих панелей) и/или структуре вибродемпфирующих прокладок (вязкоэластичного вибродемпфирующего слоя плосколистовой шумовибродемпфирующей панели или шумопонижающего модуля) могут располагаться непосредственно (исключительно) над зонами размещения водителя и/или пассажиров (являющихся наиболее актуальными и требующих наибольшего звукопоглощения). Также с этой целью плосколистовые шумопоглощающие панели могут быть расположены исключительно на поверхности лицевой панели крыши над зонами размещения водителя и/или пассажиров.

Отверстия перфорации в структуре несущей основы могут быть расположены неравномерно по поверхности обивки, с заданным переменным значением межцентрового шага, выбранном в диапазоне t1=(7,0…20,0)×d1, а также иметь различные габаритные размеры.

Для обеспечения высокой звукопрозрачности сопряжения лицевой поверхности несущей основы с поверхностью лицевого декоративного слоя используемое с этой целью звукопрозрачное адгезионное липкое клеевое или термоактивное покрытие может быть выполнено не сплошным слоем, а тонкими сплошными или прерывистыми линиями, образующими множества правильных или неправильных геометрических фигур, или может быть выполнено перфорированными сквозными отверстиями. Также звукопрозрачное адгезионное липкое клеевое покрытие может быть выполнено тонким сплошным слоем, с низким удельным поверхностным весом ρ≤100 г/м2. Звукопрозрачное адгезионное термоактивное клеевое покрытие может быть выполнено удельным поверхностным весом ρ≤50 г/м2.

При работе транспортного средства в пространстве пассажирского салона образуется диффузное звуковое поле, формируемое шумоизлучающими вкладами структурной составляющей вследствие вибрации панелей кузова (образующих замкнутое пространство салона), и воздушной составляющей, связанной с передачей звуковой энергии в пространство салона воздушным путем, через открытые или слабо изолированные каналы передачи звука, из зашумленных пространств моторного отсека, багажного отделения, зоны под днищем кузова, включая арки колес.При падении звуковых волн на лицевую поверхность обивки звуковая энергия с минимальными потерями (минимальным звукоотражением) проходит через воздухопродуваемый лицевой декоративный слой, а далее через структуру звукопрозрачного липкого адгезионного или термоадгезивного слоя проникает в пористую звукопоглощающую структуру несущего слоя, выполненного из волокнистого или вспененного материала. При распространении звуковых волн в пористой звукопоглощающей структуре несущей основы происходят сложные динамические (деформационные, фрикционные, тепловые) волновые взаимодействия как с внешней поверхностью, так и внутренней структурой пористого материала. При распространении звуковых колебаний по капиллярным воздушным каналам в зонах волокон или между сообщающимися ячейками пористых материалов возникают вязкие силы трения, вызывающие процессы соответствующего вязкоупругого демпфирования. Также имеют место специфические потери звуковой энергии в местах сужения и изломов пор, связанные с процессами распространения (отражений и интерференционных взаимодействий) падающих и отраженных звуковых волн. В результате протекания указанных динамических процессов, в заполненной воздухом пористой структуре несущей основы реализуется необратимое преобразование (рассеивание) колебательной энергии звуковых волн в тепловую энергию. Также дополнительно происходит поглощение звуковой энергии, обусловленное сопутствующими внутренними механическими потерями (внутренним трением материала), образуемыми происходящими динамическими деформациями его скелета, которые вызываются силовым воздействием на него переменного звукового давления. Непоглощенная часть звуковой энергии, прошедшая через пористую структуру материала, падает на лицевые и торцевые поверхности плосколистовых шумопоглощающих панелей, в структуре которых дополнительно происходят аналогичные динамические процессы, что и при поглощении звуковой энергии в структуре пористого звукопоглощающего слоя обивки. Непоглощенные структурой обивки звуковые волны падают также и на тыльную звукоотражающую поверхность лицевой панели крыши и, отражаясь от нее, повторно проходят через пористые звукопоглощающие структуры плосколистовых шумопоглощающих панелей и несущей основы обивки, обеспечивая эффективное поглощение звуковой энергии, уменьшая уровни внутреннего шума в пассажирском салоне автомобиля (улучшая акустической комфорт в пассажирском салоне автомобиля).

При использовании обивки, содержащей перфорированную структуру несущей основы, происходят следующие динамические процессы. Падающие звуковые волны аналогично неперфорированному варианту обивки поглощаются структурой несущей основы обивки.

Наличие перфорированных отверстий позволяет части звуковой энергии проходить в пространство над тыльной поверхностью обивки через указанные отверстия перфорации и вызывать акустический резонанс образованной воздушной полости (лицевая панель крыши - обивка). Возникающий акустический резонанс колебания воздуха с высокими амплитудами в горлышках отверстий перфорации вызывает высокие потери колебательной энергии в зонах этих горлышек вследствие трения воздуха об их пористые поверхности. Также при использовании обивки с перфорированной структурой несущей основы происходит более интенсивное поглощение звуковых волн в структуре несущей основы с тыльной стороны. Таким образом, в существенной степени интенсифицируется процесс поглощения звуковой энергии в пространстве пассажирского салона легкового автомобиля. При перфорировании с заявляемым коэффициентом перфорации удаляется незначительное количество пористого звукопоглощающего вещества материала обивки (не более 1,5%), что позволяет сохранить звукопоглощающие свойства лицевой поверхности обивки крыши. Помимо этого, перфорирование пористой структуры несущей основы вызывает чередующиеся локальные снижения жесткостных характеристик зон, непосредственно прилегающих к периметрам (свободным краям) выполненных отверстий, что таким образом увеличивает динамическую податливость и деформации упругого скелета перфорированной структуры в этих зонах. Это соответственно способствует возрастанию эффектов поглощения энергии падающих звуковых волн этими чередующимися деформируемыми локальными зонами (энергия звуковых волн расходуется на совершение этой работы деформаций и таким образом преобразовывает ее в тепловую). Также в этом случае в процесс поглощения звуковой энергии дополнительно включаются открытые пористые торцевые зоны отверстий перфорации, образованные в структуре несущей основы по всей ее толщине. Помимо описанных выше причин увеличения звукопоглощающей эффективности обивки данный эффект обусловлен дополнительным поглощением звуковых волн вследствие возникающих вязких сопротивлений трения проходящему воздушному потоку в отверстиях перфорации, зависящих от массы воздуха в отверстиях перфорации (включая динамическое приращение присоединенных воздушных масс в зонах сопряжения), а также от массы самой обивки. Данный эффект усиливается при использовании сплошного воздухопродуваемого неперфорированного лицевого декоративного слоя, натянутого поперек отверстий перфораций (согласно данному изобретению).

Одновременно с вышеописанными динамическими процессами и реализуемыми эффектами использование перфорированной структуры несущей основы обивки позволяет также дополнительно исключить паразитное излучение структурного шума, излучаемого структурой непосредственно вибрирующей несущей основы обивки. Это обусловлено реализацией эффекта «короткого акустического замыкания», динамических полей давлений, возникающего между лицевой и тыльной стороной колеблющейся структуры несущей основы обивки и излучающей звук как «поршневой» двухсторонний излучатель. Передаваемое вибрационное возбуждение по жестким структурам кузова соответственно передается упругой структуре несущей основы обивки и вызывает поршневые мембранные и упругие деформации ее изгиба, сопровождаемые излучением соответствующего паразитного структурного шума. При поршневых мембранных колебаниях и формировании деформаций изгиба несущей основы обивки между противолежащими зонами лицевой и тыльной сторонами несущей основы обивки формируются соответствующие поля динамических давлений (повышенных и пониженных знакопеременных давлений). Благодаря наличию в структуре несущей