Элемент конструкции летательного аппарата

Иллюстрации

Показать всеИзобретение относится к элементу конструкции, способному выдерживать повышенные температуры, в частности к заднему шпангоуту гондолы летательного аппарата. Задний шпангоут воздухозаборника гондолы летательного аппарата содержит часть, окружающую отверстие, предусмотренное для прохода системы для устранения обледенения из композитного материала на базе геополимерной смолы, усиленной волокнами, и другую металлическую часть. Достигается уменьшение веса конструкции. 3 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение касается элемента конструкции, способного выдерживать повышенные температуры, такого, в частности, каким является задний шпангоут гондолы летательного аппарата.

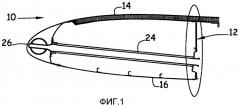

Летательный аппарат включает в себя элементы конструкции, обеспечивающие, в частности, восприятие и передачу усилий от одних точек упомянутой конструкции к другим. Упомянутые элементы позволяют, в частности, нести на себе наружную оболочку летательного аппарата, которая может контактировать с воздухом и которой они придают определенную жесткость. На фиг.1 показан элемент конструкции, предусмотренный на уровне воздухозаборника 10 летательного аппарата, расположенного в передней части гондолы, в которую встроен двигатель, причем упомянутый элемент конструкции называется задним шпангоутом 12 и соединяет обшивку 14, расположенную внутри гондолы, и обшивку 16, расположенную снаружи гондолы. Этот задний шпангоут 10 обеспечивает восприятие изгибающих усилий, усилий вращения или других усилий, воздействующих на воздухозаборник, таких, например, как вес воздухозаборника, усилия, обусловленные действием аэродинамических потоков. Учитывая значительность той доли, которая в эксплуатационных расходах летательных аппаратов приходится на топливо, авиаконструкторы стремятся уменьшить массу летательных аппаратов, чтобы снизить его расход, в частности за счет применения в элементах конструкции летательных аппаратов композитных материалов.

Эти композитные материалы состоят из волокон, в частности углеродных, графитовых, базальтовых, арамидных, или стеклянных, например, которые утапливаются, например, в матрице из органической смолы, такой, например, как эпоксидная смола, термопластичная или термоотверждаемая. Волокна, в зависимости от конкретного случая, могут применяться в виде тканей или нетканых полотен.

Для обеспечения последующего их использования, эти волокна обычно покрываются. В самом деле, состояние поверхности этих волокон в процессе их изготовления в значительной степени разрушаются, что отрицательно влияет на адгезию органических смол. Кроме того, производить какие бы то ни было действия с волокнами в необработанном виде достаточно сложно ввиду того, что при проведении, например, операции тканья отдельные волоконца стремятся отделиться от главного пучка волокон. Ввиду этого обстоятельства сухие волокна проходят соответствующую обработку с целью восстановления состояния их поверхности, а затем покрываются органической смолой, улучшающей химическую адгезию для последующей их пропитки. Это нанесение покрытия носит название шлихтования. Поступающие на рынок шлихтованные волокна имеют гладкую поверхность и готовы к применению.

Для применения промасленных волокон и эпоксидных смол разработаны соответствующие промышленные технологии. Эти технологии уже освоены и позволяют получить стоимость производства деталей, сравнимую со стоимостью производства аналогичных металлических деталей.

Кроме того, детали из композитных материалов имеют механические характеристики, по меньшей мере, равные механическим характеристикам металлических деталей, и к тому же они значительно легче последних.

Тем не менее, применение композитных материалов для выполнения частей конструкции может оказаться в ряде случаев проблематичным, в частности, тогда, когда упомянутые части размещены в зонах действия повышенных температур, превышающих, например, 500°C. Это, в частности, и в случае с задним шпангоутом воздухозаборника. Однако при таких температурах детали, выполненные из композитных материалов на базе органических смол, теряют свои механические и конструктивные свойства, что является недопустимым для таких элементов.

Первый вариант решения заключается в неиспользовании композитных материалов для выполнения этих элементов, а использовать титан. Однако такое решение, хотя и позволяет сохранить у рассматриваемых деталей их механические и конструктивные характеристики, тем не менее, не позволяет снизить массу летательного аппарата и приводит к повышению стоимости производства, а также и эксплуатационных расходов.

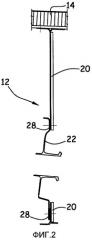

Другое решение заключается в использовании композитных материалов, известных из уровня техники, и покрытии поверхностей, подверженных воздействию высоких температур, слоем теплоизоляции, называемым также противопожарным экраном. Как это показано в примере, проиллюстрированном фиг.2, задний шпангоут 12 выполнен из композитного материала и покрыт противопожарными экранами 20 для защиты поверхностей из композитного материала, подверженных воздействию высоких температур.

В соответствии с первым вариантом, противопожарный экран может состоять из слоя стекловолокна или асбестового волокна, встроенного между двух удерживающих слоев металлической фольги. Согласно другому варианту, противопожарный экран может состоять из одного слоя силикона.

В случае заднего шпангоута последний оборудован также фланцем 22 для трубы 24, предусмотренной для системы для устранения обледенения кромки 26 воздухозаборника, которая использует отбираемый от двигателя воздух с повышенной температурой. Для защиты заднего шпангоута из композитного материала необходимо предусмотреть изолирующий материал 28 между фланцем и упомянутым шпангоутом.

Следовательно, применение композитного материала в соответствии с существующим уровнем техники не является удовлетворительным, так как усложняет выполнение элемента конструкции, в связи с тем добавляются изолирующие элементы, такие как противопожарные экраны, и выигрыш в весе от применения композитного материала практически сводится к нулю наличием противопожарных экранов.

Настоящее изобретение имеет целью, таким образом, устранить недостатки существующего уровня техники, предлагая более легкий задний шпангоут воздухозаборника гондолы летательного аппарата, способный сохранять свои механические и конструктивные характеристики при повышенных температурах.

Учитывая вышесказанное, предметом настоящего изобретения является задний шпангоут воздухозаборника гондолы летательного аппарата, отличающийся тем, что он частично выполняется из композитного материала на базе геополимерной смолы, усиленной волокнами, и содержит, по меньшей мере, одну часть, окружающую отверстие, предназначенное для прохода системы для устранения обледенения из композитного материала на базе геополимерной смолы, усиленного волокнами и, по меньшей, одну другую металлическую часть.

Другие признаки или преимущества настоящего изобретения станут более понятными после ознакомления с данным ниже описанием, приведенным лишь в качестве примера, с прилагаемыми чертежами, на которых:

фиг.1 - продольный разрез воздухозаборника гондолы летательного аппарата, содержащего элемент конструкции, называемый задним шпангоутом в соответствии с существующим уровнем техники,

фиг.2 - разрез, иллюстрирующий в деталях задний шпангоут в соответствии с существующим уровнем техники,

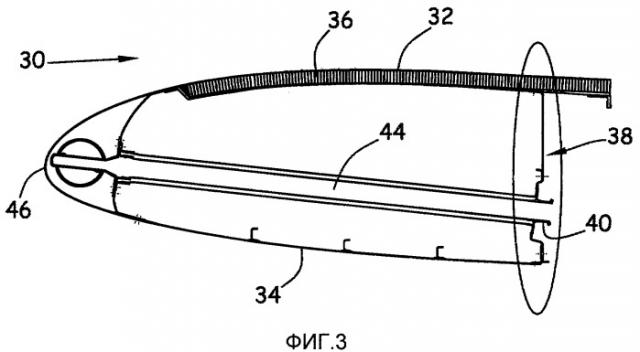

фиг.3 - продольный разрез воздухозаборника гондолы летательного аппарата, содержащего элемент конструкции называемый задним шпангоутом в соответствии с существующим уровнем техники,

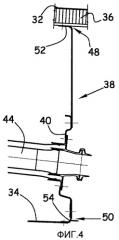

фиг.4 - разрез, иллюстрирующий в деталях задний шпангоут в соответствии с первым вариантом изобретения, и

фиг.5 - разрез, иллюстрирующий в деталях задний шпангоут в соответствии с другим вариантом изобретения.

На фиг.3 показан в позиции 30 воздухозаборник гондолы летательного аппарата. Этот воздухозаборник содержит обшивку 32, называемую внутренней, способную контактировать с аэродинамическими потоками, протекающими внутри гондолы, и обшивку 34, называемую наружной, способную контактировать с аэродинамическими потоками, протекающими снаружи гондолы.

Внутренняя обшивка 32 может содержать панель или акустическое покрытие 36.

Внутренняя и наружная обшивки в настоящем описании подробно не рассматриваются, так как они хорошо известны специалистам.

Воздухозаборник 30 содержит элемент конструкции, называемый задним шпангоутом 38, соединяющий внутреннюю обшивку 32 с наружной обшивкой 34 и обеспечивающий восприятие изгибающих усилий, усилий вращения или других усилий, воздействующих на воздухозаборник, таких, например, как вес воздухозаборника, усилия, обусловленные действием аэродинамического потока.

Этот задний шпангоут 38 может содержать отверстие, на уровне которого предусмотрен фланец 40, несущий трубу 44, предусмотренную для системы для устранения обледенения кромки 46 воздухозаборника 30, которая использует отбираемый от двигателя воздух с повышенной температурой.

В соответствии с изобретением, задний шпангоут 38 выполнен, по меньшей мере, частично из композитного материала, содержащего геополимерную смолу, усиленную волокнами.

Для получения материала, способного сохранять свою механическую прочность при высокой температуре, применяют геополимерную смолу типа сиалата (хSiO2·AlO2), в котором “x“ заключен между или равен 1,75 и 50.

Преимуществом является то, что используют смолу, поставляемую компанией Cordi-geopolymere на рынок под торговой маркой “MEYEB“.

Под термином “геополимерная смола“ понимается одна геополимерная смола либо смесь геополимерных смол.

В зависимости от применений волокна могут иметь различные сечения и выполняться из различных материалов, таких, например, как углерод, графит, базальт, арамид или стекло.

Волокна могут быть в виде тканого материала, нетканого материала или полотна. Для обеспечения последующего их использования указанные волокна обычно покрываются. В самом деле, состояние поверхности этих волокон в процессе их изготовления в значительной степени ухудшается, что отрицательно влияет на адгезию органических смол. Кроме того, производить какие бы то ни было действия с волокнами в необработанном виде, например при операции тканья, достаточно сложно ввиду того, что отдельные волоконца стремятся отделиться от главного пучка. Ввиду этого сухие волокна обрабатываются с целью восстановления состояния поверхности, а затем покрываются органической смолой, улучшающей химическую адгезию для последующей их пропитки. Это нанесение покрытия носит название шлихтования. Поступающие на рынок промасленные волокна имеют гладкую поверхность и готовы к применению. Количество смолы, применяемой для шлихтования, относительно невелико по сравнению с волокном и составляет порядка 1% от массы шлихтованного волокна. Следует, однако, заметить, что природа органической смолы, используемой для шлихтования, может меняться от одного поставщика к другому.

Для улучшения сцепления матрицы из геополимерной смолы с волокнами необходимо, по меньшей мере, хотя бы частично удалить шлихтование, так как органические смолы и геополимерные смолы не поддаются смешению.

Такое удаление шлихты путем термической или химической обработки позволяет применять ткани, имеющиеся на рынке.

В соответствии со способом реализации настоящего изобретения удаление шлихты выполняется путем термической обработки, заключающейся в нагреве волокон до температуры теплового разрушения смолы с тем, чтобы эта последняя уже более не приставала к волокнам. Преимуществом рассматриваемого изобретения является то, что термическая обработка выполняется в инертной атмосфере.

Эта обработка позволяет обрабатывать большинство имеющихся на рынке волокон посредством подбора температуры и/или цикла температур, до которых должны нагреваться промасленные волокна. Допускается относительно быстрая обработка порядка нескольких минут.

Ввиду того что температуры теплового разрушения смол, используемых для шлихтования, очень близки к температуре окисления волокон углерода, следует определить температуру и/или цикл температур, которым будут подвержены волокна. В самом деле, слишком значительное разрушение волокон приведет к резкому снижению характеристик конечного продукта.

Как правило, конец периода удаления шлихты совпадает с началом периода разрушения волокон.

Хороший компромисс для получения удовлетворительного сцепления и ограниченного разрушения волокон заключается в удалении между 50% и 90% шлихты.

Для определения температуры нагрева проводится испытание на образце. С помощью термогравиметрического анализа (ATG), проводимого совместно или нет с спектрографическим анализом массы, можно определить состав, используемый для шлихтования, и таким образом определить температуры начала и конца удаления, а также потерю массы.

Термическая обработка заключается, таким образом, в нагреве продукта в инертной атмосфере при одновременном поддержании средней температуры в печи в пределах, определенных в ходе термогравиметрического анализа. Конечный контроль потери массы позволяет сделать вывод о правильности проведенного процесса.

Согласно другому рабочему варианту, удаление шлихты может выполняться благодаря химической обработке, в частности, с использованием растворителя.

В последнем случае необходимо предварительно установить состав, используемый для шлихтования, с тем чтобы выбрать растворитель. Это установление состава может быть выполнено посредством термогравиметрического анализа. Химический метод является относительно простым в исполнении и требует, по меньшей мере, ванну, наполненную растворителем, как, например, хлоридом метилена. Продолжительность обработки определяется, в частности, в зависимости от состава, используемого для шлихтования.

Компромиссным решением, позволяющим снизить продолжительность обработки для получения удовлетворительного сцепления, является удаление между 50% и 90% шлихты.

Согласно другому признаку настоящего изобретения, для улучшения пропитки волокон выполняют добавку воды в смолу, порядка от 3 до 7% по объему, чтобы улучшить текучесть упомянутой смолы и получить однородность проникновения упомянутой смолы в волокна. Упомянутая добавка воды является дополнительной относительно того количества воды, которое предусмотрено добавлять согласно инструкциям производителя смолы.

Задний шпангоут 38, выполненный, по меньшей мере, частично с использованием композитного материала на базе геополимерной смолы, выдерживает повышенные температуры и сохраняет свои конструктивные и механические характеристики. Это решение позволяет получить реальный выигрыш в весе, так как не требуется никакого противопожарного экрана для защиты от тепла поверхностей заднего шпангоута 38 и никакого изолирующего слоя, размещаемого между фланцем 40 и шпангоутом. Задний шпангоут 38 имеет кольцевую форму и проходит от внутренней обшивки 32 вплоть до наружной обшивки 34 со средствами соединения 48 с внутренней обшивкой и средствами соединения 50 с наружной обшивкой. Для обеспечения прохода системы для устранения обледенения кромки 46 в этой кольцевой форме специально предусмотрено отверстие, к которому крепится фланец 40.

Согласно варианту реализации изобретения, средства соединения 48 представляют собой, по меньшей мере, один изогнутый край 52 заднего шпангоута 38, прижатый к внутренней обшивке и прикрепленный к этой последней посредством любых соответствующих средств.

Согласно варианту реализации изобретения, средства соединения 50 имеют T-образную форму 54, головка которой прикреплена посредством любых соответствующих средств к наружной обшивке, а ножка прикреплена также посредством любых соответствующих средств к шпангоуту. Средства соединения 48 и 50 не ограничены этими вариантами реализации изобретения. Возможно применение и других решений.

Задний шпангоут 38 выполнен частично из композитного материала на базе геополимерной смолы, усиленной волокнами, причем, по меньшей мере, часть, окружающая отверстие, предназначенное для прохода системы для устранения обледенения, выполнена из композитного материала на базе геополимерной смолы, усиленной волокнами, и по меньшей мере, одна другая часть является металлической, что обеспечивает ему возможность изгибаться и поглощать энергию в случае удара. Как это показано на фиг.5, задний шпангоут содержит две концентрические части, причем первая кольцевая часть 56 из композитного материала на базе геополимерной смолы в контакте с наружной обшивкой 34, а вторая кольцевая металлическая часть 58 в контакте с внутренней обшивкой 32, при этом оба участка 56 и 58 соединены посредством любых соответствующих средств, в частности посредством своих изогнутых краев 60, предусмотренных на уровне каждой из частей и выполненных воедино. Это решение является наиболее привлекательным в том случае, когда гондола содержит воздуходувку большого диаметра и когда энергия лопасти при разрыве является значительной. Металлическая часть 58 заднего шпангоута сможет за счет собственной деформации поглотить часть этой энергии.

Настоящее изобретение не ограничивается описанным выше вариантом реализации последнего, но покрывает собой все возможные варианты.

1. Задний шпангоут воздухозаборника гондолы летательного аппарата, отличающийся тем, что он выполнен частично из композитного материала на базе геополимерной смолы, усиленной волокнами, и содержит, по меньшей мере, одну часть (56), окружающую отверстие, предусмотренное для прохода системы для устранения обледенения из композитного материала на базе геополимерной смолы, усиленной волокнами и, по меньшей мере, одну другую металлическую часть (58).

2. Задний шпангоут воздухозаборника гондолы летательного аппарата по п.1, отличающийся тем, что он содержит две концентрические части, первую кольцевую часть (56) из композитного материала на базе геополимерной смолы, усиленной волокнами, в контакте с наружной обшивкой (34) гондолы и вторую кольцевую металлическую часть (58) в контакте с внутренней обшивкой (32) гондолы.

3. Задний шпангоут воздухозаборника гондолы летательного аппарата по п.1 или 2, отличающийся тем, что он выполнен из композитного материала на базе волокон, утопленных в геополимерной смоле типа сиалата (xSiO2, АlO2), в котором "х" заключен между или равен 1,75 и 50.

4. Задний шпангоут воздухозаборника гондолы летательного аппарата по п.3, отличающийся тем, что волокна были, по меньшей мере, частично расшлихтованы предварительно перед пропиткой геополимерной смолой.