Способ и устройство для производства плазменной отображающей панели

Иллюстрации

Показать всеИзобретение относится к способу и устройству для производства плазменной отображающей панели. Технический результат - обеспечение способа и устройства для производства плазменной отображающей панели, которые делают возможным достигать улучшения в пропускной способности линии производства плазменных отображающих панелей и их энергетической эффективности. Достигается тем, что в способе производства плазменной отображающей панели, где герметизированное пространство определено между первой и второй подложками (1, 2) и наполнено газом электрического разряда, содержится первый этап дегазирования для выделения примесного газа из защитной пленки, сформированной на первой подложке (1), чтобы защищать первую подложку (1) от плазменного электрического разряда, посредством нагревания первой подложки (1) выше 280°С в вакуумном пространстве или в управляемой атмосфере, и этап уплотнения для приведения первой подложки (1), где примесный газ выделяется из защитной пленки, в контакт со второй подложкой (2) и для герметизации пространства между ними. Так как примесный газ выделяется из защитной пленки перед тем, как первая подложка приводится в контакт со второй подложкой, и пока проводимость удаления является высокой, очистка может выполняться в короткое время. Дополнительно, так как защитная пленка нагревается выше 280°С, около 70% или более примесного газа, адсорбированного на защитной пленке, может выделяться. 2 н. и 14 з.п. ф-лы, 16 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и устройству для производства плазменной отображающей панели.

Испрашивается приоритет по японской патентной заявке № 2007-158704, поданной 15 июня 2007 г., содержимое которой включается сюда по ссылке.

УРОВЕНЬ ТЕХНИКИ

Обычно плазменные отображающие панели (указываемые ниже как "PDP") широко используются в области отображающих устройств, и в последнее время имеется спрос на панели PDP большого экрана, которые имеют превосходное качество, но имеют маленькую стоимость.

Панели PDP формируются посредством ламинирования фронтальной подложки и задней подложки посредством уплотняющего материала, и газ электрического разряда герметизируется там внутри. Технология трехэлектродного поверхностного разряда широко используется для панелей PDP, в которой поддерживающие электроды и сканирующие электроды формируются на фронтальной подложке, и адресные электроды формируются на задней подложке. Когда напряжение прикладывается между сканирующими электродами и адресными электродами так, чтобы генерировать электрический разряд, герметизированный газ электрического разряда, преобразованный в плазму и ультрафиолетовые лучи, разряжается. Люминофоры, которые формируются на задней подложке, возбуждаются посредством ультрафиолетовых лучей, давая результатом видимый свет, который разряжается.

Процесс для производства PDP, в общем, включает в себя этап формирования фронтальной подложки и задней подложки отдельно (т.е. этап фронтальной подложки и этап задней подложки) и этап ламинирования двух подложек вместе (т.е. этап формирования панели). В процессе производства, в течение периода от того, когда защитная пленка была сформирована на фронтальной подложке, чтобы защищать ее от плазменного электрического разряда, до тех пор, когда фронтальная подложка и задняя подложка ламинируются вместе, примесные газы, такие как H2, H2O, CO, N2 и CO2, могут адсорбироваться защитной пленкой. Если эти примесные газы адсорбируются в защитной пленке, имеется результирующее уменьшение в коэффициенте вторичного электронного разряда защитной пленки. Как результат, имеется возможность возрастания разрядного напряжения панели PDP. В виду этого, на этапе уплотнения, чтобы уплотнять вместе две подложки, прикрепляется выпускная труба, и внутренняя часть панели очищается (т.е. сушится) посредством нагревания и удаления (т.е. посредством вакуумного обжига). Более того, выдерживание (т.е. предварительная обработка) также выполняется посредством применения напряжения AC к газу электрического разряда, после того как он был введен, так, чтобы генерировать электрический разряд, и чтобы затем уменьшать разрядное напряжение панели так, чтобы стабилизировать характеристики электрического разряда (см., например, патентный документ 1).

[Патентный документ 1] японская патентная публикация № 3830288

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, подлежащие решению посредством изобретения

Однако вышеописанное очищение выполняется после того, как две подложки были уплотнены вместе, где выпускная проводимость посредством выпускной трубы является в высшей степени маленькой. В будущем, по мере того как PDP развивается в направлении даже более усовершенствованных микроструктур, будет даже дополнительное уменьшение в выпускной проводимости. Из-за этого несколько часов (т.е. от 2 до 6 часов) требуется для очищения. Более того, от 3 до 15 часов требуется для выдерживания. Именно, возникает проблема, что имеется уменьшение в пропускной способности на этапе формирования панели.

В противоположность, для этапа фронтальной подложки пропускная способность на этапе формирования защитной пленки стала быстрее как результат улучшений в скорости формирования пленки и увеличения устройства формирования пленки. Здесь, чтобы сделать пропускную способность всей линии производства PDP такой же, как линия этапа формирования защитной пленки, требуется некоторое количество устройств уплотнения и выдерживания. В этом случае имеется увеличенный уровень потребления энергии, который является значительной проблемой для уменьшения стоимостей для производства панелей PDP.

Настоящее изобретение предназначено, чтобы решать вышеописанную проблему, и его целью является обеспечить способ и устройство для производства плазменной отображающей панели, которые делают возможным достигать улучшения в пропускной способности и энергетической эффективности.

Средство для решения проблемы

Чтобы достичь вышеописанной цели, настоящее изобретение применяет следующее. В частности, один аспект настоящего изобретения - это способ для производства плазменной отображающей панели, в котором газ электрического разряда вводится в пространство между первой подложкой и второй подложкой, которые уплотняются вместе, при этом способ включает в себя: этап первой деаэрации для высвобождения примесных газов из защитной пленки посредством нагревания первой подложки, на которой защитная пленка формируется для выдерживания плазменного электрического разряда, до 280°C или более в вакууме или в управляемой атмосфере; и этап уплотнения для уплотнения фронтальной подложки, где примесные газы были высвобождены из защитной пленки, и задней подложки, которые помещаются в контакт друг с другом. Согласно вышеописанному способу для производства плазменной отображающей панели, так как примесные газы высвобождаются из защитной пленки, пока выпускная проводимость является большой, перед тем как фронтальная подложка и задняя подложка помещаются в контакт друг с другом, является возможным выполнять очищение в короткое время. Более того, так как защитная пленка нагревается до 280°C или более, является возможным высвобождать приблизительно 70% или более примесных газов, абсорбированных в защитной пленке (см. фиг.6). То есть, можно сказать, является возможным снижать содержание примесных газов внутри уплотненной панели. Поэтому является возможным стабилизировать разрядное напряжение панели и, таким образом, достигать либо уменьшения величины времени выдерживания, или иначе устранять этап выдерживания совершенно. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что способ дополнительно включает в себя этап формирования защитной пленки для формирования защитной пленки на первой подложке либо в вакууме, или в управляемой атмосфере до этапа первой деаэрации, при этом первая подложка держится в вакууме или в управляемой атмосфере от этапа формирования защитной пленки по этап первой деаэрации.

В этом случае является возможным подавлять абсорбцию примесных газов в защитную пленку и, таким образом, улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что способ дополнительно включает в себя этап предварительной деаэрации для высвобождения примесных газов из защитной пленки посредством нагревания первой подложки, на которой защитная пленка формируется, до 350°C или более в вакууме до этапа первой деаэрации, при этом первая подложка держится в вакууме от этапа предварительной деаэрации по этап первой деаэрации.

В этом случае посредством нагревания первой подложки до 350°C или более становится возможным высвобождать любые примесные газы, которые абсорбируются в течение формирования защитной пленки, и является также возможным подавлять абсорбцию любых новых примесных газов, пока первая подложка оставляется в ожидающем состоянии. Поэтому является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно, также как уменьшать величину времени очищения. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей. Более того, так как первая подложка может оставляться в ожидающем состоянии между этапом формирования защитной пленки и этапом уплотнения, становится возможным гибкий вариант осуществления этапов. Как результат, даже более улучшенная пропускная способность может достигаться в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что способ дополнительно включает в себя этап предварительной деаэрации для высвобождения примесных газов из защитной пленки посредством нагревания первой подложки, на которой защитная пленка была сформирована, до 350°C или более в воздушной атмосфере или в управляемой атмосфере до этапа первой деаэрации.

В этом случае, так как первая подложка нагревается либо в воздушной атмосфере, или в управляемой атмосфере, не является необходимым для первой подложки держаться в вакууме от этапа формирования защитной пленки до завершения этапа уплотнения. По этой причине гибкий вариант осуществления этапов становится возможным, что дает результатом улучшение пропускной способности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что этап уплотнения выполняется, в то время как плотность примесных газов в атмосфере держится на предварительно определенном значении или меньшем.

В этом случае является возможным снижать содержание примесных газов внутри панели после этапа уплотнения. По этой причине является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что на этапе первой деаэрации, когда первая подложка и вторая подложка располагаются, обращаясь друг к другу, транспортирующий газ вводится между первой подложкой и второй подложкой, так что средний свободный путь примесного газа, высвобожденного из либо первой подложки, или второй подложки, является более коротким, чем промежуток между первой подложкой и второй подложкой.

В этом случае является возможным предотвращать для примесных газов, высвобожденных из какой-либо одной из первой и второй подложек, вхождение в другую одну из первой и второй подложек. По этой причине является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что транспортирующий газ является таким же типом газа, как газ электрического разряда.

В этом случае, так как не является необходимым обеспечивать отдельное устройство подачи транспортирующего газа, является, следовательно, возможным уменьшать стоимости производства.

Может выполняться с возможностью так, что способ дополнительно включает в себя этап второй деаэрации для высвобождения примесных газов из люминофоров и уплотняющего материала посредством нагревания второй подложки, на которой люминофоры и уплотняющий материал располагаются, в вакууме или в управляемой атмосфере до этапа уплотнения.

В этом случае является возможным снижать количество примесных газов, абсорбированных в люминофоры и уплотняющий материал. Соответственно, является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что способ дополнительно включает в себя этап покрытия уплотняющего материала для применения уплотняющего материала на второй подложке либо в вакууме, или в управляемой атмосфере до этапа второй деаэрации, при этом вторая подложка держится в вакууме или в управляемой атмосфере от этапа покрытия уплотняющего материала по этап второй деаэрации.

В этом случае является возможным снижать количество примесных газов, абсорбированных в уплотняющий материал даже дополнительно. Соответственно, является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что на этапе уплотнения газ электрического разряда вводится так, что парциальное давление примесных газов - это 2,0 Па или менее.

В этом случае является возможным снижать содержание примесных газов внутри панели, которая была уплотнена. По этой причине является возможным стабилизировать разрядное напряжение плазменной отображающей панели и, тем самым, достигать либо уменьшения величины времени выдерживания, или иначе устранять этап выдерживания совершенно. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что способ дополнительно включает в себя этап предварительного нагревания первой подложки и второй подложки в вакууме или в управляемой атмосфере до температуры, равной или большей, чем температура уплотнения на этапе уплотнения, до этапа уплотнения.

В этом случае является возможным снижать количество примесных газов, абсорбированных в первую подложку и вторую подложку даже дополнительно. Соответственно, является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Более того, устройство для производства плазменной отображающей панели согласно настоящему изобретению обеспечивается камерой уплотнения, в которой первая подложка и вторая подложка уплотняются вместе либо в вакууме, или в управляемой атмосфере, при этом камера уплотнения выполнена так, что, перед тем как первая подложка и вторая подложка помещаются в контакт друг с другом, первая подложка, на которой защитная пленка формируется для выдерживания плазменного электрического разряда, нагревается до 280°C или более либо в вакууме, или в управляемой атмосфере.

Согласно вышеописанному устройству для производства плазменной отображающей панели, так как защитная пленка нагревается перед тем, как первая подложка и вторая подложка помещаются в контакт друг с другом, так что примесные газы высвобождаются из защитной пленки, очищение может выполняться в короткий период времени. Более того, так как деаэрация защитной пленки и уплотнение вместе двух подложек могут выполняться последовательно в камере формирования пленки, является возможным снижать содержание примесных газов внутри уплотненной панели. По этой причине, так как разрядное напряжение плазменной отображающей панели может стабилизироваться, является возможным достигать либо уменьшения величины времени выдерживания, или иначе устранять этап выдерживания совершенно. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что устройство дополнительно включает в себя камеру формирования пленки, в которой защитная пленка формируется на первой подложке, при этом первая подложка держится в вакууме или в управляемой атмосфере от камеры формирования пленки по камеру уплотнения.

В этом случае, так как любая абсорбция примесных газов в защитную пленку может дополнительно подавляться, содержание примесных газов внутри уплотненной панели может снижаться. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что устройство дополнительно включает в себя камеру нагревания, в которой вторая подложка, на которую помещаются люминофоры и уплотняющий материал, нагревается либо в вакууме, или в управляемой атмосфере, при этом вторая подложка держится в вакууме или в управляемой атмосфере от камеры нагревания по камеру уплотнения.

В этом случае, так как любая абсорбция примесных газов в люминофоры и уплотняющий материал второй подложки может подавляться, содержание примесных газов в панели, которая была уплотнена, может снижаться. Соответственно, является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что устройство дополнительно включает в себя камеру покрытия, в которой покрывающий материал применяется на второй подложке либо в вакууме, или в управляемой атмосфере, при этом вторая подложка держится в вакууме или в управляемой атмосфере от камеры покрытия по камеру нагревания и камеру уплотнения.

В этом случае, так как любая абсорбция примесных газов в уплотняющий материал может дополнительно подавляться, содержание примесных газов в панели, которая была уплотнена, может снижаться. Соответственно, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что камера уплотнения обеспечивается газовым анализатором, который выполнен с возможностью измерения плотности примесных газов в атмосфере.

В этом случае посредством мониторинга плотности примесных газов в камере уплотнения содержание примесных газов в панели, которая была уплотнена, может снижаться. По этой причине является возможным достигать либо уменьшения величины времени выдерживания, или иначе устранять этап выдерживания совершенно. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Может выполняться с возможностью так, что камера уплотнения выполнена так, что, перед тем как первая подложка и вторая подложка помещаются в контакт друг с другом, первая подложка и вторая подложка предварительно нагреваются либо в вакууме, или в управляемой атмосфере до температуры, равной или большей, чем температура уплотнения.

В этом случае уплотнение может выполняться с количеством примесных газов, абсорбированных в первую подложку и вторую подложку, сниженным даже дополнительно. Соответственно, является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно. Как результат, является возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Предпочтительные эффекты изобретения

Со способом производства плазменной отображающей панели согласно настоящему изобретению, так как примесные газы высвобождаются из защитной пленки, пока выпускная проводимость является большой, перед тем как фронтальная подложка и задняя подложка помещаются в контакт друг с другом, является возможным выполнять очищение в короткое время, и не является необходимым очищению выполняться в течение этапа уплотнения. Более того, так как защитная пленка нагревается до 280°C или более, является возможным высвобождать большинство примесных газов, абсорбированных в защитной пленке. Именно, является возможным снижать содержание примесных газов внутри уплотненной панели. По этой причине является возможным стабилизировать разрядное напряжение панели и, тем самым, достигать либо уменьшения величины времени выдерживания, или иначе устранять этап выдерживания совершенно. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

Более того, на основе устройства для производства плазменной отображающей панели согласно настоящему изобретению, так как защитная пленка нагревается перед тем, как первая подложка и вторая подложка помещаются в контакт друг с другом, так что примесные газы высвобождаются из защитной пленки, очищение может выполняться в коротком периоде времени. Более того, так как деаэрация защитной пленки и уплотнение вместе двух подложек могут последовательно выполняться в камере формирования пленки, является возможным снижать содержание примесных газов внутри панели, которая была уплотнена. По этой причине разрядное напряжение плазменной отображающей панели может стабилизироваться, является возможным достигать либо уменьшения величины времени выдерживания, или иначе устранять этап выдерживания совершенно. Соответственно, становится возможным улучшать пропускную способность и достигать улучшения в энергетической эффективности в производстве плазменных отображающих панелей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

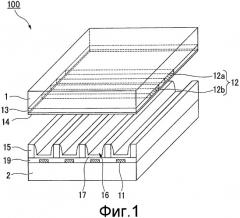

Фиг.1 - это покомпонентный вид в перспективе, показывающий трехэлектродную плазменную отображающую панель типа AC.

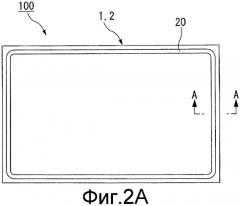

Фиг.2A - это вид сверху панели PDP.

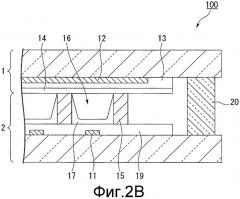

Фиг.2B - это боковой вид в поперечном разрезе, взятый вдоль линии A-A на фиг.2A.

Фиг.3 - это блок-схема последовательности операций способа производства PDP согласно первому варианту осуществления настоящего изобретения.

Фиг.4 - это блок-схема, показывающая устройство производства PDP согласно первому варианту осуществления.

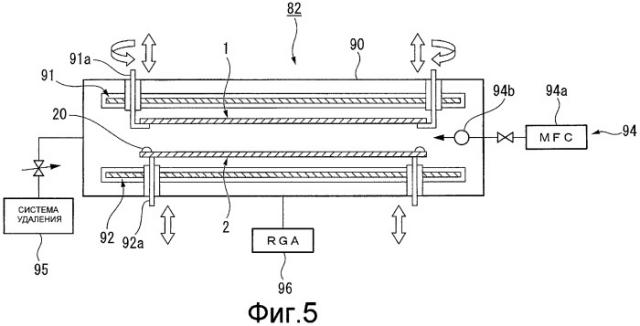

Фиг.5 - это схематическая блок-схема, показывающая камеру уплотнения.

Фиг.6 - это график, показывающий результаты измерения количества высвобожденного газа из защитной пленки вследствие нагревания.

Фиг.7 - это график, показывающий значение ионного тока воды при нагревании фронтальной подложки.

Фиг.8 - это график, показывающий значение ионного тока углекислого газа при нагревании фронтальной подложки.

Фиг.9A - это график, показывающий изменение температуры, до которой обе подложки нагреваются в процессе производства PDP согласно варианту осуществления.

Фиг.9B - это график, показывающий изменение температуры, до которой обе подложки нагреваются в процессе производства PDP согласно стандартной технологии.

Фиг.10 - это график, показывающий результаты тестов выдерживания.

Фиг.11 - это график, показывающий результаты теста выдерживания.

Фиг.12 - это график, показывающий результаты измерения высвобожденного газа из защитной пленки с использованием спектроскопии термической десорбции.

Фиг.13 - это блок-схема, показывающая устройство производства PDP согласно второму варианту осуществления.

Фиг.14 - это блок-схема, показывающая устройство производства PDP согласно третьему варианту осуществления.

ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 Фронтальная подложка (первая подложка)

2 Задняя подложка (первая подложка)

14 Защитная пленка

17 Люминофор

20 Уплотняющий материал

50 Устройство производства плазменной отображающей панели

64 Камера формирования пленки

82 Камера уплотнения

96 Анализатор остаточного газа (устройство анализа газа)

100 Плазменная отображающая панель

S66 Этап формирования защитной пленки

S78 Этап покрытия уплотняющего материала

S84 Этап уплотнения

S801 Этап первой деаэрации

S802 Этап второй деаэрации

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ДЛЯ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения теперь будут описываться со ссылкой на чертежи. Следует отметить, что в соответствующих чертежах, указываемых в последующем описании, масштаб соответствующих компонентов соответствующим образом изменен так, чтобы рисоваться в распознаваемом измерении. В дополнение, в последующем описании 'внутренняя сторона' подложки будет поверхностью, обращенной к другой подложке.

(Плазменная отображающая панель)

Фиг.1 - это покомпонентный вид в перспективе трехэлектродной плазменной отображающей панели типа AC. Плазменная отображающая панель (ниже указываемая как "PDP") 100 обеспечивается фронтальной подложкой (т.е. первой подложкой) 1 и задней подложкой (т.е. второй подложкой) 2, которые размещаются так, чтобы обращаться друг к другу, и множеством камер 16 электрического разряда, которые формируются между подложками 1 и 2.

Отображающие электроды 12 (т.е. сканирующие электроды 12a и поддерживающие электроды 12b) формируются в шаблоне в полоску на предопределенных интервалах на внутренней стороне фронтальной подложки 1. Отображающие электроды 12 формируются прозрачным проводящим материалом, таким как ITO и шинные электроды. Диэлектрический слой 13 формируется так, чтобы покрывать отображающие электроды 12, и защитная пленка 14 формируется так, чтобы покрывать диэлектрический слой 13. Защитная пленка 14 защищает диэлектрический слой 13 от положительных ионов, которые генерируются через преобразование газа разряда в плазму, и формируется посредством оксида щелочноземельного металла, как, например, MgO и SrO.

В противоположность, адресные электроды 11 формируются в шаблоне в полоску на предопределенных интервалах на внутренней стороне задней подложки 2. Адресные электроды 11 располагаются так, чтобы быть перпендикулярными к отображающим электродам 12. Точки пересечения между адресными электродами 11 и отображающими электродами 12 формируют пиксели панели PDP 100.

Диэлектрический слой 19 формируется так, чтобы покрывать адресные электроды 11. В дополнение, перегородки (т.е. ребра) 15 формируются параллельно с адресными электродами 11 на верхней поверхности диэлектрического слоя 19 между взаимно смежными адресными электродами 11. Дополнительно, люминофоры 17 помещаются на верхней стороне диэлектрического слоя 19 между взаимно смежными перегородками 15 и на боковых сторонах перегородок 15. Люминофоры 17 излучают любую из красной, зеленой или синей флуоресценции.

Фиг.2A - это вид сверху панели PDP. Вышеописанная фронтальная подложка 1 и задняя подложка 2 ламинируются вместе посредством уплотняющего материала 20, который помещается на частях периферийного края внутренних сторон подложек.

Фиг.2B - это боковой вид в поперечном разрезе, взятый вдоль линии A-A на фиг.2A. Как показано на фиг.2B, как результат ламинирования вместе фронтальной подложки 1 и задней подложки 2, камеры 16 электрического разряда формируются между взаимно смежными перегородками 15. Газ электрического разряда, такой как смесь Ne и Xe газов, герметизируется внутри камер 16 электрического разряда.

Посредством применения напряжения прямого тока между адресными электродами 11 и сканирующими электродами 12a панели PDP 100 генерируется разряд счетчика. Дополнительно, посредством применения напряжения переменного тока между сканирующими электродами 12a и поддерживающими электродами 12b генерируется поверхностный разряд. Как результат, генерируется плазма из газа электрического разряда, герметизированного внутри камер 16 электрического разряда, и излучаются вакуумные ультрафиолетовые лучи. Люминофоры 17 возбуждаются ультрафиолетовым светом, и, таким образом, видимый свет излучается из фронтальной подложки 1.

(Способ производства PDP и устройство производства)

Фиг.3 - это блок-схема последовательности операций, показывающая способ для производства PDP согласно первому варианту осуществления настоящего изобретения. Процесс производства PDP широко разделяется на два этапа, именно этап (S50) панели и этап (S52) установки модуля. Этап (S50) панели разделяется на этап (S60) фронтальной подложки, этап (S70) задней подложки и этап (S80) формирования панели.

На этапе (S60) фронтальной подложки сначала прозрачные электроды, используемые для отображающих электродов 12, формируются на фронтальной подложке 1 (S62). Конкретно, прозрачная проводящая пленка, такая как ITO или SnO2, формируется на фронтальной подложке 1 с использованием способа напыления или подобного, и затем выполняется нанесение рисунком на прозрачной проводящей пленкой так, чтобы сформировать отображающие электроды 12. Далее, чтобы уменьшать электрическое сопротивление полученных отображающих электродов 12, вспомогательные электроды (т.е. шинные электроды) формируются на отображающих электродах 12 из металлического материала с использованием способа (S63) напыления. Дополнительно, диэлектрический слой 13, имеющий толщину 20-40 мкм, формируется на этих электродах с использованием способа печатания или подобного, чтобы защищать эти отображающие электроды 12 и вспомогательные электроды, и чтобы формировать заряд стенки, и затем обжигается (S64). Далее, чтобы защищать сформированный диэлектрический слой 13 и улучшать эффективность вторичного электронного разряда, защитная пленка 14, имеющая толщину от 700 до 1200 нм, формируется на диэлектрическом слое 13 с использованием способа выпаривания электронного луча (S66).

На этапе (S70) формирования задней подложки адресные электроды 11, которые выполняются из Ag, Cr/Cu/Cr или Al, сначала формируются на задней подложке 2 (S72). Далее, диэлектрический слой 19 формируется на адресных электродах 11, чтобы защищать сформированные адресные электроды 11 (S74). Дополнительно, множество перегородок 15 формируется на диэлектрическом слое 19 с использованием способа пескоструйной обработки или подобного, чтобы увеличивать пространство электрического разряда и область поверхности излучения света люминофоров 17 (S75). Способ пескоструйной обработки включает в себя применение стеклообразующей пасты, которая используется как материал для формирования перегородок на подложке, сушку примененной стеклообразующей пасты и затем нанесение рисунком материала маски на этом, и затем обдувку подложки с полирующим агентом, таким как глинозем или стеклянная дробь, при высоком давлении, чтобы формировать множество перегородок, имеющих предопределенную форму. Далее, люминофоры 17 применяются между взаимно смежными перегородками 15 с использованием способа печатания экрана или подобного и затем сушатся. После этого высушенные люминофоры 17 обжигаются при приблизительно 500°C (S76). Далее, уплотняющий материал 20 применяется на периферийных краях задней подложки 2, пока задняя подложка 2 нагревается (S78).

Фиг.4 - это блок-схема, показывающая устройство для производства PDP согласно первому варианту осуществления настоящего изобретения. В устройстве 50 производства PDP задний конец линии 60 фронтальной подложки, задний конец линии 70 задней подложки и фронтальный конец линии 80 формирования панели, каждый, соединяются с транспортирующей камерой 55. Устройство 50 производства PDP непрерывно выполняет задачи внутри области 50, которая охвачена посредством штрихпунктирной линии с двумя точками, в процессе производства PDP, показанном на фиг.3, в вакууме или в управляемой атмосфере. В дополнение, так как тактовое время, требуемое для этапа формирования защитной пленки на линии 60 фронтальной подложки, показанной на фиг.4, является намного более коротким по сравнению с тактовым временем, требуемым для этапа формирования панели на линии 80 формирования панели, множество линий 80 формирования панели могут соединяться с одиночной линией 60 фронтальной подложки.

Линия 60 фронтальной подложки обеспечивается загрузочной камерой (т.е. камерой удаления) 61, которая принимает фронтальную подложку 1, которая имеет только завершенный этап формирования диэлектрического слоя 13, камерой 62 нагревания, которая нагревает фронтальную подложку 1 до приблизительно 150-350°C, и камерой 64 формирования пленки, которая формирует защитную пленку 14 с использованием способа выпаривания электронного луча, как показано на фиг.4. Следует отметить, что фронтальная подложка может удерживаться в вакууме или в управляемой атмосфере от камеры 64 формирования пленки по камеру 82 уплотнения (описано ниже). В настоящем варианте осуществления фронтальная подложка 1 нагревается до 250°C, и пленка MgO затем формируется на ее поверхности до толщины приблизительно 800 нм так, чтобы формировать защитную пленку 14.

Линия 70 задней подложки обеспечивается загрузочной камерой 76, которая принимает заднюю подложку 2, на которой люминофоры 17 и уплотняющий материал 20 формируются, и камерой 77 нагревания, которая нагревает заднюю подложку 2. Следует отметить, что задняя подложка может удерживаться в вакууме или в управляемой атмосфере от камеры 77 нагревания по камеру 82 уплотнения (описано ниже). В камере 77 нагревания этап (S802) второй деаэрации выполняется, как показано на фиг.3. На этапе задняя подложка 2 нагревается, чтобы высвобождать примесный газ из люминофоров и уплотняющего материала. Более конкретно, задняя подложка 2 нагревается при приблизительно 450°C в течение около 3 часов в камере 77 нагревания, в которую вводится газ N2 и газ O2, в то время как внутренняя часть камеры 77 нагревания удерживается на приблизительно 200 Па. Может выполняться с возможностью так, что задняя подложка 2 нагревается при 420-430°C в течение около 3 часов в камере 77 нагревания, в то время как внутренняя часть камеры 77 нагревания удерживается на приблизительно 10-5 Па посредством удаления. Масса задней подложки 2 может нагреваться одновременно посредством камеры нагревания, иначе может применяться их комбинация, чтобы улучшать пропускную способность в линии 70 задней подложки.

С другой стороны, линия 80 формирования панели обеспечивается камерой 82 уплотнения, в которой выравнивание фронтальной подложки 1 и задней подложки 2, введение газа электрического разряда и уплотнение между фронтальной подложкой 1 и задней подложкой 2 выполняются, как показано на фиг.4. По существу, так как этапы от выравнивания по уплотнение для фронтальной подложки 1 и задней подложки 2 выполняются в одной и той же камере, является возможным подавлять абсорбцию примесных газов на обе подложки. По этой причине является возможным либо уменьшать величину времени выдерживания, или иначе устранять этап выдерживания совершенно так же, как уменьшать величину времени очищения.

Фиг.5 - это схематическая блок-схема, показывающая камеру уплотнения. Камера уплотнения обеспечивается камерой 90, которая выполнена с возможностью сопротивления вакууму или давлению 19,6 Н/см2г. Верхняя сторона камеры 90 обеспечивается множеством захватывающего механизма 91а для поддержки фронтальной подложки 1. Для нагревания фронтальной подложки 1, поддерживаемой посредством захватывающего механизма 91a, обеспечивается пластина 91 нагревателя так, чтобы быть, по существу, параллельной к верхней стороне камеры 90. Тем временем, нижняя сторона камеры 90 обеспечивается множеством шарнирного механизма 92a для поддержки задней подложки 2. Для нагревания задней подложки 2, поддерживаемой шарнирным механизмом 92a, обеспечивается пластина 92 нагревателя так, чтобы быть, по существу, параллельной к нижней стороне камеры 90. Вместо нагревания двух подложек с использованием лучистой теплоты, как описано выше, две подложки могут поддерживаться с использованием электростатических зажимных механизмов или подобного и затем нагреваться посредством передачи теплоты контактным способом или передачи теплоты посредством газа.

Устройство 94 подачи газа электрического разряда обеспечивается в одной боковой стороне камеры 90. Устройство 94 подачи газа электрического разряда обеспечивается контроллером массового расхода (MFC) 94a и газовым соплом 94b, которое открывается к центральной части камеры 90. Более того, система 95 удаления, которая формируется посредством турбомолекулярного насоса или подобного, обеспечивается на другой боковой стороне камеры 90. Следует отметить, что клапан переменной проводимости может обеспечиваться в системе 95 удаления, чтобы