Способ управления процессом термообработки сырокопченых и сыровяленых мясных и рыбных изделий в климатической конвективной установке камерного типа

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к процессам холодильной и криогенной техники, системам кондиционирования. Способ включает регулирование температуры процесса по ступенчатому снижающемуся алгоритму в зависимости от текущего времени процесса обработки для каждой партии вырабатываемой продукции. Осуществляют контроль относительного изменения значения рН обрабатываемого изделия с помощью микрокомпьютера и блока управления, оцениваемого по состоянию влаги продукта, определяющим минимально возможную температуру испарения влаги с поверхности продукта, и измерителя/измерителя-регулятора температуры воздуха, позволяющими измерять максимально возможный потенциал сушки между поверхностным слоем обрабатываемого изделия и воздушной средой в рабочей камере установки в текущий момент времени процесса. Определяют значение активности воды в центре продукта по значению активности воды на поверхности изделия, определяемого по значению разности температур испарения воды с поверхности изделия и с поверхности «мокрого» термометра в текущий момент времени процесса обработки изделия с помощью устройства управления процессом сушки, определяющим минимально возможную температуру испарения влаги с поверхности продукта, и психрометрического измерителя/измерителя-регулятора температуры и относительной влажности воздуха. Корректируют режим обработки изделия по значению температуры воздуха в рабочей камере установки в текущий момент времени процесса. Изобретением решается задача усовершенствования контроля и управления процессом термообработки сырокопченых и сыровяленых рыбных и мясных изделий. 1 ил.

Реферат

Изобретение относится к технологии продовольственных продуктов, более конкретно - ресурсосберегающим технологиям производства высококачественных биологически безопасных пищевых продуктов и экологически безопасным пищевым производствам; а также к технологическому оборудованию мясной и рыбной отрасли, более конкретно - машинам и аппаратам, процессам холодильной и криогенной техники, системам кондиционирования, и может использоваться в пищевой промышленности.

Данным изобретением решается задача управления значением температуры обрабатываемого продукта в зависимости от состояния влаги в его структуре посредством температуры воздуха в конвективной климатической установке применительно к технологии сырокопченых и сыровяленых мясных и рыбных изделий.

Термообработка в способе производства сырокопченых колбас традиционного типа включает в себя следующие стадии: осадка (t=2-4°С, τ=5-7 суток), копчение (t=18-22°С, τ=2-3 суток), сушка на первом технологическом этапе (t=11-15°С, τ=5-7 суток), сушка на втором технологическом этапе (t=10-12°С, τ=20-23 суток) [Справочник технолога колбасного производства / И.А.Рогов, А.Г.Забашта, Б.Е.Гутник и др. - М.: Колос, 1993. - 431 с.].

Термообработка в способе производства полусухих сырокопченых колбас с добавлением заквасочных бактериальных культур включает в себя следующие стадии: холодная осадка (t=4-8°С, τ=0-1 сутки), копчение (t=20-24°С, τ=1-2 суток), сушка на первом технологическом этапе (t=11-15°С, τ=5-7 суток), сушка на втором технологическом этапе (t=9-13°С, τ=17-20 суток) [там же].

Термообработка в модифицированном способе производства полусухих сырокопченых колбас с добавлением заквасочных бактериальных культур включает в себя следующие стадии: холодная осадка (τ=0 суток), тепловая выдержка на 1-й стадии (t=22-26°С, τ=1 сутки), тепловая выдержка на 2-й стадии (t=22-26°С, τ=1 сутки) и одновременно копчение слабым дымом (τ=4-6 часов), тепловая выдержка на 3-й стадии (t=18-22°С, τ=1 сутки) и одновременно копчение густым дымом (при общей продолжительности обработки копчением τобщ=8-12 часов), сушка на первом технологическом этапе (t=16-20°С, τ=1 сутки), сушка на втором технологическом этапе (t=12-14°С, τ=17-20 суток). Здесь тепловая выдержка (так называемая «теплая осадка») осуществляется с целью микробного и ферментативного созревания вырабатываемого продукта [там же].

Значение относительной влажности воздуха (ОВВ) в климатической камере в течение 1-х суток тепловой выдержки задается на уровне 89-95% (то есть равновесное значение относительной влажности воздуха над поверхностью обрабатываемого изделия) с целью предотвращения преждевременного подсушивания внешнего слоя продукта и как следствие блокирования процессов цветообразования. Затем осуществляется плавное снижение значения ОВВ в климатической камере [там же].

В современных технологиях вяления, сушки и холодного копчения рыбных изделий применяется алгоритм ступенчатого повышения температуры по времени обработки продукта, что обусловлено необходимостью снижения продолжительности процесса обезвоживания продукта и сокращения затрат энергии на проведение обработки. Желаемая степень ферментации продукта достигается при его дозревании во время транспортировки и хранения (в течение 7-10 суток и более).

Известны различные режимы термообработки сырокопченых и сыровяленых рыбных изделий по температуре воздуха в рабочей камере климатической установки в зависимости от способа обработки.

Вяление - t=20-24°С, допускается t≤35°С (или t=18-32°С, точнее для жирного сырья - t≤20°С {мягкий режим сушки}, для средне-жирного сырья - t≤25°С {средний режим сушки}, для тощего сырья - t=28-32°С {жесткий режим сушки}), продолжительность процесса для мойвы τ≤72 ч; для рыбы размером до 19 см и весом до 150 г: воблы - τ=95-105 ч, красноперки - τ=100-115 ч; для рыбы размером более 19 см и весом от 150 до 200 г: воблы - τ=110-120 ч (в естественных условиях сушки до 10 суток при конечном содержании влаги в продукте 40,5%), красноперки - τ=115-130 ч.

В случае применения сушки в два технологических этапа на практике рекомендуется: сначала при интенсивном режиме обезвоживания t=20°С, τ=20-24 ч, в остальное время t=25°С, а в последние сутки процесса вяления рекомендуется повышать значение температуры до t=28°С. При использовании прерывистого режима обезвоживания во время пассивной фазы процесса (с выключенными вентиляторами и калорифером) допускается снижение значения температуры до t=15-20°С.

Сушка - для трески искусственной сушки t=15-27°С, оптимальное значение t=24°С, τ≥40 ч (при штабелевании рыбы 2-3 раза).

Холодного копчения при подсушивании - постепенное повышение температуры от t=18-20°С до t=25-28°С (для жирной рыбы t=22-23°С) или, проще, t≤30°С, продолжительность процесса от τ=2-3 ч до 1,5-2 суток в зависимости от вида, размера, содержания липидов и способа разделки рыбы.

Холодного копчения при обработке дымно-воздушной смесью - t≤30°С, для отдельных видов рыб t≤40°С, τ=24-72 ч.

Режим холодного копчения зависит от конкретного вида вырабатываемого изделия, например, для обработки разделанной ставриды и скумбрии рыбу подсушивают в течение 1 ч при температуре воздуха 20-25°С, а затем обрабатывают дымом 9-12 ч при температуре 25-30°С [Хван Е.А., Гудович А.В. Копченая, вяленая и сушеная рыба (теоретические основы производства и современная технология). - М.: Пищевая промышленность, 1978 - 207 с.], [Технология рыбы и рыбных продуктов: Учебник для вузов / В.В.Баранов, И.Э.Бражная, В.А.Гроховский и др.; Под ред. A.M.Ершова. - СПб.: ГИОРД, 2006. - 944 с.], [Голубев В.Н., Кутина О.И. Справочник технолога по обработке рыбы и морепродуктов. - СПб.: ГИОРД, 2003, - 408 с.].

Учитывая, что ассортимент рыбной продукции включает в себя изделия с полным или частичным съемом шкуры и разделкой на полутуши и куски, например рыбное филе, отпадает необходимость применения жестких режимов сушки/обезвоживания одновременно при длительной продолжительности процесса. Следовательно, появляется целесообразность применения мягких режимов сушки/обезвоживания, способствующих ферментативным процессам созревания пищевой системы, что повышает степень управления качественными характеристиками готовой продукции. Этот технологический принцип особенно подходит для крупнокусковых изделий с требуемой высокой степенью ферментации. Исходя из вышеизложенного, можно рекомендовать для рыбной продукции алгоритм ступенчатого понижения температуры по времени обработки продукта на основе принципов, применяемых в технологии мясных продуктов/изделий, в том числе и способ управления процессом термообработки изделий, предлагаемый в настоящем изобретении.

Известен способ управления производством сырокопченых и сыровяленых мясных, в том числе колбасных, изделий, в котором значение температуры продукта во время термообработки регулируется по ступенчатому алгоритму методом программного управления. Значение температуры плавно снижается от 22-24°С до 16-17°С. Управление переменным температурным режимом обработки продукта реализуется по специальной программе, записанной в памяти микропроцессорного блока управления.

Программа разрабатывается специально для каждого вида, ассортиментной принадлежности и типа/наименования продукта (изделия), в том числе с учетом типа заквасочных культур (набор штаммов бактерий) и регулирующих добавок [Сборник технологических инструкций и рекомендаций по использованию добавок фирмы «МОГУНЦИЯ» (пр-во Германия) - Россия, Москва: ЗАО «МОГУНЦИЯ-ИНТЕРРУС», 2005 г.].

Вышеприведенные аналоги не учитывают различий в мясном сырье, свойственных мясному рынку России, по химическому составу, состоянию влаги, направленности и продолжительности автолиза, оцениваемому по значению рН, значительно влияющих на качественные показатели готового продукта, так как переход по времени от одного значения температуры к другому во время термообработки изделия осуществляется весьма условно - как правило, с дискретностью в одни сутки. Более того, указанный недостаток приводит к увеличению затрат времени и энергии на проведение процесса сушки-созревания, а также увеличивается трудоемкость в разработке и корректировке режима термообработки для новых (нетрадиционных) видов мясных и рыбных изделий.

Наиболее близким по технической сущности и достигаемому результату является способ управления процессом термообработки сырокопченых и сыровяленых колбасных изделий, описанный в работе [J.E.Reichert. Roboter für die Rohwurstreifung / Fleischwirtschaft, №5, 1985, S.343-344], в котором микрокомпьютером системы управления производится регулирование значения температуры воздуха в климатической камере на основе оценки величины кислотно-щелочной реакции (рН) потенциометрическим методом с помощью комбинированного электрода в режиме реального времени. Электрод оснащен ножевидной металлической капсулой, термощупом-компенсатором, манипулятором (робот-автомат) с пневматическим приводом и моечно-тарировочной камерой. Выходной сигнал обрабатывается микропроцессором системы управления.

С помощью данного способа осуществляется экспериментальная выработка конкретного вида изделия с одновременной записью полученного режима термообработки по времени проведения процесса. На основе зафиксированного режима обработки продукта составляется типовая программа для широкого применения в промышленном производстве.

Этот способ требует сложного по конструкции (громоздкого и дорогого!) аппаратурного оформления, обладает несколько запоздалой реакцией на изменение физико-химических свойств мясной системы продукта во время сушки-созревания. Поэтому он более подходит для лабораторно-технологических исследований при разработке программы термообработки специально для отдельных видов (наименований) продукции, изготовляемых из мясного сырья со стандартными качественными показателями, с последующим тиражированием отработанного технологического режима на большие объемы производства.

При наличии мясного сырья с большой вариабельностью качественных показателей этот способ управления процессом термообработки изделий является малоприемлемым.

Предлагаемым изобретением решается задача усовершенствования контроля и управления процессом термообработки сырокопченых и сыровяленых рыбных и мясных изделий, в том числе колбас. Данный способ применим к технологическим стадиям производства, сопровождающимся активным конвективным обезвоживанием обрабатываемого изделия и изменением состояния влаги в продукте, которым обязательно должны предшествовать процессы основного формирования структурно-механических и цветовых характеристик, то есть после стадии холодной осадки, а также «теплой осадки» в течение 1-х суток. Параметры проведения последних указанных технологических этапов определяются (выбираются) согласно общепринятым нормам.

Поставленная задача решается в способе управления процессом термообработки сырокопченых и сыровяленых мясных и рыбных изделий в климатической конвективной установке камерного типа, включающем регулирование температуры процесса по ступенчатому снижающемуся алгоритму в зависимости от текущего времени процесса обработки, составляемого в режиме реального времени применительно для каждой партии вырабатываемой продукции на основе контроля относительного изменения значения рН обрабатываемого изделия с помощью микрокомпьютера и блока управления, оцениваемого по состоянию влаги продукта, а именно по фугитивности воды с помощью устройства управления процессом сушки, определяющим минимально возможную температуру испарения влаги с поверхности продукта, и измерителя/измерителя-регулятора температуры воздуха, позволяющими измерять максимально возможный потенциал сушки между поверхностным слоем обрабатываемого изделия и воздушной средой в рабочей камере установки в текущий момент времени процесса; определение значения активности воды в центре продукта в режиме реального времени, которое осуществляют по величине активности воды на поверхности изделия, определяемой по значению разности температур испарения воды с поверхности изделия и с поверхности «мокрого» термометра в текущий момент времени процесса обработки изделия с помощью устройства управления процессом сушки, определяющим минимально возможную температуру испарения влаги с поверхности продукта, и психрометрического измерителя/измерителя-регулятора температуры и относительной влажности воздуха, и последующую корректировку режима обработки изделия по значению температуры воздуха в рабочей камере установки в текущий момент времени процесса.

Предлагаемый способ управления процессом термообработки сырокопченых и сыровяленых мясных и рыбных изделий в климатической конвективной установке камерного типа отличает от подобных промышленных технологий наличие следующего признака: реализация регулирования режима обработки изделия по температуре в зависимости от свойств исходного сырья по значению рН, химическому составу и состоянию влаги с целью получения продукции со стандартными качественными характеристиками непосредственно в условиях массового промышленного производства применительно для каждой вырабатываемой партии продукта в отдельности, без применения предварительных экспериментальных выработок с целью определения режима термообработки по времени проведения процесса для каждого вида изделия.

При детальном рассмотрении процессов термообработки сырокопченых и сыровяленых мясных и рыбных изделий, сопровождающихся активным конвективным обезвоживанием пищевой системы, то есть после холодной осадки или после одних суток «теплой осадки», их можно четко разделить на три стадии, при которых режим по значению температуры определяется относительным изменением значения рН следующим образом.

1-я стадия термообработки - активный рост и размножение технологической, в том числе молочнокислой, микрофлоры, сопровождающиеся фазой нарастающей скорости кислотообразования в продукте;

2-я стадия термообработки - прекращение размножения технологической, в том числе молочнокислой, микрофлоры и осуществление «доращивания» микробных клеток, сопровождающиеся фазой падающей скорости кислотообразования в продукте;

3-я стадия термообработки - ингибирование роста технологической, в том числе молочнокислой, микрофлоры и осуществление ферментации мясной системы тканевыми ферментами и ферментами из разрушенных микробных клеток, сопровождающиеся фазой практически постоянной скорости кислотообразования в продукте.

Значение температуры на каждой стадии термообработки продукта задается по результатам проведения микробиологических исследований, в зависимости от содержания питательных веществ, кислот, коптильных веществ, природных антибиотиков и среднего значения активности воды на данной технологической стадии, а также по результатам исследования направленности процесса ферментации в мясной системе в зависимости от температуры. Эти значения температуры можно взять из уже разработанных технологий сырых ферментированных изделий, применительно конкретно к выбранному типу (сорту) продукта. Так, например, применительно к технологии полусухих сырокопченых колбас:

1-я стадия термообработки - соответствует тепловой выдержке («теплая осадка») и копчению продукта;

2-я стадия термообработки - соответствует первому технологическому этапу сушки продукта;

3-я стадия термообработки - соответствует второму технологическому этапу сушки продукта.

Автором настоящего изобретения предлагается с целью эффективного проведения тепловой и ферментативной обработки изделия независимо от свойств исходного мясного сырья (в приемлемых пределах) осуществлять определение оптимальной продолжительности временного интервала для каждой из перечисленных стадий термообработки изделия. То есть применительно для каждой партии вырабатываемой продукции в режиме реального времени составляется алгоритм ступенчатого понижения температуры по времени обработки изделия на основании следующих математических принципов.

Продолжительность 1-й стадии термообработки изделия определяется моментом времени, соответствующим минимальному значению первой производной функции рН продукта в зависимости от времени процесса.

Продолжительность 2-й стадии термообработки изделия определяется начальным моментом времени, соответствующим нулевому значению второй производной функции рН продукта в зависимости от времени процесса.

Продолжительность 3-й стадии термообработки изделия устанавливается по окончанию процесса сушки изделия, определяемому, в свою очередь, по нормируемому выходу готовой продукции, регламентируемому значению массовой доли влаги в продукте или требуемому значению активности воды в центре продукта.

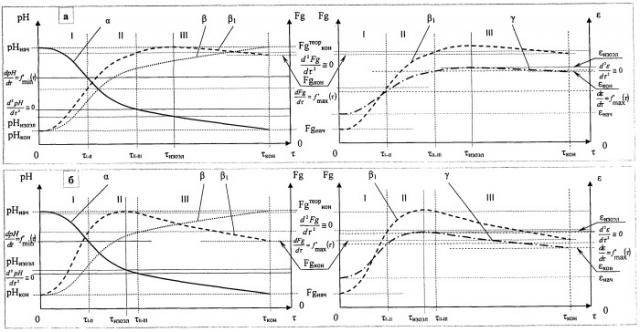

Принцип градации процесса термообработки (созревания) сырокопченых и сыровяленых мясных и рыбных изделий на три алгоритмические стадии показан на диаграмме (чертеж). На диаграмме приняты следующие условные обозначения:

а - диаграмма процесса созревания (термообработки) продукта с умеренной скоростью снижения значения рН пищевой системы;

б - диаграмма процесса созревания (термообработки) продукта с быстрой скоростью снижения значения рН пищевой системы;

I - 1-я стадия алгоритма термообработки продукта по кинетике значения рН пищевой системы (по кинетике обезвоживания изделия);

II - 2-я стадия алгоритма термообработки продукта по кинетике значения рН пищевой системы (по кинетике обезвоживания изделия);

III - 3-я стадия алгоритма термообработки продукта по кинетике значения рН пищевой системы (по кинетике обезвоживания изделия);

α - кривая зависимости текущего значения рН продукта от времени;

β - теоретически предполагаемая кривая зависимости текущего значения фугитивности (максимально возможной скорости испарения) воды с поверхности изделия от времени процесса с гипотетической линейной обратно пропорциональной связью фугитивности воды со значением рН продукта, т.е. с «размытой изоэлектрической точкой»;

β1 - реальная кривая зависимости текущего значения фугитивности (максимально возможной скорости испарения) воды с поверхности изделия от времени процесса с «изоэлектрической точкой» - моментом времени, соответствующим изоэлектрическому значению рН, характерного для применяемого мясного или рыбного сырья;

γ - кривая зависимости текущего (максимально возможного) значения потенциала сушки (психрометрическая разность температур испарения влаги с поверхности обрабатываемого изделия и воздушной среды в рабочей камере установки);

τ - текущее время термообработки изделия, ч, мин;

τI-II - момент времени смены 1-й стадии алгоритма термообработки 2-й стадией алгоритма термообработки продукта, ч, мин;

τII-III - момент времени смены 2-й стадии алгоритма термообработки 3-й стадией алгоритма термообработки продукта, ч, мин;

τкон - конечное время термообработки изделия, ч, мин;

τизоэл - момент времени достижения величины рН обрабатываемого изделия изоэлектрического значения, ч, мин;

рН - текущее значение кислотно-щелочной реакции продукта в зависимости от времени процесса термообработки;

рНнач - начальное значение кислотно-щелочной реакции продукта при термообработке;

рНкон - конечное значение кислотно-щелочной реакции продукта при термообработке;

рНизоэл - усредненное изоэлектрическое значение кислотно-щелочной реакции («изоэлектрическая точка») белков мышечной ткани мясного или рыбного сырья;

- значение рН обрабатываемого изделия, при котором происходит снижение значения кислотно-щелочной реакции продукта с наибольшей скоростью, т.е. точка минимального значения первой производной функции величины рН от времени процесса;

- начальное значение рН обрабатываемого изделия, при котором скорость изменения интенсивности снижения величины кислотно-щелочной реакции продукта

- начальное значение рН обрабатываемого изделия, при котором скорость изменения интенсивности снижения величины кислотно-щелочной реакции продукта становится практически равной нулю, т.е. начальная точка нулевого значения второй производной функции величины рН от времени процесса;

Fg - фугитивность, т.е. максимально возможная скорость испарения воды с поверхности обрабатываемого изделия в текущий момент времени процесса обезвоживания, кг воды/час на 1 кг сухого вещества;

Fgнач - начальное значение фугитивности воды с поверхности обрабатываемого изделия, кг воды/час на 1 кг сухого вещества;

- конечное значение фугитивности воды с поверхности обрабатываемого изделия для теоретически предполагаемой кривой зависимости текущего значения фугитивности воды продукта от времени процесса с гипотетической линейной обратно пропорциональной связью фугитивности воды со значением рН продукта, кг воды/час на 1 кг сухого вещества;

Fgкон - конечное значение фугитивности воды с поверхности обрабатываемого изделия для реальной кривой зависимости текущего значения фугитивности воды продукта от времени процесса с «изоэлектрической точкой» - моментом времени, соответствующим изоэлектрическому значению рН, характерного для применяемого мясного или рыбного сырья, кг воды/час на 1 кг сухого вещества;

- значение фугитивности воды с поверхности обрабатываемого изделия, при котором происходит увеличение интенсивности испарения влаги продукта с наибольшей скоростью, т.е. точка максимального значения первой производной функции величины фугитивности воды от времени процесса, кг воды/час на 1 кг сухого вещества;

- начальное значение фугитивности воды с поверхности обрабатываемого изделия, при котором скорость изменения интенсивности увеличения/снижения величины фугитивности воды продукта становится практически равной нулю, т.е. начальная точка нулевого значения второй производной функции величины фугитивности воды от времени процесса, кг воды/час на 1 кг сухого вещества;

ε - текущее значение потенциала сушки на поверхности обрабатываемого изделия по отношению к воздушной среде в рабочей камере установки (т.е. психрометрическая разность температур) в зависимости от времени процесса, °С;

εнач - начальное значение потенциала сушки на поверхности обрабатываемого изделия, °С;

εкон - конечное значение потенциала сушки на поверхности обрабатываемого изделия, °С;

εизоэл - значение потенциала сушки на поверхности обрабатываемого изделия в момент времени процесса, соответствующий изоэлектрическому значению рН продукта («изоэлектрическая точка»), °С;

- значение потенциала сушки на поверхности обрабатываемого изделия, при котором происходит увеличение значения потенциала сушки поверхностного слоя продукта по отношению к воздушной среде рабочей камеры установки с наибольшей скоростью, т.е. точка максимального значения первой производной функции значения потенциала сушки от времени процесса, °С;

- начальное значение потенциала сушки на поверхности обрабатываемого изделия, при котором скорость изменения интенсивности снижения/увеличения потенциала сушки поверхностного слоя продукта по отношению к воздушной среде рабочей камеры установки становится практически равной нулю, т.е. начальная точка нулевого значения второй производной функции значения потенциала сушки от времени процесса, °С.

Фугитивность воды является одним из параметров оценки состояния влаги в пищевых продуктах и на практике характеризуется максимально возможной скоростью выделения и испарения воды с поверхности продукта в текущий момент времени в зависимости от условий обезвоживания, например в процессе конвективной сушки [Рогов И.А. Активность воды в многокомпонентных пищевых системах / И.А.Рогов, Л.Ф.Митасева, Н.С.Николаев, С.Г.Юзов. Учебно-методическое пособие. - М.: МГУПБ, 2009. - 67 с.].

Причем 1-я, 2-я и начало 3-й стадии алгоритма термообработки мясных или рыбных ферментированных изделий должны проводиться до начала или во время первой процессовой фазы сушки высоковлажного пищевого продукта, во время которой осуществляется выделение (испарение) влаги с поверхности продукта с постоянной скоростью, при этом температура испарения влаги с поверхности продукта остается на постоянном уровне [Гинзбург А.С. Основы теории и техники сушки пищевых продуктов. - М.: Пищевая промышленность, 1973. - с.179-184]. Разумеется, при условии, что значение относительной влажности воздуха (ОВВ) в рабочей камере снижается во время сушки, а также при постоянной величине проводимости влаги сухим веществом продукта по отношению к его геометрическим размерам (практически 100%-ной влагопроводностью применительно к процессу конвективного обезвоживания обладает пористый материал психрометра - вата или ткань). В свою очередь, величина проводимости влаги сухим веществом продукта по отношению к его геометрическим размерам зависит от значения рН обрабатываемого изделия.

Известно, что влагосвязывающая способность мясного сырья и пищевых систем на его основе, а следовательно, влагопроводность и интенсивность испарения влаги с поверхности продукта при сушке зависит от значения рН. Причем направленность корреляции между этими величинами зависит от «изоэлектрической точки» мышечных белков, содержащихся в том или ином мясном сырье, на фоне непрерывного снижения значения рН сырокопченых и сыровяленых продуктов в процессе их термообработки, в т.ч. созревания, как правило, до уровня 4,9-5,1. Так, для большинства видов мясного сырья (говядина, свинина, мясо птицы) изоэлектрическое значение рН белков мышечного волокна составляет 5,2-5,5, среднее значение рН в «изоэлектрической точке» - 5,3 [Заяс Ю.Ф. Качество мяса и мясопродуктов. - М.: Легкая и пищевая промышленность, 1981. - 480 с.], [Соколов А.А. Физико-химические и биохимические основы технологии мясопродуктов. - М.: «Пищевая промышленность», 1965. - 490 с.], [Технология мяса и мясопродуктов. / Под ред. Соколова А.А. - М.: «Пищевая промышленность», 1970. - 740 с.].

В рыбном сырье большая часть белков имеет изоэлектрическое значение рН, в среднем, равное ≈5,0 (и ниже) [Технология рыбы и рыбных продуктов: Учебник для вузов / В.В.Баранов, И.Э.Бражная, В.А.Гроховский и др.; Под ред. А.М.Ершова. - СПб.: ГИОРДТ, 2006. - 944 с.].

То есть, согласно литературным данным, при приближении значения рН обрабатываемого изделия к изоэлектрическому значению снижается влагосвязывающая способность пищевой (мясной или рыбной) системы и увеличивается интенсивность испарения влаги с поверхности продукта при сушке. При дальнейшем снижении значения рН и его удалении от «изоэлектрической точки» остальные два показателя будут изменяться в противоположных направлениях.

Изоэлектрическое значение рН продукта и момент времени ее достижения («изоэлекгрическая точка») влияет на корреляцию функций зависимости значения рН и фугитивности воды с поверхности обрабатываемого изделия от времени процесса термообработки (на диаграмме (чертеж) кривые α и β1 соответственно). А именно в «изоэлектрической точке» функция зависимости значения фугитивности воды достигает максимального значения независимо от величины производной функции зависимости значения рН продукта по времени процесса обработки. Это обстоятельство может поставить под сомнение принцип оценки относительного изменения рН продукта по относительному изменению значения фугитивности воды с поверхности обрабатываемого изделия (косвенный метод измерения). Но при детальном анализе выявляется, что в характерных точках кривой, описывающей зависимость фугитивности воды от времени (продолжительности) процесса, по которым осуществляется смена режима температуры обработки продукта, указанная особенность кинетики данного физико-химического явления не оказывает влияния на точность предлагаемого способа управления процессом термообработки изделий.

На диаграмме (чертеж) показано, что момент времени достижения изоэлектрического значения рН продукта («изоэлектрическая точка») никогда не совпадает с моментом окончания 1-й стадии алгоритма термообработки и это различие значительно. В случае (а) «изоэлектрическая точка» смещена от момента окончания 2-й стадии алгоритма термообработки в сторону большей продолжительности процесса, а в случае (б) - в сторону меньшей продолжительности процесса. Благодаря чему изоэлектрическое значение рН в незначительной степени влияет на линейность корреляции между функциями и их производными, описывающими изменение рН и фугитивности во времени процесса термообработки продукта (кривые α и β1), в точках момента времени, соответствующих смене температурного режима. Это, в свою очередь, позволяет не снижать точность контроля относительного изменения значения рН обрабатываемого изделия по косвенному показателю - фугитивность воды с поверхности продукта. Крайне редко в случае (б) «изоэлектрическая точка» может совпадать с моментом окончания 2-й стадии алгоритма термообработки продукта. Тогда начальный момент времени выявления нулевого значения второй производной функции фугитивности воды с поверхности продукта по времени процесса термообработки будет несколько смещен в сторону большей продолжительности процесса по отношению к начальному моменту времени выявления нулевого значения для второй производной функции значения рН обрабатываемого изделия по времени процесса термообработки. Это приведет к незначительному запозданию смены температурного режима в рассматриваемой точке момента времени процесса при обработке продукта.

Описанный физико-химический эффект позволяет оценивать относительную величину и направление изменения значения рН обрабатываемого изделия без применения потенциометрического метода, являющегося весьма проблемным для автоматического контроля в условиях пищевого производства, и является основой принципа предлагаемого изобретения.

Таким образом, предлагаемый способ управления процессом термообработки сырокопченых и сыровяленых мясных и рыбных изделий в климатической конвективной установке камерного типа реализует регулирование режима по значению температуры на основе анализа кинетики значения рН изделия во времени процесса обработки путем оценки интенсивности испарения (фугитивности) влаги с поверхности продукта. Более конкретно, задаются фиксированные значения температуры, характерные для применяемой технологии обрабатываемого изделия, в точно определенные моменты времени процесса в зависимости от свойств исходного мясного или рыбного сырья.

В свою очередь, текущее значение фугитивности влаги с поверхности продукта устанавливается методом определения максимально возможной психрометрической разности температур, она же потенциал сушки, между влагой поверхности продукта и воздухом в рабочей камере установки в текущий момент времени процесса (на диаграмме (чертеж) кривая γ). Это осуществляется путем измерения минимально возможной температуры испарения воды с поверхности изделия в текущий момент времени процесса, отслеживаемый через определенный установленный интервал, с помощью специальной системы, а также путем измерения температуры воздуха в рабочей камере установки с помощью измерителя/измерителя-регулятора температуры и относительной влажности воздуха.

Система представляет собой устройство управления процессом сушки сырокопченых и сыровяленых мясных и рыбных изделий в конвективной установке камерного типа, включающее в себя блок управления, сенсор потери массы объектом сушки, систему обработки сигнала, систему регулирования относительной влажности воздуха, отличающееся тем, что в качестве сенсора потери массы во время первой процессовой фазы сушки продукта используют чувствительный термоэлектрический датчик, измеряющий температуру испарения влаги с поверхности объекта сушки, а в качестве системы обработки сигнала используют измеритель-регулятор температуры испарения влаги с поверхности продукта со встроенным в его схему электронным дифференцирующим устройством с оперативной памятью, с помощью которого определяется минимальное значение температуры испарения влаги с поверхности объекта сушки, соответствующее максимально возможной интенсивности испарения влаги из обрабатываемого изделия в начале определенного временного отрезка процесса сушки продукта, и выявляется момент завершения первой процессовой фазы и начала второй процессовой фазы сушки продукта [Юзов Сергей Геннадьевич. Устройство управления процессом сушки сырокопченых и сыровяленых мясных и рыбных изделий в конвективной установке камерного типа. Пат. 88911 U1 Российская Федерация, МПК7 A23B 4/03 (2006.01); опубл. 27.11.2009, Бюл. №33. - 12 с.].

В установившемся режиме работы данной системы психрометрическая разность температур испарения влаги с поверхности продукта и воздуха в рабочей камере установки (потенциал сушки) имеет практически прямую корреляцию с интенсивностью испарения (фугитивностью) влаги с поверхности изделия [Гинзбург А.С. Основы теории и техники сушки пищевых продуктов. - М.: Пищевая промышленность, 1973. - с.179-184]. Таким образом, максимально возможная психрометрическая разность температур между поверхностью обрабатываемого изделия и воздухом в рабочей камере установки (потенциал сушки) имеет также практически прямую корреляцию с влагосвязывающей способностью и влагопроводностью контролируемой пищевой системы, что позволяет отслеживать относительную величину и изменение показателя рН в режиме реального времени.

Дополнительно описанное устройство управления процессом сушки вместе с психрометрическим измерителем/измерителем-регулятором температуры и относительной влажности воздуха в рабочей камере установки позволяет оценивать в режиме реального времени значение активности воды на поверхности обрабатываемого изделия в течение фазы постоянной скорости обезвоживания или сушки, с помощью которого рассчитывается значение активности воды в центре продукта в процессе термообработки. Это делает возможным корректировку температурного режима обработки (ферментации) продукта в зависимости от его состояния влаги в текущий момент времени процесса, отслеживаемый через определенный установленный интервал (на основе дополнительных научно-технологических исследований).

Расчет текущего значения активности воды в поверхностном слое обрабатываемого изделия во время фазы постоянной скорости обезвоживания или сушки продукта осуществляется по формуле:

где - текущее значение температуры испарения влаги с поверхностного слоя продукта, °С;

tмокр - текущее значение температуры мокрого термометра в психрометре, °С;

K - коэффициент, учитывающий барометрическое давление в рабочей камере климатической установки, который равен: при 760 мм рт.ст. … 0,07; при 755 мм рт.ст. … 0,069;

при 750 мм рт.ст. … 0,068;

при 745 мм рт.ст. … 0,067.

[Чоманов У.Ч. Разработка термодинамических методов и средств анализа связи влаги в пищевых продуктах: Дис. на соискание уч. степени докт. техн. наук. - М.: МИПБ, 1990, 436 с.], [Рогов И.А. Методы определения водосвязывающей способности и активности воды в мясе и мясопродуктах: Метод. указ. / И.А.Рогов, В.Н.Кулагин, Г.П.Казюлин, А.Ю.Камербаев, У.Ч.Чоманов. - М.: МИПБ, 1990. - 20 с.].

Расчет текущего значения активности воды в центре обрабатываемого изделия во время фазы постоянной скорости обезвоживания или сушки продукта осуществляется по формуле:

[Сборник технологических инструкций и рекомендаций по использованию добавок фирмы «МОГУНЦИЯ» (пр-во Германия) - Россия, Москва: ЗАО «МОГУНЦИЯ-ИНТЕРРУС», 2005 г.].

Предлагаемый способ управления процессом термообработки сырокопчены