Диско-вальцовый станок

Иллюстрации

Показать всеИзобретение предназначено для измельчения зерна и других продуктов растительного происхождения. Диско-вальцовый станок содержит станину, два вальца, диск, размещенный между вальцами, межвальцовую передачу и механизм привала-отвала. В нишах боковых поверхностей диска, выполненного в виде шкива, размещены с возможностью закрепления в них комплекты съемных пластин. Наружные поверхности пластин имеют различную степень шероховатости и образуют рабочие поверхности диска. Вал диска при помощи конических пар зубчатых колес соединен с вальцами, размещенными с возможностью их вращения на осях, выполненных в виде рычагов. Один конец каждого из рычагов закреплен на оси качания, установленной на станине, а вторые концы рычагов соединены с ползунами, установленными на направляющих. Ползуны подпружинены и установлены с возможностью их смещения относительно штоков, шарнирно соединенных с концами двуплечих рычагов. Вторые концы этих рычагов посредством шарниров присоединены к регулировочной гайке, ходовой винт которой закреплен на неподвижных опорах, установленных на станине. Техническим результатом изобретения является снижение кратности процесса измельчения продукта, а также металлоемкости диско-вальцового станка. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение предназначено измельчения зерна и других продуктов растительного происхождения.

Известны вальцовые станки, содержащие станину, мелющие вальцы и их привод, распределительный и дозирующие валики, аспирационное устройство, питающую трубу, механизмы привала и настройки подвижного вальца («Анализ конструкций мукомольных вальцевых станков» / В.В.Старостин и др. - М., 1993. - 54 с. «Машины и аппараты пищевых производств». В 2 кн. Кн. 1: Учеб для ВУЗов / С.Т.Антипов, И.Т.Кретов и др. - М.: Высш. шк., 2001. - 703 с.).

К недостаткам вальцовых станков следует отнести то, что воздействие рабочих органов станка на измельчаемый продукт происходит в сужающемся прессовом канале весьма небольшой протяженности, что приводит к необходимости многократного повторения процесса измельчения перерабатываемого продукта для получения его частиц необходимого размера.

Ближайшим аналогом предложенной конструкции станка является вальцовый станок, содержащий станину, два вальца, диск, размещенный между вальцами, межвальцовую передачу, механизм привала-отвала, в котором протяженность зоны активного воздействия на измельчаемый продукт со стороны рабочих органов вальцового станка значительно увеличена за счет того, что между вальцами помещен вращающийся диск, что приводит к снижению кратности повторения процесса измельчения перерабатываемого продукта (Патент РФ на изобретение №2376064 от 04.05.08 г.).

К недостаткам такой конструкции вальцового станка следует отнести то, что диск, размещенный между вальцами, в процессе эксплуатации станка подвергается интенсивному абразивному износу, что к приводит к снижению степени шероховатости рабочих поверхностей диска и, следовательно, к повышению кратности процесса измельчения продукта, к уменьшению производительности станка, а затем приводит к необходимости замены диска в целом, что экономически невыгодно. Кроме того, вальцовый станок, принятый за аналог, предназначен для переработки только одного вида сырья, так как степень шероховатости рабочей поверхности диска не может быть изменена, станок имеет большую металлоемкость и габариты вследствие того, что мелющие вальцы и регулировочные устройства, обеспечивающие работу станка, размещены на нескольких рычагах, расположенных в вертикальных плоскостях.

Задачей изобретения является разработка конструкции диско-вальцового станка обеспечивающей повышение удельной производительности станка, универсальности его использования, снижение габаритов.

Техническим результатом изобретения является снижение кратности процесса измельчения продукта, а также металлоемкости диско-вальцового станка.

Технический результат достигается тем, что в диско-вальцовом станке, содержащем станину, два вальца, диск, размещенный между вальцами, межвальцовую передачу, механизм привала-отвала, в нишах боковых поверхностей диска, выполненного в виде шкива, размещены с возможностью закрепления в них комплекты съемных пластин, наружные поверхности которых имеют различную степень шероховатости и образуют рабочие поверхности диска, а вал диска при помощи конических пар зубчатых колес соединен с вальцами, размещенными с возможностью их вращения на осях, выполненных в виде рычагов, расположенных параллельно рабочим поверхностям диска в горизонтальной плоскости, при этом один конец каждого из рычагов закреплен на оси качания, установленной на станине, а вторые концы рычагов соединены с ползунами, установленными на снабженных регулируемыми ограничителями хода ползунов направляющих, смонтированных на станине, причем указанные ползуны подпружинены и установлены с возможностью их смещения относительно штоков, шарнирно соединенных с концами двуплечих рычагов, имеющих оси вращения, размещенных на станине, а вторые концы этих рычагов посредством шарниров присоединены к регулировочной гайке, ходовой винт которой закреплен на неподвижных опорах, установленных на станине.

Использование такой конструкции диско-вальцового станка позволяет повысить удельную производительность вальцового станка за счет снижения кратности процесса измельчения продукта, так как по мере износа рабочих поверхностей диска в процессе эксплуатации вальцового станка производят замену изношенных пластин, размещенных на диске, на запасные; обеспечивает универсальность использования вальцового станка за счет того, что при переходе на переработку другого вида сырья устанавливают пластины с такими характеристиками шероховатости рабочих поверхностей, которые необходимы для конкретного продукта; снижает время простоя станка, а также уменьшает эксплуатационные затраты на его ремонт за счет того, что вместо замены диска, выработавшего свой ресурс, заменяют только изношенные пластины, размещенные в нишах диска; снижает металлоемкость и габариты станка за счет того, что каждый из вальцов, размещен на одном рычаге, расположенном в горизонтальной плоскости.

Таким образом, совокупность существенных признаков изобретения способствует достижению желаемого технического результата.

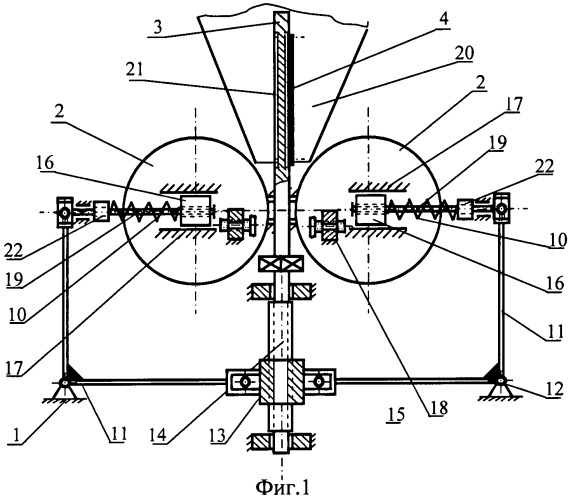

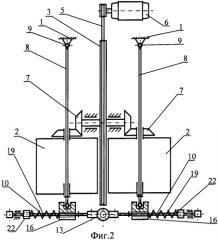

На фиг.1 показан общий вид диско-вальцового станка. На фиг.2 - вид сверху фиг.1.

Диско-вальцовый станок содержит станину 1, вальцы 2, диск 3 с выполненными в нем нишами, съемные пластины 4, ременную передачу 5, электродвигатель 6, конические зубчатые передачи 7, рычаги крепления вальцов 8, оси качания рычагов 9, пружины 10, двуплечие рычаги 11, оси двуплечих рычагов 12, регулировочную гайку 13, ходовой винт 14, опоры ходового винта 15, ползуны 16, направляющие 17, ограничители хода ползунов 18, штоки 19, питающее устройство 20, ниша диска 21, натяжные гайки 22.

Диско-вальцовый станок работает следующим образом. Продукт поступает в станок из питающего устройства 20 в два прессовых канала, образованных вращающимися навстречу друг другу с одинаковой окружной скоростью вальцами 2 и вращающимся диском 3. Диск 3 приводится во вращение от электродвигателя 6 через ременную передачу 5. Материал измельчается в клиновых каналах за счет его сжатия и сдвига между выпуклыми поверхностями вальцов 2 и съемными шероховатыми пластинами 4, установленными в нишах 21 диска 3. Усилия, необходимые для измельчения продукта, создаются за счет сжатия пружин 10 при помощи натяжных гаек 22. При попадании в клиновые каналы твердых частиц (посторонних примесей) зазор между вальцами и диском увеличивается за счет перемещения вальцов 2. При этом пружины 10 сжимаются и ползуны 16 крепления вальцов 2 смещаются относительно штоков 19, а рычаги крепления вальцов 8 поворачиваются относительно осей качания 9. Для увеличения зазора между вальцами 2 и диском 3 (при выполнении процедуры отвала), не разгружая пружин 10, вращают ходовой винт 14, за счет чего происходит поворот двуплечих рычагов 11 относительно их осей 12, и штоки 19 отводят ползуны вместе с закрепленными на них рычагами 8, и в результате этого валки 2 отходят от диска 3. При уменьшении подачи продукта на переработку пружины 10 разжимаются и тогда ползуны 16, а вместе с ними рычаги 8 с установленными на них валками 2 смещаются ближе к поверхности диска, что обеспечивает усилия, необходимые для измельчения продукта. В случае прекращения подачи продукта на переработку пружины 10 разжимаются в большей степени и ползуны 16, смещаясь под действием сил упругости пружин, упираются в регулируемые ограничители хода ползунов 18, что предотвращает контакт поверхностей валков 2 с рабочей поверхностью съемных пластин 4, установленных в нишах 21 диска 3. При уменьшении шероховатости рабочих поверхностей съемных пластин 4 в процессе работы диско-вальцового станка за счет абразивного износа или при переходе на измельчение нового вида продукта, требующего иных характеристик шероховатостей рабочих поверхностей, комплект изношенных пластин заменяется на другой с соответствующими характеристиками поверхностей.

1. Диско-вальцовый станок, содержащий станину, два вальца, диск, размещенный между вальцами, межвальцовую передачу, механизм привала-отвала, отличающийся тем, что в нишах боковых поверхностей диска, выполненного в виде шкива, размещены с возможностью закрепления в них комплекты съемных пластин, наружные поверхности которых имеют различную степень шероховатости и образуют рабочие поверхности диска.

2. Диско-вальцовый станок по п.1, отличающийся тем, что вал диска при помощи конических пар зубчатых колес соединен с вальцами, размещенными с возможностью их вращения на осях, выполненных в виде рычагов, расположенных параллельно рабочим поверхностям диска в горизонтальной плоскости, при этом один конец каждого из рычагов закреплен на оси качания, установленной на станине, а вторые концы рычагов соединены с ползунами, установленными на снабженных регулируемыми ограничителями хода ползунов направляющих, смонтированных на станине, причем указанные ползуны подпружинены и установлены с возможностью их смещения относительно штоков, шарнирно соединенных с концами двуплечих рычагов, имеющих оси вращения, размещенные на станине, а вторые концы этих рычагов посредством шарниров присоединены к регулировочной гайке, ходовой винт которой закреплен на неподвижных опорах, установленных на станине.