Структурированное шумопоглощающее покрытие воздуховодных каналов отопительно-вентиляционной системы пассажирского помещения (кабины водителя) автотранспортного средства

Иллюстрации

Показать всеИзобретение относится к шумопоглощающим покрытиям, предназначенным для снижения аэродинамического шума. Структурированное шумопоглощающее покрытие воздуховодных каналов отопительно-вентиляционной системы пассажирского помещения (кабины водителя) автотранспортного средства содержит звукопоглощающие панели, лицевая поверхность которых содержит защитный слой звукопрозрачной газовлагонепроницаемой пленки или ткани, монтируемое посредством адгезионного монтажного слоя на внутренних поверхностях стенок воздуховодных элементов и/или на поверхностях несущих каркасов регулирующих заслонок, и/или на поверхностях делителей воздушного потока. Звукопоглощающие панели выполнены узкополосными обособленными, преимущественно прямоугольной формы, их ширина составляет bпан=(1,0…10,0)hпан а ширина образуемых между ними воздушных зазоров bвоз=(0,2…3,0)hпан, где hпан - толщина узкополосных обособленных звукопоглощающих панелей, при этом суммарный периметр проекций контуров узкополосных обособленных звукопоглощающих панелей Рсум шумопоглощающего покрытия превышает не менее чем в два раза периметр контура Рмон сопоставляемой аналогичной по площади лицевой поверхности Sл монолитной звукопоглощающей панели. Достигается улучшение акустических характеристик шумопоглощающего покрытия. 5 з.п. ф-лы, 24 ил.

Реферат

Изобретение относится к шумопоглощающим покрытиям, предназначенным для снижения аэродинамического шума, распространяющегося в воздуховодных каналах, преимущественно отопительно-вентиляционных систем (ОВС) пассажирских помещений (кабин водителя) автотранспортных средств (АТС).

Широкое применение в качестве шумопонижающих элементов в конструкциях ОВС пассажирских помещений (кабин) АТС находят плосколистовые или формованные шумопоглощающие покрытия, содержащие в своем составе монолитный слой пористого звукопоглощающего материала вспененного открытоячеистого или волокнистого типа, защитный облицовочный слой из звукопрозрачного газовлагонепроницаемого материала, монтажный адгезионный слой. Указанные покрытия монтируются, как правило, на внутренних поверхностях стенок воздуховодных элементов и/или на поверхностях несущих каркасов регулирующих (направляющих) элементов, и/или на поверхностях делителей воздушного потока ОВС. Для снижения эффекта возрастания гидравлического сопротивления (аэродинамического противодавления), вносимого установкой шумопоглощающего покрытия в полость воздуховодного элемента ОВС, его монтаж может осуществляется в специально выполненные поднутрения (углубления) в стенках воздуховодных элементов ОВС. В частности, такого типа конструктивные исполнения шумопоглощающих покрытий воздуховодных каналов ОВС известны из следующих патентных документов:

- патента Германии на изобретение DE 3338775, опубликованного 15.05.1985;

- патента Японии на изобретение JP 61220911, опубликованного 01.10.1986;

- патента Японии на изобретение JP 63255117, опубликованного 21.10.1988;

- заявки Германии на изобретение DE 3639138, опубликованной 19.05.1988;

- патента Великобритании на изобретение GB 2267359, опубликованного 01.12.1993;

- патента Франции на изобретение FR 2712851, опубликованного 02.06.1995;

- патента РФ на полезную модель RU 27016, опубликованного 10.01.2003;

- заявки Японии на изобретение JP 2003104045, опубликованной 09.04.2003;

- заявки Японии на изобретение JP 2006-118472, опубликованного 11.05.2006;

- патента РФ на изобретение RU 2328382, опубликованного 10.07.2008;

- патента РФ на полезную модель RU 71600, опубликованного 20.03.2008.

Общими недостатками указанных выше технических решений является их недостаточно высокая акустическая (шумопонижающая) эффективность, вследствие использования только их малогабаритных по площади поверхности поглощения (тонкослойных) исполнений, предопределяемых конструктивными особенностями воздуховодных каналов ОВС и применяемых недостаточно эффективных пористых структур такого типа шумопоглощающих покрытий.

Для увеличения акустической эффективности шумопоглощающих покрытий ОВС пассажирских помещений (кабин) АТС находят применение различные технические (технологические) приемы их структурированного исполнения. Такого типа модифицированные (структурированные) шумопоглощающие покрытия, как правило, содержат в своем составе слой пористого звукопоглощающего материала, защитные звукопрозрачные газовлагонепроницаемые или декоративные слои, покрывающие его лицевую и/или торцевые поверхности, а также монтажный адгезионный слой (или же механические крепежные элементы), посредством которого шумопоглощающее покрытие монтируется на том или ином несущем элементе ОВС. Подобные технические решения представлены в описаниях следующих патентных документов:

- патента Германии на изобретение DE 3219339, опубликованного 03.01.1983;

- патента Германии на изобретение DE 4113628, опубликованного 05.11.1992;

- патента РФ на изобретение RU 2265251, опубликованного 27.11.2005;

- патента Франции на изобретение FR 2919420, опубликованного 30.01.2009.

Как, в частности, следует из описания и графического представления патента DE 3219339, в нем представлен плосколистовой элемент для поглощения воздушного шума, в котором для повышения эффекта звукопоглощения внешняя поверхность пористого звукопоглощающего материала выполнена неплоской (волнообразной), которая защищена сверху звукопрозрачным пленочным (тканевым) покрытием. Выполнение неплоской, с чередующимися выступами и впадинами внешней поверхности пористого звукопоглощающего материала позволяет снизить отражение звуковых волн (уменьшить коэффициент отражения и, соответственно, увеличить коэффициент поглощения звука) за счет более плавного согласования волновых сопротивлений упругих сред (воздуха и пористой структуры материала) на границе их разделения. Недостатком такого технического решения является его повышенная стоимость из-за сложных технологий профилирования выпукло-вогнутого профиля поверхности внешнего слоя и технологий «сшивки» защитного звукопрозрачного покрытия с встречной неплоской поверхностью пористого звукопоглощающего материала.

Для повышения звукопоглощающих свойств пористых (волокнистых, вспененных открытоячеистых) материалов находят применение сложные технологические процедуры формирования анизотропных структур, направленных на интенсификацию процессов поглощения звуковой энергии, целенаправленно образуемыми группировками податливых формирований, за счет включения тех или иных разнородных и/или однородных структурных элементов, отличающихся в существенной степени жесткостными и демпфирующими характеристиками, пористостью, сопротивлением продуванию, геометрическими параметрами волокон или пор (ячеек) вспененного вещества (см., например, патенты на изобретения DE 4113628, RU 2265251, FR 2919420, WO 03/057466). Используемые технологические процессы получения таких структурированных звукопоглощающих материалов с выраженной анизотропной структурой, несмотря на достигаемое существенное улучшение акустических (звукопоглощающих) свойств, характеризуются высокой сложностью, а сами производимые материалы - высокой ценой, что для массового производства автомобилей, исчисляемых в мировом производстве более 50 млн. в год, является существенным препятствием для их широкого применения.

В международном патенте на изобретение WO 03/057466, опубликованном 17.07.2003, представлено многослойное цельноформованное шумопоглощающее покрытие в виде шумопоглощающей обивки (панели), содержащее внутренний слой пористого звукопоглощающего материала высокой пористости с «мягким» податливым скелетом, облицованный с двух сторон несущими слоями пористого материала высокой жесткости и более низкой пористости. При этом в процессе формования шумопоглощающей обивки (панели) выборочно образуются обособленные поверхностные области, ограничивающие толщину слоя пористого звукопоглощающего материала в зоны с низкой, средней и высокой плотности. Несмотря на технологичность исполнения данного технического решения, следует отметить тот факт, что образуемые при формовании уплотненные зоны (высокой и средней плотности) обладают существенно более низкими звукопоглощающими качествами (в особенности в области низких и средних частот звукового спектра), относительно неуплотненных зон (низкой плотности). При этом торцевые поверхности слоя пористого звукопоглощающего материала после процесса формования оказываются малогабаритными и уплотненными, что практически исключает их из процесса эффективного поглощения звуковой энергии такого типа шумопоглощающим покрытием.

В качестве прототипа выбрана заявка на изобретение JP 2003-104045, в которой представлено оригинальное шумопоглощающее покрытие воздуховодных каналов ОВС пассажирского помещения (кабины водителя) АТС. Отличительной особенностью заявленного технического решения является монтажная зазорная установка шумопоглощающего покрытия по отношению к стенкам корпусных элементов и воздуховодных каналов ОВС, позволяющая в зависимости от выбранной величины воздушного зазора между пористой структурой панели шумопоглощающего покрытия и стенками корпуса (воздуховодных каналов) регулировать величину реверберационного коэффициента звукопоглощения. Тем самым обеспечивается улучшенный акустический комфорт в пространстве пассажирского помещения (кабины водителя) АТС в том или ином частотном диапазоне звукового спектра. Зазорное сопряжение шумопоглощающего покрытия со стенками корпусных элементов и воздуховодных каналов обеспечивается за счет выбора соответствующей высоты буртиков, находящихся на поверхностях стенок (интегрированных в структуры стенок) корпусных деталей или же образованных выступов в структурах шумопоглощающего покрытия.

Недостатком такого технического решения являются не только увеличенный расход пористого звукопоглощающего вещества шумопоглощающего покрытия, усложнение конструкций корпусных элементов (введение ребер, буртиков), но и вынужденный рост габаритов ОВС (соответственно - рост стоимости и трудоемкости ее компоновки в стесненном пространстве пассажирского помещения или кабины водителя АТС). В случае неизменных габаритов ОВС, интеграция такой конструкции загромоздит (уменьшит проходные сечения) воздуховодные каналы ОВС, что увеличит гидравлическое сопротивление (аэродинамическое противодавление) и отрицательно повлияет на ее производительность, тем самым ухудшив ее эксплуатационные характеристики.

Техническая задача, решаемая предлагаемым изобретением, заключается в улучшении акустических характеристик шумопоглощающего покрытия путем создания условий, усиливающих интенсификацию процессов динамических деформаций пористого скелета структуры шумопоглощающего покрытия и сопутствующих диссипативных рассеиваний энергии, усиления краевого дифракционного механизма поглощения энергии звуковых волн и увеличения активной поверхности звукопоглощения, исключения процессов генерирования паразитных вихрешумовых излучений при транспортировке высокоскоростных воздушных потоков в ОВС АТС.

Поставленная техническая задача решается за счет того, что в заявляемом шумопоглощающем покрытии, содержащем в своем составе узкополосные обособленные звукопоглощающие панели преимущественно прямоугольной формы, расположенные соосно воздуховодным каналам (элементам) ОВС АТС, с образованием заданных воздушных зазоров между противолежащими торцевыми зонами панелей, облицованные слоем звукопрозрачной газовлагонепроницаемой пленки или ткани, смонтированные посредством адгезионного монтажного слоя на внутренних поверхностях стенок воздуховодных элементов и/или на поверхностях несущих каркасов регулирующих заслонок, и/или на поверхностях делителей воздушного потока ОВС, ширина указанных узкополосных обособленных звукопоглощающих панелей составляет bпaн=(1,0…10,0)hпaн, а ширина образуемых между ними воздушных зазоров bвoз=(0,2…3,0)hпaн, где hпaн - толщина узкополосных обособленных звукопоглощающих панелей, при этом суммарный периметр проекций (периметрических контуров) Pсум узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия превышает не менее чем в два раза периметр проекции контура Pмон аналогичной по площади (толщине, структурному составу) лицевой поверхности Sл монолитной звукопоглощающей панели (при сопоставляемом варианте футеровки воздуховодного элемента сплошной звукопоглощающей панелью, ограниченной поверхностной зоной, в которой находятся обособленные звукопоглощающие панели шумопоглощающего покрытия).

Терминологическое название «узкополосная панель» подразумевает соответствующее соотношение габаритных размеров плосколистовых звукопоглощающих панелей прямоугольной формы, при котором длина такой панели превышает ее ширину не менее чем в 2 раза. В этом случае, например, исходя из предельного варианта, когда ширина и длина контуров равны, т.е. имеется звукопоглощающая панель квадратной формы, то ее расчленение на 2 равных по площади прямоугольных звукопоглощающих панели вызовет соответствующее увеличение суммарного периметра проекций этих двух звукопоглощающих панелей по отношению к монолитной квадратной звукопоглощающей панели в 1,5 раза. Таким образом, в 1,5 раза возрастает площадь торцевых поверхностей звукопоглощающих панелей, поглощающих звуковую энергию, а также в 1,5 раза увеличится длина краевых зон звукопоглощающих панелей (соответственно росту периметров контуров), участвующих в дифракционном механизме поглощения звуковой энергии. Также соответствующим образом возрастут поверхностные зоны звукопоглощающих панелей, обладающих большей динамической податливостью, что способствует деформационному механизму поглощения звуковой энергии (менее жесткий пористый скелет деформируется с более высокими амплитудами и соответствующими вязкоэластичными и тепловыми потерями). Как обеспечивающее заметный эффект роста реверберационного коэффициента звукопоглощения (не менее чем на 20%) выбрано соотношение

Слой звукопрозрачной газовлагонепроницаемой пленки или ткани может являться сплошным монолитным и адгезионно закрепленным только на лицевых поверхностях узкополосных обособленных звукопоглощающих панелей, перекрывающим полости воздушных зазоров. В ином конструктивном исполнении слой звукопрозрачной газовлагонепроницаемой пленки или ткани представлен в виде обособленных узкополосных пленочных или тканевых покрытий, смонтированных на лицевых поверхностях узкополосных обособленных звукопоглощающих панелей, без перекрытия полостей воздушных зазоров. При этом торцевые поверхности узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия могут быть как без защитного покрытия, так и дополнительно облицованы слоем звукопрозрачной газовлагонепроницаемой водоотталкивающей пленки или ткани, либо выполнены газовлагонепроницаемыми с использованием герметизированного слоя полимерного покрытия, нанесенного методом напыления, или оплавлены посредством технологической операции термического воздействия на торцевую зону пористой структуры узкополосных обособленных звукопоглощающих панелей с последующим образованием сплошного защитного газовлагонепроницаемого слоя.

Шумопоглощающие покрытия могут быть смонтированы как по обе стороны несущего каркаса регулирующих заслонок или делителей воздушного потока ОВС, при этом структура узкополосных обособленных звукопоглощающих панелей может быть как однородной, так и иметь по обеим сторонам поверхностей несущего каркаса регулирующих заслонок или делителей воздушного потока различные пористые структуры (волокнистую, вспененную открытоячеистую), отличающиеся механо-акустические характеристики, в том числе, и обусловленные различной толщиной пористых слоев, отличающихся пористостью и динамической жесткостью звукопоглощающих слоев, типами используемых звукопрозрачных газовлагонепроницаемых пленок или тканей, различными марками материалов и технологиями нанесения газовлагонепроницаемых полимерных покрытий на торцевых поверхностях обособленных звукопоглощающих панелей.

Технический результат, достигаемый при использовании заявляемого технического решения, заключается в том, что за счет обеспечения усиления процессов интенсификации динамических деформаций и возникающих сопутствующих диссипативных рассеиваний колебательной энергии в пористом скелете узкополосных обособленных звукопоглощающих панелей, усиления краевого дифракционного механизма поглощения энергии звуковых волн и увеличения активной площади поверхности звукопоглощения, в существенной степени, возрастает эффективность поглощения аэродинамического шума, генерируемого элементами ОВС пассажирского помещения (кабины) АТС. Следовательно, в конечном итоге, улучшается акустический комфорт в пассажирском помещении (кабине водителя) АТС, а соответственно повышаются его потребительские, конкурентные, безопасностные и эксплуатационные свойства.

Анализ научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного технического решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей, представленных результатов испытаний и следующего детального описания и анализа сущности заявляемого устройства, где:

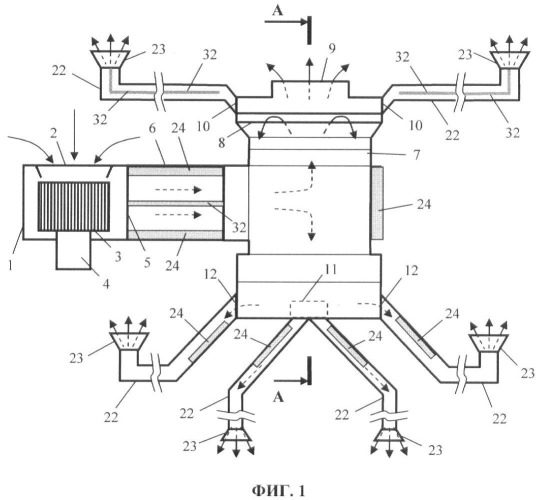

- на фиг.1 представлена схема типичной конструкции ОВС пассажирского помещения (кабины) АТС, с установленными в полостях воздуховодных элементов, на поверхностях регулирующих заслонок и делителей воздушного потока шумопоглощающими покрытиями в виде узкополосных обособленных, зазорно смонтированных друг относительно друга звукопоглощающих панелей;

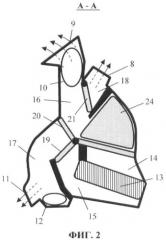

- на фиг.2 представлена схема поперечного сечения корпуса отопителя типичной конструкции ОВС пассажирского помещения (кабины) АТС, с установленными в полостях воздуховодных элементов и на поверхностях регулирующих заслонок и делителей воздушного потока шумопоглощающими покрытиями в виде узкополосных обособленных, зазорно смонтированных друг относительно друга звукопоглощающих панелей;

- на фиг.3а представлен фрагмент сечения шумопоглощающего покрытия, установленного на несущей поверхности воздуховодного элемента, регулирующей заслонки или делителя воздушного потока ОВС, в варианте облицовки лицевых поверхностей узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия соотвествующим слоем газовлагонепроницаемой пленки или ткани (без разрыва на образованные воздушные зазоры);

- на фиг.3б представлен поперечный разрез шумопоглощающего покрытия, установленного на несущей поверхности воздуховодного элемента, регулирующей заслонки или делителя воздушного потока ОВС, в варианте облицовки лицевых поверхностей узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия соотвествующим слоем газовлагонепроницаемой пленки или ткани (без разрыва на образованные воздушные зазоры);

- на фиг.4а представлен фрагмент сечения шумопонижающего покрытия, установленного на несущей поверхности воздуховодного элемента, регулирующей заслонки или делителя воздушного потока ОВС, в варианте облицовки слоем газовлагонепроницаемой пленки или ткани ого материала как лицевых, так и торцевых поверхностей узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия;

- на фиг.4б представлен поперечный разрез фрагмента шумопонижающего покрытия, установленного на несущей поверхности воздуховодного элемента, регулирующей заслонки или делителя воздушного потока ОВС, в варианте облицовки слоем газовлагонепроницаемой пленки или ткани как лицевых, так и торцевых поверхностей узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия;

- на фиг.5а представлено сечение воздуховодного элемента ОВС, с установленными на поверхностях его стенок шумопонижающим покрытием, в варианте соосного (в одной плоскости) расположения их узкополосных обособленных звукопоглощающих панелей;

- на фиг.5б представлен поперечный разрез воздуховодного элемента ОВС, с установленными на поверхностях его стенок шумопонижающим покрытием, в варианте соосного (в одной плоскости) расположения их узкополосных обособленных звукопоглощающих панелей;

- на фиг.6а представлено сечение воздуховодного элемента ОВС, с установленными на поверхностях его стенок шумопоглощающими покрытиями, в варианте несоосного (смещенного) расположения их узкополосных обособленных звукопоглощающих панелей (в разных плоскостях);

- на фиг.6б представлен поперечный разрез воздуховодного элемента ОВС, с установленными на поверхностях его стенок шумопоглощающими покрытиями, в варианте несоосного (смещенного) расположения их узкополосных обособленных звукопоглощающих панелей (в разных плоскостях);

- на фиг.7а представлено сечение воздуховодного элемента ОВС, с установленным в поднутрении его торцевой стенки шумопоглощающим покрытием;

- на фиг.7б представлен вид на внутреннюю поверхность торцевой стенки воздуховодного элемента ОВС, с установленным в поднутрении шумопоглощающим покрытием;

- на фиг.8 представлено сечение воздуховодного элемента ОВС, содержащего делители потока, разделяющие его внутреннюю полость на четыре неравные части, на поверхности стенки которого (с двух сторон) смонтированы шумопоглощающие покрытия;

- на фиг.9 представлено сечение воздуховодного элемента ОВС, содержащего горизонтальный делитель потока, разделяющий его внутреннюю полость на две неравные части, на поверхностях стенок которого (с одной стороны) смонтировано шумопоглощающее покрытие;

- на фиг.10 представлено сечение воздуховодного элемента ОВС, содержащего горизонтальный делитель потока, разделяющий его внутреннюю полость на две неравные части, на поверхностях стенки которого (с двух сторон) смонтированы шумопоглощающие покрытия;

- на фиг.11 представлено сечение воздуховодного элемента ОВС, содержащего вертикальный делитель потока, разделяющий его внутреннюю полость на две неравные части, на поверхностях которого (с одной стороны) смонтировано шумопоглощающее покрытие;

- на фиг.12 представлено сечение воздуховодного элемента ОВС, содержащего вертикальный делитель потока, разделяющий его внутреннюю полость на две неравные части, на поверхностях стенки которого (с двух сторон) смонтированы шумопоглощающие покрытия;

- на фиг.13а представлен вид сверху регулирующей заслонки ОВС, на поверхностях несущего каркаса которой с двух сторон смонтированы однородные шумопоглощающие покрытия, при этом узкополосные обособленные звукопоглощающие панели на разных сторонах несущего каркаса находятся на одной оси и имеют идентичные габаритные размеры;

- на фиг.13б представлен поперечный разрез регулирующей заслонки ОВС, на поверхностях несущего каркаса которой с двух сторон смонтированы однородные шумопоглощающие покрытия, при этом узкополосные обособленные звукопоглощающие панели на разных сторонах несущего каркаса находятся на одной оси и имеют идентичные габаритные размеры;

- на фиг.14а представлен вид сверху регулирующих заслонок ОВС, на поверхностях стенок несущего каркаса которых с двух сторон смонтировано однородное шумопоглощающее покрытие, при этом узкополосные обособленные звукопоглощающие панели на разных сторонах изогнутой части несущего каркаса находятся на различных осях и имеют идентичные габаритные размеры, а узкополосные обособленные звукопоглощающие панели, находящиеся на разных сторонах горизонтальной части несущего каркаса, имеют различные габаритные размеры и изготовлены из разнородных материалов;

- на фиг.14б представлен поперечный разрез регулирующей заслонки ОВС, на поверхностях стенок несущего каркаса которых с двух сторон смонтировано однородное шумопоглощающее покрытие (изогнутый фрагмент заслонки), при этом узкополосные обособленные звукопоглощающие панели на разных сторонах изогнутой части несущего каркаса находятся на различных осях (расположены в различных плоскостях), но имеют идентичные габаритные размеры, а узкополосные обособленные звукопоглощающие панели, находящиеся на противоположных сторонах горизонтальной части несущего каркаса заслонок расположены соосно (в одних плоскостях), имеют различные габаритные размеры и изготовлены из разнородных материалов;

- на фиг.15а представлен фрагмент сечения шумопоглощающего покрытия, установленного на несущей поверхности воздуховодного элемента, регулирующей заслонки или делителя воздушного потока ОВС, в варианте облицовки только лицевых поверхностей узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия соответствующим слоем газовлагонепроницаемой пленки или ткани (без облицовки торцевых поверхностей узкополосых обособленных звукопоглощающих панелей);

- на фиг.15б представлен поперечный разрез шумопоглощающего покрытия, установленного на несущей поверхности воздуховодного элемента, регулирующей заслонки или делителя воздушного потока ОВС, в варианте облицовки только лицевых поверхностей узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия соотвествующим слоем газовлагонепроницаемой пленки или ткани (с образованием разрыва в зонах воздушных зазоров, без облицовки торцевых поверхностей узкополосых обособленных звукопоглощающих панелей);

- на фиг.16 представлены результаты определения реверберационного коэффициента звукопоглощения плосколистовой звукопоглощающей панели размером 1000×1000 мм, изготовленной из материала АА 25 SMT (производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти, структурный состав: слой открытоячеистого пенополиуретана толщиной 25 мм, слой алюминизированной полиэстеровой пленки толщиной 0,012 мм), в вариантах ее монолитного исполнения (вариант А) и расчлененного на 2 (вариант Б), 4 (вариант В) и 16 (вариант Г) узкополосных обособленных фрагментов, разнесенных с воздушным зазором 25 мм, имитирующих конструктивные исполнения шумопоглощающего покрытия в виде узкополосных обособленных, зазорно смонтированных друг относительно друга звукопоглощающих панелей.

На представленных фигурах введены следующие буквенные и цифровые обозначения:

1 - корпус вентилятора;

2 - входное отверстие корпуса вентилятора;

3 - крыльчатка;

4 - электродвигатель;

5 - выходное окно корпуса вентилятора;

6 - соединительный воздуховод;

7 - корпус отопителя;

8…12, 14, 15 - подводящие и отводящие каналы;

13 - теплообменник;

16…18 - камеры корпуса отопителя;

19…21 - регулирующие заслонки;

22 - воздуховоды, сообщающие корпус отопителя с пространством пассажирского помещения (кабины водителя);

23 - распределяющие устройства;

24 - шумопоглощающее покрытие;

25 - стенка воздуховодного элемента;

26 - узкополосная обособленная звукопоглощающая панель;

27 - слой звукопрозрачной газовлагонепроницаемой пленки или ткани;

28 - воздушный зазор, образуемый между обособленными звукопоглощающими панелями;

29 - адгезионный монтажный слой;

30 - несущий каркас регулирующей заслонки;

31 - ось вращения регулирующей заслонки;

32 - делитель воздушного потока;

bвоз - ширина воздушного зазора между обособленными звукопоглощающими панелями;

bпан - ширина обособленной звукопоглощающей панели;

hпaн - высота обособленной звукопоглощающей панели;

Pсум - суммарный периметр контуров узкополосных обособленных звукопоглощающих панелей шумопонижающего покрытия;

Pмон - периметр контура монолитной звукопоглощающей панели, аналогичной по суммарной площади лицевой поверхности сопоставляемых узкополосных обособленных звукопоглощающих панелей;

Sл - площадь лицевой поверхности монолитной или узкополосной(ых) обособленной(ых) звукопоглощающих панелей;

H - высота полости воздуховодного элемента ОВС (без делителя потока);

H1, H2 - высота расчлененных полостей воздуховодного элемента делителем воздушного потока;

B - ширина воздуховодного элемента;

B1, B2 - ширина расчлененных полостей воздуховодного элемента делителем воздушного потока;

a r - реверберационный коэффициент звукопоглощения шумопоглощающего покрытия, усл.ед.;

f - частота звука, Гц.

Типичная конструкция ОВС пассажирского помещения (кабины) АТС содержит, в частности, корпус вентилятора 1, напротив входного отверстия 2 которого размещена крыльчатка 3, приводимая во вращение электродвигателем 4, выходное окно корпуса вентилятора 5, сообщенное посредством воздуховода 6 с корпусом отопителя 7. Корпус отопителя 7 содержит подводящий и отводящие каналы, подающие воздушный поток на обогрев ветрового стекла 8, на обогрев и вентиляцию салона 9, 10, на обогрев ног водителя и переднего пассажира 11 и обогрев ног задних пассажиров 12. В нижней части корпуса отопителя 7 расположен теплообменник 13, перед которым расположен подводящий канал 14, а за ним отводящий канал 15 для отвода подогретого воздуха. Также в корпусе отопителя расположены камеры 16, 17, 18, в которые передается поток воздуха и в которых расположены регулирующие заслонки, к примеру заслонка управления отопителем 19, заслонка обогрева салона 20, заслонка обогрева ветрового стекла 21. Отводящие каналы корпуса отопителя 10, 11, 12 сообщены с полостью пассажирского помещения посредством воздуховодов 22 и распределяющих устройств 23, а отводящие каналы 8, 9 - только посредством распределяющих устройств (на фиг. не показаны). Шумопоглощающее покрытие монтируется на поверхностях стенок воздуховодных элементов ОВС, например на внутренних поверхностях стенок воздуховодов 6, 22 и корпуса отопителя 7. Также оно может монтироваться с одной или двух сторон поверхностей стенок несущего каркаса 30 регулирующих заслонок 19, 20, 21 и/или на поверхностях стенки делителя потока 32. Торцевые поверхности узкополосных обособленных звукопоглощающих панелей шумопоглощающего покрытия 24 могут быть незакрытыми или облицованы защитным слоем звукопрозрачной газовлагонепроницаемой пленки или водоотталкивающей ткани, либо выполнены газовлагонепроницаемыми с использованием герметизированного слоя полимерного вещества, нанесенного методом напыления, или посредством технологической операции термического оплавления их пористой структуры.

Заявляемое структурированное шумопоглощающее покрытие воздуховодных каналов ОВС АТС содержит в своем составе узкополосные обособленные звукопоглощающие панели 26, располагаемые между собой с образованием воздушных зазоров 28, поверхности торцевых стенок которых являются незакрытыми (пористыми) или облицованные слоем звукопрозрачной газовлагонепроницаемой пленки (ткани) 27, смонтированные посредством адгезионного монтажного слоя 29 на внутренних поверхностях стенок 25 соосно осям воздуховодных элементов в направлении движения воздушного потока и/или аналогичным образом на поверхностях несущих каркасов 30 регулирующих заслонок, и/или на поверхностях делителей воздушного потока 32 ОВС. При этом ширина узкополосных обособленных звукопоглощающих панелей 26 составляет bпaн=(1,0…10,0)hпaн, а ширина образуемых между ними воздушных зазоров 28 составляет bвоз=(0,2…3,0)hпан, где hпан - высота (толщина) узкополосных обособленных звукопоглощающих панелей 26. Суммарный периметр проекций контуров Pсум узкополосных обособленных звукопоглощающих панелей 26 шумопоглощающего покрытия 24 при этом превышает не менее чем в два раза периметр проекции контура Pмон аналогичной по площади лицевой поверхности монолитной звукопоглощающей панели Sл. Указанные диапазоны эффективных соотношений параметров геометрической формы и взаимного пространственного расположения узкополосных обособленных звукопоглощающих панелей 26 обусловлены необходимостью обеспечения наиболее эффективного механизма дифракции звука, возникающей на краевых зонах их торцевых поверхностей, усиления механизмов динамических деформаций, увеличения площадей, поверхностей поглощения звука за счет включения боковых (торцевых) поверхностей узкополосных обособленных звукопоглощающих панелей, вступающих в процесс звукопоглощения. Несоблюдение отмеченных соотношений как в сторону увеличения, так и в сторону снижения их значений не обеспечивает необходимого (не менее чем на 20%) увеличения звукопоглощающей эффективности шумопоглощающего покрытия 24. Расположение узкополосных обособленных звукопоглощающих панелей вдоль (соосно) направлению движения воздушного потока способствует минимизации гидравлических сопротивлений (аэродинамических противодавлении) и исключению возникновения паразитных вихрешумовых излучений в процессах обтекания их высокоскоростным воздушным потоком.

Для минимизации возможного возрастания гидравлического сопротивления (аэродинамического противодавления), возникающего из-за незакрытых торцевых поверхностей узкополосных обособленных звукопоглощающих панелей 26, наиболее приемлемой является узкощелевая конструкция шумопоглощающего покрытия 24. В этом случае ширина воздушных зазоров, образуемых между узкополосными обособленными звукопоглощающими панелями 26 в такого типа шумопоглощающих покрытиях, находится вблизи нижнего значения заявляемого диапазона bвоз=(0,2…3,0)hпан (где hпан - толщина узкополосных обособленных звукопоглощающих панелей), не выходя за пределы заявленного диапазона.

Для изготовления узкополосных обособленных звукопоглощающих панелей 26 шумопоглощающего покрытия 24 могут использоваться вспененные открытоячеистые или волокнистые типы пористых материалов. В частности, вспененные открытоячеистые типы пористых звукопоглощающих материалов могут быть изготовлены на основе уретанового, нитрильного, винилового, бутадиен-стирольных и других полимерных составов. Волокнистые типы пористых звукопоглощающих материалов могут быть изготовлены на основе натуральных (хлопковых, шелковых, джутовых, сизальных, льняных, конопляных и др., или белковых животного происхождения), синтетических (акриловых, полиэстеровых, полиоксадиазольных, полиимидных, углеродных, арамидных, полипропиленовых, нейлоновых, и т.д.), минеральных волокон (базальтовых, керамических, стеклянных и т.д.). Звукопрозрачный газовлагонепроницаемый слой 27 может быть выполнен из полиэстеровой алюминизированной, уретановой, поливинилхлоридной пленки или из материалов типа «малифлиз», «филтс», стеклоткань, и др.

Звукопрозрачность облицовочных слоев (пленки, ткани) характеризуется малым значением сопротивления продуванию (тканевые или микроперфорированные пленочные слои) и низкими значениями удельной поверхностной массы, определяемых массой приходящейся на 1 м2 поверхности (сплошные пленочные слои). При этом значение сопротивления продуванию звукопрозрачных тканей должны, преимущественно, находиться в пределах 20…500 н·с/м3, при толщине тканевого слоя 0,025…0,25 мм и поверхностной плотности 20…300 г/м2. Значения поверхностной плотности (удельной поверхностной массы) звукопрозрачных пленок должны преимущественно находиться в диапазоне 20…70 г/м2 при толщине пленки 0,025…0,1 мм. Защитный облицовочный слой принято считать звукопрозрачным в тех случаях, когда его установка на поверхность пористого звукопоглощающего слоя («технологическая сшивка» их сопрягаемых поверхностей) вызывает допустимое падение реверберационного коэффициента звукопоглощения (а r) не более чем на 20%.

При работе ОВС пассажирского помещения (кабины) АТС на валу приводного электродвигателя вращается крыльчатка 3, содержащая лопатки (лопасти), обеспечивая всасывание воздушного потока из внешней воздушной (окружающей) среды в полость корпуса вентилятора 1 и его последующее нагнетание в полость пассажирского помещения (кабины) автомобиля. При реализации данного рабочего процесса генерируются сопутствующие паразитные пульсации воздуха и аэродинамический шум. Всасываемый в корпус вентилятора 1 воздушный поток нагнетается через воздуховод 6 в корпус отопителя 7 (фиг.1, 2). Подаваемый ОВС в пространство полости пассажирского помещения (кабины) воздушный поток, в зависимости от задаваемого положения регулирующих заслонок 19, 20, 21, для обеспечения, например, его подогрева, может проходить через теплообменник 13 (проходя из объема полости 14 в объем полости 15) и далее передаваться в один или сразу несколько из объемов полостей 16, 17, 18. Далее воздушный поток транспортируется через соответствующие отводящие каналы 8, 9