Оболочечный объемный поглотитель звуковой энергии транспортного средства

Иллюстрации

Показать всеИзобретение относится к области машиностроения и представляет собой конструкцию устройства, применяемого в шумоактивных транспортных средствах, а также в зашумленных машинных отделениях стационарных энергетических установок и прочих областях техники, в которых актуальна проблема уменьшения шумовых излучений. Отличительной особенностью является то, что структура оболочки перфорирована, внутренняя полость оболочки заполнена хаотично расположенными, с образованием воздушных зазоров, обособленными дроблеными звукопоглощающими элементами произвольной геометрической формы, габаритные размеры которых находятся преимущественно в диапазоне 10…50 мм. Обособленные дробленые звукопоглощающие элементы являются продуктами вторичной переработки пористых структур деталей пакетов шумоизоляции автотранспортных средств, завершивших свой жизненный цикл, или аналогичного типа вышедших из эксплуатации шумопоглощающих деталей состава пакетов шумоизоляции, используемых в шумоактивных энергетических установках и промышленно-технологическом оборудовании, шумопоглощающих строительных конструкций, или технологических отходов и брака производства пористых звукопоглощающих материалов и деталей из них, при этом внутренняя и/или внешняя поверхность перфорированных стенок оболочки футерована по крайней мере одним слоем защитной газовлагонепроницаемой, звукопрозрачной пленки. Обособленные дробленые звукопоглощающие элементы, размещенные во внутренней полости несущей звукопрозрачной оболочки, могут быть предварительно помещены в отдельные герметичные модули (мешки) из звукопрозрачной пленки или ткани. Достигается уменьшение количества отдельных типов полимерных звукопоглощающих веществ, отслуживших свой срок и подлежащих захоронению. 6 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области машиностроения и представляет собой конструкцию устройства оболочечного объемного пористого поглотителя звуковой (шумовой) энергии, размещенного в подкапотном пространстве моторного отсека, преимущественно автотранспортного средства (АТС), в частности легкового или грузового автомобиля или автобуса. Оно также может найти применение и в других аналогичного типа шумоактивных транспортных средствах, например промышленных и сельскохозяйственных, тракторах и комбайнах, транспортно-технологических машинах, средствах воздушного и водного транспорта. Такие устройства могут, в ряде случаев, использоваться в зашумленных машинных отделениях стационарных энергетических установок, компрессорных станциях, шумоактивном производственно-технологическом оборудовании и прочих областях техники, в которых актуальна проблема уменьшения шумовых излучений.

Как известно, в АТС вибрирующие стенки корпусных деталей силового агрегата и, в частности, его составного элемента - двигателя внутреннего сгорания (ДВС), такие как блок и головка цилиндров, масляный поддон, клапанная крышка головки блока, кожух ограждения привода газораспределительного механизма и вспомогательных агрегатов и другие вибрирующие тонкостенные структуры внешних стенок ДВС и/или других корпусных деталей силового агрегата, в частности трансмиссионных элементов типа картера сцепления и картера коробки передач, а также тонкостенные детали системы газообмена ДВС (систем впуска и выпуска) типа приемных труб и корпуса выпускного коллектора в сборе с нейтрализатором в виде интегрального модуля - катколлектора системы выпуска отработавших газов, сосредоточенные в подкапотном пространстве (полости) моторного отсека, являются типичными источниками интенсивного структурного шума, как правило - основного (доминирующего) источника внешнего и внутреннего шума АТС. В подкапотном пространстве моторного отсека сосредоточены также и другие генерирующие шумовое излучение источники, в виде интенсивных аэродинамических шумов, таких как свободный воздухозаборный срез патрубка воздухоочистителя системы впуска ДВС (шум впуска), крыльчатка вентилятора системы охлаждения ДВС и крыльчатка генератора (вентиляторные шумы). Они также вносят ощутимый вклад в формирование диффузного звукового поля в частично замкнутом подкапотном пространстве моторного отсека АТС, излучаемого впоследствии из этого частично замкнутого подкапотного пространства моторного отсека, в открытое пространство окружающей среды преимущественно через открытые проемы нижней части моторного отсека, многократно отражаясь как от поверхностей стенок формирующих подкапотное пространство моторного отсека-крышки капота, стенок панелей щитка передка, колесных арок кузова, нижнего экрана (брызговика) моторного отсека АТС, так и непосредственно от внешних поверхностей стенок корпусов деталей агрегатов и систем АТС, расположенных в моторном отсеке. Некоторая (существенно меньшая) часть шумовой энергии из полости моторного отсека воздушными путями передается (проникает) через структуры панелей щитка передка и панелей пола кузова в замкнутое обитаемое водителем и пассажирами пространство пассажирского помещения (кабину водителя) АТС ввиду ограниченной звукоизолирующей способности ограждающих стенок (панелей кузова в сборе с пакетом шумоизоляции и деталями интерьера) и наличия в них негерметичных воздушных (коммуникационных) волновых путей передачи шумового излучения. Некоторая часть шумовой энергии в подкапотном пространстве моторного отсека частично поглощается внешними шумопоглощающими облицовками (панелями), смонтированными, например, на внутренней поверхности капота и/или щитка передка кузова и/или нижнего экрана (брызговика) моторного отсека, (если такого типа шумопоглощающими обивками конкретная модель АТС оборудована). Отражаемые от поверхностей стенок капота, панелей щитка передка кузова, колесных арок кузова, нижнего экрана моторного отсека АТС и других жестких поверхностей корпусов элементов (агрегатов, систем) АТС, расположенных в подкапотном пространстве, звуковые волны практически не поглощаются (поглощаются несущественно) указанными жесткими поверхностями (в тех случаях, когда на них не монтируются шумопоглощающие обивки), либо в недостаточной степени поглощаются ввиду весьма ограниченной звукопоглощающей способности этих обивок, если общая площадь примененных шумопоглощающих панелей, смонтированных на элементах моторного отсека, является относительно небольшой. Вследствие того, что имеющаяся площадь свободных открытых проемов моторного отсека, как правило, является весьма значительной, то, в конечном итоге, звуковые волны достаточно свободно и интенсивно излучаются наружу в открытое пространство окружающей среды через указанные открытые вентиляционные проемы моторного отсека. Именно поэтому на жестких звукоотражающих поверхностях моторного отсека в большинстве случаев устанавливают пластинчатого типа шумопоглощающие элементы (обивки, панели), которые позволяют в той или иной степени частично поглотить шумовую энергию за счет расширения активной (воспринимающей падающие звуковые волны) поверхности звукопоглощения в подкапотном пространстве моторного отсека. Известно применение поглотителей звуковой энергии в виде монолитных или составных плосколистовых шумопоглощающих панелей (футеровок), монтируемых в моторном отсеке (на крышке капота, щитке передка, экранных элементах типа нижнего брызговика моторного отсека, верхнего декоративного кожуха двигателя, кожуха привода газораспределительного механизма двигателя, различных корпусных элементах шумоактивных и нешумоактивных узлов и др.) и т.д., совмещенные в единый модуль с соответствующими функциональными или декоративными деталями. Смонтированные элементы типа пористых пластинчатых обивок и панелей характеризуются соизмеримыми габаритными соотношениями по длине и ширине и незначительной к ним (длине, ширине) толщиной. Их применение позволяет воздействовать, в некоторой степени, на возможность формирования резонирующих стоячих звуковых волн, образующихся на низших собственных модах в воздушной полости моторного отсека, в результате динамического возбуждения собственных частот колебаний полости (полостей) воздушного объема моторного отсека заданных геометрических размеров, ограниченных, по высоте, ширине и длине воздушных столбов, заключенных между жесткими звукоотражающими поверхностями ограждающих стенок капота, панели щитка передка кузова, колесных арок и нижнего экрана (брызговика) моторного отсека (и/или поверхности дорожного покрытия). В результате этого в определенной степени ослабляется низко- и среднечастотное шумовое излучение, производимое из пространства моторного отсека в окружающую среду и в пассажирское помещение (кабину водителя) АТС, (см. в частности [1, 2, 3, 4, 5]).

[1] - патент РФ №1468811 «Транспортное средство», кл. 4 B62D 25/10, публ. 30.03.89, Бюл. №12;

[2] - патент РФ №1493497 «Транспортное средство», кл. В60К 13/02, F02B 77/13, публ. 15.07.89, Бюл. №26;

[3] - патент РФ №1572904 «Транспортное средство», кл. B62D 25/10, публ. 23.06.90, Бюл. №23;

[4] - патент РФ №1632808 «Транспортное средство», кл. В60К 11/06, F02M 35/2, публ. 07.03.91, Бюл. №9;

[5] - патент РФ №1710367 «Транспортное средство», кл. В60К 11/06, публ. 07.02.92, Бюл. №5.

Такого типа шумопоглощающие пластинчатые (плосколистовые) панели могут изготавливаться из пористых волокнистых или вспененных открытоячеистых звукопоглощающих материалов. В частности, волокнистые звукопоглощающие материалы изготавливаются из натуральных (хлопковых, шелковых, джутовых, сизальных, льняных, конопляных и др.), или белковых (животного происхождения), или синтетических (акриловых, полиэстеровых, полиоксадиазольных, полиимидных, углеродных, арамидных, полипропиленовых, нейлоновых, и т.д.), или минеральных волокон (базальтовых, керамических, стеклянных и т.д.), или их смешанных составов металлических волокон (в виде специально подготовленных металлических структур типа пористого волокнистого материала - ПВМ, пористого сетчатого материала - ПСМ, металлорезины - МР). Вспененные открытоячеистые материалы изготавливаются преимущественно на основе уретанового, нитрильного, винилового, бутадиенстирольных и других полимерных составов. Как правило, пластинчатого типа шумопоглощающие панели (обивки) монтируются с помощью механических крепежных элементов, липким клеевым слоем и/или термоадгезивным соединением встречных сопрягаемых поверхностей (или комбинацией указанных выше сопряжении). При необходимости защиты пористой структуры звукопоглощающего материала панелей (обивок), например при их размещении в моторном отсеке, лицевая поверхность (в отдельных случаях, и торцевые поверхности) шумопоглощающих панелей облицовывается (футеруется) защитным звукопрозрачным слоем газовлагонепроницаемой пленки или ткани (пропитанной специальным влагоотталкивающим веществом). При применении такого типа плосколистовых слоистых шумопоглощающих панелей, включающих пористый звукопоглощающий слой и звукопрозрачный защитный пленочный или тканевый слой, применяются соответствующие технологические процедуры и вещества для их звукопрозрачных сшивок, как это, в частности, отмечено в патенте РФ №2188772, опубликованном в БИ №25 от 10.09.2000. Защитный звукопрозрачный газовлагонепроницаемый слой может быть выполнен из полиэстеровой алюминизированной, уретановой, поливинилхлоридной пленки или из тканевых материалов типа «малифлиз», «филтс», стеклоткань, и др. Звукопрозрачность облицовочных слоев (пленки, ткани) характеризуется величиной поверхностной плотности (удельной поверхностной массы), которая должна, преимущественно, находиться в диапазоне 20…70 г/м2 при толщине 0,025…0,1 мм. Защитный облицовочный слой принято считать звукопрозрачным в тех случаях, когда его установка на поверхность пористого звукопоглощающего слоя («технологическая сшивка» их сопрягаемых поверхностей) вызывает допустимое падение реверберационного коэффициента звукопоглощения (αr) не более чем на 20%. Применение подобных защитных слоев позволяет исключить нежелательное попадание в пористую структуру звукопоглощающего материала эксплуатационных жидкостей, влаги из внешней среды, исключить ее засорение мелкими аморфными частицами, а также в отдельных случаях (например, при использовании таких шумопоглощающих панелей в зоне нижнего проема моторного отсека на нижнем экране (брызговике) моторного отсека) снизить аэродинамическое сопротивление движущегося АТС.

Описанные выше типы шумопонижающих узлов, выполненных в виде плосколистовых шумопоглощающих панелей (обивок), известны, к примеру, из следующих патентов:

- патент Германии №3242604, опубликован 24.04.1984;

- патент РФ №7391, опубликован 16.08.1998;

- патент РФ №5970, опубликован 16.02.1998;

- патент РФ №2209326, опубликован 27.07.2003;

- патент Германии №10245903, опубликован 01.04.2004;

- патент РФ №2282544, опубликован 27.08.2006;

- патент РФ №2282544, опубликован 27.08.2006;

- патент РФ №52809, опубликован 27.04.2006;

- заявка РФ на изобретение №2005132866, опубликована 27.04.2007.

Другим типом известных шумопонижающих узлов являются неплоские цельноформованные (сложной геометрической формы) детали интерьера салона, моторного отсека и багажного отделения кузова (кабины) АТС с наделенной первичной (доминирующей) или дополнительной (вспомогательной) попутной функцией звукопоглощения. Известно, в частности, применение цельноформованных деталей, наделенных основной функцией звукопоглощения, в качестве шумопоглощающих элементов, монтируемых на поверхностях панелей щитка передка со стороны моторного отсека, на панелях капота, на внутренних поверхностях нижних аэроакустических экранов моторного отсека, в качестве составных элементов акустических капсул моторного отсека. В качестве типичных цельноформованных деталей АТС, обладающих дополнительной попутной функцией звукопоглощения (к декоративной, несущей, герметизирующей функциям), следует отметить обивку крыши, полку багажника, ковровые покрытия пола, обивки боковин, обивку крышки багажника, колесные локеры коврового типа и др. Известно также применение формованных обивок дверей и обивок стоек кузова, изготовленных из пористых структур с выраженными звукопоглощающими свойствами.

Приведенные выше разнообразные типы шумопонижающих узлов, выполненных в виде цельноформованных деталей АТС, известны, к примеру, из следующих патентов (заявок) и научных публикаций:

- патент США №5171619, опубликован 15.12.1992;

- патент РФ №2081010, опубликован 10.06.1997;

- патент США №6820720, опубликован 22.02.2001;

- международный патент №02066312, опубликован 29.08.2002;

- патент Германии №10332172, опубликован 21.10.2004;

- заявка Германии №202004011483, опубликована 23.12.2004;

- европейский патент №1493623, опубликован 05.01.2005;

- патент Великобритании №2416737, опубликован 08.02.2006;

- патент РФ №52109, опубликован 10.03.2006;

- заявка США №2006099380, опубликована 11.03.2006;

- заявка США №2007122594, опубликована 31.03.2007;

- европейский патент №1878568, опубликован 16.01.2008;

- Goroncy J. Nutzlich und schon // Automobil Industrie. 1999. №10. - S.98-101.

- Weibel O. The Acoustical demands on integrated, multifunctional parts // Unikeller Conference Proceeding - 1989. E9. - P.1-7.

- Wentzel R.E. VanBuskirk J.A Dissipative Approach to Vehicle Sound Abatement // SAE Technical Paper. - 1999. №1999-01-1668. - P.1-8.

- Braunstein J. The Hard-Working Headliner: An Expanding Role // Auto Interiors. 2000. Vol.7. №6. - Р.18-22.

- Ernster S., Tudor J., Kathawate G. Acoustical Advantages of a New Polypropylene Absorption Material // SAE Technical Paper. - 1999. №1999-01-1669. - P.1-5.

Недостатками представленных выше известных технических решений являются:

- недостаточно высокая шумопонижающая эффективность в отношении использования их в критических зонах с высокой температурой нагрева;

- низкие показатели экологической безопасности (исключение отдельных видов полимерных материалов из процесса их вторичной переработки, необходимость захоронения отдельных типов полимерных веществ, не подлежащих энергетической утилизации по экологическим требованиям);

- высокая себестоимость изготовления.

В ряде случаев недостаточно высокая шумопонижающая эффективность известных технических решений обусловлена жесткими задаваемыми конструктивными компоновочными ограничениями и потенциалами использования малых свободных пространств и соответствующих малых реализуемых площадей звукопоглощающих поверхностей шумопонижающих узлов с сопутствующими техническими возможностями и проблемами компромиссного наделения их приемлемыми эксплуатационными показателями (в отношении пожаробезопасности, вентиляции подкапотного пространства моторного отсека и т.д.).

Низкие показатели экологической безопасности типичных структур материалов шумопонижающих узлов, в ряде случаев, обусловлены негативным воздействием на окружающую среду как при добыче в больших количествах «нового» исходного сырья, так и при производстве из него шумопонижающих деталей и узлов с последующей их эксплуатацией в составе систем и механизмов АТС и конечной стадии их утилизации в конце (завершении) жизненного цикла (возможностями проведения технологических процедур рециклирования материалов). Необходимость добычи и переработки «нового» исходного сырья для последующего производства шумопоглощающих материалов, в особенности, из невосполняемых углеводородных ресурсов, ведет к их постепенному истощению при реализациях параллельных неблагоприятных технологических процессов загрязнения окружающей среды в процессах добычи и переработки. Значительной проблемой, в ряде случаев, является невозможность экологически безопасной повторной переработки и/или энергетической утилизации отдельных звукопоглощающих веществ (например, открытоячеистых пенополиуретанов, являющихся одними из широко используемых звукопоглощающих веществ в составе шумопоглощающих панелей (обивок) АТС). Весьма важной является пригодность получаемого изделия (конструктивного модуля, включающего звукопоглощающие элементы) к реализациям технологии вторичной переработки, возможности демонтажа, разборки и разделения разнородных материалов изделия), повторного использования годных шумопонижающих узлов в составе эксплуатируемых АТС. Типичные методы технологической переработки связаны с химическими и технологическими процессами расщепления, что приводит к большим финансовым затратам и вызывает негативное воздействие на окружающую среду. Переработка ряда продуктов фрагментации (к примеру, фрагментов звукопоглощающих материалов, пакетов волокнистых полуфабрикатов, отдельных слоев и т.д.) шумопонижающих узлов путем их энергетической утилизации, например, с целью извлечения электрической, тепловой и газовой энергии, скрытой в органических материалах, шлаках, содержащихся в продуктах фрагментации, требует применения сложных и дорогостоящих технологий. Кроме того, продукты фрагментации шумопонижающих узлов, как правило, не являются однородными по своему структурному составу (состоят из разнообразных типов материалов), что требуют использования дополнительных технологических операций по их разделению. В случае утилизации отходов путем их захоронения также повышаются затраты из-за нехватки мест для их захоронения. Некоторые конструкции шумопонижающих узлов, выполненных в виде обособленных звукопоглощающих элементов, сгруппированных в единый неразъемный модуль, с использованием несущих оснований, технологические процедуры разрушения разнородных веществ которых весьма затруднены или не реализуемы.

В международном патенте на изобретение №03057466, опубликованном 17.07.2003, описана конструкция шумопонижающего узла, представляющего собой пластинчатого типа цельноформованную деталь, содержащую в своей структуре слой пористого звукопоглощающего материала, облицованного с двух сторон слоями защитно-декоративной пленки или ткани. При этом в технологическом процессе формования монолитной детали выборочно образуются соответствующие обособленные области различных по толщине слоев пористого звукопоглощающего материала зон с низкой плотностью и зон высокой плотности.

Известные технические устройства предусматривают применение как замкнутого типа локальных шумоизолирующих кожухов для подавления звукового излучения выраженных отдельных (доминирующих) шумоактивных агрегатов и/или систем, размещенных в подкапотном пространстве (полости моторного отсека), так и использование пластинчатого типа шумопоглощающих панелей, смонтированных на поверхностях стенок штатных кузовных элементов АТС - крышке капота, щитке передка кузова, нижнем экране моторного отсека АТС. При этом учитываются противоречивые компромиссные задачи создания низкошумного АТС с наложенными жесткими экологическими ограничительными требованиями действующих норм и стандартов. Однако в ряде случаев они уже не способны достаточно эффективно решать поставленную экологическую проблему (уменьшения акустического загрязнения окружающей среды). Это вызвано ограниченными свободными площадями поверхностей, на которые потенциально могут быть смонтированы шумопоглощающие плосколистовые панели, при соответственно ограниченном объеме содержащегося в них пористого звукопоглощающего вещества. Следует также отметить недостаточно эффективно используемые конструктивные потенциалы возможного влияния на процесс подавления формирующихся собственных воздушных акустических мод полостей свободного от агрегатов воздушного пространства моторного отсека, ведущих к резонансным усилениям излучения звука из пространства моторного отсека через его открытые вентиляционные проемы в окружающую среду при применении пластинчатого типа шумопоглощающих панелей, смонтированных на стенках кузовных панелей, формирующих подкапотное пространство моторного отсека. Для решения этой технической задачи зачастую более целесообразно помещение эффективных объемных поглотителей звука в свободном объеме подкапотного пространства моторного отсека, максимально приближенных к выраженным доминирующим источникам возбуждения звукового поля подкапотного пространства АТС и, соответственно, выраженного звукового излучения, где концентрация звуковой энергии является максимальной. Кроме этого в подкапотном пространстве моторного отсека современных АТС актуально решение проблем ослабления (исключения) негативного воздействия высоких температур нагрева на используемые в конструкциях АТС электронные устройства с коммутационной электропроводкой, корпусные элементы, изготовленные из полимерных материалов, резино-металлические узлы. В связи с этим снижение термонагруженности такого типа модулей (например, генерируемой катколлектором системы выпуска отработавших газов ДВС АТС), смонтированных в моторном отсеке, также является весьма актуальным. Весьма важным является также максимальное понижение температуры пористого вещества звукопоглощающего материала, исключающего его оплавление, появление неприятных запахов, возгорание, что недопустимо с точки зрения безопасности эксплуатации АТС.

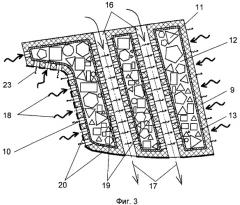

Техническая задача в заявляемом устройстве оболочечного объемного поглотителя звуковой энергии для моторного отсека ТС (характеризующегося соизмеримым соотношением габаритов по длине, ширине и высоте, как 3-мерного объекта) обеспечивается путем определенного усиления и расширения основных функций устройства (обеспечения ему свойств многофункциональности). В данном случае подразумевается увеличение эффективности звукопоглощения устройства как за счет расширения активной (воспринимаемой падающие звуковые волны) площади его поверхности и включения большого объема пористого вещества в зашумленное подкапотное пространство (полость) моторного отсека в зону высокой концентрации звуковой энергии (вблизи доминирующего источника генерирования звукового и теплового излучения), так и благодаря включению в процесс звукопоглощения дополнительных активных шумопоглощающих поверхностных зон, образованных в сквозных отверстиях перфорации и вентиляционных каналах, а также усиления дополнительного поглощения звуковой энергии возникающими дифракционными краевыми эффектами, образующимися в краевых кромочных зонах хаотично распределенных по объему оболочечного поглотителя обособленных дробленных звукопоглощающих элементов и на краевых периферийных зонах вентиляционных каналов. Также обеспечивается снижение термонагруженности критических (высокотемпературных) зон подкапотного пространства за счет направленного обдува термогенерирующих и термонагруженных корпусных деталей и агрегатов, направленно осуществляемого набегающим потоком воздуха движущегося АТС через сквозные вентиляционные каналы оболочечного объемного поглотителя звуковой энергии. Происходит также охлаждающий обдув пористой структуры обособленных дробленых звукопоглощающих элементов.

Для предотвращения воспламенения и самостоятельного горения (сообщения свойств самозатухания) пористых звукопоглощающих материалов используются вещества или смеси, относящиеся к классу антипиренов. В результате они распадаются с образованием негорючих компонентов и/или препятствуют разложению материала с выделением горючих газов. Они могут наноситься как непосредственно на поверхность пористых звукопоглощающих структур, так и входить в состав пропитывающих пористую структуру растворов. Распространенные типы антипиренов - гидроксид алюминия, соединения бора, сурьмы, хлоридов, органические и неорганические соединения фосфатов. При применении такого типа веществ (антипиренов) или использовании неудовлетворительных технологий их гибридизации с веществами пористых звукопоглощающих материалов (как при поверхностном нанесении, так и объемном распределении в пористой структуре) может существенно снизить их звукопоглощающие свойства. В связи с этим целесообразно минимизировать их применение, а также необходимо обеспечивать охлаждение пористой (волокнистой, вспененной открытоячеистой) структуры звукопоглощающего вещества, находящегося в полости оболочечного объемного поглотителя звуковой энергии. Это благоприятно как с точки зрения соблюдения пожарной и экологической (выделение вредных газов и неприятных запахов) безопасности при эксплуатации АТС, так и предоставляет возможность количественного снижения пропитки звукопоглощающих материалов антипиренами с сохранением более высоких звукопоглощающих свойств, а также обеспечивать возможность применения более дешевых типов и марок звукопоглощающих материалов, наделенных улучшенными звукопоглощающими свойствами, пригодных для использования в более узком температурном эксплуатационном диапазоне.

Применение заявляемого технического устройства позволяет, в отдельных случаях, осуществлять принцип дробления звукового поля, формирующегося в свободном воздушном объеме пространства моторного отсека, помещенной в нем пористой шумопоглощающей структурой объемного оболочечного поглотителя звуковой энергии. Это в определенной степени может ослаблять процессы образования интенсивных собственных акустических резонансов (стоячих звуковых волн на собственных модах полости моторного отсека), формирующихся в свободном воздушном объеме пространства моторного отсека, с последующим эффектом соответствующего ослабления излучаемого шума через открытые вентиляционные проемы моторного отсека и одновременно обеспечивать снижение термонагруженности подкапотного пространства. Это, в частности, вызвано тем, что в угловых зонах замкнутого пространства моторного отсека, в которых преимущественно компонуется оболочечный объемный поглотитель звуковой энергии, сосредоточены пучности низших собственных акустических мод полости моторного отсека, характеризующих зоны сосредоточения максимальной концентрации звуковой энергии на указанных собственных акустических модах, что обеспечивает более эффективный процесс ее поглощения заявляемым техническим устройством. В это же время дополнительно не перекрывается (не заширмляется) проходное сечение при движении воздушных потоков в вентиляционных проемах моторного отсека АТС.

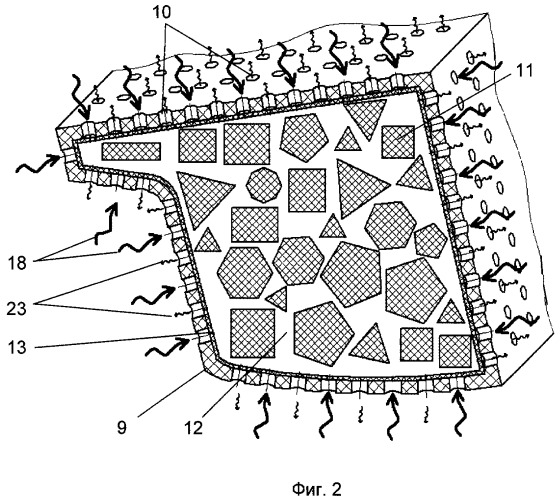

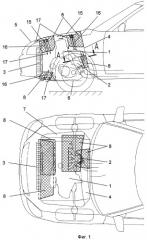

Сущность заявляемого технического решения заключается в том, что в моторном отсеке АТС, содержащем шумотермогенерирующие корпусные детали силового агрегата, узлы и системы ДВС, установлен, по крайней мере, один объемный оболочечный поглотитель звуковой энергии, выполненный в виде несущей металлической или полимерной звукопрозрачной перфорированной оболочки контейнерного типа, имеющей листовую перфорированную основу, закрепленной к силовым элементам каркаса или панелям кузова соответствующего типа монтажным адгезионным липким клеевым покрытием или механическими крепежными элементами, внутренняя полость которого заполнена обособленными дроблеными звукопоглощающими элементами произвольной геометрической формы, различных или одинаковых габаритных размеров (находящихся преимущественно в диапазоне 10…50 мм), в виде технологически переработанных методом дробления крупногабаритных шумопоглощающих деталей состава пакетов шумоизоляции транспортных средств с выработанным ресурсом (завершивших свой жизненный цикл), и/или аналогичного типа шумопоглощающих деталей состава пакетов шумоизоляции завершивших свой жизненный цикл различных шумоактивных энергетических установок, промышленно-технологического оборудования, шумопоглощающих строительных конструкций и т.п., и/или технологических отходов и производственного брака, возникающего при производстве пористых звукопоглощающих материалов (деталей).

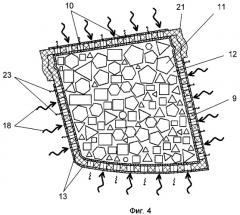

Получаемые таким образом обособленные дробленые звукопоглощающие элементы впоследствие используются для хаотичного распределения их внутри полости звукопрозрачной перфорированной оболочки с образованием воздушных зазоров между их противолежащими контактирующими торцевыми поверхностями, что в существенной степени повышает эффективность процесса поглощения звуковой энергии. «Произвольная геометрическая форма» обособленных дробленых звукопоглощающих элементов подразумевает как различную, так и идентичную им геометрическую форму, которая при этом удовлетворяет компоновочно-монтажным и технологическим возможностям ее помещения внутри полости оболочечного поглотителя звуковой энергии, располагаемого в подкапотном пространстве (полости) моторного отсека АТС. Обособленные дробленые звукопоглощающие элементы, получаемые теми или иными технологическими приемами производства фрагментированных отходов, преимущественно имеют правильные (параллелепипед, куб, шар, пирамида, конус и т.п.) или произвольные выпукло-вогнутые формы. Поверхность стенок внешней и/или внутренней полости оболочечного объемного поглотителя звуковой энергии облицованы (облицована) тонкой, динамически податливой, газовлагонепроницаемой, звукопрозрачной пленкой толщиной 0,025…0,1 мм и поверхностной плотностью (удельной поверхностной массой) 20…70 г/м2 или термовлагостойким водоотталкивающим нетканым материалом толщиной 0,025…0,25 мм и поверхностной плотностью 20…300 г/м2, обладающим удельным сопротивлением продуванию 20…500 Н·с/м3. Это позволяет предотвращать высыпание (выдувание частиц материала) обособленных дробленых звукопоглощающих элементов, исключать нежелательное попадание и накапливание (впитывание) в их открытоячеистую вспененную или волокнистую звукопоглощающую структуру в процессе эксплуатации АТС различных жидкостей (влаги, топлива, смазочно-охлаждающих жидкостей), мелких частиц, насекомых, влаги - в процессе мойки АТС, исключая разрушение пористой структуры вследствие возможного замерзания попавшей в поры влаги при низких (знакопеременных) температурах эксплуатации АТС.

В качестве звукопрозрачной газовлагонепроницаемой пленки может использоваться полиэстеровая, алюминизированная, уретановая, поливинил-хлоридная и т.п. Звукопрозрачный слой нетканого материала может быть выполнен из тканевого материала типа «малифлиз», «филтс», стеклоткань, ткань из базальтовых волокон, и т.п.. Как вариант, может производиться закладка во внутреннюю полость оболочечного объемного поглотителя звуковой энергии сгруппированных в отдельные блоки обособленных дробленых звукопоглощающих элементов, например, уже предварительно помещенных в отдельные герметичные модули (мешки) из соответствующего типа звукопрозрачной газовлагонепроницаемой пленки или нетканого звукопорозрачного термовлагостойкого водоотталкивающего материала, что может облегчать (упрощать) их последующий монтаж и/или замену.

В заявляемом техническом устройстве предусмотрено несколько конструктивных исполнений защитного звукопрозрачного покрытия (пленочного, тканевого), таких как его внутренняя футеровка перфорированных стенок, одновременная футеровка внутренней и внешней поверхности перфорированных стенок, а также помещение в полость перфорированной оболочки (как в исполнении с нефутерованной, так и футерованной поверхностью стенок), сблокированных в модульные оболочки (мешки), изготовленные из аналогичного типа звуопрозрачной газовлагонепроницаемой водоотталкивющей пленки или ткани (подробно это показано на ниже приведенных фигурах 2…5 графической части, где наглядно проиллюстрированы названные конструктивные исполнения оболочечного объемного поглотителя звуковой энергии). При этом необходимо отметить, что футеровка перфорированной стенки оболочечного объемного поглотителя звуковой энергии указанными видами пленочных и тканевых покрытий в определенной степени будет способствовать расширению частотного диапазона звукопоглощения в области средних и высоких частот звукового спектра. Это вызвано соответствующим увеличением диссипативных потерь в зонах отверстий перфорации, в которых сосредоточены колеблющиеся воздушные массы (горлышки резонатора Гельмгольца). При двухсторонней (внешней и внутренней) футеровки перфорированных стенок оболочечного объемного поглотителя звуковой энергии типы звукопрозрачных покрытий могут быть различными, например пленочное - с внешней и тканевое - с внутренней стороны стенки. Аналогичным образом это относится и к материалу модульного (мешкового) заключения (помещения) обособленных звукопоглощающих элементов. Для вариантов исполнения футерованной стенки оболочечного объемного поглотителя звуковой энергии эффективным звукопрозрачным пленочным или тканевым покрытием обособленные звукопоглощающие элеметы могут помещаться в звукопрозрачные модульные мешковые оболочки, не обладающие свойствами газовлагонепроницаемости (так как они уже защищены такого типа покрытием, размещенным непосредственно на перфорированных стенках несущей оболочки.

При варианте исполнения (изготовления) оболочечного объемного поглотителя звуковой энергии с замкнутой неразборной внутренней полостью наполнение обособленными дроблеными звукопоглощающими элементами внутренней полости производится в технологическом процессе его изготовления. При необходимости обеспечения замены обособленных звукопоглощающих элементов (наполнения/опорожнения внутренней полости в процессе эксплуатации), оболочечный объемный поглотитель звуковой энергии может содержать открывающуюся крышку (съемную или закрепленную шарнирно). С целью расширения функциональности (усиления эффективности обдува, охлаждения как пористого звукопоглощающего вещества, так и различных электронных устройств, корпусных элементов, изготовленных из полимерных материалов, находящихся вблизи термогенерирующих узлов и агрегатов, сосредоточенных в подкапотном пространстве моторного отсека), оболочечный объемный поглотитель звуковой энергии может содержать напорную воздухозаборную полость и сквозные каналы (в том числе перфорированной конструкции), сообщающие противолежащие стенки перфорированной оболочки для свободного прохода воздуха (набегающего под воздействием воздушного потока движущегося АТС), которые ориентированы таким образом, что направляют поток набегающего воздуха на заданную «критическую» поверхность стенок термогенерирующих и термонагруженных элементов узлов и систем, расположенных в моторном отсеке АТС.

При размещении корпуса оболочечного объемного поглотителя звуковой энергии, изготовленного из полимерных материалов или в виде несущей слоистой структуры звукопоглощающего прессованного пористого волокнистого материала вблизи термонагруженных элементов подкапотного пространства моторного отсека для дополнительной температурной защиты (изоляции) от перегрева как самой несущей структуры, так и помещенных внутрь обособленных дробленых звукопоглощающих элементов - внешняя поверхность оболочки в отдельных локальных наиболее термонагруженных зонах может содержать дополнительную теплоизоляционную жаростойкую облицовку.

Технический результат, достигаемый заявляемым техническим решением, заключается в заданном улучшении звукопоглощающих свойств устройства оболочечного объемного поглотителя звуковой энергии АТС при использовании в качестве пористого звукопоглощающего вещества отходов пористых звукопоглощающих материалов деталей и узлов, подлежащих энергетической утилизации, вторичной переработке или захоронению в могильниках, при существенном снижении себестоимости шумопонижающего узла, обеспечении направленного охлаждающего обдува воздушным потоком термошумогенерирующих узлов АТС и обеспечении охлаждения структуры дробленых звукопоглощающих элементов.

Использование заявляемого технического решения позволяет получить следующие положительные эффекты:

- усиливается величина звукопоглощения за счет участия в процессах поглощения звука образованных многочисленных периметрических зон обособленных дробленых звукопоглощающих элементов (обеспечивающих дифракционное поглощение энергии звуковых волн), возрастания суммарной площади поглощения, образованной торцевыми зонами многочисленных обособленных дробленых звукопоглощающих элементов, участвующих в процессе звукопоглощения в полости несущей основы с заданной степенью звукопрозрачности (металлической или полимерной звукоп