Соединительное устройство для формовочного стержня, используемого для изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности

Иллюстрации

Показать всеНастоящее изобретение относится к соединительному устройству для формовочного стержня, используемого для изготовления конструктивного компонента из армированного волокнами композиционного материала. Техническим результатом заявленного изобретения является легкое и быстрое присоединение формовочного стержня к источнику рабочей среды и обеспечение стандартного сопряжения между источником рабочей среды и формовочным стержнем, обеспечивающее единообразие и уменьшение номенклатуры используемых деталей. Технический результат достигается соединительным устройством для формовочного стержня, включающим базовый элемент, снабженный приемным участком для приема соединительного участка формовочного стержня. Причем вокруг приемного участка выступает внешний участок базового элемента. Зажимной элемент выполнен с возможностью направленного перемещения на внешнем участке базового элемента в направлении продольной оси базового элемента. Причем зажимной элемент захватывает внешний участок базового элемента посредством нажимного участка. Уплотнительный элемент размещен в средней зоне приемного участка базового элемента таким образом, что его наружная поверхность прижимается к первой уплотнительной поверхности внешнего участка базового элемента. Запорный механизм, снабженный зажимным устройством с серьгой и рычагом, выполнен с возможностью перемещения относительно базового элемента с помощью запорного механизма в положение фиксации. В этом положении кромка нажимного участка надавливает на уплотнительный элемент и прижимает его ко второму буртику базового элемента так, что уплотнительный элемент оказывается сдавлен таким образом, что он герметично прижимается ко второй уплотнительной поверхности на соединительном участке формовочного стержня и к первой уплотнительной поверхности на базовом элементе. 7 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к соединительному устройству для формовочного стержня, используемого для изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности для авиакосмической отрасли.

Несмотря на то что данное изобретение может применяться для изготовления любых требуемых конструктивных компонентов из армированного волокнами композиционного материала, более подробное объяснение сути настоящего изобретения и лежащей в его основе проблемы произведено далее по отношению к плоским (двумерным) усиленным стрингерами конструктивным компонентам из армированного углеродными волокнами пластика (CRP), например, к панелям обшивки воздушного судна.

Уровень техники

Известно, что панели обшивки из CRP могут быть усилены стрингерами из CRP, чтобы выдерживать нагрузки, возникающие в конструкции воздушного судна, и обеспечить минимально возможное увеличение веса. В этой связи в основном различают два типа стрингеров: Т-образные и Ω-образные стрингеры.

Поперечное сечение Т-образных стрингеров состоит из основания и стенки. Основание образует поверхность присоединения к панели обшивки. Панели обшивки, усиленные Т-образными стрингерами, получили широкое распространение в самолетостроении.

Профиль Ω-образных стрингеров напоминает шляпу, и края этого профиля присоединяются к панели обшивки. Ω-образные стрингеры могут быть либо приклеены в отвержденном состоянии к уже отвержденной панели, или могут быть отверждены одновременно с панелью с использованием процесса «мокрым по мокрому». Последний вариант предпочтителен, поскольку он более удобен с точки зрения технологии производства. Однако для того чтобы осуществлять процесс изготовления «мокрым по мокрому» панелей обшивки, усиливаемых Ω-образными стрингерами, необходимы поддерживающие или формовочные стержни, которые позволяют зафиксировать и удержать пространственно нестабильные заготовки из армированного волокнами материала с обеспечением требуемой Ω-образной формы в процессе изготовления. Преимущество панелей обшивки с Ω-образными стрингерами по сравнению с Т-образными стрингерами заключается в их лучшей инфильтрационной способности на этапе нагнетания, когда в заготовку из армированного волокнами материала вводится связующий материал (матрица), например эпоксидная смола. По сравнению с другими известными способами изготовления конструктивных компонентов из армированного волокнами композиционного материала, такими, например, как способ использования препрегов, способы нагнетания могут быть эффективными с точки зрения затрат, так как они позволяют использовать более дешевые заготовки из армированного волокнами материала.

Однако при изготовлении Ω-образных стрингеров существует проблема, которая заключается в том, что при наложении определенных поддерживающих или формовочных стержней и/или их отделении после формирования Ω-образных стрингеров указанные стержни должны быть подвергнуты воздействию рабочей среды, которая, с одной стороны, делает возможным или способствует сохранению ими своей формы при наложении, а с другой стороны, делает возможным или облегчает их отделение. Таким образом, подобные формовочные стержни предпочтительно присоединяются к источнику рабочей среды.

Документ GB 2292332 А описывает способ формования и устройство, с помощью которого в форме размещается формовочная камера из эластомера. Формовочная камера из эластомера присоединяется на входе к соединительному штуцеру, запорному колпаку продувочного трубопровода и к клапану. В форме также имеется вакуумный канал.

Документ US 4389367 описывает жидкостную формовочную систему для изготовления формовочных стержней для формуемых компонентов. При изготовлении конструктивного компонента с помощью формовочных стержней последние присоединяются к источнику вакуума при помощи заглушек и трубопроводов.

Раскрытие изобретения

В свете вышеуказанного задачей настоящего изобретения является создание соединительного устройства для формовочного стержня, используемого для изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической отрасли.

Согласно изобретению эта задача решается посредством соединительного устройства, характеризуемого признаками пункта 1 формулы изобретения.

Соответственно, предусмотрено соединительное устройство для формовочного стержня, используемого для изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической отрасли, включающее в себя базовый элемент для приема соединительного участка формовочного стержня с целью подачи в формовочный стержень рабочей среды; зажимной элемент для закрепления и герметизации соединительного участка на базовом элементе; а также запорный механизм для фиксации зажимного элемента по отношению к базовому элементу и соединительному участку формовочного стержня.

Вследствие этого преимущество настоящего изобретения заключается в том, что при изготовлении конструктивного компонента из армированного волокнами композиционного материала формовочный стержень можно легко и быстро присоединить к источнику рабочей среды при помощи соединительного устройства по настоящему изобретению. Дополнительное преимущество настоящего изобретения заключается в том, что обеспечивается стандартное сопряжение между источником рабочей среды и формовочным стержнем при помощи соединительного участка, позволяя обеспечить единообразие и уменьшить номенклатуру используемых деталей.

Зависимые пункты формулы изобретения характеризуют предпочтительные варианты и усовершенствования настоящего изобретения.

В предпочтительном варианте осуществления изобретения предусматривается, что соединительный участок формовочного стержня представляет собой участок формовочного стержня или переходный элемент по отношению к формовочному стержню. Это значительно расширяет диапазон применения соединительного устройства, так как оно позволяет присоединять формовочные стержни различных типов. При этом предпочтительно, чтобы базовый элемент имел приемный участок для соединительного участка, причем внешний профиль поперечного сечения указанного приемного участка был выполнен так, чтобы соответствовать внутреннему профилю поперечного сечения соединительного участка.

В еще одном предпочтительном варианте осуществления изобретения обеспечена возможность направленного перемещения зажимного элемента на базовом элементе. Это обеспечивает выгодно простой вид перемещения для реализации присоединения и фиксации соединительного участка, при этом предпочтительно предусматривается, что зажимной элемент может быть перемещен с помощью запорного механизма в первое положение для освобождения соединительного участка, принятого в приемном участке базового элемента, и во второе положение для фиксации зажимного элемента по отношению к базовому элементу и соединительному участку. Тем самым обеспечивается выгодное простое и быстрое управление соединительным устройством.

Еще один вариант осуществления изобретения предусматривает, что между базовым элементом и зажимным элементом размещен по меньшей мере один уплотнительный элемент для герметизации соединительного участка по отношению к базовому элементу и соединительному участку. Этот уплотнительный элемент обеспечивает быструю и простую герметизацию при выполнении операции фиксации.

Еще один предпочтительный вариант осуществления изобретения предусматривает, что базовый элемент снабжен по меньшей мере одним отверстием для подачи в формовочный стержень рабочей среды. В результате при помощи соединительного устройства обеспечивается выгодное простое присоединение к источнику рабочей среды.

В еще одном варианте осуществления изобретения базовый элемент снабжен по меньшей мере одним соединительным средством для передачи электрической энергии от источника энергии к электрическому блоку формовочного стержня. Вследствие этого существенно расширяется область применения соединительного устройства с включением таких формовочных стержней, которые, например, имеют внутреннее электрическое нагревательное устройство.

Особенно предпочтительно, чтобы запорный механизм был снабжен зажимным устройством с серьгой и рычагом, так как тем самым выгодно обеспечивается простое выполнение операции фиксации и герметизации.

В еще одном варианте осуществления изобретения отверстие в базовом элементе выполнено с возможностью направления и закрепления по меньшей мере одного инструмента для выполнения работ с формовочным стержнем и/или его внутренним пространством, что дополнительно расширяет область применения соединительного устройства с включением таких формовочных стержней, для извлечения которых требуется механическая обработка.

Краткое описание чертежей

Изобретение более подробно объясняется ниже посредством предпочтительных вариантов осуществления, со ссылкой на схематические фигуры чертежей.

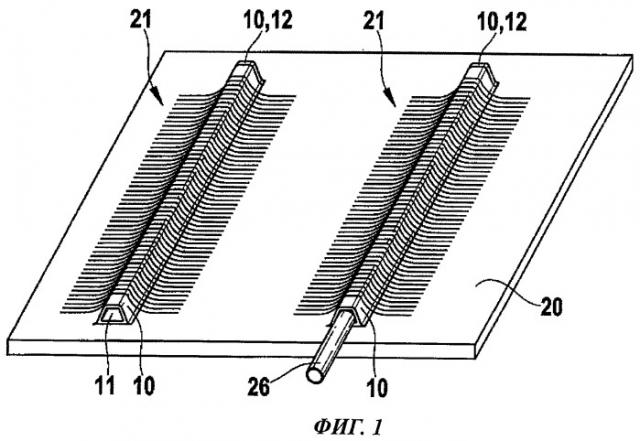

Фиг.1 схематически изображает вид в перспективе конструктивных компонентов из армированного волокнами композиционного материала с формовочными стержнями.

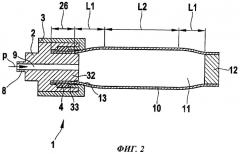

Фиг.2 схематически изображает вид в разрезе первого примерного варианта осуществления соединительного устройства согласно изобретению, когда в него подается рабочая среда.

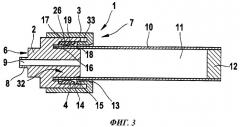

Фиг.3 схематически показывает детальный вид в разрезе первого примерного варианта осуществления соединительного устройства согласно изобретению в первом положении.

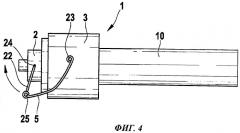

Фиг.4 схематически показывает вид сбоку первого примерного варианта осуществления по фиг.3 в первом положении.

Фиг.5 схематически показывает вид в разрезе первого примерного варианта осуществления по фиг.3 во втором положении.

Фиг.6 схематически показывает вид сбоку первого примерного варианта осуществления по фиг.5 во втором положении.

Фиг.7 схематически показывает вид в разрезе второго примерного варианта осуществления соединительного устройства согласно изобретению во втором положении.

Фиг.8 схематически показывает вид в разрезе третьего примерного варианта осуществления соединительного устройства согласно изобретению во втором положении.

Если не указано иначе, одинаковые номера позиций на всех фигурах обозначают одинаковые или функционально одинаковые компоненты.

Осуществление изобретения

Фиг.1 схематически изображает вид в перспективе конструктивных компонентов 21 из армированного волокнами композиционного материала с формовочными стержнями 10.

В этом примере показаны два формовочных стержня 10, хотя их число не ограничено двумя. Два формовочных стержня 10, изготовление которых далее не объясняется, имеют приблизительно трапецеидальное поперечное сечение, при этом их нижняя сторона опирается на базовый конструктивный компонент 20.

Для изготовления конструктивных компонентов 21 из армированного волокнами композиционного материала на формовочные стержни 10 укладываются заготовки из армированного волокнами материала. Заготовки из армированного волокнами материала ложатся средней частью на наружную поверхность формовочных стержней 10, а своими концами - на базовый конструктивный компонент 20, например обшивку воздушного судна. В результате в данном примере образуются две формуемые части конструктивного компонента 21 из армированного волокнами композиционного материала.

Для обработки армированного волокнами композиционного материала можно использовать различные способы. Здесь предпочтительно выбран так называемый способ вакуумного нагнетания. Однако в данном случае с равным успехом можно использовать способ препрегов.

Соответственно, в данном примерном варианте осуществления изобретения для введения в заготовки из армированного волокнами материала так называемой матрицы, например эпоксидной смолы, используется способ вакуумного нагнетания.

На дальнейшем этапе базовый конструктивный компонент 20 вместе с формовочными стержнями 10 и заготовки из армированного волокнами материала под воздействием тепла и давления отверждаются в автоклаве с использованием цикла отверждения, который не рассматривается здесь подробно. В результате образуется законченный конструктивный компонент 21 из армированного волокнами композиционного материала.

Формовочные стержни 10, соответственно, имеют на своем заднем конце заглушку 12, которая будет рассмотрена ниже. На переднем конце левого формовочного стержня 10 видно отверстие трапецеидальной формы, которое открывает доступ во внутреннее пространство 11 стержня. Передний конец правого формовочного стержня 10 снабжен соединительным участком 26 с круглым поперечным сечением. При изготовлении конструктивного компонента 21 из армированного волокнами композиционного материала такой формовочный стержень 10 посредством рабочей среды подвергается воздействию предопределенного внутреннего давления с целью обеспечить размерную стабильность формовочного стержня 10 в процессе изготовления. При извлечении из формы после изготовления конструктивного компонента 21 из армированного волокнами композиционного материала, то есть после отверждения, формовочный стержень подвергается воздействию другого внутреннего давления, например вакуума, вследствие чего поперечное сечение формовочного стержня 10 уменьшается на определенную величину, зависящую от конструктивного выполнения, что далее здесь не рассматривается. Формовочный стержень 10 с уменьшенным поперечным сечением можно легко извлечь из изготовленного конструктивного компонента 21 из армированного волокнами композиционного материала.

Для подачи в формовочный стержень 10 рабочей среды используется соединительный участок 26, который или может быть отдельно сформован на формовочном стержне 10, как изображено на фиг.1 для правого формовочного стержня 10, или может представлять собой участок формовочного стержня 10, как изображено на фиг.1 слева.

Для этой цели соединительный участок 26 присоединен к соединительному устройству 1, как показано на фиг.2, где представлено схематическое изображение вида в разрезе первого примерного варианта осуществления. Конструктивный компонент 21 из армированного волокнами композиционного материала здесь не показан.

В этом примере формовочный стержень 10 имеет полезную длину L2, которую занимает заготовка из армированного волокнами материала для изготовления конструктивного компонента 21 из армированного волокнами композиционного материала, как изображено на фиг.1. С обеих сторон от нее имеется переходная длина L1, которая расположена вне изготавливаемого конструктивного компонента 21 из армированного волокнами композиционного материала. С правой стороны один конец формовочного стержня 10 герметично закрыт заглушкой 12, что далее отдельно не изображается.

На левой стороне формовочного стержня 10 изображен соединительный участок 26 формовочного стержня 10, который вставляется в соединительное устройство 1 на приемном участке 32 базового элемента 2. Приемный участок 32 предпочтительно имеет такой внешний профиль поперечного сечения, который соответствует внутреннему профилю поперечного сечения соединительного участка 26 формовочного стержня 10.

Вокруг приемного участка 32 выступает внешний участок базового элемента 2, на котором направленно перемещается зажимной элемент 3 в направлении продольной оси базового элемента 2. Зажимной элемент 3 захватывает внешний участок базового элемента 2 посредством нажимного участка 33, который идет параллельно внешней стенке зажимного элемента в направлении продольной оси формовочного стержня 10 и базового элемента 2. В зоне приемного участка 32 базового элемента 2 располагается уплотнительный элемент 4, который обеспечивает герметичность базового элемента 2 по отношению к соединительному участку 26 формовочного стержня 10 при нахождении зажимного элемента 3 в определенном положении, когда уплотнительный элемент 4 сдавлен. Эта функция герметизации более подробно рассмотрена ниже.

Зажимной элемент 3 имеет на своей поверхности, обращенной к формовочному стержню 10, первую фаску 13, которая облегчает вставление соединительного участка 26 в соединительное устройство 1.

Базовый элемент 2 снабжен отверстием 9, которое идет от штуцера 8 на левой стороне, проходит через базовый элемент 2 в приемный участок 32 и соединяет штуцер 8 и внутреннее пространство 11 формовочного стержня 10. Штуцер 8 соединяется с источником рабочей среды (не показан), находящейся под давлением р. Через отверстие 9 внутреннее пространство 11 формовочного стержня 10 испытывает воздействие давления p от источника рабочей среды, вследствие чего полезная длина L2 формовочного стержня 10 увеличивается в зависимости от величины давления p. Это увеличение может, например, соответствовать требуемым внутренним размерам конструктивного компонента 21 из армированного волокнами композиционного материала.

Легко догадаться, что после прекращения воздействия давления p формовочный стержень 10 сжимается на определенную величину, которая может также определяться его конструкцией. При воздействии отрицательного давления p такое сжатие происходит целенаправленно и более интенсивно. В этом случае легче осуществить извлечение формовочного стержня 10 из законченного конструктивного компонента 21 из армированного волокнами композиционного материала.

Фиг.2 схематически изображает детальный вид в разрезе первого примерного варианта осуществления соответствующего изобретению соединительного устройства 1 в первом положении, когда приемный участок 32 базового элемента 2 соединительного устройства вставлен в соединительный участок 26 формовочного стержня 10. Вторая фаска 15, выполненная на поверхности приемного участка 32, обращенной к формовочному стержню 10, облегчает вхождение соединительного устройства.

При этом передняя кромка соединительного участка 26 формовочного стержня 10 упирается в первый буртик 16 базового элемента 2, который расположен на конце приемного участка 32.

В средней зоне приемного участка 32 размещен уплотнительный элемент 4 таким образом, что его наружная поверхность прижимается к первой уплотнительной поверхности 18 внешнего участка базового элемента 2, которая окружает приемный участок 32. В данном случае уплотнительный элемент 4 прилегает ко второму буртику 17 по одной оси в направлении продольной оси соединительного устройства 1, которое здесь расположено на некотором расстоянии от первого буртика 16. В этом первом положении зажимной элемент 3 смещен вправо по направлению к формовочному стержню 10, и его нажимной участок 33 не касается уплотнительного элемента 4 или касается его лишь слегка кромкой 14, обращенной в сторону уплотнительного элемента 4.

Зажимной элемент 3 присоединен к базовому элементу 2 при помощи запорного механизма 5, как изображено на фиг.4, представляющей собой вид сбоку по фиг.3.

Запорный механизм 5 снабжен серьгой, которая поворотно прикреплена к внешней стенке зажимного элемента 3 в первой точке 23 поворота и поворотно прикреплена к базовому элементу 2 во второй точке 24 поворота посредством одного конца рычага 22. В данном случае другой конец рычага 22 поворотно соединен с серьгой запорного механизма 5 в третьей точке 25 поворота. Стрелка на фиг.4 показывает направление движения, в котором поворачивается рычаг 22 вокруг второй точки 24 поворота, когда к нему прикладывается усилие или когда усилие прикладывается к запорному механизму 5, то есть к серьге. После этого зажимной элемент 3 смещается влево и надежно удерживается во втором положении, а именно в положении фиксации, с помощью запорного механизма 5. Это состояние изображено на фиг.5 на виде в разрезе, аналогично фиг.3, и изображено на фиг.6 на виде сбоку, аналогично фиг.4.

На фиг.5 двумя стрелками в направлении зажимного элемента 3 показано направление создаваемого запорным механизмом 5 усилия, посредством которого зажимной элемент 3 перемещается относительно базового элемента 2 во второе положение, изображенное здесь. В данном случае кромка 14 нажимного участка 33 надавливает на уплотнительный элемент 4 и прижимает его ко второму буртику 17. Уплотнительный элемент 4 оказывается сдавлен таким образом, что он герметично прижимается ко второй уплотнительной поверхности 19 на соединительном участке 26 формовочного стержня 10 и к первой уплотнительной поверхности 18 на базовом элементе 2. Вследствие этого осуществляется фиксация и герметизация базового элемента 2 с помощью зажимного элемента 3 и соединительного участка 26 формовочного стержня 10.

На фиг.6 изображено положение запорного механизма 5, связанное с положением фиксации, то есть со вторым положением соединительного устройства 1. Запорный механизм 5 можно легко освободить, прикладывая к рычагу 22 такое усилие, под воздействием которого он будет поворачиваться против часовой стрелки вокруг третьей точки 24 поворота.

Вследствие этого становится возможной быстрая и простая фиксация соединительного устройства 1 по настоящему изобретению при помощи формовочного стержня 10 посредством его соединительного участка 26.

Фиг.7 и 8 изображают второй и третий примерные варианты осуществления соответствующего изобретению соединительного устройства 1 для формовочных стержней 10 различных типов.

Изображенное на фиг.7 соединительное устройство 1 снабжено приемным участком 32, внутренний профиль поперечного сечения которого соответствует внешнему профилю поперечного сечения соединительного участка 26′ формовочного стержня 10. Этот соединительный участок 26′ представляет собой переходный элемент, например, цилиндрической формы, по отношению к формовочному стержню 10, во внутреннем пространстве 11 которого в данном примере имеется эластичная трубка 34, которая проходит через соединительный участок 26′, при этом ее левый конец образует загиб вокруг соединительного участка 26′ в приемном участке 32 базового элемента 2 соединительного устройства 1. На этот загиб опирается уплотнительный элемент 4 согласно данному выше описанию, обеспечивая герметичность в положении фиксации. Правый конец эластичной трубки 34 герметично закрывается при помощи заглушки 12. Другой конец соединительного участка 26 располагается в формовочном стержне 10. В примере, изображенном на фиг.7, конструктивный компонент 21 из армированного волокнами композиционного материала показан под внешней оболочкой 28, нанесенной с уплотнениями 29 на формовочный стержень 10 или на его оболочку. Эта внешняя оболочка 28 требуется для изготовления способом вакуумного нагнетания.

Фиг.8 изображает третий примерный вариант осуществления соответствующего изобретению соединительного устройства 1 аналогичной конструкции, предназначенного для изготовления конструктивного компонента 21 из армированного волокнами композиционного материала способом вакуумного нагнетания. В данном случае соединительный участок 26′ также представляет собой цилиндрический переходный элемент, как и на фиг.7. Однако здесь так называемая оболочка 27 стержня формовочного стержня 10, которая окружает стержень снаружи, расположена поверх соединительного участка 26′, а уплотнительный элемент 4, опирающийся в зоне 31 уплотнения на оболочку 27 стержня, обеспечивает герметичность в положении фиксации. Так же как и на фиг.7, базовый элемент 2 снабжен приемным участком 32, который имеет внутреннее поперечное сечение. Данный примерный вариант осуществления рассчитан, в числе прочих, на такие формовочные стержни, в которые на этапе отверждения требуется подавать отрицательное давление. На другом конце оболочка 27 стержня закрыта заглушкой 12.

Изобретение не ограничивается описанными выше примерными вариантами осуществления.

Например, вместо заглушки 12 можно использовать дополнительное соединительное устройство 1.

Помимо воздуха, в качестве рабочей среды можно также использовать различные газы.

Соединительное устройство 1 может иметь дополнительный штуцер (не показан) для контроля давления.

В случае третьего примерного варианта осуществления, изображенного на фиг.8, материал формовочного стержня 10 может быть удален механически. При выполнении этой операции соединительное устройство 1 может образовывать направляющую (не показано) для необходимого инструмента.

Более того, геометрия приемного участка может варьироваться различным образом.

Кроме того, формовочный стержень 10 может быть снабжен электрическим нагревательным устройством, подключаемым через соединительное устройство 1.

Список обозначений

1 соединительное устройство

2 базовый элемент

3 зажимной элемент

4 уплотнительный элемент

5 запорный механизм

6 соединительная сторона

7 приемная сторона

8 штуцер

9 отверстие

10 формовочный стержень

11 внутреннее пространство

12 заглушка

13 первая фаска

14 кромка

15 вторая фаска

16 первый буртик

17 второй буртик

18 первая уплотнительная поверхность

19 вторая уплотнительная поверхность

20 базовый конструктивный компонент

21 конструктивный компонент из армированного волокнами композиционного материала

22 рычаг

23 первая точка поворота

24 вторая точка поворота

25 третья точка поворота

26, 26′ соединительный участок

27 оболочка стержня

28 внешняя оболочка

29 уплотнение

30 загиб

31 зона уплотнения

32 приемный участок

33 нажимной участок

34 эластичная трубка

L1 переходная длина

L2 полезная длина

p давление

1. Соединительное устройство (1) для формовочного стержня (10), используемого для изготовления конструктивного компонента (21) из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической отрасли, включающее в себя:базовый элемент (2), снабженный приемным участком (32) для приема соединительного участка (26, 26′) формовочного стержня (10), причем вокруг приемного участка (32) выступает внешний участок базового элемента (2);зажимной элемент (3), выполненный с возможностью направленного перемещения на внешнем участке базового элемента (2) в направлении продольной оси базового элемента (2), причем зажимной элемент (3) захватывает внешний участок базового элемента (2) посредством нажимного участка (33);по меньшей мере, один уплотнительный элемент (4), размещенный в средней зоне приемного участка (32) базового элемента (2) таким образом, что его наружная поверхность прижимается к первой уплотнительной поверхности (18) внешнего участка базового элемента (2); изапорный механизм (5), который снабжен зажимным устройством с серьгой и рычагом (22), при этом зажимной элемент (3) выполнен с возможностью перемещения относительно базового элемента (2) с помощью запорного механизма (5) в положение фиксации, в котором кромка (14) нажимного участка (33) надавливает на уплотнительный элемент (4) и прижимает его ко второму буртику (17) базового элемента (2) так, что уплотнительный элемент (4) оказывается сдавлен таким образом, что он герметично прижимается ко второй уплотнительной поверхности (19) на соединительном участке (26, 26′) формовочного стержня (10) и к первой уплотнительной поверхности (18) на базовом элементе (2).

2. Устройство по п.1, отличающееся тем, что соединительный участок (26, 26′) формовочного стержня (10) выполнен в виде переходного элемента по отношению к формовочному стержню (10).

3. Устройство по п.1, отличающееся тем, что внешний профиль поперечного сечения указанного приемного участка (32) выполнен так, что соответствует внутреннему профилю поперечного сечения соединительного участка (26, 26′).

4. Устройство по п.1, отличающееся тем, что обеспечена возможность направленного перемещения зажимного элемента (3) на базовом элементе (2).

5. Устройство по п.4, отличающееся тем, что обеспечена возможность перемещения зажимного элемента (3) с помощью запорного механизма (5) в первое положение для освобождения соединительного участка (26, 26′), принятого в приемном участке (32) базового элемента (2), и во второе положение для фиксации зажимного элемента (3) по отношению к базовому элементу (2) и соединительному участку (26, 26′).

6. Устройство по п.1, отличающееся тем, что базовый элемент (2) снабжен, по меньшей мере, одним отверстием (9) для подачи в формовочный стержень (10) рабочей среды.

7. Устройство по п.1, отличающееся тем, что базовый элемент (2) снабжен, по меньшей мере, одним соединительным средством для передачи электрической энергии от источника энергии к электрическому блоку формовочного стержня (10).

8. Устройство по п.6 или 7, отличающееся тем, что отверстие (9) базового элемента (2) выполнено с возможностью направления и закрепления, по меньшей мере, одного инструмента для выполнения работ с формовочным стержнем (10) и/или его внутренним пространством (11).