Способ испытания безотказности устройства

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для испытания безотказности электронных и иных устройств, модель отказов которых соответствует экспоненциальному закону. Согласно изобретению испытывают устройство, для которого известны начальное R1 и конечное R0 значения контролируемого параметра и среднее время наработки до отказа Tcp. Испытание устройства проводят в течение заданной суммарной длительности T0 испытания, которая, по крайней мере, на порядок меньше среднего времени наработки до отказа Tcp устройства. Измеряют значение контролируемого параметра Rизм(T0) в момент наступления заданной суммарной длительности испытания и сравнивают его с граничным значением Rгр(T0) контролируемого параметра, рассчитанным согласно выражению:

Предложенный способ значительно сокращает продолжительность испытания устройства при одновременном повышении достоверности данных о его безотказности. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение предназначено для испытания безотказности любых электронных устройств, а также любых других устройств, модель отказов которых соответствует экспоненциальному закону.

Производство современных устройств различного назначения является одной из важнейших частей современной экономики любого развитого государства. Каждый прибор обладает рядом параметров, описывающих его свойства и позволяющих установить степень его пригодности для использования. Эти параметры подтверждаются после изготовления одиночного прибора или целой партии приборов.

Безотказность устройств - одна из важнейших характеристик в ряду основных параметров всех устройств. Она описывает способность устройств сохранять во времени в установленных пределах значения всех параметров, характеризующих возможность выполнять требуемые функции в заданных режимах и условиях применения. Иными словами, безотказность - непрерывное сохранение работоспособного состояния устройства в течение заданной продолжительности его работы.

Отказ устройства - нарушение или ухудшение его работоспособного состояния. Он возникает, если устройство перестает работать (катастрофический отказ), или его параметры снижаются, в процессе работы, ниже заданных величин. Поэтому, при достаточно длительной суммарной наработке устройства, обязательно наступает момент, когда один или несколько параметров его перестают соответствовать его техническим условиям, т.е. возникает отказ устройства.

В технических требованиях или технических условиях на устройство задается продолжительность средней наработки устройства до отказа Тcp или гамма-процентной наработки до отказа Tγ при заданной вероятности безотказной работы γ. Гамма-процентная наработка до отказа Tγ связана со средней наработкой до отказа Tcp следующим выражением:

где γ - вероятность безотказной работы устройства в процентах.

Поэтому, зная Tcp можно всегда вычислить Tγ.

При испытании безотказности суммарная наработка устройства должна подтверждать заданное значение Tcp. Подтверждение проводится с помощью измерения, по крайней мере, одного основного параметра устройства. Если после проведения суммарной наработки величина параметра удовлетворяет заданной, то подтверждается величина Tcp.

Длительность суммарной наработки рассчитывается в соответствии с методами, приведенными в различных ГОСТах, например ГОСТ 27.410-87.

Тогда, общая схема проведения испытания безотказности устройств выглядит следующим образом:

1. Устройство включается в рабочий режим и измеряется, по крайней мере, один заданный параметр.

2. При заданных внешних условиях окружающей среды выполняется работа устройства до достижения заданной суммарной длительности испытания. При ее проведении не превышается заданное максимальное время непрерывной работы, а в промежутках между циклами непрерывной работы может проводиться техническое обслуживание устройства (дозаправка, смазка и т.д.).

3. По истечении заданной суммарной длительности испытания измеряется тот же параметр устройства.

Величина параметра, измеренного в 3, может быть

а) меньше, чем его величина в 1, если во время работы его величина снижается;

б) больше, чем его величина в 1, если во время работы его величина повышается.

Как правило, при выполнении 2 проводятся дополнительные промежуточные измерения заданного параметра изделия.

4. Устройство считается выдержавшим испытание, если

а) величина параметра, измеренного в 3а, не ниже заданной величины;

б) величина параметра, измеренного в 3б, не выше заданной величины.

В противном случае останавливается сдача партии изделий заказчику до устранения причин отказа и положительных результатов повторного испытания на аналогичном изделии.

Как правило, средняя наработка устройств до отказа имеет величину порядка 10000 часов (4000-30000 ч). Легко подсчитать, что при испытании одного устройства она продлится более 1000 рабочих смен или более 100 рабочих недель, что при рабочей пятидневке составит не менее 2-х лет.

Поэтому продолжительность указанного испытания необходимо сокращать, сохраняя достоверность полученных данных. Это сокращение можно осуществить, например, одновременным испытанием нескольких изделий или целой их партии.

В случае изготовления одиночных сложных устройств, стоимость которых велика, такое испытание является слишком затратным, поскольку после проведения испытания на безотказность они вырабатывают свой ресурс по безотказности и списываются, т.к. становятся непригодны для дальнейшего функционирования.

Для таких устройств необходимо, чтобы продолжительность испытания составляла бы не более 5-10% от средней наработки устройства до отказа, но испытание являлось бы достаточно достоверным. В случае положительного результата испытанное устройство могло бы оставшиеся 90-95% времени работать по своему прямому назначению.

Прототипом заявляемого способа является способ испытания безотказности матричного фотоприемного устройства (МФПУ) ФУК2М, включающий работу двух МФПУ в течение 6460 часов каждое, при нормальных климатических условиях (НКУ) и при воздействии механических и климатических факторов (Технические условия БУТИ.432234.047 ТУ, Устройство фотоприемное матричное охлаждаемое, 2.8.1, 2.8.2, 2.8.5, Приложение Г, 2006 г.).

В указанном способе первоначально проводится наработка двух изделий при НКУ в течение 230 часов каждое, затем изделия испытываются в циклическом режиме до достижения суммарной продолжительности наработки 12920 час. Каждое изделие нарабатывает по шесть циклов. Длительность цикла 1000 часов.

Таким образом, каждое МФПУ должно наработать не менее 6460 часов. Этот промежуток времени включает 6418 часов работы при заданных температурах окружающей среды и 42 часа работы при воздействии механических факторов (ударов многократного действия и синусоидальной вибрации).

После проведения наработки проводится измерение заданного параметра, величина которого снижается в сравнении с начальным значением. Критерием отказа является ухудшение величины контролируемого параметра более чем на 30% от нормы ТУ.

Недостатком указанного способа является невысокая достоверность полученных данных о безотказности устройства. Дело в том, что если у каждого из испытанных устройств величина контролируемого параметра при сокращенной наработке снизится, например, на 28%, то отсутствует гарантия, что снижение не превысит 30% при полной наработке устройств.

Недостатком указанного способа является также слишком большая продолжительность испытания устройства и необходимость, для сокращения ее, испытывать несколько изделий, которые должны быть списаны после испытания. Это приводит к слишком высоким затратам на указанное испытание при сокращении его продолжительности всего лишь в два раза. Такая продолжительность испытания тормозит также и начало промышленного выпуска изделий.

Задачей заявляемого способа испытания безотказности устройства является сокращение продолжительности испытания устройства при одновременном повышении достоверности данных о его безотказности.

Технический результат достигается тем, что в известном способе испытания безотказности устройства, для которого известны начальное R1 и конечное R0 значения контролируемого параметра и среднее время наработки до отказа Tcp, проводят испытание устройства в течение заданной суммарной длительности T0 испытания, которая, по крайней мере, на порядок меньше среднего времени наработки до отказа Tcp устройства. Затем измеряют значение контролируемого параметра Rизм(T0) момент наступления заданной суммарной длительности испытания и сравнивают его с граничным значением Rгр(T0) контролируемого параметра, рассчитанного из следующего выражения:

Суммарную длительность испытания устройства могут нарабатывать циклами непрерывной работы с длительностью, меньшей То. В промежутке между циклами непрерывной работы могут выполнять, если это необходимо, техническое обслуживание устройства. Испытание проводят при заданном значении климатических параметров внешней среды или/и при заданном значении механических параметров, воздействующих на устройство.

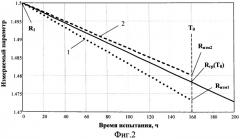

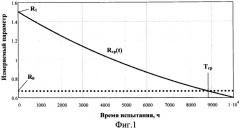

Предлагаемый способ испытания безотказности иллюстрируется следующими фигурами:

- Фиг.1 - график граничной кривой зависимости измеряемого параметра Rгр(t) от продолжительности испытания и прямой, отражающей минимально возможный уровень параметра R0, при t=Tcp для примера годного устройства.

- Фиг.2 - график, иллюстрирующий пример изменения измеряемого параметра во времени для двух изделий в процессе испытания.

Обоснуем заявляемый способ испытания безотказности устройства.

Зависимость вероятности безотказной работы испытуемого устройства от суммарного времени работы описывается следующим выражением:

где Tcp - среднее время наработки до отказа устройства.

Величина, обратная указанному времени, называется интенсивностью отказа изделия.

В технических требованиях к изделию задают граничное начальное Rгр0 и конечное значение контролируемого параметра R0, характеризующего работоспособность устройства. В случае уменьшения величины параметра в течение наработки Rгр0≥R0. В случае увеличения величины параметра во времени Rгр0≤R0. К испытанию допускают устройства с начальным значением параметра R1≥Rгр0, в случае уменьшения величины параметра в течение наработки, и с R1≤Rгр0 в случае увеличения величины параметра. Для заданного начального и конечного значений параметра в интервале 0≤t≤Tcp и экспоненциального механизма отказов существует лишь одна граничная кривая зависимости измеряемого параметра от времени R(t).

В случае снижения или повышения величины контролируемого параметра в течение наработки, эта кривая описывается следующими выражениями:

где T1 - среднее время ухудшения контролируемого параметра от измеренной величины R1 до заданной величины R0 за промежуток времени Тcp.

T1 легко находится из следующих соотношений:

или

Тогда при снижении величины контролируемого параметра в течение наработки:

а для повышения величины контролируемого параметра в течение наработки:

где Tcp - заданная величина среднего времени наработки до отказа устройства.

При любой продолжительности времени наработки t≤Tcp значение параметра устройства, выдерживающего требования безотказности, не может быть ниже R(t), если величина контролируемого параметра снижается в течение наработки, или выше этого значения, если его величина возрастает во время наработки.

Подставив значения T1 (7) и (8) в (3) и (4), получим одно общее выражение для граничной кривой изменения контролируемого параметра во времени

В случае снижения величины контролируемого параметра в течение наработки его величина в любой момент времени должна быть выше Rгр(t), если устройство выдерживает испытание. В случае повышения величины контролируемого параметра в течение наработки его величина в любой момент времени должна быть ниже Rгр(t), если устройство выдерживает испытание.

Поскольку значения R0, R1 и Tcp известны, то мы всегда можем вычислить граничное значение параметра в заданный момент времени.

Так, например, построим граничную кривую Rгр(t) годного устройства, для которого известны следующие параметры:

- измеренное начальное значение контролируемого параметра R1=1,5 Вт;

- конечное значение контролируемого параметра R0=0.67 Вт;

- среднее время до отказа устройства Tcp=8800 ч.

Для построения граничной зависимости Rгр(t) вышеуказанного устройства, используем формулы (3) и (7):

На фиг.1 показана граничная зависимость Rгр(t) годного устройства с R1=1,5 Вт.

На этой же фигуре пунктиром показана прямая, обозначающая конечное значение контролируемого параметра, отражающее минимально возможный уровень параметра-критерия годности при t=Tcp, a Rгр(Tcp)=R0=0.67 Вт, т.е. прямая R0 и кривая Rгр(t) пересекутся при t=Tcp.

Построенная граничная кривая Rгр(t) показывает нам изменение граничной величины контролируемого параметра за промежуток времени, равный 8800 ч.

Зададим промежуток времени - суммарную длительность испытания То, который, по крайней мере, на порядок меньше среднего времени наработки до отказа устройства (T0<<Tcp). Измерим величину Rизм(T0) и сравним ее с расчетным значением Rгр(T0).

Для устройства, удовлетворяющего требованиям безотказности, при уменьшении величины Rизм(t) во времени должно выполняться следующее неравенство:

а при увеличении величины Rизм(t) во времени - следующее неравенство:

Это означает, что изделие считается годным, если

Rизм(T0)-Rгр(T0)≥0 при уменьшении контролируемого параметра в процессе работы;

Rизм(T0)-Rгр(T0)≤0 при увеличении контролируемого параметра в процессе работы.

Рассмотрим использование заявляемого способа на конкретном примере.

Испытаем два изделия, которые имеют одинаковое начальное значение параметра-критерия годности R1=1,5 Вт и величина контролируемого параметра которых снижается в процессе испытания. Для этих изделий заданы среднее время наработки до отказа устройства Tcp≥8800 ч и конечное значение измеряемого параметра R0≥0.67 Вт, характеризующие годные устройства. Суммарную длительность испытания T0 установим равной 160 ч и изобразим ход испытания на рис.2.

Измеренная величина контролируемого параметра первого изделия в конце испытания длительностью 160 ч составит Rизм1(160 ч)=1.473 Вт, а измеренная величина контролируемого параметра второго изделия составит Rизм2(160 ч)=1.480 Вт.

Рассчитаем значение Rгр(160 ч), с которым мы будем сравнивать полученные значения Rизм1(160 ч) и Rизм2(160 ч).

Теперь используем выражение (10), которое предназначено для изделий, у которых величина параметра-критерия годности снижается в процессе испытания, и сравним рассчитанное значение Rгр(160 ч) с измеренными значениями Rизм1(160 ч) и Rизм2(160 ч).

Устройство 1, временная зависимость контролируемого параметра которого изображена кривой 1, не выдержит испытание, поскольку Rизм1(160 ч)-Rгр(160 ч)=-7 мВт<0.

Устройство 2, временная зависимость контролируемого параметра которого изображена кривой 2, выдержит испытание, т.к. Rизм2(160 ч)-Rгр(160 ч)=2 мВт>0.

Эти результаты подтверждаются и графически, т.к. кривая 1 проходит под граничной кривой Rгр(t), а кривая 2 расположена над ней.

Сокращение времени испытания составило 8640 ч или 98%. Достоверность полученного результата - максимальна.

Заявленный способ испытания безотказности позволяет сократить продолжительность испытания устройства и повысить достоверность заключения о безотказности устройства.

1. Способ испытания безотказности устройства, для которого известны начальное R1 и конечное R0 значения контролируемого параметра и среднее время наработки до отказа Tcp, отличающийся тем, что проводят испытание устройства в течение заданной суммарной длительности T0 испытания, которая, по крайней мере, на порядок меньше среднего времени наработки до отказа Tcp устройства, измеряют значение контролируемого параметра Rизм(T0) в момент наступления заданной суммарной длительности испытания и сравнивают его с граничным значением Rгр(T0) контролируемого параметра, рассчитанного из следующего выражения:

2. Способ испытания безотказности устройства по п.1, отличающийся тем, что суммарную длительность испытания устройства нарабатывают циклами непрерывной работы с длительностью, меньшей T0.

3. Способ испытания безотказности устройства по п.2, отличающийся тем, что в промежутке между циклами непрерывной работы проводится техническое обслуживание устройства.

4. Способ испытания безотказности устройства по п.1, отличающийся тем, что испытание проводят при заданном значении климатических параметров внешней среды.

5. Способ испытания безотказности устройства по п.1, отличающийся тем, что испытание проводят при заданном значении механических параметров, воздействующих на устройство.