Способ поверхностной лазерной обработки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области лазерной обработки поверхности материалов для использования в машиностроении и приборостроении для очистки поверхности от нежелательных слоев и загрязнений, придания заданных свойств поверхности конструктивных материалов и касается способа поверхностной лазерной обработки и устройства для его осуществления. Воздействуют на обрабатываемую поверхность сканирующим пучком импульсно-периодического лазерного излучения. Формируют пучок лазерного излучения с временной структурой в виде периодически повторяющихся серий световых импульсов. Циклически разворачивают каждую серию импульсов в полосу. Обеспечивают смыкание полос, образованных разверткой каждой из периодически повторяющихся серий импульсов. Ширина полосы воздействия равна поперечному размеру лазерного пучка на обрабатываемой поверхности. Устройство включает взаимосвязанные лазер и оптико-механическую систему. Лазер генерирует пучок излучения с временной структурой в виде периодически повторяющихся серий световых импульсов. В качестве оптико-механической системы установлены система формирования однородной пространственной структуры лазерного пучка и сканирующая система, на выходе которой расположен фокусирующий объектив. Компьютер соединен с блоком синхронизации, который, в свою очередь, связан с лазером и со сканирующей системой. Изобретение обеспечивает повышение производительности процесса очистки твердых поверхностей различных изделий. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области лазерной обработки поверхности материалов и может быть использовано в машиностроении и приборостроении для очистки поверхности от нежелательных слоев и загрязнений, а также придания заданных свойств поверхности конструкционных материалов.

Известен способ лазерной обработки металлических поверхностей сфокусированным пучком излучения непрерывного лазера, который перемещается по обрабатываемой поверхности в результате линейного сканирования [US патент №4015100, 1977 г.]. Недостатком данного способа является применение излучения непрерывного лазера, мощность которого достаточна для термообработки поверхности, но мала для выполнения операций, связанных с удалением поверхностного слоя, например оксидного, в испарительном режиме.

Известен способ очистки поверхности материалов, заключающийся в лазерном облучении обрабатываемой поверхности импульсно-периодическим излучением, которое генерирует лазер, работающий в режиме модуляции добротности резонатора [патент РФ №2104846]. В этом случае, плотность мощности лазерного излучения на обрабатываемой поверхности достаточна для реализации процесса удаления поверхностного слоя в режиме испарения.

Устройство для реализации способа содержит задающий генератор, согласующий телескоп, усилитель (квантрон), линзу, блок наведения на обрабатываемую поверхность. Задающий генератор представляет собой серийный твердотельный лазер, работающий в импульсно-периодическом режиме с модуляцией добротности резонатора, излучает лазерный пучок с однородным распределением интенсивности по сечению. Это излучение проходит через согласующий телескоп и поступает на усилительную линейку, представляющую собой серийные квантроны. В результате воздействия лазерного излучения на металлический образец на его поверхности возникают процессы испарения и абляции радиоактивной оксидной пленки. Недостатком способа очистки и устройства является наличие нескольких усилителей лазерного излучения, количество которых зависит от состояния обрабатываемой поверхности и ее размера. Это препятствует обработке изделий с разным состоянием поверхности без перестройки установки и, как следствие, делает невозможным автоматизацию процесса обработки. Кроме того, наличие усилителей в несколько раз увеличивает стоимость способа очистки поверхности.

Известны способ очистки поверхности и устройство для его осуществления, выбранные за прототипы [патент РФ №2297886]. Способ включает сканирование поверхности пучком импульсно-периодического лазерного излучения с частотой повторения и длительностью импульсов в диапазоне 5-100 Гц и 1-20 нс соответственно. Лазерная обработка состоит в последовательном облучении поверхности лазерными импульсами с интенсивностью, достаточной для испарения поверхностного слоя облучаемого материала. Перемещение импульсов по поверхности производится посредством изменения положения сканирующего зеркала, отражающего лазерное излучение. При этом в кожух оптико-механической системы подают газовый поток под определенным давлением.

Устройство для осуществления способа состоит из блока импульсного генерирования лазерного пучка, оптико-механической системы, помещенной в кожух и обеспечивающей перемещение периодически повторяющихся лазерных импульсов по обрабатываемой поверхности, блока программного управления. Лазерный луч перемещают с некоторым перекрытием очищенных участков. Способ-прототип и устройство для его реализации предусматривают очистку поверхности импульсно-периодическим лазерным излучением с небольшой частотой повторения импульсов в диапазоне 5-100 Гц, что не позволяет осуществлять обработку поверхности с высокой производительностью, что затрудняет возможность ее практического применения и является их недостатком.

Задачей предлагаемого изобретения является повышение производительности процесса очистки поверхности путем лазерной обработки твердых поверхностей различных изделий.

Предложен способ поверхностной лазерной обработки, заключающийся в том, что формируют пучок лазерного излучения с временной структурой в виде периодически повторяющихся серий световых импульсов и этим пучком сканируют обрабатываемую поверхность в циклическом (прерывистом) режиме: начало развертки каждой серии импульсов в полосу синхронизировано с началом формирования этой серии лазерных импульсов. Для последовательного покрытия всей обрабатываемой поверхности лазерным излучением обеспечивают смыкание полос, образованных разверткой каждой из периодически повторяющихся серий импульсов, причем ширина полосы воздействия равна поперечному размеру лазерного пучка на обрабатываемой поверхности.

Устройство для поверхностной лазерной обработки содержит взаимосвязанные лазер и оптико-механическую систему, лазер генерирует пучок излучения с временной структурой в виде периодически повторяющиеся серий световых импульсов, в качестве оптико-механической системы установлены система формирования однородной пространственной структуры лазерного пучка и сканирующая система. На выходе сканирующей системы установлен фокусирующий объектив. Компьютер соединен с блоком управления, который, в свою очередь, связан с лазером и со сканирующей системой.

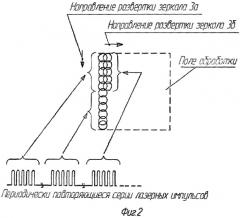

Способ поверхностной лазерной обработки заключается в том, что формируют пучок лазерного излучения с временной структурой в виде периодически повторяющихся серий коротких световых импульсов и интенсивностью, достаточной для инициации структурных изменений обрабатываемой поверхности. Воздействуют на часть обрабатываемой поверхности сформированным пучком лазерного излучения посредством пространственного сканирования, заключающегося в развертке каждой серии импульсов на обрабатываемой поверхности в полосу, ширина которой равна поперечному размеру лазерного пучка на обрабатываемой поверхности. Формирование непрерывной полосы осуществляют за счет частичного пространственного перекрытия отпечатков соседних лазерных импульсов серии или в случае лазерного пучка квадратного (прямоугольного) сечения смыкания границ соседних отпечатков лазерных импульсов на обрабатываемой поверхности. Сканирование поверхности осуществляют в циклическом (прерывистом) режиме: начало развертки каждой серии импульсов в полосу синхронизировано с началом формирования этой серии импульсов лазерного излучения. По окончании серии импульсов сканирование и соответственно развертка серии прерываются. С началом формирования следующей серии импульсов сканирование возобновляется и осуществляется развертка текущей серии импульсов в полосу, которая смыкается с предыдущей полосой. Таким образом, в циклическом режиме все серии импульсов последовательно друг за другом разворачиваются на обрабатываемой поверхности до ее полного покрытия лазерным излучением.

В предложенном способе формируется пучок лазерного излучения, в котором вместо одного мощного моноимпульса есть серия импульсов (10-100 штук импульсов в серии). Энергия каждого импульса серии раз в 5-7 меньше, чем энергия моноимпульса прототипа, но если суммировать энергию всех импульсов серии, то получиться значительно больше, чем у прототипа. Обычно энергия моноимпульса длительностью 10-30 нс не превышает одного джоуля. Генерация лазером без усилителей большей энергии на практике затруднительна по причине ограниченной возможности оптического затвора удерживать столь большую энергию в резонаторе лазера и возможности повреждения оптических элементов лазера. В случае генерации серии импульсов (10-100 штук) длительностью 10-30 нс энергия распределена между многими импульсами, которые разделены временным интервалом - энергия распределена во времени. Поэтому оптический затвор работает без проблем и повреждения оптических элементов лазера не происходит. Поверхностная обработка изделия, например очистка от ржавчины, производится с определенной плотностью мощности, обычно 1 Дж/см2. Имея в серии импульсов больше энергии, можно соответственно обработать большую площадь, чем моноимпульсом прототипа. Для распределения импульсов серии по обрабатываемой поверхности применяется метод циклического растрового сканирования. При одинаковой частоте повторения серий импульсов и моноимпульсов производительность предлагаемого метода в несколько раз выше, чем у прототипа. Совокупность отличительных признаков является существенной и необходимой для выполнения поставленной задачи. Таким образом, обеспечивают повышение производительности процесса и структурные изменения по всей обрабатываемой поверхности в результате ее полного циклического сканирования и формирования регулярного растра, состоящего из смыкающихся полос, образованных в результате развертки периодически повторяющихся серий световых импульсов.

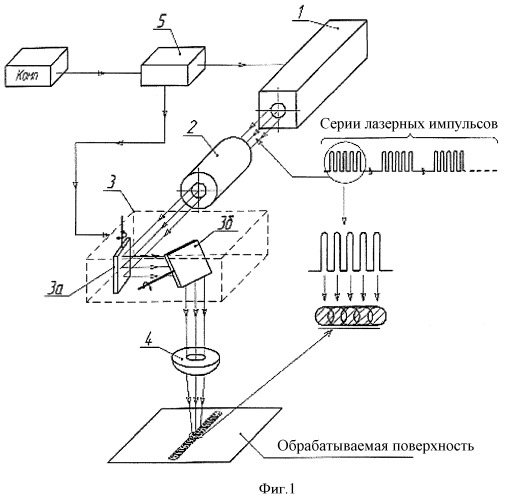

Установка состоит из лазера 1, работающего в режиме генерации периодически повторяющихся серий импульсов лазерного излучения, оптической системы формирования однородного лазерного пучка 2, например зеркальной двухкоординатной сканирующей системы 3, фокусирующего объектива 4, блока управления 5. Схематическое изображение установки представлено на фиг.1.

Лазер 1 представляет собой излучатель с импульсной ламповой или диодной накачкой, работающий в режиме модуляции добротности резонатора оптическим затвором. Для генерации периодически повторяющихся серий импульсов целесообразно использовать пассивный (фототропный) оптический затвор, например, из Cr:YAG. Вышедший из лазера пучок излучения направляется в оптическую систему формирования лазерного пучка 2, где выравнивается распределение интенсивности и при необходимости изменяется поперечный размер пучка. Далее лазерный пучок направляется в сканирующую систему 3, например двухкоординатный зеркальный сканер, представляющий собой два гальвопривода с плоскими зеркалами, закрепленными на осях гальвоприводов. Поворот первого по ходу луча зеркала 3а приводит к перемещению лазерного пучка в плоскости обработки по прямой линии и формированию полосы в результате воздействия на обрабатываемую поверхность серии импульсов лазерного излучения (фиг.1). Процесс поворота первого зеркала 3а синхронизирован с генерацией периодически повторяющихся серий лазерных импульсов: начало поворота совпадает с началом серии лазерных импульсов, а завершение поворота совпадает с окончанием серии лазерных импульсов. Скорость поворота зеркала 3а такова, что отпечатки соседних импульсов серии частично перекрываются. Если протяженность поля обработки больше длины полосы, то поворот зеркала возобновляется в момент начала генерации следующей серии импульсов. Формирование полосы продолжается, пока ее длина не сравняется с протяженностью поля обработки. Общая длина полосы воздействия соответствует протяженности требуемого поля обработки. Синхронизация обеспечивается блоком управления 5. После достижения длины полосы требуемой величины, а именно протяженности поля обработки, производится перемещение пучка лазерного излучения в перпендикулярном направлении относительно направления сформированной полосы (фиг.2). Перемещение пучка лазерного излучения осуществляется поворотом второго зеркала 36 сканирующей системы (фиг.1). Величина перемещения несколько меньше (на 5-10%) ширины полосы воздействия, что обеспечивает частичное перекрытие полос. Одновременно первое зеркало поворачивается и занимает положение, соответствующее направлению пучка лазерного излучения в начало поля обработки. Требуемые углы поворота зеркал сканирующей системы 3 задаются блоком управления 5 в соответствии с геометрией обрабатываемой поверхности. После поворота зеркал формируется следующая полоса в результате воздействия периодически повторяющихся импульсов лазерного излучения на обрабатываемую поверхность. Процесс формирования полос продолжается до полного облучения и заполнения обрабатываемой поверхности импульсами лазерного излучения. Таким образом, осуществляется заполнение импульсами лазерного излучения всей обрабатываемой поверхности в режиме прерывистого растрового сканирования. Необходимая интенсивность воздействия лазерного излучения на обрабатываемую поверхность обеспечивается его концентрацией на поверхности объективом 4.

Совокупность технических решений, заложенных в установку, позволяет получить следующие характеристики.

Лазер с пассивным затвором Cr:YAG, имеющим начальное пропускание на уровне 30%, генерирует серии лазерных импульсов с энергией единичного импульса до Еи=0.12 Дж при частоте следования импульсов 30 кГц и общем их количестве в серии n=25 штук. Частота повторения серий импульсов до f=100 Гц. В условиях воздействия на поверхность с плотностью энергии Е~1 Дж/см2 и перекрытием пятен в 10% по диаметру серия, состоящая из 25 импульсов, покрывает площадь S≈(1-0.1)×nEи/Е=18 см2. Следовательно, за одну секунду обрабатывается площадь поверхности S×f=1800 см2.

В прототипе генерируются импульсы лазерного излучения с пиковой мощностью 100 МВт, что соответствует энергии 2-0.5 Дж для лазерного импульса длительностью 5-20 нс. В условиях воздействия на поверхность с плотностью энергии Е~1 Дж/см2, перекрытием пятен в 10% по диаметру и f=100 Гц за одну секунду обрабатывается площадь поверхности не более 180 см2.

Производительность процесса поверхностной обработки в случае применения периодически повторяющихся серий лазерных импульсов возрастает на порядок и более. Таким образом, поставленная задача решена.

При одинаковой частоте повторения серий импульсов и моноимпульсов производительность предлагаемого способа в несколько раз выше, чем у прототипа.

Установка с перечисленными выше характеристиками, несомненно, может найти широкое применение в поточном промышленном производстве.

1. Способ поверхностной лазерной обработки, заключающийся в воздействии на обрабатываемую поверхность сканирующим пучком импульсно-периодического лазерного излучения, отличающийся тем, что формируют пучок лазерного излучения с временной структурой в виде периодически повторяющихся серий световых импульсов, циклически разворачивая каждую серию импульсов в полосу на обрабатываемой поверхности, обеспечивают смыкание полос, образованных разверткой каждой из периодически повторяющихся серий импульсов, причем ширина полосы воздействия равна поперечному размеру лазерного пучка на обрабатываемой поверхности.

2. Устройство для поверхностной лазерной обработки, включающее взаимосвязанные лазер и оптико-механическую систему, отличающееся тем, что устройство содержит лазер, генерирующий пучок излучения с временной структурой в виде периодически повторяющихся серий световых импульсов, в качестве оптико-механической системы установлены система формирования однородной пространственной структуры лазерного пучка и сканирующая система, фокусирующий объектив и компьютер, соединенный с блоком управления, который, в свою очередь, связан с лазером и сканирующей системой.