Система с защищенным турбонагнетателем в трубопроводе рециркуляции отработавших газов

Иллюстрации

Показать всеИзобретение относится к системе для обработки отработавших газов (ОГ). Сущность изобретения: система (1) для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС) (2) с заданным литражом (3), имеющая трубопровод (4) рециркуляции ОГ, которые при прохождении по трубопроводу (4) рециркуляции ОГ в направлении (9) потока ОГ взаимодействуют с турбонагнетателем (5), перед которым в направлении (9) потока ОГ в трубопроводе (4) рециркуляции ОГ предусмотрен сетчатый слой (6), площадь которого больше усредненного поперечного сечения (8) трубопровода (4) рециркуляции ОГ, отличающаяся тем, что сетчатый слой (6) содержит тканую сетку из тонких проволочек (11), в которой большинство отверстий (12) имеет ширину (13) от 0,1 до 0,25 мм и в которой предусмотрено два разных типа тонких проволочек, причем тонкие проволочки разных типов имеют различную толщину. Техническим результатом изобретения является обеспечение длительной работы турбонагнетателя при одновременном беспроблемном достижении при этом высокой эффективности его работы. 2 н. и 8 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к системе для обработки отработавших газов (ОГ) с целью снижения их токсичности, образующихся при работе двигателя внутреннего сгорания (ДВС) с заданным литражом, имеющей трубопровод рециркуляции ОГ, которые при своем прохождении по нему взаимодействуют с турбонагнетателем. Изобретение может найти применение главным образом в системах для обработки ОГ, образующихся при работе нестационарных ДВС, которыми оснащаются, например, автомобили.

Подобные системы для обработки ОГ с их рециркуляцией широко известны. Назначение подобных систем заключается в возврате отчасти еще не полностью нейтрализованных ОГ обратно в ДВС с целью обеспечить таким путем более полное превращение содержащихся в ОГ несгоревших углеводородов и/или дальнейшее превращение компонентов ОГ в безвредные вещества.

Для увеличения крутящего момента ДВС, а тем самым и для повышения их мощности обычно используют турбонагнетатель. Турбонагнетатель сжимает при этом впускаемый в цилиндры ДВС воздух, соответственно возвращаемые в ДВС отработавшие газы. Повышение плотности впускаемого в цилиндры ДВС воздуха и возвращаемых в ДВС отработавших газов позволяет прежде всего увеличить количество кислорода, поступающего в камеру сгорания в ДВС на каждом такте впуска. Поступление кислорода в камеру сгорания в большем количестве позволяет повысить полноту сгорания топлива и благодаря этому в конечном итоге повысить мощность двигателя. При этом тепловая и кинетическая энергия ОГ обычно используется для приведения во вращение работающей на ОГ турбины турбонагнетателя. Работающая на ОГ турбина в свою очередь приводит в действие компрессор в трубопроводе рециркуляции ОГ, соответственно во впускном трубопроводе.

Однако на практике было установлено, что компрессор турбонагнетателя иногда выходит из строя из-за значительного его повреждения попадающими в него и прежде всего в его рабочее колесо посторонними телами. Подобные посторонние тела представляют собой, в частности, фрагменты расположенных по ходу потока ОГ перед турбонагнетателем компонентов для обработки ОГ, куски покрытий, которыми снабжены такие компоненты для обработки ОГ, и/или же твердые вещества, добавляемые в ОГ в качестве добавки или образующиеся в выпускном трубопроводе.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача по меньшей мере частично решить рассмотренные выше технические проблемы, присущие уровню техники. Задача изобретения состояла прежде всего в разработке системы для обработки ОГ, которая обеспечивала бы длительную работу турбонагнетателя при одновременном беспроблемном достижении при этом высокой эффективности его работы, соответственно требуемого давления наддува.

Указанные задачи решаются с помощью системы, заявленной в п.1 формулы изобретения. Различные предпочтительные варианты выполнения предлагаемой в изобретении системы приведены в зависимых пунктах формулы изобретения. При этом следует отметить, что представленные по отдельности в формуле изобретения признаки могут использоваться в любом технически целесообразном сочетании друг с другом и могут образовывать тем самым другие варианты осуществления изобретения.

Предлагаемая в изобретении система для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания с заданным литражом, имеет трубопровод рециркуляции ОГ, которые (отработавшие газы) при прохождении по трубопроводу рециркуляции ОГ в направлении потока ОГ взаимодействуют с турбонагнетателем, перед которым в направлении потока ОГ в трубопроводе рециркуляции ОГ предусмотрен сетчатый слой, площадь которого больше усредненного поперечного сечения трубопровода рециркуляции ОГ. При этом сетчатый слой содержит тканую сетку из тонких проволочек, в которой большинство отверстий имеет ширину от 0,1 до 0,25 мм и в которой предусмотрено два разных типа тонких проволочек, причем тонкие проволочки разных типов имеют различную толщину.

Хотя в сетчатом слое в принципе можно использовать и нетканый материал из тонких проволочек с "хаотичным" или "неупорядоченным" их расположением, предлагаемое применение именно тканой сетки, своего рода металлической ткани, т.е. структуры, в которой образующие ее тонкие проволочки расположены упорядоченно друг относительно друга и взаимодействуют между собой, выгодно тем, что упорядоченное размещение тонких проволочек позволяет исключительно равномерно располагать их и образованные ими отверстия для прохождения потока ОГ на одинаковых расстояниях друг от друга. Обычно тонкие проволочки изготавливают из жаропрочного и коррозионно-стойкого материала, например из хром- и/или алюминийсодержащей стали.

В качестве тонких проволочек большего поперечного сечения предпочтительно использовать тонкие проволочки толщиной примерно от 100 до 300 мкм, а в качестве тонких проволочек меньшего поперечного сечения - тонкие проволочки толщиной примерно от 30 до 150 мкм.

Наиболее предпочтительно, чтобы большинство отверстий (или ячеек) шириной от 0,1 до 0,25 мм, составляло по меньшей мере 90% таких отверстий. Под "шириной" отверстий в случае некруглых отверстий подразумевается их наибольший размер. Сетчатый слой с отверстиями такой ширины способен эффективно задерживать посторонние тела, обеспечивая тем самым достаточно надежную защиту турбонагнетателя от повреждения ими, и одновременно с этим оказывает лишь незначительное влияние на давление рециркулируемых ОГ.

В принципе подобную систему можно использовать и в сочетании со стационарным ДВС, однако более предпочтительно использовать ее в сочетании с нестационарным ДВС. Предлагаемая в изобретении система предназначена для применения прежде всего в сочетании с ДВС с принудительным воспламенением рабочей смеси, с дизельными двигателями и иными аналогичным двигателями. Общим для таких ДВС является наличие у них определенного литража (рабочего объема). Под литражом подразумевается суммарный объем всех камер сгорания в ДВС. Литраж подобных ДВС может, в частности, варьироваться от 0,5 до 13,0 л, а у подавляющего большинства двигателей, устанавливаемых на выпускаемые в настоящее время автомобили, литраж составляет от 0,8 до 3,0 л.

В соответствии с изобретением, таким образом, предлагается размещать по ходу потока ОГ перед турбонагнетателем сетчатый слой. Под сетчатым слоем подразумевается прежде всего плоскостная структура. От известных фильтров подобный сетчатый слой отличается, например, отсутствием множества каналов, а вместо этого имеет большую по площади поверхность, на которую набегает поток ОГ. Сетчатый слой можно при этом выполнять в виде ровного слоя, перекрывающего поперечное сечение трубопровода рециркуляции ОГ, однако при определенных условиях его можно выполнять и в виде простых складчатых или сборных конструкций, например, по типу цилиндра, мешка, складки или иной аналогичной структуры. Обычно такая фасонная структура имеет лишь единственный входной канал, при прохождении по которому ОГ контактируют с преобладающей частью рабочей поверхности сетчатого слоя и прежде всего со всей его рабочей поверхностью.

По своим размерам или по своей площади сетчатый слой должен быть больше усредненного поперечного сечения трубопровода рециркуляции ОГ, т.е. сетчатый слой предпочтительно должен (по меньшей мере частично) располагаться не (только) параллельно поперечному сечению трубопровода рециркуляции ОГ, а (но и), например, должен иметь профильную структуру или должен располагаться наклонно к поперечному сечению трубопровода рециркуляции ОГ. В отношении усредненного поперечного сечения трубопровода рециркуляции ОГ следует отметить, что оно равно среднему значению по всей длине трубопровода рециркуляции ОГ. Обычно у легковых автомобилей диаметр трубопроводов рециркуляции ОГ составляет примерно 30 мм, а их усредненное поперечное сечение составляет, следовательно, около 700 мм2. Благодаря увеличенной площади рабочей поверхности сетчатого слоя ОГ могут проходить через него с гораздо меньшей потерей давления. Тем самым предлагаемое в изобретении решение позволяет эффективно защитить турбонагнетатель от повреждений и вместе с тем лишь незначительно ухудшает характеристики набегания потока ОГ на турбонагнетатель.

В одном из вариантов выполнения предлагаемой в изобретении системы на 1,0 л литража ДВС должно приходиться по меньшей мере 10 см2 площади рабочей поверхности сетчатого слоя. Более предпочтительно на 1,0 л литража ДВС должно приходиться по меньшей мере 25 см2 площади рабочей поверхности сетчатого слоя. Иными словами, при использовании предлагаемой в изобретении системы в сочетании, например, с дизельным двигателем с литражом 2,0 л в трубопроводе рециркуляции ОГ следует располагать сетчатый слой с площадью рабочей поверхности по меньшей мере 20 см2, предпочтительно по меньшей мере 50 см2. При этом при обычных для таких ДВС условиях движения потока ОГ в трубопроводе их рециркуляции потеря давления на сетчатом слое при работе ДВС, как правило, не превышает 20 мбар, прежде всего составляет максимум 10 мбар.

В еще одном варианте предлагается далее располагать сетчатый слой наклонно к направлению потока ОГ, проходящего по трубопроводу их рециркуляции. Наклонное набегание потока ОГ на сетчатый слой именно в сочетании с его выполнением больших размеров или большей площади по сравнению с усредненным поперечным сечением трубопровода рециркуляции ОГ способствует созданию таких условий движения потока ОГ, при которых потеря его давления остается незначительной. Преимущество этого варианта состоит, в частности, также в том, что при расположении сетчатого слоя наклонно к направлению потока ОГ увеличивается количество сквозных отверстий для прохода ОГ, и поэтому несмотря на локальное закупоривание некоторых отверстий сетчатого слоя потерю давления на нем в процессе рециркуляции ОГ по соответствующему трубопроводу удается тем не менее поддерживать на низком уровне.

В следующем варианте выполнения предлагаемой в изобретении системы трубопровод рециркуляции ОГ имеет локальное расширение в месте расположения сетчатого слоя. Сказанное означает, в частности, что в месте расположения сетчатого слоя трубопровод рециркуляции ОГ имеет увеличенное поперечное сечение. Тем самым в трубопроводе рециркуляции ОГ образуется своего рода диффузор, благодаря которому увеличивается живое сечение потока ОГ и в результате происходит замедление его движения в трубопроводе рециркуляции ОГ. Эта мера также позволяет до минимально возможной уменьшить потерю давления на сетчатом слое при прохождении через него потока ОГ. На участке локального расширения трубопровода рециркуляции ОГ его поперечное сечение предпочтительно должно увеличиваться по меньшей мере на 30%. Подобное расширение в предпочтительном варианте должно также охватывать участок соединения между собой отдельных частей трубопровода рециркуляции ОГ, таких, например, как фланцы или иные аналогичные конструктивные элементы. Тем самым одновременно обеспечивается возможность длительной и надежной фиксации сетчатого слоя между отдельными частями трубопроводов рециркуляции ОГ.

В следующем варианте выполнения предлагаемой в изобретении системы тонкие проволочки соединены между собой силами молекулярного сцепления (неразъемно). Даже несмотря на принципиально существующую возможность изготовления тканой сетки из тонких проволочек с уже отчасти достаточно прочным их соединением между собой за счет их переплетения и благодаря этому с длительным сохранением образованными ими отверстиями своей ширины и в этом случае может оказаться предпочтительным неразъемно соединять тонкие проволочки между собой силами молекулярного сцепления или присадочным материалом. В принципе тонкие проволочки можно при этом соединять пайкой (пайкой твердым припоем), спеканием и/или сваркой. Предпочтительно же в данном случае соединять тонкие проволочки между собой сваркой, прежде всего импульсной конденсаторной сваркой. При импульсной конденсаторной сварке через тонкие проволочки при их прижатии друг к другу пропускают электрический ток и при этом сваривают их.

В еще одном варианте выполнения предлагаемой в изобретении системы используют сетчатый слой, состоящий из нескольких отдельных слоев, которые соединены между собой. Один отдельный слой при этом обычно представляет собой сетчатую конструкцию из проволок и/или тонких проволочек. Эти металлические компоненты сетчатого слоя, соответственно отдельных слоев в предпочтительном варианте соединены между собой сваркой и при этом, в частности, непосредственно прилегают друг к другу. Отдельные слои могут выполнять разные функции, например фильтрующую функцию, крепежную или опорную функцию (функцию каркаса), токоподводящую функцию и иные функции. Дополнительно следует отметить, что отдельные слои прежде всего непосредственно соединены между собой, т.е. в соответствии с этим соединены между собой не только стенками выпускного трубопровода. Более того, отдельные слои могут быть соединены между собой дополнительными крепежными элементами и/или за счет непосредственного контакта друг с другом.

В этом отношении один из отдельных слоев предлагается выполнять в виде проволочной конструкции с ячейками размером по меньшей мере 5,0 мм. Тем самым такая проволочная конструкция выполнена с гораздо более крупными сквозными отверстиями (ячейками) и поэтому обладает существенно большей свободной проходимостью через нее потока ОГ. В соответствии с этим подобная проволочная конструкция выполняет в первую очередь крепежную или опорную функцию. В принципе проволочная конструкция и выполненный в виде тканой сетки сетчатый слой не обязательно должны иметь одинаковую площадь, однако более предпочтительно выполнять их с одинаковой площадью. Проволочную конструкцию предлагается далее изготавливать из (прежде всего толстых) проволок толщиной, примерно соответствующей указанным выше значениям.

Выполнение предлагаемой в изобретении системы по этому варианту наиболее предпочтительно в том случае, когда сетчатый слой расположен в направлении потока ОГ за керамическим фильтром с проницаемыми стенками каналов. Под фильтром с проницаемыми стенками каналов подразумеваются прежде всего так называемые фильтры закрытого типа, которые изготовлены из пористого материала в виде своего рода сотового элемента, каналы которого выполнены попеременно закрытыми (глухими) с его противоположных концов. Тем самым обеспечивается принудительное прохождение ОГ сквозь пористые стенки каналов сотового элемента. На практике было установлено, что именно при эксплуатации системы выпуска ОГ, в которой установлен подобный фильтр с проницаемыми стенками каналов, прежде всего из карбида кремния, от такого фильтра постоянно отделяются его фрагменты, которые повреждают расположенные далее по ходу потока ОГ компоненты системы их выпуска. По этой причине в рассматриваемом варианте и предлагается размещать подобный сетчатый слой по ходу потока ОГ после керамического фильтра с проницаемыми стенками каналов. Сетчатый слой при этом защищает прежде всего расположенный за ним турбонагнетатель от попадания в него фрагментов, отделившихся от керамического фильтра с проницаемыми стенками каналов.

В еще одном особенно предпочтительном варианте выполнения предлагаемой в изобретении системы сетчатый слой расположен между охладителем в трубопроводе рециркуляции ОГ и турбонагнетателем. Под "охладителем" при этом подразумевается прежде всего охладитель отработавших газов. Снижение температуры ОГ предназначенным для этой цели охладителем сопровождается некоторым падением скорости прохождения их потока по трубопроводу рециркуляции ОГ. Преимущество, связанное со снижением скорости потока ОГ, в свою очередь проявляется при их прохождении через сетчатый слой, поскольку потеря на нем давления в этом случае меньше, чем если бы через него проходили еще горячие ОГ с температурой, которую они имеют перед их охладителем.

Предлагаемая в изобретении система предназначена, как уже неоднократно указывалось выше, для использования прежде всего в автомобиле.

Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах представлены наиболее предпочтительные варианты осуществления изобретения, которыми, однако, его объем не ограничен. На прилагаемых к описанию чертежах, которые носят схематичный характер, в частности, показано:

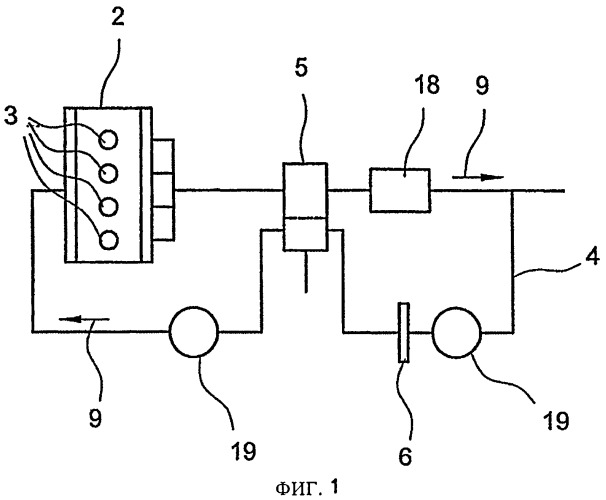

на фиг.1 - выполненная по первому варианту предлагаемая в изобретении система,

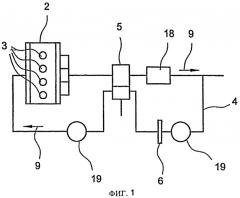

на фиг.2 - выполненный по предпочтительному варианту сетчатый слой,

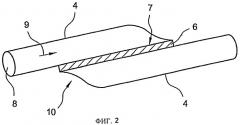

на фиг.3 - выполненный по другому варианту сетчатый слой и

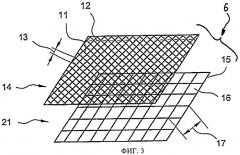

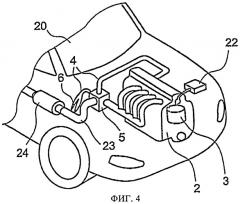

на фиг.4 - выполненная по другому варианту предлагаемая в изобретении система.

На фиг.1 схематично показана выполненная по первому варианту система 1 для обработки ОГ, образующихся при работе ДВС 2. ДВС 2 в данном случае имеет четыре цилиндра, каждый из которых имеет камеру сгорания. Суммарным объемом этих камер сгорания определяется литраж 3 ДВС 2. ОГ, образующиеся в ДВС 2 при его работе, выходят из ДВС 2 в направлении 9 их потока и проходят сначала через турбину турбонагнетателя 5, а затем попадают в керамический фильтр 18 закрытого типа (фильтр с проницаемыми стенками каналов). От выпускного трубопровода в точке, расположенной по ходу потока ОГ за керамическим фильтром 18, ответвляется трубопровод 4 рециркуляции ОГ, часть которых возвращается в направлении 9 их потока обратно в ДВС 2. После этого ОГ по трубопроводу 4 их рециркуляции сначала поступают в (необязательный) охладитель 19, в котором снижается температура ОГ. Далее ОГ проходят через сетчатый слой 6 и затем совместно с воздухом, необходимым для сгорания топлива, попадают в компрессор турбонагнетателя 5. После этого поток сжатых ОГ поступает, например, еще в один охладитель 19 (прежде всего в так называемый охладитель наддувочного воздуха) и в завершение вновь подается в ДВС.

На фиг.2 схематично показан конкретный вариант выполнения трубопровода 4 рециркуляции ОГ с размещенным в нем сетчатым слоем 6. Такой трубопровод 4 рециркуляции ОГ обычно выполнен с в основном круглым поперечным сечением, которое в соответствии с этим обозначено на чертеже как усредненное поперечное сечение 8. В конструкции трубопровода 4 рециркуляции ОГ предусмотрено расширение 10, в котором расположен сетчатый слой 6. В показанном на чертеже варианте оба участка трубопровода рециркуляции ОГ имеют по своего рода фланцу, выполненному сбоку в продольном направлении трубопровода рециркуляции ОГ. Эти фланцы предназначены главным образом для размещения сетчатого слоя 6, который тем самым расположен наклонно к направлению 9 потока ОГ и имеет площадь 7 рабочей поверхности, существенно превышающую усредненное поперечное сечение 8 трубопровода 4 рециркуляции ОГ. Подобный сетчатый слой характеризуется особо малой потерей на нем давления проходящего через него потока ОГ.

На фиг.3 схематично показан сетчатый слой 6 из нескольких отдельных слоев, а именно: из первого отдельного слоя 14 и второго отдельного слоя 21.

Первый отдельный слой 14 представляет собой тканую сетку из тонких проволочек 11. Эти тонкие проволочки 11 будучи переплетены друг с другом образуют между собой отверстия 12 шириной 13 по меньшей мере 0,08 мм. Второй же слой 21 представляет собой проволочную конструкцию 15 с ячейками 16 размером 17 по меньшей мере 5 мм. Проволочная тканая сетка и проволочная конструкция 15 соединены между собой сваркой, однако на чертеже они изображены по отдельности. В собранном же друг с другом состоянии оба этих отдельных слоя непосредственно прилегают друг к другу и соединены между собой сваркой, предпочтительно импульсной конденсаторной сваркой. Подобный сетчатый слой предпочтительно располагать в потоке ОГ тканой сеткой навстречу потоку ОГ, чтобы они сначала проходили через тканую сетку, а затем через проволочную конструкцию 15.

На фиг.4 схематично показана выполненная по другому варианту предлагаемая в изобретении система 1, размещенная в автомобиле 20. На этом чертеже также показан ДВС 2, литраж 3 которого определяется суммарным объемом его камер сгорания, одна из которых условно обозначена на чертеже. Работой ДВС 2, работой системы рециркуляции ОГ и аналогичными процессами обычно управляет система 22 управления двигателем. Образовавшиеся в ДВС 2 при его работе ОГ сначала также поступают в турбонагнетатель 5, а затем по выпускному трубопроводу 23 попадают в возможно предусмотренные каталитические нейтрализаторы 24. От выпускного трубопровода 23 ответвляется трубопровод 4 рециркуляции ОГ, ведущий к турбонагнетателю 5. ОГ до попадания по трубопроводу 4 их рециркуляции в турбонагнетатель 5 сначала также проходят через сетчатый слой 6. В рассматриваемом варианте сетчатый слой 6 выполнен в виде мешка, соответственно одинарной складки, собственная формоустойчивость (жесткость) которого обеспечивается прежде всего предусмотренной проволочной конструкцией. Поток сжатых турбонагнетателем 5 ОГ затем совместно с наддувочным воздухом подается обратно в ДВС 2.

Предлагаемые в изобретении меры направлены прежде всего на защиту турбонагнетателя, установленного в трубопроводе рециркуляции ОГ, и одновременно с этим оказывают минимально возможное влияние на поток ОГ и тем самым позволяют также длительно поддерживать давление наддува на требуемом уровне.

1. Система (1) для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС) (2) с заданным литражом (3), имеющая трубопровод (4) рециркуляции ОГ, которые при прохождении по трубопроводу (4) рециркуляции ОГ в направлении (9) потока ОГ взаимодействуют с турбонагнетателем (5), перед которым в направлении (9) потока ОГ в трубопроводе (4) рециркуляции ОГ предусмотрен сетчатый слой (6), площадь которого больше усредненного поперечного сечения (8) трубопровода (4) рециркуляции ОГ, отличающаяся тем, что сетчатый слой (6) содержит тканую сетку из тонких проволочек (11), в которой большинство отверстий (12) имеет ширину (13) от 0,1 до 0,25 мм и в которой предусмотрено два разных типа тонких проволочек, причем тонкие проволочки разных типов имеют различную толщину.

2. Система (1) по п.1, отличающаяся тем, что на 1,0 л литража (3) ДВС (2) приходится по меньшей мере 10 см2 площади (7) рабочей поверхности сетчатого слоя (6).

3. Система (1) по п.1 или 2, отличающаяся тем, что сетчатый слой (6) расположен наклонно к направлению (9) потока ОГ, проходящего по трубопроводу (4) их рециркуляции.

4. Система (1) по п.1 или 2, отличающаяся тем, что трубопровод (4) рециркуляции ОГ имеет локальное расширение (10) в месте расположения сетчатого слоя (6).

5. Система (1) по п.1, отличающаяся тем, что тонкие проволочки (11) соединены между собой силами молекулярного сцепления.

6. Система (1) по п.1 или 2, отличающаяся тем, что сетчатый слой (6) состоит из нескольких отдельных слоев (14, 21), которые соединены между собой.

7. Система (1) по п.6, отличающаяся тем, что один (21) из отдельных слоев представляет собой проволочную конструкцию (15) с ячейками (16) размером (17) по меньшей мере 5,0 мм.

8. Система (1) по п.1 или 2, отличающаяся тем, что сетчатый слой (6) расположен в направлении (9) потока ОГ за керамическим фильтром (18) с проницаемыми стенками каналов.

9. Система (1) по п.1 или 2, отличающаяся тем, что сетчатый слой (6) расположен между охладителем (19) в трубопроводе (4) рециркуляции ОГ и турбонагнетателем (5).

10. Автомобиль (20) с по меньшей мере одной системой (1) по одному из пп.1-9.