Пултрузионный способ изготовления непрерывного профиля

Иллюстрации

Показать всеИзобретение относится к способу изготовления непрерывного профиля методом пултрузии, по меньшей мере, из одной полосы препрега. Способ заключается в том, что, по меньшей мере, одну полосу препрега сначала подвергают предварительному формованию в устройстве предварительного формования, затем циклически пропускают через нагреваемое устройство формования под давлением для формирования окончательной геометрии поперечного сечения. Затем осуществляют окончательное отверждение профиля в устройстве окончательного упрочнения. При этом помещают, по меньшей мере, одну непрерывную вставку, которая имеет поперечное сечение по существу треугольной формы, по меньшей мере, в один участок профиля с радиальным изгибом. Причем вставку выполняют из множества непрерывных волокон, сплетенных друг с другом. Достигаемый при этом технический результат заключается в обеспечении высокой и надежной воспроизводимости требуемых размеров изготавливаемого профиля. 8 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления непрерывного профиля методом пултрузии, по меньшей мере, из одной полосы препрега, в котором, по меньшей мере, одна полоса препрега сначала подвергается предварительному формованию в устройстве предварительного формования и затем циклически пропускается через нагреваемое устройство формования под давлением, где создается окончательная геометрия поперечного сечения, и, наконец, окончательное отверждение профиля происходит в устройстве окончательного упрочнения.

Уровень техники

С целью снижения веса, в самолетостроении все большее распространение получают компоненты из композиционного материала, выполненные с применением эпоксидных смол, армированных углеродными волокнами. В качестве примера, внутренние стороны крыльев воздушного судна усилены стрингерами, выполненными из армированного углеродными волокнами композиционного материала. Кроме того, поперечные элементы, выполненные с применением эпоксидных смол, армированных углеродными волокнами, все более широко используются в пассажирских воздушных судах для усиления пола.

Основная проблема при изготовлении таких компонентов из композиционных материалов заключается в необходимости обеспечить непрерывность технологического процесса, что позволяет получить достаточное количество компонентов из композиционного материала наивысшего уровня качества, в частности в виде непрерывного профиля, и в то же самое время обеспечивает достаточно надежную воспроизводимость точных размеров окончательных изделий. Замысел заключается также в том, чтобы на этапе изготовления число отбракованных деталей было сведено к минимуму, например, таких деталей, в которых есть воздушные раковины или трещины, и в то же самое время технологический процесс должен допускать максимальную степень автоматизации.

Одним из известных технологических процессов, который удовлетворяет большинству этих требований, является процесс, известный как «усовершенствованный» процесс пултрузии (процесс ADP).

В этом процессе («непрерывные») полосы препрега сматывают с больших подающих бобин и при помощи устройства предварительного формования придают им форму, чтобы получить непрерывный профиль с поперечным сечением приблизительно Н-образной формы. После этого профиль пропускают через нагреваемое устройство формования под давлением, в котором благодаря одновременному воздействию давления и тепла профиль приобретает окончательную требуемую форму поперечного сечения. С этой целью устройство формования под давлением снабжено несколькими пресс-формами, которые в закрытом состоянии точно воспроизводят форму поперечного сечения профиля. Профиль не пропускают непрерывно через устройство формования под давлением, а вместо этого его сначала открывают и при помощи тягового устройства в устройстве формования под давлением подают заготовку предварительно отформованного профиля, длина которой соответствует длине пресс-формы. После этого устройство формования под давлением закрывают и под воздействием давления и тепла профиль приобретает окончательную форму поперечного сечения. Устройство формования под давлением остается закрытым до тех пор, пока профиль не отвердеет до такой степени, чтобы его собственная стабильность была достаточна для прохождения последующих этапов технологического процесса. После того как будет достигнута нужная степень отверждения, устройство формования под давлением открывают и в него при помощи тягового устройства подают следующую заготовку профиля, предварительно отформованного в устройстве предварительного формования. Предпочтительно, чтобы окончательное отверждение непрерывной заготовки профиля не происходило до тех пор, пока она не достигнет устройства окончательного упрочнения. Перемещение профиля через систему происходит непрерывно, или рабочими циклами, которые следуют один за другим. Длину заготовки, подаваемой в устройстве формования под давлением, можно выбрать так, чтобы она была немного меньше одной рабочей длины устройства формования под давлением, благодаря чему на профиле образуются узкие участки перекрывания, которые дважды подвергаются формованию и предварительному отверждению в устройстве формования под давлением, в результате чего, несмотря на пошаговое перемещение, непрерывная заготовка профиля подвергается непрерывной технологической обработке, без каких-либо разрывов.

После прохождения через тяговое устройство профиль, в конечном счете, приобретает нужные размеры и/или отрезается по длине в расположенном далее отрезном устройстве. На этом этапе можно, например, разделить профиль с поперечным сечением Н-образной формы вдоль вертикальной стенки, соединяющей полки, чтобы получить два профиля с поперечным сечением Т-образной формы, которые могут служить, например, в качестве стрингеров для усиления аэродинамических поверхностей.

Этот известный процесс ADP допускает почти полную автоматизацию с производительностью до 2 метров профиля в час, позволяя получить любую нужную форму поперечного сечения и обеспечивая высокий уровень сохранения правильных размеров.

Для известных процессов пултрузии характерна проблема, которая заключается в наличии участков профилей с радиальным изгибом, где полосы препрегов соединяются друг с другом под углом примерно 90°, образуя неопределенную полость, которая, как правило, имеет форму (треугольного) клина. Эта полость ничем не заполнена и может стать причиной, например, отклонения фактической геометрической формы профилей от требуемой. Профили с таким дефектом отправляют в брак.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение способа изготовления непрерывных профилей из армированных волокнами композиционных материалов методом пултрузии, который позволяет избежать описанных выше недостатков.

Эта задача решается за счет использования способа, обладающего признаками п.1 формулы изобретения.

Если, по меньшей мере, в один участок профиля с радиальным изгибом ввести, по меньшей мере, одну непрерывную вставку, в частности, во время процесса предварительного формования, то полости, неизбежно возникающие на участке с радиальным изгибом в ходе процесса пултрузии, будут определенным образом заполнены вставкой или непрерывной вставкой, тем самым предотвращая отклонение геометрической формы профиля, которое, в частности, может принимать вид бокового углового смещения вертикальной стенки на полках профиля с поперечным сечением, например, Н-образной формы, вследствие чего угол между стенкой и полками не будет равен 90°.

Для получения полос препрега (предварительно пропитанного материала) можно применять любую комбинацию армирующих волокон и подходящих термореактивных и/или термопластичных искусственных смол. Однако предпочтительно использовать полосы препрега, образованные структурой, состоящей из армирующих углеродных волокон, пропитанных эпоксидной смолой. Структура с армирующими углеродными волокнами может, например, состоять из отдельных углеродных волокон, ровницы из углеродных волокон, сетки из углеродных волокон, ткани из углеродных волокон или из любой их комбинации. Можно также использовать стеклянные волокна, волокна Kevlar® или природные волокна.

Непрерывно сплетенные армирующие волокна образуют, по меньшей мере, одну пултрузионную вставку, форма поперечного сечения которой приблизительно соответствует форме равнобедренного треугольника, равные продольные стороны которого втянуты внутрь и имеют форму дуги. Армирующие волокна, использованные для формирования пултрузионной вставки или непрерывной вставки, могут быть такими же, как и армирующие волокна, используемые в полосах препрега. Для формирования вставки предпочтительно использовать сплетенные углеродные волокна, которые направлены под углом 0° и/или ±45°. В качестве альтернативы, для формирования вставки можно также использовать стеклянные волокна, арамидные волокна, керамические волокна, волокна термопластического материала или любое сочетание этих типов волокон. Можно использовать волокна термопластического материала, поскольку в окончательной конструкции профиля вставка не является воспринимающим нагрузку элементом, после того как закончится ее функция заполнения и поддержки в течение процесса пултрузии.

Способ добавления, по меньшей мере, одной вставки в ходе технологического процесса не отличается от способа добавления полос препрега, сматываемых с одной или более бобин.

Полосы плетеной ткани из полимерного материала, армированного углеродными волокнами, полосы однонаправленной ткани из полимерного материала, армированного углеродными волокнами, или волокна полимерного материала, армированного углеродными волокнами, когда их используют для формирования вставок, характеризуются низкой собственной стабильностью, а под действием давления могут образовывать структуры с плохо обозначенными границами. Результатом может стать чрезмерное сжатие на закругленной стороне и недостаточное сжатие на другой стороне, что может привести к невозможности добиться требуемого уровня качества на закругленных участках с точки зрения объемного содержания волокон. В противоположность этому, сплетенные вставки имеют, по существу, большую собственную стабильность и самопроизвольно располагаются по форме треугольника, то есть сплетенные вставки автоматически занимают нужное положение. Соответственно, для способа согласно изобретению применение сплетенных вставок является предпочтительным.

Вставка может быть сформирована из сплетенных сухих армирующих волокон. В этом случае вставку обычно пропускают через ванну со смолой, расположенную перед устройством формования под давлением, чтобы обеспечить достаточное насыщение вставки синтетической смолой, прежде чем она попадет в устройство формования под давлением. В качестве альтернативы, прохождение ванны со смолой можно пропустить, если имеющиеся полосы препрегов в достаточной степени насыщены синтетической смолой, тем самым обеспечивая достаточное насыщение вставки смолой, которая отжимается в устройстве формования под давлением. Способ согласно изобретению допускает квазинепрерывное изготовление профилей с поперечным сечением сложной формы, с применением композиционных материалов, в частности с применением армированных углеродными волокнами эпоксидных смол.

В дальнейших пунктах формулы изобретения содержится описание дальнейших предпочтительных вариантов осуществления пултрузионного способа согласно изобретению.

Способ согласно изобретению проиллюстрирован более подробно на примере профиля с поперечным сечением Н-образной формы. В принципе, данный способ позволяет, в частности, изготавливать профили с поперечным сечением, форма которого постоянна в продольном направлении, среди которых, например, профили с поперечным сечением Т-образной, Х-образной, L-образной формы или другой формы. Способ может быть соответствующим образом модифицирован, чтобы можно было объединять полосы препрега для изготовления профилей с поперечным сечением другой формы. Области угловых соединений, которые согласно изобретению заполняют определенным образом для получения постоянной толщины компонента на участках с радиальным изгибом, образуются там, где сходятся вместе полосы препрега, кромки которых образуют угол.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения подробно объясняются с помощью приложенных чертежей,

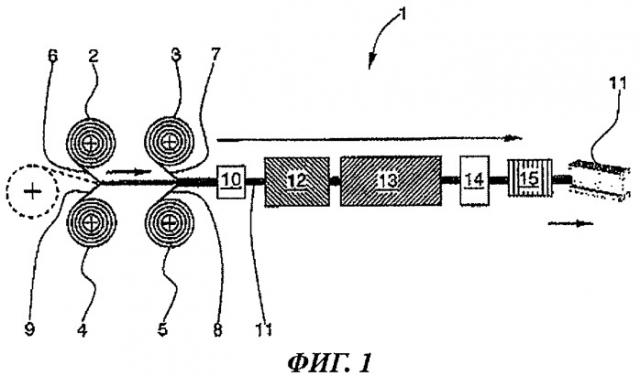

где фиг.1 показывает схему системы для осуществления пултрузионного процесса;

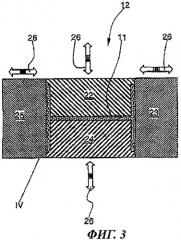

фиг.2 показывает изготовление профиля с поперечным сечением Н-образной формы из четырех изначально плоских полос препрега;

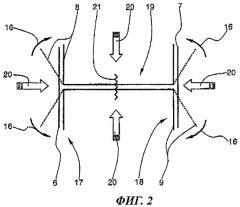

фиг.3 показывает нагреваемое устройство формования под давлением в разрезе;

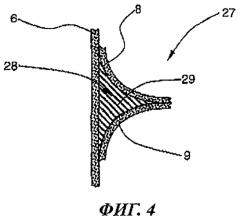

фиг.4 показывает увеличенное изображение элемента по фиг.3; и

фиг.5 показывает вставку в разрезе.

На чертежах одинаковые конструктивные элементы обозначены одинаковыми номерами позиций.

Осуществление изобретения

На фиг.1 показана схема пултрузионной системы, которая пригодна для осуществления «усовершенствованного» пултрузионного процесса и в которой используются «непрерывные» полосы препрега.

Устройство 1 включает в себя, в числе прочего, четыре (подающие) бобины 2-5 с полосами 6-9 препрега. Для того чтобы препятствовать слипанию полос 6-9 препрега друг с другом, на одной стороне полос 6-9 препрега предусмотрена легко отслаивающаяся разделительная пленка. Толщина материала полос 6-9 препрега подходит для изготовления профиля с поперечным сечением нужной формы, так же как и их ширина. Бобина, показанная прерывистой линией, но не показанная более подробно, условно изображает устройство для модифицированного процесса согласно изобретению, с применением вставки (см. фиг.3-5).

В районе устройства 10 предварительного формования полосы 6-9 препрега сводят воедино и прессуют в форме, благодаря чему на этом первом этапе получается близкая к требуемой форма поперечного сечения изготавливаемого профиля 11. Устройство 10 предварительного формования снабжено большим количеством валков и роликов с разделительным покрытием, которые отгибают под углом кромки некоторых из, предпочтительно не менее четырех, полос 6-9 препрегов, после чего эти полосы сводят вместе с плоскими полосами 6-9 препрегов для получения профиля.

Устройство 12 формования под давлением расположено после устройства 10 предварительного формования. Окончательное формообразование профиля происходит в устройстве 12 формования под давлением благодаря одновременному воздействию давления и тепла. Для этой цели устройство 12 формования под давлением снабжено несколькими металлическими пресс-формами (не показаны на фиг.1), которые в закрытом положении точно повторяют форму поперечного сечения изготавливаемого профиля 11. В каждом случае направление движения профиля 11 через устройство 1 показано горизонтальными черными стрелками.

Профиль 11 не протягивают непрерывно через все устройство 1. Вместо этого профиль 11 проходит через устройство 1 последовательными циклами в виде продольных секций, длина каждой из которых приблизительно соответствует продольному размеру устройства 12 формования под давлением. На этом этапе технологического процесса пресс-формы устройства 12 формования под давлением сначала разделяют до такой степени, чтобы в устройстве 12 формования под давлением можно было беспрепятственно втянуть секцию профиля 11 определенной длины. После этого устройство 12 формования под давлением полностью закрывают, и происходит окончательное формообразование и частичное отверждение этой секции профиля 11 благодаря одновременному воздействию давления и тепла. Соответствующая секция профиля 11 остается в устройстве 12 формования под давлением до тех пор, пока профиль 11 не обретет достаточную первоначальную собственную механическую стабильность для прохождения последующих этапов технологического процесса. После устройства 12 формования под давлением расположено устройство 13 окончательного упрочнения, в котором происходит окончательное отверждение профиля 11. После устройства 13 окончательного упрочнения расположено тяговое устройство 14, при помощи которого профиль 11 последовательными циклами протягивают через систему.

В отрезном устройстве 15 профиль приобретает свой заданный размер. В отрезном устройстве 15 может производиться не только подрезка кромок профиля, но, например, если профиль имеет поперечное сечение Н-образной формы, его стенку можно полностью разделить в продольном направлении, получив в результате два непрерывных профиля с поперечным сечением Т-образной формы.

Описанное выше устройство 1 позволяет непрерывно производить профили, состоящие из композиционного материала и имеющие поперечное сечение почти любой требуемой формы, при условии, что устройство 12 формования под давлением снабжено подходящими пресс-формами, и на четырех (подающих) бобинах 2-5 имеется достаточное количество полос 6-9 препрега из материала нужной ширины и толщины.

На фиг.2 показан процесс формирования профиля 11 с поперечным сечением Н-образной формы из четырех полос 6-9 препрега.

Профиль 11 формируют из полос 6-9 препрега. Полосы 8 и 9 препрега изначально имеют плоскую форму, но в устройстве предварительного формования их кромки складываются или отгибаются под углом в направлении маленькой черной стрелки 16, чтобы каждая полоса приобрела форму профиля с поперечным сечением U-образной формы. Прерывистые линии полос 8 и 9 препрега символически изображают одну из нескольких промежуточных стадий процесса формования, которые не показаны более подробно. Полосы 6 и 7 препрега остаются, по существу, в недеформированном состоянии и образуют часть полок 17 и 18, которые с двух сторон примыкают к стенке 19 профиля 11. Профиль 11 с поперечным сечением Н-образной формы получают путем сведения вместе полос 6-9 препрега в направлении, обозначенном большими белыми стрелками 20. Зигзагообразная линия 21 разреза представляет возможную точку разделения для получения в отрезном устройстве 15 двух профилей с поперечным сечением Т-образной формы из одного профиля с поперечным сечением Н-образной формы.

На фиг.3 показана последовательность технологических операций в устройстве 12 формования под давлением.

В показанном примере изобретения устройство 12 формования под давлением включает в себя четыре нагреваемые пресс-формы 22-25, которые под действием высокого давления сводят вместе или сжимают вместе в направлении, обозначенном двусторонними стрелками 26. В результате происходит окончательное формование профиля 11 и его предварительное отверждение таким образом, что он приобретает размерную стабильность, которой достаточно для прохождения последующих этапов технологического процесса. Чтобы достичь достаточного предварительного отверждения профиля 11 в устройстве 12 формования под давлением, пресс-формы 22-25 нагревают до температуры отверждения эпоксидной смолы, в диапазоне от 120°С до 250°С.

При помощи тягового устройства 14 профиль 11 прерывисто протягивают через устройство 12 формования под давлением. Устройство 12 формования под давлением открывают в первый раз для того, чтобы можно было ввести продольную секцию профиля 11 такой длины, которая приблизительно соответствует длине пресс-форм устройства 12 формования под давлением. Здесь могут иметь место перекрывания, чтобы формование и предварительное отверждение в устройстве 12 формования под давлением происходило непрерывно, и профиль не имел разрывов. Возможно, в частности, что два оконечных участка профиля 11, находящиеся внутри устройства 12 формования под давлением, дважды подвергнутся формованию и предварительному отверждению.

Затем устройство 12 формования под давлением закрывают с применением высокого давления, после чего, благодаря одновременному воздействию давления и тепла, происходит фактическое формирование и предварительное отверждение профиля 11.

После завершения формования и предварительного отверждения устройство 12 формования под давлением открывают и профиль 11 при помощи тягового устройства 14 перемещают вперед на длину следующей продольной секции. После этого начинается следующий цикл технологического процесса. Движение открывания и закрывания пресс-форм 22-25 устройства 12 формования под давлением показано большими двусторонними белыми стрелками 26.

Область, окруженная на профиле 11 овальной прерывистой линией, отображает один из двух «участков с радиальным изгибом», которые должны быть заполнены («непрерывной» пултрузионной) вставкой при помощи процесса согласно изобретению.

На фиг.4 показан участок с радиальным изгибом профиля 11, где полосы 6, 8 и 9 препрега соединяются друг с другом.

Участок 27 с радиальным изгибом неизбежно образуется, когда полосы 6, 8 и 9 препрега входят в соприкосновение друг с другом, вследствие чего невозможно в нужной степени («бесконечно») уменьшить радиус изгиба двух полос 8 и 9 препрега при выполнении операции отгибания кромок. На этом участке с радиальным изгибом образуется полость 28, и технологический процесс согласно изобретению предусматривает заполнение этой полости вставкой 29, полученной из непрерывно сплетенных разнообразных армирующих волокон и/или наполняющих волокон. В результате происходит полное и более точное заполнение полости 28.

Форма поперечного сечения пултрузионной вставки приблизительно соответствует форме равнобедренного треугольника, каждая из равных сторон которого вогнута внутрь и имеет форму дуги (см. фиг.5). Будучи функцией формы поперечного сечения полости 28, возникающей на соответствующем участке 27 с радиальным изгибом, форма поперечного сечения вставки 29 может быть любой в зависимости от требований.

Вставка 29, предпочтительно непрерывно сплетенная, как правило, состоит из армирующих волокон, таких же, как и армирующие волокна, используемые в полосах 6-9 препрега. Армирующие волокна и/или наполняющие волокна внутри вставки 29 могут, например, быть сориентированы в пространстве под углом 0° и/или ±45° по отношению к продольной оси профиля 11. Примерами армирующих волокон, которые можно использовать, являются стеклянные волокна, арамидные волокна, волокна термопластического материала или любое сочетание этих типов волокон. Состав смолы, в которую внедряют армирующие волокна или наполняющие волокна вставки 29, может быть таким же, как у смолы, которая использована в полосах 6-9 препрега.

На фиг.5 показано поперечное сечение вставки 29.

Поперечное сечение вставки 29 имеет, по существу, треугольную форму. Равные стороны 30 и 31 этого треугольника вогнуты внутрь и имеют форму дуги (в виде сегмента окружности), в то время как основание 32 треугольника остается прямым. При изготовлении, в частности, профилей с поперечным сечением Н-образной формы такая геометрическая форма обеспечивает идеальное заполнение полостей, возникающих на участках профиля 11 с радиальным изгибом. Например, в случае профилей с поперечным сечением Н-образной формы, выполненных из композиционных материалов, вставка 29, в частности, предотвращает угловое смещение (центральной) стенки профиля 11 относительно полок (отклонение от заданного угла 90°), следствием которого может стать изменение толщины материала на участке 27 с радиальным изгибом. В районе бобин 2-5 предпочтительно размещена по меньшей мере одна дополнительная (подающая) бобина для по меньшей мере одной непрерывной вставки 29. Место, где вставка 29 вводится между полосами 6-9 препрега, предпочтительно находится перед устройством 10 предварительного формования. В качестве альтернативы, по меньшей мере одна вставка 29 может размещаться между и/или на полосах 6-9 препрега после прохождения через устройство 10 предварительного формования. Длина основания 32 вставки 29 составляет до 4 мм и является функцией размеров изготавливаемого профиля 11.

В ходе технологического процесса согласно изобретению вставку 29, выполненную из непрерывно сплетенных армирующих волокон или наполняющих волокон, сматывают по меньшей мере с одной дополнительной бобины и вводят в технологический процесс (см. фиг.1, на котором бобина показана прерывистой линией).

Поперечное сечение вставки, которую можно получить в процессе плетения и которую можно использовать, может быть не только треугольной формы, но также и круглым или многоугольным.

Список обозначений

| 1 | Устройство |

| 2 | Бобина |

| 3 | Бобина |

| 4 | Бобина |

| 5 | Бобина |

| 6 | Полоса препрега |

| 7 | Полоса препрега |

| 8 | Полоса препрега |

| 9 | Полоса препрега |

| 10 | Устройство предварительного формования |

| 11 | Профиль |

| 12 | Устройство формования под давлением |

| 13 | Устройство окончательного упрочнения |

| 14 | Тяговое устройство |

| 15 | Отрезное устройство |

| 16 | Стрелка |

| 17 | Полка |

| 18 | Полка |

| 19 | Стенка |

| 20 | Стрелка |

| 21 | Линия разреза |

| 22 | Пресс-форма |

| 23 | Пресс-форма |

| 24 | Пресс-форма |

| 25 | Пресс-форма |

| 26 | Двусторонняя стрелка |

| 27 | Участок с радиальным изгибом |

| 28 | Полость |

| 29 | Вставка |

| 30 | Сторона равной длины |

| 31 | Сторона равной длины |

| 32 | Основание |

1. Способ изготовления непрерывного профиля (11) методом пултрузии, по меньшей мере, из одной полосы препрега (6-9), в котором, по меньшей мере, одну полосу препрега (6-9) сначала подвергают предварительному формованию в устройстве (10) предварительного формования, затем циклически пропускают через нагреваемое устройство (12) формования под давлением для формирования окончательной геометрии поперечного сечения и в заключение осуществляют окончательное отверждение профиля в устройстве (13) окончательного упрочнения, при этом помещают, по меньшей мере, одну непрерывную вставку (29), которая имеет поперечное сечение, по существу, треугольной формы, по меньшей мере, в один участок (27) профиля (11) с радиальным изгибом, отличающийся тем, что вставку (29) выполняют из множества непрерывных волокон, сплетенных друг с другом.

2. Способ по п.1, отличающийся тем, что профиль (11) изготавливают, по меньшей мере, из четырех полос (6-9) препрега, при этом профиль имеет поперечное сечение Н-образной формы.

3. Способ по п.1, отличающийся тем, что для изготовления профилей (11) с поперечным сечением Т-образной формы профиль (11) с поперечным сечением Н-образной формы разделяют в продольном направлении вдоль линии (21) разреза в области стенки (19).

4. Способ по п.1, отличающийся тем, что профиль (11) циклически подают в устройство (12) для формования под давлением при помощи тягового устройства (14).

5. Способ по п.1, отличающийся тем, что профилю (11) придают заданные размеры в отрезном устройстве (15).

6. Способ по п.1, отличающийся тем, что, по меньшей мере, одну полосу (6-9) препрега сматывают, по меньшей мере, с одной бобины (2-5).

7. Способ по п.1, отличающийся тем, что, по меньшей мере, одну вставку (29) сматывают, по меньшей мере, с одной бобины.

8. Способ по п.1, отличающийся тем, что вставку (29) предварительно пропитывают отверждаемой синтетической смолой.

9. Способ по п.1, отличающийся тем, что, по меньшей мере, одна полоса (6-9) препрега образована структурой, состоящей из армирующих волокон, предварительно пропитанных термореактивным полимерным материалом.