Способ очистки крупных кристаллов природных алмазов

Иллюстрации

Показать всеИзобретение может быть использовано для высококачественной очистки природных алмазов от поверхностных загрязнений и удаления инородных примесей. Способ включает постадийную обработку алмазов в автоклаве при повышенной температуре и давлении, в том числе стадию очистки смесью азотной кислоты и перекиси водорода и стадию очистки смесью концентрированных азотной, соляной и фтористоводородной кислот под воздействием микроволнового излучения. После стадии очистки смесью азотной кислоты и перекиси водорода проводят обработку под воздействием микроволнового излучения соляной кислотой в газовой фазе при температуре 215-280°С в течение 15-300 мин. По окончании очистки алмазы обрабатывают дистиллированной водой при температуре 160-280°С в течение 5-30 мин в автоклаве в жидкой фазе. На стадии очистки смесью азотной кислоты и перекиси водорода обработку ведут при объемном соотношении компонентов: азотной кислоты и перекиси водорода 4-10:1-3, соответственно, при температуре 215-280°С в течение 15-540 мин в жидкой фазе в системе с внешним нагревом или в газовой фазе под воздействием микроволнового излучения. На стадии очистки смесью концентрированных азотной, соляной и фтористоводородной кислот обработку под воздействием микроволнового излучения ведут при объемном соотношении компонентов: азотной, соляной и фтористоводородной кислот 1-6:1-6:1-3, соответственно, в газовой фазе при температуре 215-280°С в течение 15-300 мин. Изобретение позволяет повысить эффективность процесса очистки алмазов крупнее 4,0 мм при повышении производительности используемого оборудования. 2 з.п. ф-лы, 3 ил., 2 табл., 1 пр.

Реферат

Изобретение может быть использовано для высококачественной очистки кристаллов природных алмазов крупнее 4,0 мм от поверхностных загрязнений и удаления инородных примесей.

Известен способ очистки алмаза (А.С. №1104791, С01В 31/06, опубл. 20.12.2000, Бюл.№35), включающий обработку алмаза при нагреве смесью азотной и соляной кислот при повышенном давлении в реакционной емкости из фторопласта, причем в смесь дополнительно вводят фтористоводородную кислоту при объемном соотношении концентрированных азотной, соляной и фтористоводородной кислот 3:1:(1-2) соответственно при 220-250°С в течение 1,5-3 часа.

Данный способ позволяет очищать алмазы только от загрязнений, содержащихся на поверхности кристаллов и образовавшихся в результате обогащения алмазосодержащей руды, которые представлены в виде следов металла, неорганических соединений и масел. Недостатком данного способа является то, что он не обеспечивает высококачественной очистки от загрязнений смешанного происхождения, появившихся во время роста алмазов или позже в результате различных вторичных процессов, так как окислительно-восстановительный потенциал используемой реакционной смеси недостаточен для окисления битумов.

Известен также способ очистки алмаза (З-ка РФ №2004132810, С30В 9/00, опубл. 27.04.06, Бюл. №12), включающий обработку в автоклаве при повышенной температуре и давлении смесью кислот - соляной, азотной и фтористоводородной, причем обработку смесью кислот ведут постадийно под воздействием микроволнового излучения, при этом на первой стадии используют смесь азотной кислоты и перекиси водорода при объемном соотношении компонентов 10:1 соответственно, а на второй стадии объемное соотношение смеси концентрированных азотной, соляной и фтористоводородной кислот составляет 6:2:1 соответственно, продолжительность каждой стадии не более 40 минут.

При реализации данного способа осуществляется достаточно эффективная очистка алмазов от битумных загрязнений. Однако только 57% нуждающихся в очистке алмазов очищается полностью, 31% частично. В 12% кристаллов при полном удалении битумных загрязнений на их месте проявляются прозрачные красно-коричневые пятна (загрязнения в трещинах), смещающие окраску кристаллов в область коричневых цветов, что снижает цену алмазов. Кроме того, недостатком данного способа является то, что на ряде кристаллов часть загрязнений рыжего цвета (в частности, оксиды железа) в результате очистки удаляясь из трещин располагается на поверхности кристаллов алмазов, что потребовало ввода дополнительной стадии очистки. Все это делает известный способ недостаточно эффективным.

Наиболее близким по сущности техническим решением является способ очистки алмазов (Пат. РФ №2367601 от 25.12.2007, С30В 33/04, С30В 33/12, С30В 29/04, С01В 31/06, опубл. 20.09.2009), включающий постадийную обработку алмазов в автоклаве при повышенной температуре и давлении под воздействием микроволнового излучения. На первой стадии обработку ведут в течение 15-60 мин смесью азотной кислоты и перекиси водорода при объемном соотношение 4:1 соответственно. На второй стадии обработку ведут в течение 15-150 мин смесью концентрированной азотной, соляной и фтористоводородпой кислот, при объемном соотношение компонентов 5:4:1 соответственно. Особенностью способа является то, что обработку на первой и второй стадиях ведут в газовой фазе кислот при заполнении автоклава 45-55%. При этом температуру проведения первой и второй стадии обработки поддерживают равной 215-250°С. На третьей стадии алмазы обрабатывают слабым (5%-ным) раствором соляной кислоты при температуре не более 160°С в течение 5-15 мин.

Применение данной технологии позволяет с высокой эффективностью очищать кристаллы максимум до 8,0 мм, но не достаточно хорошо очищает более крупные кристаллы из-за неполного удаления загрязнений битумом, расположенных в трещинах, глубоко уходящих внутрь кристалла.

Крупные кристаллы природных алмазов имеют большие по площади и глубине трещины, что требует увеличения времени и повышения температуры обработки. Зависимость эффективности очистки алмазов, обработанных данным способом, от их крупности видно при сравнении результатов, приведенных в таблице 1.

Разность между средними значениями данного показателя для классов -4,0+2,0 мм и -8,0+4,0 мм составляет 8,36%, а между классами -4,0+2,0 мм и -20,0+8,0 мм 15,23%. Сравнение значений показывает возможность значительного увеличения эффективности глубокой очистки крупных кристаллов.

| Таблица 1Эффективность очистки алмазов для разных классов крупности. | |

| Класс | в среднем по партии, % |

| -4,0+2,0 мм | 86,72 |

| -8,0+4,0 мм | 78,36 |

| +8,0 мм | 71,49 |

Техническим результатом предлагаемого изобретения является повышение качества очистки крупных кристаллов природных алмазов (свыше 4,0 мм).

Указанный технический результат достигается тем, что в способе очистки крупных кристаллов природных алмазов, включающем постадийную обработку алмазов в автоклаве при повышенной температуре и давлении, в том числе стадию очистки смесью азотной кислоты и перекиси водорода и стадию очистки смесью концентрированных азотной, соляной и фтористоводородной кислот под воздействием микроволнового излучения, способ после стадии очистки смесью азотной кислоты и перекиси водорода включает дополнительную стадию, на которой обработку под воздействием микроволнового излучения ведут соляной кислотой в газовой фазе при температуре 215-280°С в течение 15-300 мин, а по окончании очистки алмазы обрабатывают дистиллированной водой при температуре 160-280°С в течение 5-30 мин в автоклаве в жидкой фазе. На стадии очистки смесью азотной кислоты и перекиси водорода обработку ведут при объемном соотношении компонентов (азотной кислоты и перекиси водорода) (4-10):(1-3) соответственно, при температуре 215-280°С в течение 15-540 мин в жидкой фазе в системе с внешним нагревом или в газовой фазе под воздействием микроволнового излучения. На стадии очистки смесью концентрированных азотной, соляной и фтористоводородной кислот обработку 4 ведут при объемном соотношении компонентов (азотной, соляной и фтористоводородной кислот) (1-6):(1-6):(1-3) соответственно, в газовой фазе при температуре 215-280°С в течение 15-300 мин.

Данный способ позволяет эффективно очистить крупные кристаллы природных алмазов за счет последовательной поочередной реализации нескольких целевых стадий обработки, на каждой из которых удаляется только определенный вид примесей, комбинируя конструкции автоклавов и способы нагрева, в том числе с использованием автоклавных установок с внешним нагревом, позволяющих увеличить длительность процесса обработки алмазов при более высоких температурах (в отличие от существующих систем с микроволновым излучением). Верхний температурный предел обусловлен возможностью используемого оборудования. Нижний предел обусловлен составом примесей. Следует отметить, что от значения температуры зависит скорость протекающих реакций и соответственно скорость очистки. Таким образом, при увеличении температуры снижается продолжительность обработки при сохранении эффективности очистки алмазов.

Способ осуществляют следующим образом.

Обработку алмазов ведут в четыре стадии, которые возможно разделить пофункционально следующим образом:

1. стадия очистки кристаллов алмазов от битумов и технологических жиров (стадия очистки смесью азотной кислоты и перекиси водорода);

2. стадия очистки кристаллов алмазов от оксидов металлов (стадия очистки соляной кислотой);

3. стадия очистки кристаллов алмазов от минеральных примесей и продуктов разложения, образовавшихся в ходе проведения предыдущих стадий обработки (стадия очистки смесью концентрированных азотной, соляной и фтористоводородной кислот);

4. стадия промывки кристаллов алмазов от реагентов (стадия обработки дистиллированной водой).

В первой стадии очистку производят при температуре от 215 до 280°С и длительности процесса от 15 до 540 минут при заданном температурном режиме. Длительность процесса определяется величиной загрязнения, глубиной его расположения в алмазе, крупностью кристалла и содержанием кристаллов с загрязнениями в обрабатываемой партии алмазов. Дальнейшее увеличение времени обработки на данной стадии нецелесообразно в связи с полной очисткой кристаллов от битумов размером вплоть до 3,5 см или весом до 140 карат в заданных пределах времени. Обработку ведут смесью азотной кислоты и перекиси водорода при объемном соотношении (4-10):(1-3) соответственно. Очистку кристаллов алмазов производят либо в жидкой фазе (алмазы залиты реагентом полностью) - в случае использования систем с внешним нагревом или в газовой фазе - под воздействием микроволнового излучения. Выбор одного из режимов обусловлен имеющимся аппаратным обеспечением.

На второй дополнительной стадии обработку кристаллов природных алмазов ведут в соляной кислоте. Температуру проведения второй стадии обработки поддерживают равной 215-280°С. При этом обработку проводят в газовой среде в системах с микроволновым нагревом в течение 15-300 мин. Данная стадия необходима для очистки от оксидов металлов, вызывающих изменение окраски кристаллов алмазов (преимущественно железа).

На третьей стадии обработку ведут смесью концентрированных азотной, соляной и фтористоводородной кислот, при объемном соотношении компонентов (1-6):(1-6):(1-3) соответственно. Температуру проведения третьей стадии обработки поддерживают равной 215-280°С. При этом обработку проводят в газовой среде в системах с микроволновым нагревом в течение 15-300 мин.

Вариации составов реагентов, температуры и времени обработки обусловлены крупностью обрабатываемых кристаллов, особенностями вещественного состава загрязнений алмазов и примесей в обрабатываемой массе кристаллов, добытых из разных месторождений.

На заключительной четвертой стадии (стадии промывки алмазов от реагента), позволяющей эффективно дочистить кристаллы алмазов от кислотных остатков, находящихся в трещинах, обработку алмазов осуществляют в автоклавах при температуре от 160 до 280°С в дистиллированной воде. Добавление в дистиллированную воду кислоты не требуется в связи с наличием на алмазах остатка реагента от предыдущих стадий. Промывку кристаллов производят в жидкой фазе (алмазы залиты дистиллированной водой полностью) в течение от 5 до 30 минут. Вариация температуры и времени данной обработки (промывки кристаллов алмазов от реагентов) обусловлена типом применяемых автоклавов.

Использование данного способа позволяет осуществлять высокоэффективную очистку от максимального числа примесей крупных кристаллов природных алмазов (крупнее 4,0 мм) таким образом, значительно увеличивая их рыночную стоимость.

Совокупность признаков данного технического решения не выявлена из патентной документации и научно-технической информации, что свидетельствует об изобретательском уровне заявляемого технического решения.

Пример конкретной реализации

Для полного раскрытия технической сущности и преимуществ настоящего изобретения приведен пример, где исходными данными для реализации предлагаемого способа приняты следующими. Очистке подвергали партии алмазов крупностью +8,0 мм одного месторождения, при этом обрабатывались как проблемные кристаллы алмазов (имеющие трещины с загрязнениями), так и кристаллы алмазов без видимых загрязнений.

Для обработки использовали системы «DAB-3» и «Speedwave MWS-3+» фирмы «Berghof». Установка «DAB-3» является системой с внешним нагревом, с металлической оболочкой фторопластового TFM автоклава емкостью 450 мл, выдерживающим давление до 200 бар. Автоклав данной установки выдерживает температуру до 280°С в течение длительного времени, а его емкость позволяет обрабатывать до 4000 карат за одну загрузку.

Установка «Speedwave MWS-3+» является автоклавной системой с микроволновым нагревом, укомплектована 8 автоклавами DAK-100 из фторопласта TFM емкостью 100 мл каждый с максимальной температурой нагрева 250°С, выдерживающими предельное давление 100 бар, и позволяющей в сумме обрабатывать до 5000 карат алмазов.

В качестве примера в таблице 2 приводят результаты обработки 3 партий алмазов крупностью +8,0 мм. Обработка алмазов в первой стадии осуществлялась в установке «DAB-3» при температуре 265°С. Первая партия алмазов была обработана в течение 3,7 часов, остальные в течение 4,25 и 4,0 часов. Во второй и третьей стадии данные кристаллы обрабатывались в установке «Speedwave MWS-3+» по 1 часу при температуре 220°С.

В заключительной стадии (стадия промывки) алмазы обрабатывались в установке «Speedwave MWS-3+» в течение 15 минут при температуре 220°С.

| Таблица 2Результаты оценки эффективности очистки крупных кристаллов | |||||

| Класс крупности | Время обработки кристаллов в первой стадии, час | Вес партии, кар. | % загрязненных до очистки | % загрязненных после очистки | Эффективность очистки, % |

| +8.0 мм | 3.7 | 688,65 | 38.87 | 1.82 | 95.31 |

| +8.0 мм | 4.25 | 608,15 | 32.76 | 1.71 | 94.78 |

| +8.0 мм | 4.0 | 309,05 | 25.93 | 1.42 | 94.51 |

| В среднем по партии | 94.95 |

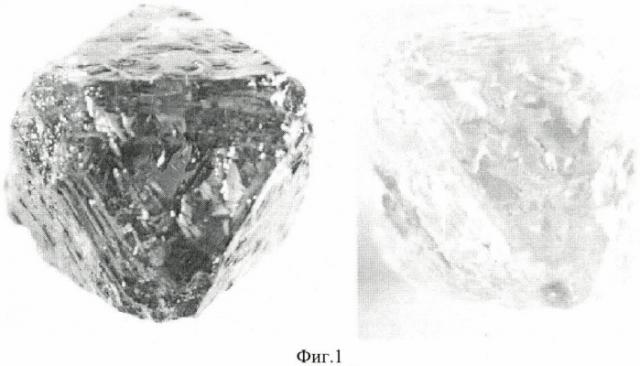

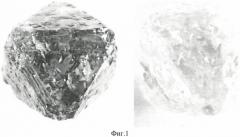

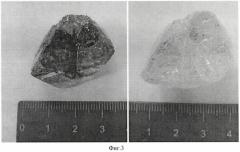

Фиг.1-3 иллюстрируют эффективность произведенной очистки крупных кристаллов природных алмазов по технологии, осуществляющей предлагаемый способ, где:

Фиг.1 - внешний вид кристалла массой 13 карат до и после глубокой термохимической очистки;

Фиг.2 - внешний вид кристалла массой 21,7 карат до и после глубокой термохимической очистки;

Фиг.3 - внешний вид кристалла 137,75 карат до и после глубокой термохимической очистки.

1. Способ очистки крупных кристаллов природных алмазов, включающий постадийную обработку алмазов в автоклаве при повышенных температуре и давлении, в том числе стадию очистки смесью азотной кислоты и перекиси водорода и стадию очистки смесью концентрированных азотной, соляной и фтористоводородной кислот под воздействием микроволнового излучения, отличающийся тем, что способ после стадии очистки смесью азотной кислоты и перекиси водорода включает дополнительную стадию, на которой обработку под воздействием микроволнового излучения ведут соляной кислотой в газовой фазе при температуре 215-280°С в течение 15-300 мин, а по окончании очистки алмазы обрабатывают дистиллированной водой при температуре 160-280°С в течение 5-30 мин в автоклаве в жидкой фазе.

2. Способ по п.1, отличающийся тем, что на стадии очистки смесью азотной кислоты и перекиси водорода обработку ведут при объемном соотношении компонентов (азотной кислоты и перекиси водорода) (4-10):(1-3) соответственно при температуре 215-280°С в течение 15-540 мин в жидкой фазе в системе с внешним нагревом или в газовой фазе под воздействием микроволнового излучения.

3. Способ по п.1, отличающийся тем, что на стадии очистки смесью концентрированных азотной, соляной и фтористоводородной кислот обработку под воздействием микроволнового излучения ведут при объемном соотношении компонентов (азотной, соляной и фтористоводородной кислот) (1-6):(1-6):(1-3) соответственно в газовой фазе при температуре 215-280°С в течение 15-300 мин.