Вакуумная изоляционная панель для внутреннего пространства воздушного судна

Иллюстрации

Показать всеИзобретения относятся к вариантам обшивки воздушного судна и к способу изготовления обшивки воздушного судна. По первому варианту обшивка содержит элемент с отдельными пустотелыми камерами, которые расположены в изогнутой плоскости и заключены между двумя внешними слоями, и газонепроницаемую пленку, окружающую указанный элемент. Газонепроницаемая пленка окружает пустотелые камеры, а внешние слои расположены на внешней поверхности указанной пленки. Газонепроницаемая пленка окружает пустотелые камеры газонепроницаемым образом после вакуумирования для откачки пустотелых камер. По второму варианту один из указанных внешних слоев заключен вместе с элементом в оболочку из газонепроницаемой пленки. По третьему варианту внешние слои заключены вместе с элементом в оболочку из газонепроницаемой пленки. Способ изготовления обшивки включает воздействие вакуума на элемент с пустотелыми камерами и откачивание пустотелых камер посредством указанного воздействия вакуума на элемент с пустотелыми камерами. При этом элемент заключают в оболочку из газонепроницаемой пленки и снимают воздействие вакуума с обеспечением плотного прижатия газонепроницаемой пленки к элементу. Достигается уменьшение веса и улучшение теплоизолирующих свойств обшивки воздушного судна. 4 н. и 20 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к боковому обтекателю воздушного судна, включающему материал внутренней части, в частности, в виде отдельных камер, расположенных по существу в плоскости и заключенных между двумя внешними слоями, с изолирующим слоем, обращенным к наружной стороне воздушного судна, и декоративным слоем со стороны салона воздушного судна.

Уровень техники

Известные боковые обтекатели воздушного судна включают материал внутренней части, в частности, в виде отдельных камер, расположенных по существу в плоскости и заключенных между двумя внешними слоями, с изолирующим слоем, обращенным к наружной стороне воздушного судна, и декоративным слоем со стороны салона воздушного судна. Материал внутренней части при этом состоит из камер, в частности пустотелых камер сотовых структур из неметаллических материалов, пропитанных смолой. В боковых обтекателях этого типа внешние слои расположены выше и ниже сотовой структуры и связаны с ней клеевым соединением. Внешние слои состоят из стеклоткани, пропитанной синтетической смолой. Материал внутренней части, закрытый в этом типе обтекателей с верхней и нижней сторон внешними слоями, применяется в виде полуфабрикатного продукта для внутренних панелей при строительстве пассажирских воздушных судов. Описанная конструкция бокового обтекателя воздушного судна позволяет создать сравнительно легкие высокопрочные элементы. Но недостаток их в том, что вследствие расположения материала внутренней части и воздушных камер между двумя внешними слоями характерное для полученного материала значение теплопроводности составляет в случае обычных обтекателей примерно 0,06 Вт/мК.

Теплоизолирующие свойства боковых обтекателей описанного типа определяются «коэффициентом теплопередачи», определяемым как частное от деления теплопроводности λ на толщину элемента. А так как боковые обтекатели имеют сравнительно малую толщину, то изготовленные элементы, или элементы боковых обтекателей, обычно имеют низкие теплоизолирующие свойства, так что приходится ставить дополнительную изоляцию с задней, или обращенной наружу, стороны боковых обтекателей. Таким образом, в известных боковых обтекателях ставится первичная изоляция и в дополнение к ней вторичная изоляция, чтобы получить необходимую температуру поверхности, которая решающим образом влияет на тепловой комфорт пассажиров.

Установка вторичной изоляции между первичной изоляцией и материалом внутренней части означает необходимость использования в конструкции дополнительного пространства, что уменьшает объем пространства пассажирского салона и увеличивает вес воздушного судна. В то же время дополнительный вес означает снижение летных качеств. Кроме того, установка дополнительной изоляции в виде вторичной изоляции имеет и тот недостаток, что требует отдельного этапа в процессе изготовления панели боковой стенки.

Раскрытие изобретения

Задачей настоящего изобретения является создание для воздушного судна бокового обтекателя, не имеющего недостатков известных типов боковых обтекателей и одновременно обеспечивающего улучшение теплоизолирующих свойств обтекателя.

Эта задача решается, в соответствии с настоящим изобретением, предложением бокового обтекателя воздушного судна с признаками пункта 1 формулы изобретения и предложением способа с признаками пункта 10 формулы.

Дальнейшие разработки бокового обтекателя в соответствии с настоящим изобретением раскрыты в зависимых пунктах.

В настоящем изобретении для воздушного судна предлагается боковой обтекатель, в котором из материала внутренней части откачан воздух, чем существенно улучшены его изолирующие свойства в сравнении с известными типами обтекателей. В соответствии с первым вариантом осуществления настоящего изобретения пустотелые камеры подвергаются воздействию вакуума и затем закрываются внешним слоем, таким образом, в пустотелых камерах сохраняется вакуум. Газонепроницаемая пленка, окружающая пустотелые камеры и, предпочтительно, внешние слои, обеспечивает постоянное сохранение вакуума в пустотелых камерах. Эта пленка предпочтительно заключает в оболочку весь элемент, то есть внешние слои вместе с помещенным между ними материалом внутренней части, так что сохраняется вакуумирование всего элемента, включающего материал внутренней части и внешние слои.

В одном из разработанных далее вариантов осуществления настоящего изобретения обеспечивается внешний слой в виде перфорированной сетки, причем таким образом, что каждое отверстие перфорированной сетки соответствует отверстию каждой пустотелой камеры, предпочтительно в ее центре. В этом варианте воздух откачивается из пустотелых камер через перфорированную сетку, а затем, после завершения откачки, отверстия или каналы герметически закрываются со стороны, обращенной к перфорированной сетке, пленкой, пропитанной смолой, предпочтительно со стороны, обращенной к перфорированной сетке.

В одной из дальнейших разработок бокового обтекателя согласно настоящему изобретению используются «вакуумные изоляционные панели» (ВИП:VIP - vacuum insulation panels - вакуумные изоляционные панели). В отличие от вышеописанных вариантов, эти панели, выполняющие функции материала внутренней части с сотовыми пустотелыми камерами, жестко связаны с внешними слоями, например, клеевым соединением или посредством ламинирования. В этом варианте внешние слои служат механической защитой вакуумирующей пленки, предохраняя ее от разрушения. Элементы этой конструкции предпочтительно имеют не плоскую, а слегка изогнутую форму.

В одной из дальнейших разработок настоящего изобретения задняя сторона и/или передняя сторона бокового обтекателя сконструированы (сконструирована) таким образом, что обладают высокой способностью отражения теплового излучения. Это может быть достигнуто, например, осаждением из паров отражающего слоя на заднюю поверхность обтекателя или применением специальной малоизлучающей пленки на внешнем слое в соответствии с DE 10027925 С2. Преимущество такой конструкции заключается в дальнейшем снижении потерь на тепловое излучение через боковой обтекатель.

В боковом обтекателе согласно настоящему изобретению может быть значительно уменьшена толщина изолирующих слоев, что дает возможность устанавливать салон воздушного судна на меньшей глубине и создавать более просторный салон воздушного судна. Благодаря вакуумированным пустотелым камерам, боковой обтекатель воздушного судна согласно настоящему изобретению обладает значительно более высокими изолирующими свойствами при том же весе, что, в свою очередь, снижает стоимость изготовления и вес воздушного судна, в дополнение к выигрышу в установочном пространстве.

Использование ВИП-панелей в качестве материала внутренней части имеет то преимущество, что они содержат микропористый материал, например глинозем, и обладают очень хорошими звукопоглощающими свойствами.

Краткое описание чертежей

Предпочтительные варианты бокового обтекателя воздушного судна согласно изобретению описываются ниже со ссылкой на чертежи для разъяснения дальнейших особенностей, где:

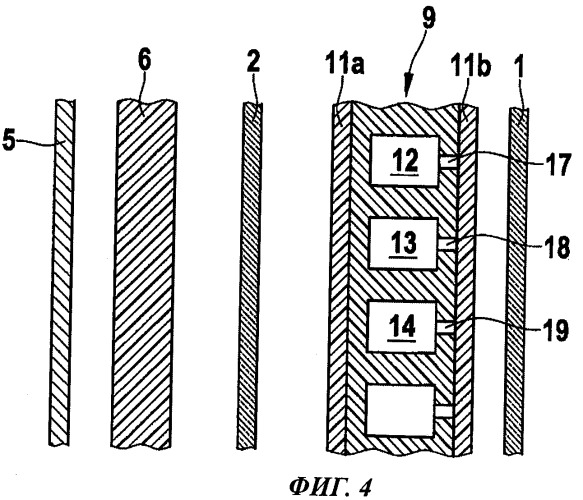

Фиг.1 представляет схематическое изображение в аксонометрической проекции известного материала внутренней части;

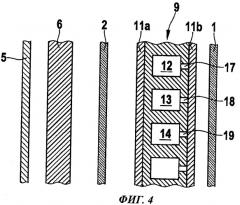

Фиг.2 показывает конструкцию, соответствующую фиг.1, с материалом внутренней части, заключенным между внешними слоями;

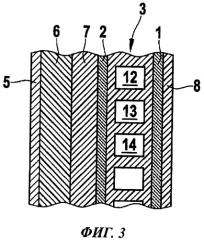

Фиг.3 показывает схематический разрез бокового обтекателя вместе с обшивкой воздушного судна;

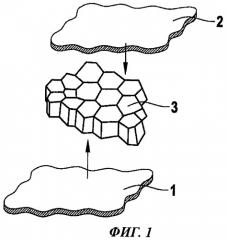

Фиг.4 представляет покомпонентное изображение с разнесением в пространстве деталей первого варианта осуществления бокового обтекателя воздушного судна;

Фиг.5a, 5b представляют схематическое изображение модифицированного, по сравнению с изображенным на фиг.4, варианта осуществления настоящего изобретения;

Фиг.6 показывает вариант дальнейшей разработки изобретения; и

Фиг.7 представляет схематическое изображение в аксонометрической проекции варианта осуществления изобретения, изображенного на фиг.6.

На фигурах одними и теми же номерами обозначены идентичные элементы или элементы с идентичными функциями, если не указано иное.

Осуществление изобретения

Ниже даются ссылки на фиг.1-3, которые представляют в разрезе изображение бокового обтекателя известного типа. Как изображено на фиг.1, материал внутренней части бокового обтекателя воздушного судна включает первый внешний слой 1 и второй внешний слой 2, между которыми заключен материал внутренней части 3 в виде пустотелых камер, которые расположены в одной, предпочтительно изогнутой плоскости и образуют сотовую структуру. Эта сотовая структура из материала внутренней части 3 и образованные ею пустотелые камеры состоят из пропитанного смолой неметаллического материала, в то время как внешние слои 1 и 2, связанные клеевым соединением с пустотелыми камерами, изготовлены из стеклоткани, пропитанной синтетической смолой. На фиг.2 показана структура, изготовленная из элементов 1, 2, 3, соответствующих фиг.1, посредством склеивания. Видно, что внешние слои 1, 2 в значительной своей части параллельны друг другу и закрывают пустотелые камеры, образуя подобие сэндвича. Внешние слои 1, 2 и пустотелые камеры в материале внутренней части 3 расположены в слегка изогнутой плоскости.

На фиг.3 показан схематический разрез известного бокового обтекателя, примыкающего к обшивке 5 воздушного судна, изготовленной из металлического листа или иного материала, например пластического, усиленного углеродными волокнами. Боковой обтекатель включает первичную изоляцию 6, вторичную изоляцию 7, внешний слой 2, пустотелые камеры 12-14 и еще один внешний слой 1. С внутренней стороны бокового обтекателя обычно размещают декоративный слой 8. Таким образом, боковой обтекатель состоит из элементов 2, 6, 7, 8 и структуры, включающей пустотелые камеры и, в общем случае, обозначаемой цифрой 3.

Предпочтительные варианты боковых обтекателей воздушного судна согласно настоящему изобретению описаны ниже со ссылками на фиг.4-6. Элементы, идентичные изображенным на фиг.1-3, обозначены теми же номерами.

Как показано на фиг.4, первичная изоляция 6 примыкает к обшивке 5 или металлическому листу корпуса воздушного судна. Элемент 9 содержит структуру из пустотелых камер, существенно соответствующую пустотно-камерной структуре 3, описанной со ссылками на фиг.1-3, но в окончательном состоянии структуры элемента 9 между внешними слоями 2 и 1 находятся откачанные пустотелые камеры 12-14. Согласно настоящему изобретению воздух откачивается из отдельных пустотелых камер или сот 12, 13, 14 и так далее, которые лишь частично показаны на фиг.4. Для того чтобы сохранить созданный в результате откачки вакуум в пустотелых камерах 12, 13, 14 и т.д., структура с пустотелыми камерами окружается газонепроницаемой пленкой 11, которая соответственным образом плотно прижимается к пустотно-камерной структуре 9 и обеспечивает сохранение вакуума в пустотелых камерах 12, 13, 14 и т.д. В этом варианте осуществления внешние слои 1 и 2 затем помещаются на элемент 9 и соединяются с ним предпочтительно клеевым соединением. На фиг.4 показан элемент 9 вместе с изображенными по бокам участками 11a и 11b пленки, которая полностью окружает элемент 9. После создания вакуума в пустотелых камерах 12, 13, 14 и окружения пустотно-камерной структуры 3 пленкой 11 или ее участками 11a, 11b пленка 11 плотно прижимается к вакуумированному элементу 9 и герметизирует его, сохраняя тем самым вакуум в пустотелых камерах 12, 13, 14. Это состояние показано на фиг.4. В данном варианте осуществления внешние слои 1, 2 затем связываются клеевым соединением с элементом 9, закрытым участками 11a, 11b пленки или пленкой 11, при этом внешние слои 1, 2 одновременно служат механической защитой пленки 11 с внешней стороны.

Для того чтобы обеспечить откачку пустотелых камер, то есть создание вакуума в пустотелых камерах 12, 13, 14, эти пустотелые камеры могут быть снабжены каналами 17, 18, 19, которые выходят наружу и закрываются пленкой 11 и, в частности, участком 11b пленки, изображенным справа на фиг.4. В одном из предпочтительных вариантов осуществления изобретения эта пленка пропитывается смолой в зоне участка 11b пленки со стороны, обращенной к элементу 9, в результате чего участок 11b пленки хорошо соединяется с поверхностью элемента, на которую выходят каналы 17, 18, 19.

В одной из дальнейших разработок настоящего изобретения, представленной на фиг.5a, элемент соединен или связан клеевым соединением с внешним слоем 2. Пустотелые камеры 12, 13, 14 и т.д. снабжены каналами, соответственно 17, 18, 19 и т.д., выходящими в заранее заданных точках, предпочтительно по центру камер, на поверхность, обращенную к внешнему слою 1. В этом варианте осуществления из пустотелых камер 12, 13, 14 и т.д. откачивается воздух, после чего на материал внутренней части накладывается внешний слой 1, чтобы закрыть каналы 17, 18, 19 и т.д. Таким образом, внешний слой 1 помещается непосредственно на материале внутренней части или на элементе 9, как показано на фиг.5b. Эта структура окружается газонепроницаемой пленкой 11a, 11b и обеспечивает сохранение вакуума внутри элемента 9, то есть внутри пустотелых камер 12, 13, 14.

На фиг.6 представлен вариант осуществления дальнейшей модификации настоящего изобретения. В этом варианте, в отличие от фиг.5a и 5b, внешний слой 1 выполнен в виде перфорированной сетки таким образом, что отверстию каждого из каналов 17, 18, 19 пустотелых камер 12, 13, 14 соответствует ответное отверстие 22, 23, 24. В этом случае каналы 17, 18, 19 располагаются предпочтительно по центру каждой из пустотелых камер 12, 13, 14 и совмещены с отверстиями 22, 23, 24.

Во всех вариантах осуществления настоящего изобретения газонепроницаемая пленка с участками 11a, 11b полностью окружает элемент 9, причем элемент в процессе его изготовления упаковывается в пленку в вакуумной камере, как в сумку, предпочтительно вместе с внешними слоями 1, 2, закрывающими элемент, как описано выше. После снятия вакуума пленка плотно прижимается к элементу 9 и полностью окружает элемент 9, предпочтительно с внешними слоями 1 и/или 2, помещенными на элемент 9 и закрывающими его. Как уже было описано, внешние слои 1, 2 могут также размещаться по бокам снаружи пленки 11, что обеспечивает дополнительное преимущество механической защиты пленки охватывающими ее внешними слоями 1, 2.

На фиг.7 представлено схематическое изображение в аксонометрической проекции варианта осуществления настоящего изобретения, показанного на фиг.6, до наложения газонепроницаемой пленки 11 или 11a, 11b.

По окончании откачки элемента 9 пленка 11a, 11b остается плотно прижатой к внешним слоям 1, 2, в отличие от того, как это изображено на фиг.6, и полностью газонепроницаемо окружает элемент, включающий внешние слои 1, 2 и материал внутренней части.

Во всех вариантах осуществления настоящего изобретения после откачки пустотелых камер создается плотный контакт материала внутренней части и газонепроницаемой пленки 11 с тем, чтобы обеспечить газонепроницаемую герметизацию и сохранить вакуум в пустотелых камерах 12, 13, 14 элемента 9.

В соответствии с настоящим изобретением элемент (обозначенный цифрой 9), изготовленный с предпочтительно сотовыми пустотелыми камерами 12, 13, 14, откачивается в вакуумной камере, при этом пустотелые камеры 12, 13, 14 имеют по меньшей мере по одному каналу 17, 18, 19 для откачки объема этих пустотелых камер. После откачки в вакуумной камере элемент 9 окружается газонепроницаемой пленкой 11 и может быть после этого извлечен из вакуумной камеры для дальнейшей обработки, при этом, как только в вакуумную камеру обеспечивают доступ воздуха, газонепроницаемая пленка 11 герметизирует каналы 17, 18, 19 пустотелых камер 12, 13, 14, благодаря чему в пустотелых камерах 12, 13, 14 сохраняется вакуум.

В одной из дальнейших разработок настоящего изобретения пустотелые камеры 12, 13, 14 элемента 9 откачиваются через каналы 17, 18, 19, когда на элементе 9 уже закреплен внешний слой 2. Внешний слой 1 накладывается на соответствующую поверхность элемента 9 с отверстиями каналов 17, 18, 19 и еще до снятия вакуума закрывает эти отверстия каналов 17, 18, 19, которые идут от пустотелых камер в направлении внешнего слоя 1 (фиг.6). Кроме того, эти два внешних слоя 1, 2, охватывающие элемент 9 как начинку сэндвича, окружены газонепроницаемой пленкой 11, которая вследствие пуска воздуха в вакуумную камеру плотно прижимается к внешним слоям 1, 2, заключая их в оболочку (фиг.5a, 5b).

В одной из дальнейших разработок настоящего изобретения внешний слой 1 предпочтительно выполняется с отверстиями 22, 23, 24, совмещенными с отверстиями каналов 17, 18, 19 пустотелых камер; таким образом, воздух может быть откачан из пустотелых камер 12, 13, 14 через внешний слой 1, выполненный в виде перфорированной сетки. Затем элемент 9 вместе с внешним слоем 2 и внешним слоем 1 окружается газонепроницаемой пленкой 11, которая вследствие пуска воздуха в вакуумную камеру плотно прижимается к внешним слоям 1, 2 (фиг.6).

В одной из дальнейших разработок настоящего изобретения элемент 9 с пустотелыми камерами 12, 13, 14 подвергается воздействию вакуума, причем элемент 9 по меньшей мере с одной стороны снабжен внешним слоем, например, внешним слоем 2, и откачка пустотелых камер 12, 13, 14 производится через каналы 17, 18, 19, образованные в пустотелых камерах. Затем элемент 9 вместе с внешним слоем 2 окружается газонепроницаемой пленкой 11, которая вследствие пуска воздуха в вакуумную камеру плотно прижимается к внешним поверхностям элемента 9, закрытого внешним слоем 2, и в то же время закрывает отверстия каналов 17, 18, 19 пустотелых камер 12, 13, 14.

Во всех вариантах осуществления изобретения обеспечивается та особенность, что пустотелые камеры 12, 13, 14 откачиваются и вакуум в пустотелых камерах 12, 13, 14 сохраняется с помощью газонепроницаемой пленки 11.

По сравнению с боковым обтекателем согласно фиг.3, представляющим внутреннюю облицовку, расположенную между листовой металлической обшивкой 5 и внутренностью салона, применение структурного элемента 9 согласно изобретению позволяет убрать по меньшей мере вторичный изолирующий слой 7.

Теплопроводность обычного бокового обтекателя составляет примерно 0,04-0,06 Вт/мК, в то время как теплопроводность бокового обтекателя, использующего новый структурный элемент 9 с откачанными полостями, составляет примерно 0,008 Вт/мК.

Вместо элемента 9 с откачанными пустотелыми камерами, согласно изобретению могут быть также применены «вакуумные изоляционные панели» (ВИП), которые имеют необходимую статическую прочность благодаря известному из уровня техники сотовому строению внутренней части; в то же время прочность их определяется тем, что они связаны с внешними слоями 1, 2 клеевым соединением или посредством ламинирования. В этом варианте внешние слои 1, 2 одновременно служат механической защитой вакуумирующей пленки, предохраняя ее от разрушения. ВИП-панели предпочтительно имеют неплоскую форму, то есть могут использоваться как готовые, слегка изогнутые элементы обшивки.

ВИП-структурные элементы этого типа включают пористый внутренний заполнитель, который может быть подвергнут воздействию давления и может быть откачан. Этот внутренний заполнитель представлен здесь в виде прессованного порошка, стекловолокон или пены с открытыми порами; заполнитель в вакуумной камере заваривается в газонепроницаемую пленку, то есть панель этого типа уже окружена газонепроницаемой пленкой и далее, согласно изобретению, оснащается внешними слоями 1, 2, с тем чтобы сформировать элемент 9.

При необходимости газонепроницаемая пленка 11 после упаковки элемента 9 термически герметизируется, чтобы не допустить проникновения воздуха внутрь образовавшегося газонепроницаемого пленочного мешка после снятия вакуума.

Соответственно, элемент 9 согласно изобретению, который изображен на фиг.4 и следующих в виде по существу плоского элемента, может также иметь изогнутую или слегка изогнутую форму, соответствующую кривизне обшивки 5.

В одной из дальнейших разработок настоящего изобретения задняя сторона и/или передняя сторона бокового обтекателя сконструированы (сконструирована) таким образом, что обладают высокой способностью отражения теплового излучения. Это может быть достигнуто, например, осаждением из паров отражающего слоя на заднюю поверхность обтекателя или применением специальной малоизлучающей пленки на внешнем слое в соответствии с DE 10027925 С2. Преимущество такой конструкции заключается в дальнейшем снижении потерь на тепловое излучение через боковой обтекатель.

Хотя настоящее изобретение описано в данном случае со ссылками на предпочтительные демонстрационные варианты его осуществления, они не ограничивают его объема, напротив, в него входят разнообразные возможные модификации.

Перечень номеров для ссылок

| 1 | Первый внешний слой |

| 2 | Второй внешний слой |

| 3 | Материал внутренней части |

| 5 | Листовая металлическая обшивка |

| 6 | Первичная изоляция |

| 7 | Вторичная изоляция |

| 8 | Декоративный слой |

| 9 | Элемент |

| 11 | Газонепроницаемая пленка |

| 12, 13, 14 | Пустотелые камеры |

| 17, 18, 19 | Каналы |

| 22, 23, 24 | Отверстия |

1. Обшивка воздушного судна, содержащая элемент (9) с отдельными пустотелыми камерами (12, 13, 14), которые расположены, по существу, в предпочтительно изогнутой плоскости и заключены между двумя внешними слоями (1, 2), и газонепроницаемую пленку (11), окружающую указанный элемент, отличающаяся тем, что газонепроницаемая пленка (11; 11а, 11b) окружает пустотелые камеры (12, 13, 14), а внешние слои (1, 2) расположены на внешней поверхности указанной пленки (11; 11а, 11b), причем указанная пленка (11, 11а, 11b) окружает пустотелые камеры (12, 13, 14) газонепроницаемым образом после вакуумирования для откачки пустотелых камер (12, 13, 14).

2. Обшивка по п.1, отличающаяся тем, что пустотелые камеры (12, 13, 14) формируют соты и имеют каналы (17, 18, 19) для откачки.

3. Обшивка по п.1, отличающаяся тем, что по меньшей мере одна из поверхностей газонепроницаемой пленки (11), которая обращена к элементу (9), пропитана смолой.

4. Обшивка по п.2, отличающаяся тем, что каналы (17, 18, 19) в элементе (9) выполнены в направлении по меньшей мере одного из внешних слоев (1).

5. Обшивка по п.1, отличающаяся тем, что газонепроницаемая пленка (11) окружает элемент (9) и уплотнена с наружной стороны внешними слоями (1, 2).

6. Обшивка по п.1, отличающаяся тем, что она обладает высокой отражательной способностью в отношении теплового излучения.

7. Обшивка воздушного судна, содержащая элемент (9) с отдельными пустотелыми камерами (12, 13, 14), которые расположены, по существу, в предпочтительно изогнутой плоскости и заключены между двумя внешними слоями (1, 2), и газонепроницаемую пленку (11), окружающую указанный элемент, отличающаяся тем, что газонепроницаемая пленка (11; 11а, 11b) окружает пустотелые камеры (12, 13, 14), при этом по меньшей мере один из указанных внешних слоев (1, 2) заключен вместе с элементом (9) в оболочку из газонепроницаемой пленки, причем указанная пленка (11, 11a, 11b) окружает пустотелые камеры (12, 13, 14) газонепроницаемым образом после вакуумирования для откачки пустотелых камер (12, 13, 14).

8. Обшивка по п.7, отличающаяся тем, что пустотелые камеры (12, 13, 14) формируют соты и имеют каналы (17, 18, 19) для откачки.

9. Обшивка по п.7, отличающаяся тем, что в материале внутренней части выполнены каналы (17, 18, 19), при этом один из внешних слоев (1) выполнен в виде перфорированной сетки и содержит отверстия (22, 23, 24), которые совмещены с указанными каналами (17, 18, 19), а газонепроницаемая пленка содержит участки (11a, 11b).

10. Обшивка по п.7, отличающаяся тем, что по меньшей мере одна из поверхностей газонепроницаемой пленки (11), которая обращена к элементу (9), пропитана смолой.

11. Обшивка по п.8, отличающаяся тем, что каналы (17, 18, 19) выполнены в направлении по меньшей мере одного из внешних слоев (1).

12. Обшивка по п.1, отличающаяся тем, что она обладает высокой отражательной способностью в отношении теплового излучения.

13. Обшивка воздушного судна, содержащая элемент (9) с отдельными пустотелыми камерами (12, 13, 14), которые расположены, по существу, в предпочтительно изогнутой плоскости и заключены между двумя внешними слоями (1, 2), и газонепроницаемую пленку (11), окружающую указанный элемент, отличающаяся тем, что газонепроницаемая пленка (11; 11а, 11b) окружает пустотелые камеры (12, 13, 14), при этом указанные внешние слои (1, 2) заключены вместе с элементом (9) в оболочку из газонепроницаемой пленки, причем указанная пленка (11, 11а, 11b) окружает пустотелые камеры (12, 13, 14) газонепроницаемым образом после вакуумирования для откачки пустотелых камер (12, 13, 14).

14. Обшивка по п.13, отличающаяся тем, что пустотелые камеры (12, 13, 14) формируют соты и имеют каналы (17, 18, 19) для откачки.

15. Обшивка по п.13, отличающаяся тем, что в материале внутренней части выполнены каналы (17, 18, 19), при этом один из внешних слоев (1) выполнен в виде перфорированной сетки и содержит отверстия (22, 23, 24), которые совмещены с указанными каналами (17, 18, 19), а газонепроницаемая пленка содержит участки (11а, 11b).

16. Обшивка по п.13, отличающаяся тем, что по меньшей мере одна из поверхностей газонепроницаемой пленки (11), которая обращена к элементу (9), пропитана смолой.

17. Обшивка по п.14, отличающаяся тем, что каналы (17, 18, 19) выполнены в направлении по меньшей мере одного из внешних слоев (1).

18. Обшивка по п.13, отличающаяся тем, что она обладает высокой отражательной способностью в отношении теплового излучения.

19. Способ изготовления обшивки воздушного судна, содержащей элемент с пустотелыми камерами, в котором элемент с пустотелыми камерами подвергают воздействию вакуума; откачивают пустотелые камеры посредством указанного воздействия вакуума на элемент с пустотелыми камерами; заключают указанный элемент в оболочку из газонепроницаемой пленки и снимают воздействие вакуума с обеспечением плотного прижатия газонепроницаемой пленки к указанному элементу.

20. Способ по п.19, отличающийся тем, что перед снятием воздействия вакуума указанный элемент снабжают внешним слоем с одной или с двух сторон.

21. Способ по п.19, отличающийся тем, что снабжают пустотелые камеры открытыми каналами, причем в процессе воздействия вакуума и до снятия воздействия вакуума указанные каналы закрывают внешним слоем или газонепроницаемой пленкой.

22. Способ по п.19, отличающийся тем, что элемент снабжают внешним слоем в виде перфорированной сетки и окружают элемент, включая внешний слой в виде перфорированной сетки, газонепроницаемой пленкой.

23. Способ по п.19, отличающийся тем, что используют газонепроницаемую пленку, снабженную слоем смолы по меньшей мере в той области элемента, в которой предусмотрены каналы, проходящие к указанным полостям.

24. Способ по п.19, отличающийся тем, что прикрепляют боковые внешние слои после окружения элемента газонепроницаемой пленкой и после снятия воздействия вакуума.