Электролизер для производства алюминия, содержащий средства для уменьшения падения напряжения

Иллюстрации

Показать всеИзобретение относится к электролизеру для производства алюминия. Электролизер содержит, по меньшей мере, один токоотводящий стержень, выполненный из первого металла, и по меньшей мере один дополняющий стержень, выполненный из второго металла с большей удельной электропроводностью, чем у первого металла, и расположенный рядом с одной из боковых поверхностей токоотводящего стержня так, что наружный конец дополняющего стержня находится на заданном расстоянии от заданной торцевой поверхности блока. Второй конец предпочтительно заканчивается так, чтобы ограничить тепловые потери из упомянутого электролизера. Обеспечивается возможность получить значительно меньшие падения напряжения по сравнению с известными электролизерами при одновременном исключении чрезмерных тепловых потерь через токоотводящие стержни. 2 н. и 35 з.п. ф-лы, 11 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к производству алюминия электролизом в расплаве и, более конкретно, к электролизерам, предназначенным для производства алюминия.

Предшествующий уровень техники

Алюминий получают электролитическим восстановлением глинозема, растворенного в электролите. Восстановление происходит в результате протекания электрического тока между одним или более анодами и катодом, расположенными в электролизере. В настоящее время электролизеры Холла-Эру для восстановления алюминия работают при больших силах тока, часто превышающих несколько сотен тысяч ампер.

Производители алюминия стремятся увеличить выход по току в электролизерах и уменьшить удельное потребление энергии электролизерами для снижения расходов при эксплуатации установок для восстановления алюминия. Удельное потребление энергии электролизером, которое обычно выражается в кВт·ч/т, равно энергии, потребляемой электролизером для получения одной тонны алюминия.

Для этой цели производители алюминия ищут пути уменьшения различных падений электрического напряжения, которые возникают на электролизере, и обеспечения более равномерного распределения тока в электролизере. В центре внимания ряда патентов было уменьшение падения Uc напряжения на катоде, при этом одновременно часто ставилась цель сделать поток тока более равномерным по поверхности катодов. В частности, известно, что падение Uc напряжения на катоде может быть уменьшено путем использования составных токоотводящих стержней, включающих в себя стальную часть и часть, изготовленную из металла с более высокой удельной электропроводностью, чем у стали, обычно из меди.

В заявке на патент Франции № FR 1161632 и патенте США №2846388 (Pechiney) описаны электролизеры, содержащие медные пластины, которые расположены рядом со сторонами токоотводящих стержней и простираются на всей их протяженности до наружного конца стержней. Подобные конструкции способствуют большим тепловым потерям из электролизеров вследствие непосредственной близости медной(ых) пластин(ы) и соединенных с ними алюминиевых шин.

В патенте США №3551319 (Kaiser) описан электролизер, содержащий токоотводящие стержни с канавкой на их нижней стороне и медный проводник, вставленный внутрь канавок. В патенте США №5976333 (Pate) описаны конструкции, в которых медный проводник вставлен в трубчатый токоотводящий стержень. В обоих случаях медные проводники непосредственно соединены с шинами. Подобные конструкции также способствуют большим тепловым потерям из электролизера.

В международной заявке WO 02/42525 (Servico) описаны конструкции, в которых медный проводник заключен внутри токоотводящего стержня. В международных заявках WO 01/63014 (Comalco) и WO 01/27353 (Alcoa) описаны конструкции, в которых медные проводники вставлены внутрь токоотводящих стержней и отделены от соединительных средств стальной проставкой для уменьшения тепловых потерь из электролизера. В международной патентной заявке WO 2004/031452 (Alcan) и международной патентной заявке WO 2005/098093 (Aluminium Pechiney) описаны конструкции, содержащие медную вставку и изменяющуюся зону уплотнения между токоотводящим стержнем и углеродистым блоком для улучшения распределения тока вдоль блока. Однако конструкции, содержащие вставки, довольно трудно и дорого изготавливать. Кроме того, подобные конструкции затрудняют значительное уменьшение размера токоотводящих стержней.

Следовательно, заявитель решал задачу нахождения промышленно приемлемых решений для устранения недостатков предшествующего уровня техники и, в частности, проблемы удельного потребления энергии.

Описание изобретения

Первым аспектом изобретения является электролизер, предназначенный для производства алюминия, включающий в себя:

- металлический кожух, содержащий две боковые стенки, которые расположены по существу симметрично относительно центральной плоскости,

- по меньшей мере один углеродистый катодный блок, имеющий боковые поверхности, торцевые поверхности и по меньшей мере одну канавку на одной из его боковых поверхностей, причем упомянутый блок расположен внутри упомянутого кожуха так, что упомянутая канавка по существу перпендикулярна упомянутой центральной плоскости,

- по меньшей мере один токоотводящий стержень, выполненный из первого металла, имеющий по меньшей мере один соединительный конец и боковые поверхности и расположенный в упомянутой канавке так, что упомянутый по меньшей мере один соединительный конец выступает из упомянутого блока через заданную торцевую поверхность и из упомянутого кожуха через заданную боковую стенку так, чтобы обеспечить возможность электрического соединения с внешней электрической цепью,

- электропроводящий уплотнительный материал внутри упомянутой канавки для обеспечения электрического контакта между упомянутым токоотводящим стержнем и упомянутым блоком,

при этом упомянутый электролизер дополнительно включает в себя по меньшей мере один дополняющий стержень, выполненный из второго металла, имеющего большую удельную электропроводность, чем упомянутый первый металл,

при этом упомянутый по меньшей мере один дополняющий стержень имеет первый конец и второй конец, имеет заданную длину и расположен рядом с одной из упомянутых боковых поверхностей упомянутого токоотводящего стержня,

и при этом упомянутый второй конец находится на заданном расстоянии от упомянутой заданной торцевой поверхности упомянутого блока и заканчивается так, чтобы ограничить тепловые потери из упомянутого электролизера.

В одном возможном варианте реализации тепловые потери уменьшаются за счет размещения упомянутого дополняющего стержня так, чтобы упомянутый второй конец был смещен от упомянутого соединительного конца на некоторое расстояние смещения. В другом возможном варианте реализации тепловые потери уменьшаются за счет изменения сечения упомянутого дополняющего стержня вдоль упомянутого дополняющего стержня, предпочтительно поблизости от упомянутого второго конца, так, чтобы придать термическое сопротивление упомянутому дополняющему стержню в направлении упомянутого соединительного конца. Упомянутые варианты реализации в отношении окончания упомянутого второго конца могут быть объединены.

Упомянутый токоотводящий стержень и упомянутый дополняющий стержень предпочтительно электрически изолированы от упомянутого блока в по меньшей мере одной зоне, простирающейся между упомянутой заданной торцевой поверхностью упомянутого блока и контрольной плоскостью, которая параллельна упомянутой центральной плоскости и находится на некотором боковом (т.е. измеряемом вдоль боковой поверхности) расстоянии от упомянутой заданной торцевой поверхности к упомянутой центральной плоскости. Полученная таким образом изолированная зона значительно снижает плотность тока поблизости от упомянутой заданной торцевой поверхности упомянутого блока и позволяет избежать образования большого пика в продольном профиле упомянутой плотности тока. Упомянутую электрическую изоляцию, как правило, получают посредством обеспечения зазора между упомянутым токоотводящим стержнем и упомянутым катодным блоком и между упомянутым дополняющим стержнем и упомянутым катодным блоком в упомянутой зоне. В данном зазоре предпочтительно отсутствует электропроводящий уплотнительный материал.

Первый металл предпочтительно представляет собой черный металл и, как правило, сталь.

Второй металл представляет собой, как правило, медь или медный сплав.

Заявитель отметил, что изобретение позволяет получить значительно меньшие падения напряжения, чем известные электролизеры, при одновременном исключении чрезмерных тепловых потерь по токоотводящим стержням.

Заявители считают, что отношение поперечного вертикального сечения упомянутого по меньшей мере одного дополняющего стержня к поперечному вертикальному сечению упомянутого токоотводящего стержня предпочтительно составляет больше, чем 5:100, для того, чтобы существенно уменьшить падение напряжения на электролизере. Упомянутые поперечные вертикальные сечения относятся к сечениям, выполненным в по существу вертикальном направлении внутри упомянутого электролизера и по существу параллельным упомянутой центральной плоскости S.

Кроме того, было отмечено, что общее поперечное вертикальное сечение составной конструкции токоотводящего стержня согласно изобретению, то есть конструкции, включающей в себя упомянутый токоотводящий стержень и по меньшей мере один дополняющий стержень согласно изобретению, может быть выполнено значительно меньшим, чем поперечное вертикальное сечение единственного токоотводящего стержня согласно предшествующему уровню техники, без увеличения падения напряжения в электролизере, включающем в себя такую составную конструкцию токоотводящего стержня. Заявители считают, что значения упомянутого отношения, которые превышают 25:100, обеспечивают значительное уменьшение пространства, необходимого для составной конструкции токоотводящего стержня согласно изобретению.

Следовательно, изобретение позволяет значительно увеличить толщину G углеродистого материала катода над токоотводящим стержнем с тем, чтобы существенно увеличить возможный срок службы электролизера при нормальных условиях, а также возможно уменьшить полную толщину Е блока, таким образом сэкономив конструкционный материал, без увеличения падения напряжения в электролизере. Другими словами, изобретение позволяет частично или полностью превратить уменьшение пространства, обычно необходимого для токоотводящего стержня, в уменьшение общей высоты блока при соответствующей экономии затрат, связанной с этим.

Другим аспектом изобретения является способ производства алюминия электролизом в расплаве, включающий в себя:

- обеспечение электролизера согласно первому аспекту изобретения, причем упомянутый электролизер дополнительно содержит по меньшей мере один анод,

- пропускание электрического тока между упомянутым по меньшей мере одним анодом и упомянутым углеродистым катодным блоком так, чтобы получить алюминий путем электролитического восстановления глинозема.

Изобретение описано ниже более подробно с помощью примеров со ссылкой на сопровождающие чертежи, на которых:

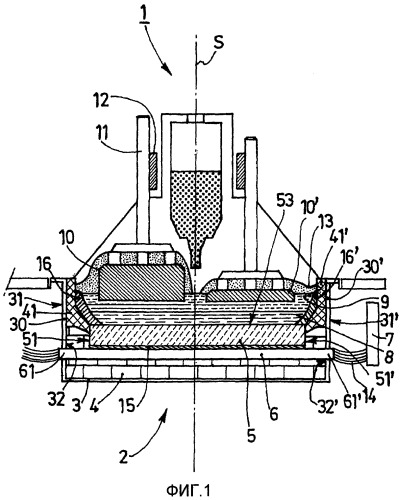

Фигура 1 показывает вид в поперечном сечении типового электролизера.

Фигуры 2 и 3 показывают возможные катодные комплекты согласно предшествующему техническому уровню.

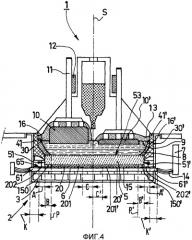

Фигуры 4-11 показывают возможные варианты реализации изобретения.

Как проиллюстрировано на фигуре 1, электролизер 1, предназначенный для производства алюминия, типично содержит ванну 2, которая включает в себя металлический кожух 3, футерованный огнеупорным материалом 4, 41, 41', который включает в себя боковую футеровку 41, 41'. Упомянутая ванна 2 типично дополнительно включает в себя по меньшей мере один углеродистый катодный блок 5, который присоединен к по меньшей мере одному внешнему проводнику 7 шины с использованием по меньшей мере одного катодного токоотводящего стержня 6, 6' (блюмса), выполненного из электропроводящего материала, типично черного металла, такого как сталь. Электролизная ванна 2 типично включает в себя от примерно 10 до 30 катодных блоков 5, расположенных бок обок внутри упомянутого кожуха 3.

Электролизер 1 дополнительно включает в себя один анод или множество анодов 10, 10' в зависимости от типа электролизера. Упомянутые аноды типично изготовлены из углеродистого материала, который может обжигаться в электролизере во время процесса электролиза или может быть предварительно обожженным в печах. Электролизер также может включать в себя не расходуемые или инертные аноды.

Электролизер такого типа, как проиллюстрированный на фигуре 1, включает в себя множество предварительно обожженных анодов 10, 10', которые соединены с внешними электрическими проводниками с использованием анодных штанг 11, 11', заделанных в упомянутые аноды и прикрепленных к общим проводникам 12, 12', называемым анодными балками, с использованием съемных зажимов (не показаны).

При эксплуатации ванна 2 содержит слой 8 жидкого алюминия и слой электролита 9, который включает в себя расплавленный криолит и растворенный в нем глинозем. Упомянутые аноды 10, 10' частично погружены в упомянутый электролит 9 и защищены от окисления защитным слоем 13, который главным образом состоит из глинозема и измельченного электролита. На упомянутой боковой футеровке 41, 41' обычно образуется настыль 16, 16' затвердевшего электролита.

Восстановление происходит в результате протекания электрического тока между упомянутыми анодами 10, 10' и упомянутыми углеродистыми катодными блоками 5. Силы тока в электролизерах зависят от их типа и размера: для так называемых электролизеров типа АР30, разработанных компанией Aluminium Pechiney, сила тока часто превышает 300 кА.

Падение Uc напряжения, которое возникает при работе между слоем жидкого алюминия 8 и соединительным концом 61, 61' токоотводящих стержней 6, 6', типично составляет от 300 до 500 мВ. Общее падение напряжения в электролизере составляет примерно от 4 до 5 Вольт.

Как видно из вышеизложенного, упомянутый металлический кожух 3 является, как правило, по существу прямоугольным с двумя боковыми стенками 30, 30', которые расположены симметрично относительно центральной плоскости S, которая находится на середине между упомянутыми стенками, и двумя торцевыми стенками (непоказанными). Упомянутые боковые стенки 30, 30' являются параллельными друг другу и по существу зеркальными отображениями друг друга относительно упомянутой центральной плоскости S. Упомянутые боковые стенки 30, 30' типично имеют длину от 6 до 21 метра, а упомянутые торцевые стенки типично имеют длину от 2 до 4 метров. Упомянутый металлический корпус 3 типично изготовлен из стали. Упомянутые боковые стенки 30, 30' имеют наружную поверхность 31, 31' и внутреннюю поверхность 32, 32'.

Упомянутые катодные блоки 5 типично изготовлены из антрацита (аморфного углерода), углеродистого материала, содержащего графит или графитированный углерод. Графитсодержащие катодные блоки типично представляют собой либо так называемые «полуграфитовые» блоки, которые типично содержат между 30 мас.% и 50 мас.% графита, либо так называемые «графитовые» блоки, которые содержат по существу 100 мас.% зерен графита и связующее, которое остается аморфным. Блоки, содержащие графитированный углерод, обычно называют «графитированными» блоками. В отношении данных блоков осуществляют высокотемпературную графитирующую термообработку, повышая удельную электропроводность блока за счет графитирования аморфного углерода. Блоки, содержащие графит или графитированный углерод, являются предпочтительными по сравнению с блоками, изготовленными из антрацита, поскольку низкое электрическое сопротивление первых по сравнению с последними позволяет уменьшить падение напряжения на катодных блоках. Более предпочтительно, упомянутые катодные блоки 5 представляют собой графитированные блоки.

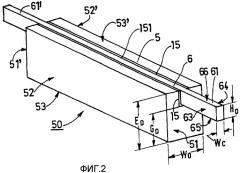

Упомянутые катодные блоки 5 и упомянутый токоотводящий стержень 6, 6' образуют катодные комплекты 50, которые обычно собирают вне ванны 2 и вводят в кожух 3 во время формирования его внутренней футеровки.

Упомянутый токоотводящий стержень 6, 6' имеет концы 61, 61', 62, 62' и боковые поверхности 63, 64, 65, 66 между упомянутыми концами.

Упомянутый токоотводящий стержень 6, 6' типично имеет круглое, квадратное или прямоугольное сечения. Изобретение дополнительно описано ниже со ссылкой на приложенные фигуры с использованием иллюстративных вариантов реализации, содержащих стержни с прямоугольными или квадратными сечениями. Изобретение может быть реализовано с использованием стержней с круглыми сечениями.

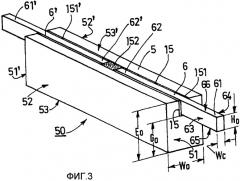

Катодный комплект 50 может включать в себя один или несколько токоотводящих стержней 6 «полной длины», которые проходят через упомянутый блок 5 от одного конца до другого, как проиллюстрировано на фигуре 2, или одну или несколько пар токоотводящих стержней 6, 6' «половинной длины», называемых полустержнями (half-bars), типично на одной линии, которые простираются только по части упомянутого блока 5, как проиллюстрировано на фигуре 3. В последнем случае полустержни часто разделены зазором 152, который типично заполнен огнеупорным, электроизоляционным материалом, таким как некерамические волокна, или углеродной пастой или блоками.

Как проиллюстрировано на фигурах 2 и 3, упомянутый катодный блок 5 является по существу параллелепипедом по форме и имеет первую торцевую поверхность 51, вторую торцевую поверхность 51' и боковые поверхности 52, 52', 53, 53'. Упомянутый катодный блок 5 имеет ширину Wo и полную толщину Е. При размещении в электролизной ванне 2 упомянутые торцевые поверхности 51, 51' и боковые поверхности 52, 52' являются по существу вертикальными, в то время как боковые поверхности 53, 53' являются по существу горизонтальными, причем боковая поверхность 53 представляет собой верхнюю поверхность, а боковая поверхность 53' - нижнюю поверхность.

Упомянутая нижняя боковая поверхность 53' включает в себя по меньшей мере одну продольную канавку 15, которая открыта на упомянутых торцевых поверхностях 51, 51' и обычно простирается на всей протяженности от упомянутой первой торцевой поверхности 51 до упомянутой второй торцевой поверхности 51'. Упомянутая канавка 15 типично обращена вниз в электролизере 1.

Упомянутые катодные блоки 5 обычно расположены внутри кожуха 3 так, что упомянутая канавка 15 по существу перпендикулярна упомянутой центральной плоскости S, и так, что упомянутые торцевые поверхности 51, 51' находятся на определенном расстоянии от внутренней поверхности 32, 32' соответствующих боковых стенок 30, 30', как проиллюстрировано на фигуре 1. В том случае, когда это применимо, упомянутое определенное расстояние типично является по существу одинаковым для всех блоков 5 и для всех торцевых поверхностей 51, 51'.

По меньшей мере один токоотводящий стержень 6, 6' уплотнен внутри упомянутой канавки 15 с использованием электропроводящего уплотнительного материала 151, 151', который обеспечивает электрический контакт с низким сопротивлением между упомянутым токоотводящим стержнем 6, 6' и упомянутым блоком 5. Упомянутый электропроводящий уплотнительный материал 151, 151' типично представляет собой чугун, проводящий клей или проводящую пасту, такую как углеродистая паста.

Фигура 2 иллюстрирует возможный катодный комплект 50 с единственной канавкой 15 и одним токоотводящим стержнем 6, который длиннее, чем блок 5. В таком варианте реализации первый соединительный конец 61 токоотводящего стержня 6 выступает из первой торцевой поверхности 51 упомянутого блока 5, а второй соединительный конец 61' токоотводящего стержня 6 выступает из второй торцевой поверхности 51' упомянутого блока 5.

Фигура 3 иллюстрирует другой возможный катодный комплект 50 с единственной канавкой 15 и парой токоотводящих стержней 6, 6', которые короче, чем блок 5. В таком варианте реализации соединительный конец 61 первого токоотводящего стержня 6 выступает из первой торцевой поверхности 51 блока 5, в то время как внутренний конец 62 расположен внутри упомянутой канавки 15, а соединительный конец 61' второго токоотводящего стержня 6' выступает из второй торцевой поверхности 51' блока 5, в то время как внутренний конец 62' расположен внутри упомянутой канавки 15.

Как проиллюстрировано на фигуре 1, упомянутый токоотводящий стержень 6, 6' проходит через упомянутые боковые стенки 30, 30' упомянутого кожуха 3 для соединения с внешней электрической цепью, типично с одним или более проводниками 7 шины, обычно выполненными из алюминия. Электрическое соединение с внешними проводниками 7 шины типично выполняют с использованием гибких алюминиевых соединительных элементов 14, припаянных и/или прикрепленных болтами к по меньшей мере одному соединительному концу 61, 61' упомянутого токоотводящего стержня 6, 6', который выдается из упомянутых боковых стенок 30, 30' упомянутого кожуха 3. Упомянутый токоотводящий стержень 6, 6' собирает ток, который проходит через катодный блок 5, и направляет его в сеть проводников (ошиновку), расположенную снаружи упомянутой ванны.

В соответствии с изобретением упомянутый электролизер 1 дополнительно включает в себя по меньшей мере один дополняющий стержень 20, 20', 21, 21', выполненный из второго металла, который имеет большую удельную электропроводность, чем у упомянутых токоотводящих стержней 6, 6', предпочтительно при всех температурах между комнатной температурой и примерно 1000°С.

Удельная электропроводность черных металлов, таких как сталь, типично составляет примерно 107 См/м при комнатной температуре (20°С) и примерно 9×105 См/м при 1000°С. Следовательно, удельная электропроводность упомянутого дополняющего стержня 20, 20', 21, 21' предпочтительно является существенно большей, чем примерно 107 См/м, при комнатной температуре и большей, чем 106 См/м, при 1000°С. Упомянутый дополняющий стержень 20, 20', 21, 21' предпочтительно выполнен из металла, выбранного из меди и медных сплавов, поскольку данные металлы имеют высокую удельную электропроводность и высокие температуры плавления. Упомянутые медные сплавы типично включают в себя более 90 мас.% меди, а предпочтительно - более 95 мас.% меди. Удельная электропроводность меди составляет примерно 6,3×107 См/м при комнатной температуре и примерно 1,2×107 См/м при 1000°С. Эти значения удельной электропроводности соответствуют удельному электрическому сопротивлению, равному примерно 1,7×10-8 Ом·м при комнатной температуре и примерно 8,5×10-8 Ом·м при 1000°С.

Упомянутый дополняющий стержень 20, 20', 21, 21' типично является удлиненным и расположен по существу продольно вдоль токоотводящего стержня 6, 6'. Более точно, упомянутый дополняющий стержень 20, 20', 21, 21' имеет первый конец 201, 201', 211, 211' и второй конец 202, 202', 212, 212', имеет заданную длину L и расположен рядом с одной из упомянутых боковых поверхностей 63, 64, 65, 66 токоотводящего стержня 6, 6'. Предпочтительно упомянутый дополняющий стержень 20, 20', 21, 21' расположен так, что упомянутый второй конец 202, 202', 212, 212' упомянутого дополняющего стержня 20, 20', 21, 21' находится на заданном расстоянии А, А' от первой торцевой поверхности 51 упомянутого блока 5. Упомянутое заданное расстояние А, А' типично составляет между -150 мм и +600 мм, где знак «минус» означает, что упомянутый второй конец 202, 202', 212, 212' находится внутри упомянутого блока 5, в то время как знак «плюс» означает, что упомянутый второй конец 202, 202', 212, 212' находится снаружи упомянутого блока 5.

Согласно изобретению упомянутый токоотводящий стержень 6, 6' и упомянутый дополняющий стержень 20, 20', 21, 21' предпочтительно электрически изолированы от упомянутого блока 5 в зоне 150, 150', которая простирается между торцевой поверхностью 51, 51' и контрольной плоскостью Р, Р', параллельной упомянутой центральной плоскости S и расположенной на боковом расстоянии В, В' от упомянутой торцевой поверхности 51, 51' к упомянутой центральной плоскости S. Электрическую изоляцию предпочтительно получают путем обеспечения зазора между упомянутым токоотводящим стержнем 6, 6' и упомянутым катодным блоком 5 и между упомянутым дополняющим стержнем 20, 20', 21, 21' и упомянутым катодным блоком 5 в упомянутой зоне. Упомянутое боковое расстояние В, В' типично составляет между 20 и 500 мм. В упомянутом зазоре предпочтительно отсутствует электропроводящий уплотнительный материал 151, 151'. Упомянутый зазор в упомянутых изолированных зонах 150, 150' может содержать огнеупорные изоляционные материалы, такие как некерамические волокна.

Упомянутые дополняющие стержни 20, 20', 21, 21' могут быть рядом с верхней боковой поверхностью 65 упомянутого токоотводящего стержня 6, 6', т.е. рядом со стороной 65 упомянутого токоотводящего стержня 6, 6', обращенной к донной внутренней стороне 155 канавки 15, и/или рядом с по меньшей мере одной из обращенных вбок боковых поверхностей 63, 64 упомянутого токоотводящего стержня 6, 6', т.е. рядом с по меньшей мере одной из боковых поверхностей 63, 64 токоотводящего стержня 6, 6', обращенных к боковым внутренним сторонам 153, 154 канавки 15.

Преимущественно, упомянутый первый конец 201, 201', 211, 211' упомянутого дополняющего стержня 20, 20', 21, 21' углублен от упомянутой центральной плоскости S на расстояние С, С' углубления. Упомянутое расстояние С, С' углубления типично составляет от 20 до 1300 мм. Этот подвариант изобретения обеспечивает полезный параметр регулирования для оптимизации необходимого количества меди с учетом влияния упомянутого дополняющего стержня 20, 20', 21, 21' на падение напряжения. Кроме того, этот подвариант также позволяет уменьшить влияние теплового расширения упомянутого дополняющего стержня при эксплуатации. Этот подвариант типично реализуют посредством обеспечения дополняющих стержней 20, 20', 21, 21' с каждой стороны от упомянутой центральной плоскости S, которые могут быть расположены симметрично или асимметрично относительно упомянутой центральной плоскости S. Фигуры 4-11 иллюстрируют возможные варианты реализации данного подварианта.

Как проиллюстрировано на фигурах 4-11, электролизер согласно изобретению может включать в себя по меньшей мере один дополняющий стержень 20, 20', 21, 21' с каждой стороны от упомянутой центральной плоскости S, типично множество дополняющих стержней 20, 20', 21, 21'. Упомянутый дополняющий стержень 20, 20', 21, 21' типично имеет прямоугольное поперечное сечение. Упомянутое прямоугольное поперечное сечение может быть постоянным на всей упомянутой заданной длине L, L' упомянутого дополняющего стержня 20, 20', 21, 21' или быть непостоянным.

Как проиллюстрировано на фигурах 4-11, первый конец 201, 201', 211, 211' упомянутого дополняющего стержня 20, 20', 21, 21' предпочтительно расположен в пределах канавки 15 упомянутого блока 5 и предпочтительно между токоотводящим стержнем 6, 6' и упомянутым блоком 5 с тем, чтобы можно было легче защитить упомянутый дополняющий стержень 20, 20', 21, 21' упомянутым уплотнительным материалом 151, 151', в то время как второй конец 202, 202', 212, 212' упомянутого дополняющего стержня 20, 20', 21, 21' предпочтительно выступает из торцевой поверхности 51, 51' упомянутого блока 5.

Преимущественно, упомянутый токоотводящий стержень 6, 6' имеет прямоугольное сечение, и по меньшей мере часть упомянутого дополняющего стержня 20, 20', 21, 21' имеет прямоугольное сечение, как проиллюстрировано на фигурах 4-11. Эти формы облегчают сборку катодного комплекта 50.

Толщина Т упомянутого дополняющего стержня 20, 20', 21, 21' предпочтительно является постоянной по его заданной длине L, L', как проиллюстрировано на фигурах 4-11. Это облегчает изготовление упомянутого дополняющего стержня 20, 20', 21, 21' в больших количествах. Когда блок 5 включает в себя один или более дополняющих стержней 20, 20', 21, 21' на каждом из его торцов 51, 51', их заданные длины L, L' типично являются равными.

В варианте реализации, показанном на фигуре 4, упомянутый электролизер 1 включает в себя множество углеродистых катодных блоков 5 и по меньшей мере один токоотводящий стержень 6 «полной длины» в каждом катодном блоке 5, первый дополняющий стержень 20 с одной стороны от упомянутой центральной плоскости S и второй дополняющий стержень 20' с противоположной стороны от упомянутой центральной плоскости S. Первый соединительный конец 61 и второй соединительный конец 61' упомянутого токоотводящего стержня 6 выдаются соответственно из первой торцевой поверхности 51 и второй торцевой поверхности 51' упомянутого блока 5 и выступают соответственно через первую боковую стенку 30 и вторую боковую стенку 30' упомянутого кожуха 3 для электрического соединения с ними. Упомянутый дополняющий стержень 20, 20' находится рядом с верхней боковой поверхностью 65 упомянутого токоотводящего стержня 6, то есть той боковой поверхностью 65 упомянутого токоотводящего стержня 6, которая обращена к донной поверхности 155 канавки 15.

Упомянутые первый и второй соединительные концы 61, 61' упомянутого токоотводящего стержня 6 предназначены для электрического соединения с по меньшей мере одним внешним проводником 7 шины.

Для каждого токоотводящего стержня 6 упомянутый первый конец 201 упомянутого первого дополняющего стержня 20 расположен внутри упомянутого кожуха 3 на первом расстоянии С углубления от упомянутой центральной плоскости S к первой торцевой поверхности 51 упомянутого блока 5, в то время как упомянутый второй конец 202 упомянутого первого дополняющего стержня 20 расположен на первом заданном расстоянии А от первой торцевой поверхности 51 упомянутого блока 5 (которое представляет собой первое расстояние А выступания в случае, проиллюстрированном на фигуре 4). Упомянутый первый конец 201' упомянутого второго дополняющего стержня 20' расположен внутри упомянутого кожуха 3 на втором расстоянии С' углубления от упомянутой центральной плоскости S ко второй торцевой поверхности 51' упомянутого блока 5, в то время как упомянутый второй конец 202' упомянутого второго дополняющего стержня 20' расположен на втором заданном расстоянии А' от второй торцевой поверхности 51' упомянутого блока 5 (которое представляет собой второе расстояние А' выступания в случае, проиллюстрированном на фигуре 4).

Упомянутая канавка 15 электрически изолирована от упомянутого токоотводящего стержня 6 и упомянутого первого дополняющего стержня 20 в первой зоне 150, простирающейся между упомянутой первой торцевой поверхностью 51 упомянутого блока 5 и первой плоскостью Р, параллельной упомянутой центральной плоскости S и находящейся на первом боковом расстоянии В от упомянутой первой торцевой поверхности 51 к центральной плоскости S, с тем, чтобы электрически изолировать упомянутый токоотводящий стержень 6 и упомянутый первый дополняющий стержень 20 от упомянутого блока 5 в первой зоне 150. Упомянутая канавка 15 также электрически изолирована от упомянутого токоотводящего стержня 6 и упомянутого второго дополняющего стержня 20' во второй зоне 150', простирающейся между упомянутой второй торцевой поверхностью 51' упомянутого блока 5 и второй плоскостью Р', параллельной упомянутой центральной плоскости S и находящейся на втором боковом расстоянии В' от второй торцевой поверхности 51' к центральной плоскости S, с тем, чтобы электрически изолировать упомянутый токоотводящий стержень 6 и упомянутый второй дополняющий стержень 20' от упомянутого блока 5 в упомянутой второй зоне 150'.

Фигуры 5 и 6 показывают подробности катодного комплекта 50 для двух подвариантов варианта реализации, показанного на фигуре 4. Для простоты эти фигуры иллюстрируют типовые подварианты изобретения, в которых заданная длина L упомянутых первых дополняющих стержней 20 равна заданной длине L' упомянутых вторых дополняющих стержней 20', упомянутое первое расстояние С углубления равно упомянутому второму расстоянию С' углубления, упомянутое первое заданное расстояние А равно упомянутому второму заданному расстоянию А', и упомянутое первое боковое расстояние В равно упомянутому второму боковому расстоянию В'. Эти параметры названы соответственно заданной длиной L, расстоянием С углубления, расстоянием А выступания и боковым расстоянием В. Кроме того, для того чтобы увеличить детали на чертеже, эти фигуры показывают только часть катодного комплекта 50, которая расположена с той стороны от упомянутой центральной плоскости S, где находится упомянутая первая боковая стенка 30. Пунктирная линия 31 отображает наружную поверхность упомянутой первой боковой стенки 30 упомянутого кожуха 3. Конструкция части катодного комплекта 50, которая расположена с противоположной стороны от упомянутой центральной плоскости S, представляет собой зеркальное отображение данной конструкции относительно упомянутой центральной плоскости S.

На этих фигурах часть (А) представляет собой вид снизу катодного блока; часть (В) представляет собой вид в продольном вертикальном сечении упомянутого блока в плоскости V-V; часть (С) представляет собой вид в поперечном вертикальном сечении упомянутого блока в плоскости V'-V'.

В подварианте, проиллюстрированном на фигурах 5 и 6, упомянутый блок 5 содержит одну единственную канавку 15, в упомянутую канавку 15 вставлен один токоотводящий стержень 6, и упомянутые дополняющие стержни 20, 20' находятся непосредственно в контакте с упомянутым токоотводящим стержнем 6.

Фигура 5 иллюстрирует подвариант, в котором дополняющий стержень 20, 20' находится рядом с верхней боковой поверхностью 65 упомянутых токоотводящих стержней 6, то есть боковой поверхностью 65 упомянутых токоотводящих стержней 6, обращенной к донной поверхности 155 упомянутой канавки 15. Ширина W упомянутого дополняющего стержня 20, 20' может быть по существу идентична ширине Wc упомянутого токоотводящего стержня 6, 6', как проиллюстрировано, или отличаться от упомянутой ширины Wc.

Фигура 6 иллюстрирует подвариант, в котором катодный комплект 50 включает в себя один токоотводящий стержень 6 и два дополняющих стержня 20, 21 на противоположных обращенных вбок боковых поверхностях 63, 64 каждого токоотводящего стержня 6. Другими словами, упомянутый катодный комплект 50 включает в себя первый дополняющий стержень 20 рядом с обращенной вбок боковой поверхностью 63 упомянутого токоотводящего стержня 6 и второй дополняющий стержень 21 рядом с другой обращенной вбок боковой поверхностью 64 упомянутого токоотводящего стержня 6.

Упомянутый второй конец 202, 202', 212, 212' упомянутого дополняющего стержня 20, 20', 21, 21' предпочтительно расположен внутри упомянутого кожуха 3, как проиллюстрировано на фигурах 4-6, с тем чтобы уменьшить тепловые потери в направлении наружу от упомянутого кожуха.

Упомянутый второй конец 202, 202', 212, 212' предпочтительно заканчивается так, чтобы ограничить тепловые потери из упомянутого электролизера 1. Такое окончание может быть реализовано посредством смещения упомянутого второго конца 202, 202', 212, 212' от упомянутого по меньшей мере одного соединительного конца 61, 61' на расстояние К, К' смещения. Упомянутое расстояние K, K' смещения предпочтительно составляет больше, чем 100 мм, а типично составляет между 100 и 1000 мм. Альтернативно или в комбинации, такое окончание может быть реализовано посредством изменения сечения упомянутого дополняющего стержня 20, 20', 21, 21' вдоль упомянутого по меньшей мере одного дополняющего стержня 20, 20', 21, 21' так, чтобы придать термическое сопротивление упомянутому по меньшей мере одному дополняющему стержню 20, 20', 21, 21' в направлении упомянутого по меньшей мере одного соединительного конца 61, 61'. Подобный альтернативный вариант реализации является особенно преимущественным, когда упомянутый второй конец 202, 202', 212, 212' упомянутого дополняющего стержня 20, 20', 21, 21' расположен снаружи упомянутого кожуха 3. Упомянутое сечение упомянутого дополняющего стержня 20, 20', 21, 21' предпочтительно изменяют поблизости от упомянутого второго конца 202, 202', 212, 212'. Например, упомянутое сечение упомянутого дополняющего стержня 20, 20', 21, 21' может быть меньшим между плоскостью 22 перехода, которая находится на промежуточном расстоянии D от упомянутых торцевых поверхностей 51, 51' упомянутого блока 5, и упомянутым вторым концом 202, 202', 212, 212' упомянутого дополняющего стержня 20, 20', 21, 21', чем между упомянутым первым концом 201, 201', 211, 211' упомянутого дополняющего стержня 20, 20', 21, 21' и упомянутой плоскостью 22 перехода, причем упомянутая плоскость 22 перехода типично является параллельной упомянутой центральной плоскости S. Упомянутое промежуточное расстояние D типично составляет между -200 мм и +300 мм, где знак «минус» означает, что упомянутая плоскость 22 перехода находится внутри упомянутого блока 5, в то время как знак «плюс» означает, что упомянутая плоскость 22 перехода находится снаружи упомянутого блока 5. Упомянутая плоскость 22 перехода находится на заданном расстоянии К2 смещения внутрь от упомянутой торцевой поверхности 51, 51', которое предпочтительно составляет больше, чем 100 мм.

Упомянутая плоскость 22 перехода типично находится внутри упомянутого кожуха 3. Другими словами, упомянутая плоскость 22 перехода находится между упомянутыми торцевыми поверхностями 51, 51' упомянутых блоков 5 и упомянутой наружной поверхностью 31, 31' упомянутых боковых стенок 30, 30' упомянутого кожуха 3.

Фигура 7 иллюстрирует подварианты данного варианта реализации.

Фигура 7(А) иллюстрирует подвариант, в которо