Способ изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного для авиационно-космического летательного аппарата

Иллюстрации

Показать всеИзобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала и к формовочному стержню для изготовления такого конструктивного компонента. Техническим результатом заявленной группы изобретений является обеспечение полного извлечения формовочного стержня, что позволяет снизить вес изготавливаемого конструктивного компонента. Технический результат достигается способом изготовления конструктивного компонента, который включает в себя ряд этапов. Сначала образуют формовочный стержень спиральной конструкции, определяющей его внешнюю геометрию. Причем при образовании формовочного стержня формируют из спирально намотанной проволоки полый профиль с внешней геометрией, соответствующей формовочному стержню, и снабжают его внешним покрытием для сглаживания ребристости и позиционной фиксации проволоки. При этом внешнее покрытие формовочного стержня представляет собой хрупкий пластик, смешанный с наполнителем, эпоксидную смолу с наполнителем или материал, аналогичный легкой шпатлевке. Далее укладывают армированную волокнами заготовку на образованный формовочный стержень для придания формы формуемой секции изготавливаемого конструктивного компонента. Затем обеспечивают воздействие тепла и/или давления на формуемую секцию с целью изготовления конструктивного компонента. 4 н. и 22 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности, для авиакосмической отрасли, к формовочному стержню для изготовления такого конструктивного компонента из армированного волокнами композиционного материала и к конструктивному компоненту из армированного волокнами композиционного материала, включающему по меньшей мере один стрингер и изготовленному с помощью такого формовочного стержня и/или такого способа.

Несмотря на то, что данное изобретение может применяться для изготовления любых конструктивных компонентов из армированного волокнами композиционного материала, для лучшего понимания сути настоящего изобретения и лежащей в его основе проблемы более подробное объяснение дано по отношению к плоским (двумерным), усиленным стрингерами конструктивным компонентам из армированного углеродными волокнами пластика (CPR, carbon fibre reinforced plastic), например к панелям обшивки воздушного судна.

Уровень техники

Общеизвестно, что панели обшивки из CRP могут быть усилены стрингерами из CRP, что позволяет панелям обшивки выдерживать нагрузки, возникающие в воздушном судне, и обеспечивает минимально возможное увеличение веса. В этой связи в основном различают два типа стрингеров: Т-образные и Q-образные стрингеры.

Поперечное сечение Т-образных стрингеров состоит из основания и стенки. Основание образует поверхность для присоединения к панели обшивки. Панели обшивки, усиленные Т-образными стрингерами, получили широкое распространение в самолетостроении.

Профиль Ω-образных стрингеров напоминает шляпу, и края этого профиля присоединяются к панели обшивки. Ω-образные стрингеры в отвержденном состоянии могут быть приклеены на ту же уже отвержденную панель обшивки или могут быть отверждены одновременно с панелью, с использованием процесса «мокрым по мокрому». Последний вариант предпочтителен, поскольку он более удобен с точки зрения технических аспектов производства. Однако для того, чтобы осуществить процесс изготовления «мокрым по мокрому» панелей обшивки, усиленных Ω-образными стрингерами, необходимы поддерживающие стержни или формовочные стержни, которые позволяют придать пространственно нестабильным армированным волокнами заготовкам Ω-образный профиль и обеспечить им опору в процессе изготовления. Преимущество панелей обшивки с Ω-образными стрингерами по сравнению с Т-образными стрингерами заключается в их лучшей инфильтрационной способности на этапе нагнетания, когда в армированную волокнами заготовку вводится связующий материал, например эпоксидная смола. По сравнению с другими известными способами изготовления конструктивных компонентов из армированного волокнами композиционного материала, такими, например, как способ использования препрегов, способы нагнетания могут быть эффективными с точки зрения затрат, так как они позволяют использовать более дешевые армированные волокнами заготовки.

Однако при изготовлении Ω-образных стрингеров возникает проблема, которая заключается в том, что материал, используемый в настоящее время для поддерживающего или формовочного стержня, дорог и трудно извлекается после формирования Ω-образных стрингеров, в результате чего остающийся в стрингерах материал увеличивает полный вес воздушного судна.

Раскрытие изобретения

Ввиду изложенного задачей настоящего изобретения является обеспечение более эффективного с точки зрения затрат и более легкого конструктивного компонента из армированного волокнами композиционного материала, в частности, для авиакосмической отрасли.

Согласно изобретению эта задача решается при использовании способа, обладающего признаками пункта 1 формулы изобретения, формовочного стержня, обладающего признаками пункта 14 формулы изобретения и/или с помощью конструктивного компонента из армированного волокнами композиционного материала, обладающего признаками пункта 29 формулы изобретения.

Соответственно изобретение предусматривает способ изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности для авиакосмической отрасли, который состоит из следующих этапов: образование формовочного стержня спиральной конструкции, определяющей внешнюю геометрию формовочного стержня; по меньшей мере частичное укладывание по меньшей мере одной армированной волокнами заготовки на образованный формовочный стержень для придания формы по меньшей мере одной формуемой секции изготавливаемого конструктивного компонента из армированного волокнами композиционного материала; и обеспечение воздействия тепла и/или давления на по меньшей мере одну формуемую секцию для изготовления конструктивного компонента из армированного волокнами композиционного материала.

Кроме того, изобретение предусматривает формовочный стержень спиральной конструкции для изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности стрингера на базовом конструктивном компоненте для использования в авиакосмической отрасли.

Кроме того, изобретение предусматривает конструктивный компонент из армированного волокнами композиционного материала, имеющий по меньшей мере один стрингер, в частности, используемый в авиакосмической отрасли, который изготовлен с применением формовочного стержня согласно изобретению и/или способа согласно изобретению.

Таким образом, преимущество настоящего изобретения по сравнению с упомянутыми вначале подходами заключается в том, что конструктивный компонент из армированного волокнами композиционного материала может быть изготовлен с помощью недорогого формовочного стержня. Вместо обычных дорогостоящих материалов, которые остаются в конструктивном компоненте, используется пригодный для многократного применения формовочный стержень спиральной конструкции, который легко извлекается из формы, благодаря чему обеспечивается снижение веса.

Зависимые пункты формулы изобретения характеризуют предпочтительные варианты осуществления и усовершенствования настоящего изобретения.

В предпочтительном варианте осуществления предусматривается, что при образовании формовочного стержня полый профиль, имеющий внешнюю геометрию формовочного стержня, снабжается прорезью, спирально проходящей по периферии указанного профиля, причем эта прорезь выполнена в стенке полого профиля и пронизывает стенку полого профиля полностью или за исключением по меньшей мере трех участков, расположенных так, что они распределены по периметру стенки полого профиля. Участки, неполностью пронизанные прорезью, служат в качестве заранее заданных точек разрыва при извлечении формовочного стержня из формы, а также для стабилизации полого профиля. Если полый профиль полностью пронизан прорезью, то для него предусматривается позиционная фиксация, например, посредством лакового покрытия, наносимого, например, в погружной ванне. Это может быть также осуществлено в случае использования полого профиля без прорези. Такой полый профиль легко изготовить из пластика с помощью инструмента для формования. Преимущество здесь заключается в том, что применение периферийной прорези позволяет легко извлечь полый профиль из формы, ухватив его за один конец и вытянув из формуемой секции, при этом ни один компонент стержня больше не остается в формуемой секции. По мере вытягивания полого профиля он разрушается по периферии в заранее заданных точках разрыва и под действием силы растяжения отделяется от оболочки стержня.

В альтернативном варианте осуществления изобретения формовочный стержень образуется путем спиральной намотки проволоки, предпочтительно стальной проволоки, следуя контуру формовочного стержня. Для сохранения формы и предотвращения распружинивания проволока может быть подвергнута термической обработке. Выгодным результатом является то, что проволока формовочного стержня сматывается при извлечении ее из формы и может быть использована повторно или переработана.

В данном случае спиральный формовочный стержень может быть снабжен внешним покрытием, таким как, например, хрупкий пластик, смешанный с наполнителем, эпоксидная смола с наполнителем, или материал, аналогичный легкой шпатлевке, для сглаживания ребристости металлической проволоки, в результате образуется гладкая поверхность, и обеспечиваются требуемые свойства для извлечения из формы. Для этой цели можно также дополнительно использовать оболочку стержня, например эластичную трубку, полностью окружающую формовочный стержень. Тем самым также обеспечиваются требуемые свойства для выгодного легкого извлечения из формы, без повреждения изготовленной формуемой секции во время извлечения.

Согласно еще одному предпочтительному примерному варианту осуществления изобретения в области переходов, которые должны иметь острые кромки, на внешней геометрии образуемого формовочного стержня внутри оболочки стержня расположены средства усиления. Эти средства усиления, в частности угловые профильные детали, повышают прочность кромок, упрощают процесс изготовления и улучшают качество конструктивного компонента.

На оболочку стержня предпочтительно наносится разделительный слой, который уменьшает прилипаемость отвержденного конструктивного компонента из армированного волокнами композиционного материала. Это облегчает извлечение оболочки стержня после извлечения формовочного стержня.

Армированные волокнами заготовки включают в себя такие изделия, как тканые или нетканые материалы и волокнистые маты. Их пропитывают связующим материалом, например эпоксидной смолой, и их отверждение происходит, например, с помощью автоклава.

Согласно еще одному предпочтительному варианту усовершенствования изобретения формовочный стержень располагается на базовом конструктивном компоненте, включающем армированные волокнами заготовки из композиционного материала, и/или по меньшей мере частично окружен армированными волокнами заготовками для изготовления по меньшей мере одной секции конструктивного компонента из армированного волокнами композиционного материала. В результате базовые детали, например панели обшивки, гермоднища и т.д., могут изготавливаться с Ω-образными стрингерами. В качестве альтернативы или в дополнение к этому можно также изготавливать отдельные конструктивные компоненты из армированного волокнами композиционного материала, форма которых полностью определяется формовочным стержнем.

Полый профиль может быть также с выгодой подвергнут воздействию пониженного внутреннего давления, вследствие чего можно использовать тонкостенные полые профили. При отверждении под давлением в печи или автоклаве это внутреннее давление выгодно соответствует технологическому давлению, то есть атмосферному давлению.

Краткое описание чертежей

Сущность изобретения более подробно объясняется ниже на примерах вариантов осуществления, схематически представленных на фигурах чертежей.

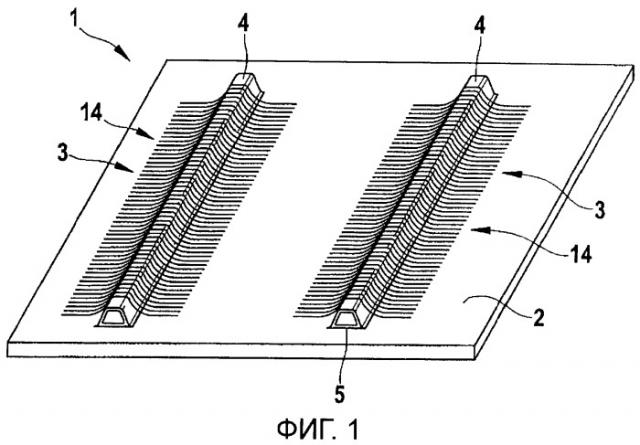

Фиг.1 схематически показывает изображение в перспективе первого примерного варианта осуществления конструктивного компонента из армированного волокнами композиционного материала в процессе изготовления способом по изобретению.

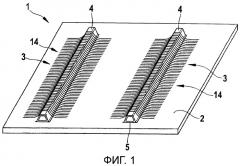

Фиг.2 схематически показывает вид в разрезе формовочного стержня для конструктивного компонента из армированного волокнами композиционного материала по фиг.1.

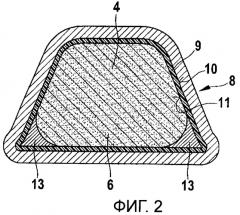

Фиг.3 схематически показывает изображение в перспективе первого примерного варианта соответствующего изобретению формовочного стержня для конструктивного компонента из армированного волокнами композиционного материала по фиг.1.

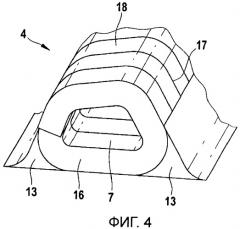

Фиг.4 схематически показывает изображение в перспективе второго примерного варианта соответствующего изобретению формовочного стержня для конструктивного компонента из армированного волокнами композиционного материала по фиг.1.

Фиг.5 схематически показывает изображение в перспективе изготовленного конструктивного компонента из армированного волокнами композиционного материала по фиг.1 после извлечения формовочных стержней.

Если не указано иначе, одинаковые номера позиций на всех фигурах обозначают одинаковые компоненты или компоненты, выполняющие одинаковые функции.

Осуществление изобретения

Фиг.1 схематически показывает перспективное изображение первого примерного варианта осуществления конструктивного компонента 1 из армированного волокнами композиционного материала в процессе изготовления согласно способу по изобретению.

В этом примере использованы два формовочных стержня 4, хотя их количество не ограничено этим числом. Два формовочных стержня 4, изготовление которых объясняется ниже, имеют примерно трапецеидальное поперечное сечение, при этом их основание 5 опирается на базовый конструктивный компонент 2.

На формовочные стержни 4 укладываются армированные волокнами заготовки 3. При этом армированные волокнами заготовки 3 ложатся своей средней частью на внешнюю поверхность формовочных стержней 4, а своими краями - на базовый конструктивный компонент 2, например на обшивку воздушного судна. Как результат, образуются две формуемые секции 14 конструктивного компонента 1 из армированного волокнами композиционного материала.

Для изготовления компонента из армированного волокнами композиционного материала могут использоваться различные способы. Для введения связующего материала, то есть, например, эпоксидной смолы в армированные волокнами заготовки 31, 33а, 33b, предпочтительно выбирается так называемый процесс нагнетания. Однако в данном случае можно с равным успехом использовать способ препрегов.

На дальнейшем этапе базовый конструктивный компонент 2 вместе с формовочными стержнями 4 и армированными волокнами заготовками 3 под воздействием тепла и/или давления отверждается в печи или автоклаве в зависимости от используемого технологического процесса. В результате образуется законченный конструктивный компонент 1 из армированного волокнами композиционного материала. Здесь важно, чтобы материалы формовочного стержня надежно выдерживали воздействие технологической температуры и технологического давления.

Прежде всего изготовление формовочных стержней 4 описывается со ссылкой на фиг.2 и 4.

Фиг.2 схематически показывает вид в разрезе соответствующего изобретению формовочного стержня 4 для конструктивного компонента 1 из армированного волокнами композиционного материала по фиг.1 в поперечном сечении.

Формовочный стержень 4, конструкция которого подробно описана ниже, вставляется в форму 8, в которой поперечное сечение 6 стержня принимает нужные очертания, в данном случае напоминающие трапецию, например, под воздействием тепла и давления. В этом примере материал 7 стержня окружен оболочкой 9 стержня, которая полностью окружает формовочный стержень 4. С точки зрения температуры и давления эта оболочка пригодна для изготовления стержня и для его дальнейшего отверждения и обработки. Оболочка 9 стержня изготавливается из пластика, в частности полиамида и/или политетрафторэтилена. Ее внутренняя сторона 11 лежит непосредственно на формовочном стержне 4, а на ее внешнюю сторону 10 в данном примере нанесен разделительный слой (не показан), который также может содержать дополнительную оболочку. Разделительный слой используется для легкого отделения формовочного стержня 4 от формуемой секции 14 при извлечении из формы.

Для формирования угловых участков с острыми кромками в этом примере предусмотрены средства 13 усиления, которые изготавливаются отдельно и вставляются в формовочный стержень 4. Средства 13 усиления могут также располагаться снаружи оболочки 9 стержня.

Формовочный стержень 4 содержит первый или второй полый профиль 15, 16, по периферии которого спирально проходит прорезь 17, как показано на фиг.3 и 4. Для получения достаточной стабильности полого профиля 15, 16 с прорезью по периметру предусмотрены по меньшей мере три участка, не пронизанные прорезью, которые выполняют роль заранее заданных точек разрыва при извлечении полого профиля 15, 16 путем вытягивания. Эти заранее заданные точки разрыва могут быть созданы, например, таким образом, что при этом предусматриваются по меньшей мере три утолщенных по направлению внутрь участка стенки, распределенных по периметру. Тогда при постоянной глубине прорези, которая соответствует толщине остальной части стенки, на утолщенных участках остаются фиксирующие соединения.

В качестве альтернативы полый профиль 15, 16 может быть прорезан полностью, однако в этом случае необходима позиционная фиксация, например, с помощью подходящего лакового покрытия, которое наносится, например, в погружной ванне. В обоих случаях полый профиль 15, 16 состоит из достаточно жесткого и устойчивого к разрыву пластика. Обеспечиваемое этим преимущество заключается в том, что делается возможным полное извлечение профиля из формы.

В первом варианте осуществления изобретения полый профиль 15, изображенный на фиг.3, представляет собой тонкостенный профиль из пластика. При изготовлении формуемой секции 14 в целях придания устойчивости во внутреннее пространство полого профиля 15 через канал 7 стержня может быть подано внутреннее давление (давление окружающей среды; давление автоклава или атмосферное давление, в зависимости от используемого процесса отверждения) при помощи подходящего соединительного устройства (не показано). В результате возникающая разность давлений между внутренним пространством и вакуумом снаружи равна нулю, и поэтому больше не может деформировать полый профиль. Соответственно выполняется только функция задания формы. Соответственно то, что полый профиль 15 является тонкостенным, выгодно обеспечивает экономию материала. Для подачи в него внутреннего давления формовочный стержень 4 помещается в формуемой секции 14 (фиг.1) таким образом, что его концы выступают за пределы формуемой секции 14.

В альтернативном варианте осуществления изобретения полый профиль 15 выполняется из намотанной проволоки, предпочтительно из стальной проволоки. Для предотвращения распружинивания этого материала во время и/или после изготовления проволочную спираль подвергают соответствующей термической обработке, например мягкому отжигу или обработке в температурном диапазоне горячего формования с последующей закалкой. В то же время таким образом можно получить небольшие внутренние радиусы. При использовании проволоки толщиной, например, 1,5 мм неизбежно образуются наружные радиусы величиной по меньшей мере 0,8 мм, которые можно соответствующим образом заострить путем сглаживания контура и/или углового профиля.

На фиг.3 в нижних углах используются средства 13 усиления в виде подобных угловых профилей, например полосок из металла или пластика. Таким образом, при помощи средств 13 усиления, изготовленных с помощью отдельного оборудования, формовочный стержень 4 может быть обеспечен особенно правильными угловыми участками. На фиг.3 поперечные сечения угловых профилей показаны с большим увеличением. Они могут располагаться как снаружи оболочки 9 стержня (не показано на фиг.3), так и внутри нее (если, в отличие от изображения на фиг.3, общее поперечное сечение не имеет вогнутых участков, которые иначе перекрывались бы оболочкой).

Прорезь 17 или промежуточное пространство между витками или ребрами намотанной проволоки сглаживаются с помощью покрытия. Это покрытие предотвращает проступание волнистой поверхности проволочной намотки на формуемой секции 14. В то же время это покрытие осуществляет фиксацию полого профиля или проволочной спирали, предотвращая ее от скручивания и разматывания. Покрытие выполняется из хрупкого материала, который отслаивается и разрушается во время извлечения из формы, так что ничто не препятствует выполнению этой операции. Материал представляет собой, например, хрупкий пластик, смешанный с наполнителем, эпоксидную смолу с наполнителем или материал, аналогичный легкой шпатлевке.

На фиг.4 показан альтернативный вариант, в котором полый профиль 16 изготавливается из толстостенного пластика или проволоки прямоугольного сечения. В этом случае отпадает необходимость в сглаживании контура. Намотка в этом случае получается без перекручивания, образуя замкнутую внешнюю сторону 18 без ступенек или зазоров.

Полученный таким образом формуемый стержень 4 накладывается на базовый конструктивный компонент 2, как описано выше. Это состояние показано на фиг.1. После этого формовочный стержень 4 покрывается армированной волокнами заготовкой 3 для получения формуемой секции 14, как объяснялось выше.

Конструктивный компонент 1 из армированного волокнами композиционного материала, полученный после цикла отверждения (не рассматривается здесь подробно), изображен на фиг.5 в перспективном виде после извлечения формовочных стержней 4, при этом формуемые секции 14 выполняются в виде стрингеров 12.

Во время извлечения из формы наружный конец полого профиля 15, 16 с прорезью или конец намотанной проволоки легко зажимается и вытягивается из формуемой секции 14. Извлеченный материал может быть смотан и использован повторно или переработан. Затем аналогичным образом вытягивается оболочка 9 стержня. Выполнение этой операции выгодным образом значительно облегчается при использовании разделительного слоя. После этого конструктивный компонент 1 из армированного волокнами композиционного материала может быть подвергнут дельнейшей обработке или использован по назначению. В случае использования средств 13 усиления они вытягиваются в это же время аналогичным образом.

Остатки фиксирующего материала и/или сглаживающего контур покрытия извлекаются путем вытягивания оболочки 9 стержня.

Таким образом, предусмотрены способ изготовления конструктивного компонента из армированного волокнами композиционного материала, соответствующий формовочный стержень и соответствующий конструктивный компонент из армированного волокнами композиционного материала, обеспечивающие значительное снижение материальных затрат по сравнению с известным уровнем техники, где предусмотрено, что материалы стержня остаются в конструктивном компоненте. Формовочный стержень может быть извлечен полностью, что позволяет снизить вес конструктивного компонента из армированного волокнами композиционного материала по сравнению с известным уровнем техники.

Изобретение не ограничивается проиллюстрированным на фигурах частным способом изготовления конструктивного компонента 1 из армированного волокнами композиционного материала для авиакосмической отрасли.

Например идея настоящего изобретения может также быть применена к конструктивным компонентам из армированного волокнами композиционного материала в области спортивного оборудования или в области мотоспорта.

Более того, геометрия формовочного стержня может быть изменена различными путями.

Кроме того, можно использовать несколько формовочных стержней, образуя один сформованный стержень, вокруг которого располагаются армированные волокнами заготовки. В этом случае задача заключается в том, чтобы при помощи нескольких формовочных стержней обеспечить более сложную геометрию. Это позволяет изготавливать более сложные конструктивные компоненты из армированного волокнами композиционного материала.

Нанесение покрытия для сглаживания контура может производиться автоматически, близко к окончательному контуру, в установке, аналогичной той, которая известна как пресс для получения одноосно ориентированного волокнистого пластика, через которую протягивают полый профиль или намотанную проволоку. Таким образом, может быть заполнен радиус изгиба проволоки.

В качестве полого профиля может быть также использован толстостенный спиральный профиль, например, из эластомера.

Список обозначений:

1 Конструктивный компонент из армированного волокнами композиционного материала

2 Базовый компонент

3 Армированная волокнами заготовка

4 Формовочный стержень

5 Основание формовочного стержня

6 Поперечное сечение формовочного стержня

7 Канал стержня

8 Инструмент для формования (форма)

9 Оболочка стержня

10 Внешняя сторона оболочки стержня

11 Внутренняя сторона оболочки стержня

12 Стрингер

13 Средства усиления

14 Формуемая секция

15 Первый полый профиль

16 Второй полый профиль

17 Прорезь

18 Внешняя сторона.

1. Способ изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, в частности для авиакосмической отрасли, который включает в себя следующие этапы:образуют формовочный стержень (4) спиральной конструкции, определяющей внешнюю геометрию формовочного стержня (4), причем при образовании формовочного стержня (4) формируют из спирально намотанной проволоки полый профиль (15, 16) с внешней геометрией, соответствующей формовочному стержню (4), и формовочный стержень (4) снабжают внешним покрытием для сглаживания ребристости и для позиционной фиксации проволоки, причем внешнее покрытие формовочного стержня (4) представляет собой хрупкий пластик, смешанный с наполнителем, эпоксидную смолу с наполнителем или материал, аналогичный легкой шпатлевке;- по меньшей мере частично укладывают по меньшей мере одну армированную волокнами заготовку (3) на образованный формовочный стержень (4) для придания формы по меньшей мере одной формуемой секции (14) изготавливаемого конструктивного компонента (1) из армированного волокнами композиционного материала; и- обеспечивают воздействие тепла и/или давления по меньшей мере на одну формуемую секцию (14), с целью изготовления конструктивного компонента (1) из армированного волокнами композиционного материала.

2. Способ по п.1, отличающийся тем, что проволока представляет собой стальную проволоку.

3. Способ по п.1, отличающийся тем, что при намотке формовочного стержня (4) осуществляют термическую обработку проволоки для предотвращения распружинивания.

4. Способ по п.1, отличающийся тем, что при образовании формовочного стержня (4) в области переходов, которые должны иметь острые кромки, на внешней геометрии образуемого формовочного стержня (4) расположены средства усиления.

5. Способ изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, в частности для авиакосмической отрасли, который включает в себя следующие этапы:- образуют формовочный стержень (4) спиральной конструкции, определяющей внешнюю геометрию формовочного стержня (4), причем при образовании формовочного стержня (4) образуют полый профиль (15, 16) с внешней геометрией, соответствующей формовочному стержню (4), и с прорезью (17), предусмотренной в стенке полого профиля (15, 16), спирально проходящей по периферии указанного профиля, и обеспечивают позиционную фиксацию для полого профиля (15, 16) с прорезью;- по меньшей мере частично укладывают по меньшей мере одну армированную волокнами заготовку (3) на образованный формовочный стержень (4) для придания формы по меньшей мере одной формуемой секции (14) изготавливаемого конструктивного компонента (1) из армированного волокнами композиционного материала; и- обеспечивают воздействие тепла и/или давления по меньшей мере на одну формуемую секцию (14), с целью изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, причем при образовании формовочного стержня (4) в области переходов, которые должны иметь острые кромки, на внешней геометрии образуемого формовочного стержня (4) расположены средства усиления.

6. Способ по п.5, отличающийся тем, что позиционная фиксация получена с помощью прорези (17), предусмотренной в стенке полого профиля (15, 16), спирально проходящей по периферии указанного профиля, пронизывая стенку полого профиля (15, 16) за исключением по меньшей мере трех участков, расположенных так, что они распределены по периметру стенки полого профиля (15, 16).

7. Способ по п.5, отличающийся тем, что прорезь (17), предусмотренная в стенке полого профиля (15, 16), спирально проходящая по периферии указанного профиля, полностью пронизывает стенку полого профиля (15, 16), а с целью позиционной фиксации, полый профиль (15, 16) с прорезью снабжен покрытием, например лаковым покрытием, наносимым, например, в погружной ванне.

8. Способ по любому из пп.5-7, отличающийся тем, что для полого профиля (15, 16) с прорезью предусмотрена позиционная фиксация, например, посредством лакового покрытия, наносимого, например, в погружной ванне.

9. Способ по п.1 или 5, отличающийся тем, что формовочный стержень (4) снабжают оболочкой (9) стержня, в частности эластичной трубкой, которая полностью окружает формовочный стержень (4).

10. Способ по п.9, отличающийся тем, что на оболочку (9) стержня формовочного стержня (4) наносят разделительный слой, который уменьшает прилипаемость армированной волокнами заготовки и/или связующего материала к оболочке (9) стержня.

11. Способ по п.9, отличающийся тем, что при по меньшей мере частичном укладывании по меньшей мере одной армированной волокнами заготовки (3) формовочный стержень (4) располагают на базовом конструктивном компоненте (2), включающем армированные волокнами заготовки из композиционного материала, и/или по меньшей мере частично окружают армированными волокнами заготовками (3) для изготовления по меньшей мере одной формуемой секции (14) конструктивного компонента (1) из армированного волокнами композиционного материала, причем внутренняя часть формовочного стержня (4) находится под внутренним давлением, которое может быть зафиксировано, а концы оболочки (9) стержня формовочного стержня (4) расположены за пределами формуемой секции (14).

12. Способ по п.1 или 5, отличающийся тем, что в по меньшей мере одну армированную волокнами заготовку (3) с формовочным стержнем (4) вводят связующий материал, и затем по меньшей мере частично отверждают под воздействием давления и/или тепла.

13. Способ по п.1 или 5, отличающийся тем, что способ изготовления конструктивного компонента (1) из армированного волокнами композиционного материала представляет собой ручное ламинирование, способ использования препрегов, литьевое прессование и/или вакуумное нагнетание.

14. Способ по п.1 или 5, отличающийся тем, что после воздействия тепла и/или давления на изготавливаемый конструктивный компонент (1) из армированного волокнами композиционного материала извлечение сформованного стержня (4) осуществляют путем вытягивания одного или обоих концов спиральной конструкции и, как вариант, ее свертывания.

15. Формовочный стержень (4) спиральной конструкции для изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, в частности стрингера (12), на базовом конструктивном компоненте (2) в авиакосмической отрасли, отличающийся тем, что формовочный стержень (4) представляет собой полый профиль (15, 16), внешняя геометрия которого соответствует формовочному стержню (4), с прорезью (17), предусмотренной в стенке полого профиля (15, 16), спирально проходящей по периферии указанного профиля; а также тем, что для полого профиля (15, 16) с прорезью предусмотрена позиционная фиксация, при этом в формовочном стержне (4) на его внешней геометрии в области переходов, которые должны иметь острые кромки, размещены средства (13) усиления.

16. Формовочный стержень по п.15, отличающийся тем, что средства (13) усиления выполнены в виде угловых профильных деталей из металла и/или пластика.

17. Формовочный стержень по п.15, отличающийся тем, что полый профиль (15) имеет тонкую стенку из пластика.

18. Формовочный стержень по п.15, отличающийся тем, что представляет собой полый профиль (16), например толстостенный спиральный профиль из эластомера.

19. Формовочный стержень (4) спиральной конструкции для изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, в частности стрингера (12), на базовом конструктивном компоненте (2) в авиакосмической отрасли, отличающийся тем, что представляет собой спирально намотанную проволоку в виде полого профиля с внешней геометрией, соответствующей формовочному стержню (4), при этом формовочный стержень (4) снабжен внешним покрытием, причем внешнее покрытие формовочного стержня (4) представляет собой хрупкий пластик, смешанный с наполнителем, эпоксидную смолу с наполнителем или материал, аналогичный легкой шпатлевке для сглаживания ребристости и позиционной фиксации проволоки.

20. Формовочный стержень по п.19, отличающийся тем, что проволока имеет прямоугольное поперечное сечение.

21. Формовочный стержень (4) по п.19 или 20, отличающийся тем, что в указанном стержне на его внешней геометрии в области переходов, которые должны иметь острые кромки, размещены средства (13) усиления.

22. Формовочный стержень по п.21, отличающийся тем, что средства (13) усиления выполнены в виде угловых профильных деталей из металла и/или пластика.

23. Формовочный стержень по п.16 или 19, отличающийся тем, что снабжен оболочкой (9) стержня, например эластичной трубкой, окружающей формовочный стержень.

24. Формовочный стержень по п.23, отличающийся тем, что оболочка (9) стержня имеет разделительный слой, например в виде дополнительной оболочки, который образует внешнюю поверхность формовочного стержня (4).

25. Формовочный стержень по п.24, отличающийся тем, что оболочка (9) стержня выполнена из пластика, в частности полиамида и/или политетрафторэтилена.

26. Формовочный стержень (4) по п.15 или 19, отличающийся тем, что имеет Ω-образную, трапецеидальную, треугольную, кольцевую и/или волнистую форму.