Слоистая виброшумодемпфированная панель кабины водителя и/или пассажирского помещения кузова транспортного средства

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к устройствам тонколистовых элементов (панелей) колесных транспортных средств, например легковых автомобилей. Слоистая виброшумодемпфированная панель содержит силовые каркасные элементы и формообразующие тонколистовые панели кузова, покрытые виброшумодемпфирующими плосколистовыми ламинатными прокладками, смонтированными в зонах пучностей низших резонансных собственных форм изгибных колебаний панелей кузова. Виброшумодемпфированному покрытию панелей кузова подвержен по крайней мере один перфорированный участок поверхности не менее чем одной панели кузова. Перфорация панелей выполнена сквозными круглой либо некруглой геометрической формы отверстиями. Установка виброшумодемпфирующей плосколистовой ламинатной прокладки на перфорированную зону панели кузова обеспечивает полное перекрытие зон перфорации панели кузова с образованием соответствующей слоистой герметичной композитной структуры. Достигается повышение виброшумодемпфирующих свойств в широком диапазоне температур при снижении удельного веса и стоимости. 7 з.п. ф-лы, 23 ил.

Реферат

Изобретение относится к области машиностроения, в частности к колесным транспортным средствам, например, легковым автомобилям, содержащим несущий кузов с силовыми каркасными элементами и формообразующими тонколистовыми панелями, облицованными (ламинированными) со стороны пространства пассажирского помещения плосколистовыми вибродемпфирующими покрытиями (обособленными плосколистовыми прокладками), шумопоглощающими и шумоизолирующими обивками (панелями), а также многофункциональными обивками (панелями), обладающими выраженными звукопоглощающими свойствами.

Формообразующие несущие тонколистовые панели кузова современных колесных транспортных средств (легкового автомобиля, автобуса, кабины грузового автомобиля), нагружаемые подводимым через твердые опорные связи виброактивных агрегатов и систем вибрационным возбуждением, являются интенсивными излучателями структурного шума, ухудшающими в конечном итоге акустический комфорт в пространстве их пассажирских помещений (кабины водителя). Для снижения структурного вибрационного возбуждения панелей кузова транспортных средств широко применяются различные ламинатные вибродемпфирующие покрытия, материалы которых обладают высоким внутренним трением, адгезионно монтируемые на поверхностях указанных панелей, как правило, в виде обособленных плосколистовых прокладок, с использованием дополнительного липкого клеевого или термоактивного слоя или путем их непосредственного приплавления (термоадгезии). Основа структур плосколистовых вибродемпфирующих прокладок состоит, как правило, из битумных смесей или полимерных композиций различного химического состава, с использованием разнообразных пластификаторов, наполнителей и связующих компонентов, придающих им те или иные механические (модуль Юнга, модуль потерь, коэффициент потерь, показатели пластичности и эластичности), технологические, эксплуатационные или другие технические характеристики.

При использовании в конструкциях автотранспортных средств описанных многослойных композитных структур кузова, содержащих в своем составе несущие кузовные панели и смонтированные на их поверхностях плосколистовые вибродемпфирующие покрытия, возникают актуальные проблемы снижения их удельного веса и повышения виброшумодемпфирующих свойств в расширенном диапазоне рабочих (эксплуатационных) температур, например, в диапазоне +20…+80°С. Помимо этого, весьма актуальной является задача улучшения адгезионных свойств монтируемых вибродемпфирующих покрытий в зонах их сопряжения с неплоскими встречными поверхностями вибрирующих зон несущих панелей кузова, повышения технологических свойств в отношении эффективного удаления различных веществ (грунта, краски, моющих средств) после процессов окраски и сушки кузова.

Известны различные технические решения, в которых в определенной степени решается комплексная проблема снижения удельного веса, увеличения виброшумодемпфирующих свойств слоистых композитных структур панелей кузова транспортных средств в широком температурном диапазоне.

В частности, известны технические решения, в которых структурный и химический состав материала вибродемпфирующих покрытий модифицируются различными веществами. В европейской заявке на изобретение №2006/077757, МПК С09К 3/00, опубликованной 27.07.2006, описана несущая композитная структура панелей кузова транспортного средства, на поверхностях которых смонтировано плосколистовое вибродемпфирующее покрытие. При этом вибродемпфирующее покрытие выполнено из вязкоэластичного материала с включением в его структуру инородных частиц, имеющих форму сфероидов, отличного по своим физико-механическим характеристикам от характеристик базового вязкоэластичного материала. Отношение длин осей таких сфероидных по форме частиц в продольном и поперечном направлении составляет не более 1. За счет использования такого вибродемпфирующего покрытия, монтируемого на поверхность несущих панелей кузова, согласно информации указанной заявки достигается настроенное повышение виброшумодемпфирующих свойств образуемой слоистой композитной структуры в весьма узком диапазоне изменения рабочих эксплуатационных температур (не более чем 20°С) при использовании одного типа и размера частиц или же получение более низких («компромиссно средних») виброшумодемпфирующих свойств, но уже в более широком диапазоне изменения температур - при смешанном варианте использования нескольких типов таких сфероидных частиц, отличающихся между собой геометрическими параметрами. Недостатком данного технического решения является вынужденное усложнение структурного состава и технологического процесса изготовления такого вибродемпфирующего покрытия, влекущее увеличение его стоимости и трудоемкости изготовления, вызванное необходимостью включения в технологический процесс производства дополнительных трудоемких операций по изготовлению сфероидных частиц различной конфигурации, обеспечения последующего точного дозирования и равномерного ориентированного распределения частиц по объему структуры материала, включая необходимость использования (приобретения) дополнительного сложного технологического оборудования.

Известна композитная слоистая структура панели кузова транспортного средства, описанная в патенте Японии на изобретение №63265934, МПК C08J 9/06, опубликованном 02.11.1988, содержащая в своем составе несущую тонколистовую панель и смонтированный на ее поверхности слой вязкоэластичного материала с введенными различными наполнителями и связующими веществами. При этом один из наполнителей при его нагревании обладает свойством объемного расширения, что позволяет увеличить толщину вибродемпфирующего покрытия до 4 раз. Важным технологическим требованием при этом является точное соблюдение дозирования процентного соотношения добавляемого вещества наполнителя. В противном случае при использовании вещества наполнителя, например типа слюды, нарушение заданной точности дозирования влечет значительное падение виброшумодемпфирующих свойств композитных структур панелей кузова транспортного средства. Недостатком данного технического решения является также трудность получения равномерного объемного распределения наполнителей и соблюдения заданного процентного соотношения наполнителей в объеме структуры материала вибродемпфирующего покрытия. Другим техническим недостатком является увеличение габаритной толщины покрытия (до 4 раз), что в большинстве случаев является критичным или неприемлемым по техническим возможностям ограничения компоновки в стесненном пространстве транспортных средств и неизбежными потерями свободного (полезного) объема пространства кабины или пассажирского помещения.

Известны также более эффективные по своим вибродемпфирующим свойствам многослойные композитные структуры панелей кузова, в которых для реализации и усиления диссипативного механизма виброшумодемпфирования за счет усиления амплитуд динамических сдвиговых деформаций, несущих основную долю ответственности за эффективность процесса виброшумодемпфирования, а соответственно, улучшения виброшумодемпфирующих свойств в целом, в состав слоистого плосколистового вибродемпфирующего покрытия вводится дополнительный внешний ужесточающий армирующий слой, например в виде металлической фольги или в виде слоя из другого тонкого, но более жесткого (чем вязкоэластичный слой) материала. Образуемые структурные составы и практические примеры использования такого типа армированных вибродемпфирующих покрытий в составе слоистых композитных структур, монтируемых на поверхностях несущих тонколистовых панелей кузова автотранспортных средств, описаны, например, в европейском патенте на изобретение №1323523 (МПК В32В 15/04, G10K 11/168, B60R 13/08, опубликованном 02.07.2003), патенте РФ на изобретение №2155283 (МПК F16F 7/08, F16F 15/02, опубликованном 27.08.2000), патенте Японии на изобретение №1009732 (МПК В32В 11/08, опубликованном 13.01.1983), патенте РФ на изобретение №2199454 (МПК В60R 13/04, В60J 5/04, опубликованном 27.02.2003) и других известных технических устройствах армированных вибродемпфирующих материалов. Использование в структурах плосколистовых вибродемпфирующих покрытий внешнего ужесточающего армирующего слоя позволяет в существенной степени интенсифицировать сдвиговый механизм динамических деформаций рабочего вязкоэластичного слоя, увеличив тем самым эффективность процесса виброшумодемпфирования, а также, в некоторой степени, дополнительно повысить звукоизоляционные свойства слоистого композитного покрытия, увеличить суммарную (композитную) динамическую жесткость задемпфированных несущих панелей, обеспечив повышенные значения модуля потерь вязкоэластичного слоя, равного Mвд=(0,1…1,0)·108 Н/м2. Одновременно с этим введение внешнего армирующего слоя вибродемпфирующего покрытия, увеличивающего эффективность процесса виброшумодемпфирования, позволяет избежать недопустимого (нежелательного) утолщения вязкоэластичного слоя (прокладки в целом) при необходимости получения заданного более высокого эффекта виброшумодемпфирования панели при вариантах жестких габаритно-компоновочных ограничений в стесненных пространствах пассажирского помещения (кабины водителя), моторного отсека, багажного отделения, подднищевой зоны кузова.

Известно использование в конструкциях панелей кузова автотранспортных средств вибродемпфирующих покрытий повышенной эффективности, модифицированных сквозной или тупиковой перфорацией их составных слоев (вязкоэластичного, армирующего). В патентах РФ на изобретения №2333545 (МПК G10K 11/16, опубликованном 10.09.2008 г.) и №2351995 (МПК G10K 11/16, опубликованном 10.04.2009 г.) описаны такого типа структуры плосколистовых вибродемпфирующих покрытий, содержащих в своем составе перфорированный вязкоэластичный (и армирующий) слои. Использование указанного типа вибродемпфирующих покрытий в слоистых композитных конструкциях панелей кузова автотранспортных средств позволяет улучшать виброшумодемпфирующие свойства образуемых композитных структур в расширенном диапазоне рабочих температур +30…+80°С (меньшей чувствительности заданного техническими условиями эффекта виброшумодемпфирования от изменения рабочего температурного режима) при одновременном снижении удельного поверхностного веса вибродемпфирующего покрытия (до 25…40%). Этот эффект достигается путем усиления динамических деформационных сдвиговых процессов, протекающих в его «рабочем» вязкоэластичном демпфирующем слое, обеспечивающих более эффективное преобразование механической работы деформаций в тепловую энергию, необратимо рассеиваемую в процессе протекания таких динамических деформаций. При этом также может достигаться и некоторое улучшение технологических свойств такого типа вибродемпфирующих покрытий применительно к технологиям изготовления кузовов автотранспортных средств. В частности, может достигаться улучшение качества сопряжения плосколистовой вибродемпфирующей прокладки с встречной поверхностью демпфируемой тонколистовой панели кузова, в процессе температурной сушки кузова после его окраски, вследствие того, что улучшается процесс эвакуации различных жидкостей, используемых при изготовлении автотранспортного средства из зон сопряжения прокладок с панелями кузова (грунта, краски, моющих средств). Существенными недостатками указанных технических решений является необходимость применения сложного технологического оборудования для изготовления перфорированных структур вибродемпфирующих материалов. Также весьма сложным является предотвращение загрязнения и необходимость периодической очистки инструментальной оснастки, разделения технологических отходов на составные разнородные компоненты вязкоэластичного и армирующего веществ при производстве перфорированных армированных вибродемпфирующих материалов.

В качестве прототипа выбрана конструкция транспортного средства, описанная в патенте РФ на изобретение №2151708 (МПК В62D 25/08, В60R 13/08), опубликованном 27.06.2000. Транспортное средство содержит несущий кузов, вибрирующие тонколистовые металлические панели которого, в зонах пучностей (локализации зон максимальных амплитудных значений) низших резонансных собственных форм изгибных колебаний, облицованы вибродемпфирующими покрытиями, с образованием слоистых композитных структур, содержащими, как минимум один вязкоэластичный слой, армирующий слой из жесткого металлического материала и адгезионный (клеевой или термоадгезивный) монтажный слой. Недостатком технического решения, направленного на улучшение виброакустических свойств транспортного средства, выбранного в качестве прототипа, является недостаточная степень демпфирования динамических изгибных колебаний панелей кузова транспортного средства, вызывающих процессы генерирования ими структурного шума, распространяющегося в пространство его пассажирского помещения (кабины водителя).

Техническая задача, решаемая заявляемым техническим решением, заключается в повышении степени виброшумодемпфирования слоистых композитных структур панелей кузова транспортного средства, обеспечиваемых в более широком диапазоне рабочих эксплуатационных температур, при одновременном снижении их удельного веса и стоимости, путем создания условий для более эффективного преобразования механической работы деформаций в тепловую энергию, а также сопутствующего улучшения технологических свойств и повышения качества лакокрасочного покрытия панелей кузова.

Поставленная техническая задача решается за счет того, что известная конструкция кабины водителя и/или пассажирского помещения транспортного средства с несущим типом кузова, содержащая силовые каркасные элементы и формообразующие тонколистовые панели кузова, покрытые вибродемпфирующими плосколистовыми ламинатными прокладками, смонтированными в зонах пучностей низших резонансных собственных форм изгибных колебаний панелей, формообразующих тонколистовые кузовные панели, перфорированы сквозными отверстиями в поверхностных зонах последующего монтажа вибродемпфирующих покрытий (полностью перекрывающих отверстия перфорации). При этом отверстия перфорации панелей кузова выполняются с определенным эффективным соотношением межцентровых расстояний, габаритных размеров отверстий и коэффициентов перфорации панелей.

Технологическому процессу перфорирования с последующим вибродемпфированием перфорированных участков панелей кабины водителя и/или пассажирского помещения кузова транспортного средства, как правило, не подвергаются лицевые кузовные панели (крыши, боковых дверей, боковин, капота, крышки багажника, крыльев и т.п.), к тому же и не являющиеся доминирующими источниками структурного шума в пассажирском помещении (кабине водителя) и в связи с этим, по сути, не нуждающиеся в эффективном виброшумодемпфировании. С другой стороны, перфорирование перечисленных выше кузовных панелей нежелательно ни с точки зрения обеспечения (сохранения) их прямых функциональных свойств, ни с точки зрения эстетических (дизайнерских) и технологических свойств изготовления кузова.

Многослойные композитные структуры кабины водителя и/или пассажирского помещения кузова транспортного средства содержат в своем составе перфорированную тонколистовую металлическую или полимерную панель кузова и адгезионно смонтированное на ее поверхности, преимущественно в зонах пучностей низших резонансных собственных форм изгибных колебаний, вибродемпфирующее покрытие в виде плосколистовой прокладки (прокладок) заданной геометрической формы (преимущественно прямоугольной). При этом структура вибродемпфирующего покрытия панели кузова может быть как однослойной, так и многослойной и содержать в своем составе как исключительно вязкоэластичный слой, так и вязкоэластичный слой в сочетании с внешним армирующим слоем. В состав вибродемпфирующих покрытий может входить также адгезионный монтажный или адгезионный промежуточный слои.

Вязкоэластичный слой виброшумодемпфирующего покрытия может быть изготовлен из той или иной известной композиционной смеси веществ материалов на основе битума, битумно-полимерной композиции, поливинилхлорида, сополимера алкилакрилата, смеси полибутадиена и каучука, прессованной битуминизированной целлюлозной структуры, модифицированного битумного расплава с минеральными органическими и прочими наполнителями, связующими и армирующими компонентами или другими известными составными компонентами, используемыми в современных технологиях производства вибродемпфирующих покрытий.

Армирующий слой вибродемпфирующего покрытия может быть представлен как металлической фольгой, например алюминиевой, стальной, так и другими металлическими или неметаллическими «жесткими» на изгиб тонколистовыми материалами, имеющими модуль Юнга Евд≥60×109 Н/м2.

В качестве материалов монтажного и промежуточного адгезионных слоев могут применяться, к примеру, липкое клеевое вещество на основе полибутилакрилата, каучуков или термоактивные вещества на основе полиэтилена, полипропилена, полиацетата, винила.

Отверстия перфорации, выполняемые в структурах формообразующих несущих панелей кузова, согласно заявляемому техническому решению по технологическим соображениям, как правило, выполняются круглой геометрической формы. Однако они могут иметь и другую геометрическую форму, например квадратную, треугольную, в виде отогнутых прямоугольных просечек и т.д.

Сравнение анализируемой научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного технического решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемая структура слоистой виброшумодемпфированной панели кабины водителя и/или пассажирского помещения кузова транспортного средства имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый положительный технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим известным уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из фигур графической части представляемого технического решения и следующего детального описания, где:

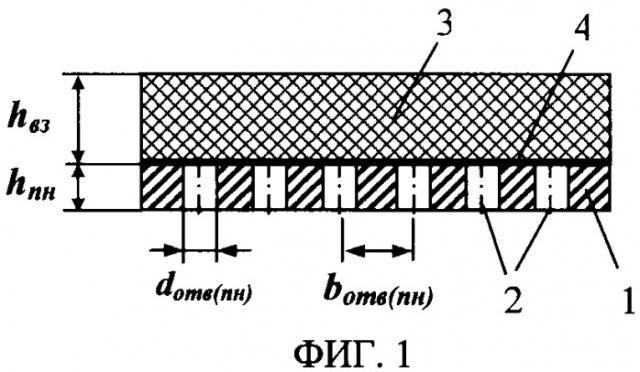

- на фиг.1 представлена схема слоистой композитной структуры в составе фрагментной зоны перфорированной несущей панели кабины водителя и/или пассажирского помещения кузова транспортного средства (в данном случае легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой однослойной виброшумодемпфирующей прокладкой;

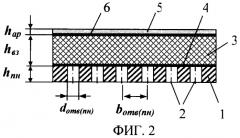

- на фиг.2 представлена схема слоистой композитной структуры в составе фрагментной зоны перфорированной несущей панели кабины водителя и/или пассажирского помещения кузова транспортного средства (в данном случае легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой двухслойной армированной виброшумодемпфирующей прокладкой;

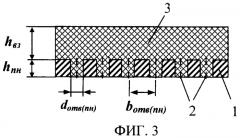

- на фиг.3 представлена схема слоистой композитной структуры в составе фрагментной зоны перфорированной несущей панели кабины водителя и/или пассажирского помещения кузова транспортного средства (в данном случае легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой однослойной виброшумодемпфирующей прокладкой с термоприплавленным (осуществляемым в процессе технологической операции сушки кузова после его окраски и мойки) вязкоэластичным слоем, заполняющим образованные полости отверстий перфорации панели кузова;

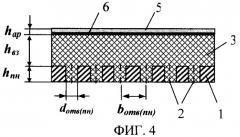

- на фиг.4 представлена схема слоистой композитной структуры фрагментной зоны перфорированной панели кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой двухслойной армированной виброшумодемпфирующей прокладкой с термоприплавленным (в процессе технологической операции сушки после окраски или мойки кузова) вязкоэластичным слоем, заполняющим образованные полости отверстий перфорации панели кузова;

- на фиг.5 представлена схема слоистой композитной структуры фрагментной зоны перфорированной панели кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой однослойной виброшумодемпфирующей прокладкой с термоприплавленным (в процессе технологической операции сушки кузова) вязкоэластичным слоем, частично (на 40…60%) заполняющим полости отверстий перфорации панели кузова;

- на фиг.6 представлена схема слоистой композитной структуры фрагментной зоны перфорированной панели кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой двухслойной армированной виброшумодемпфирующей прокладкой с термоприплавленным (в процессе технологической операции сушки кузова) вязкоэластичным слоем, частично (на 40…60%) заполняющим полости отверстий перфорации панели кузова;

- на фиг.7 представлена схема слоистой композитной структуры фрагментной зоны перфорированной панели кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) с адгезионно смонтированной на ее поверхности плосколистовой двухслойной армированной виброшумодемпфирующей прокладкой с термоприплавленным (в процессе технологической операции сушки кузова) вязкоэластичным слоем, частично (на 40…60%) заполняющим полости отверстий перфорации панели кузова, при этом используется структура вибродемпфирующей прокладки, с перфорированным сквозными отверстиями армирующим слоем;

- на фиг.8 представлена схема образованных фрагментов слоистых композитных структур панели щитка передка, арок передних колес, переднего пола и передней части тоннеля пола, содержащих в локальных поверхностных зонах виброшумодемпфирующие прокладки, адгезионно смонтированные на поверхностях перфорированных участков отмеченных кузовных панелей, с полным взаимным перекрытием отверстий перфорации;

- на фиг.9 представлена схема образованных фрагментов слоистых композитных структур панелей среднего пола, задней части тоннеля пола, пола под задним сидением, пола багажного отделения, арок задних колес, содержащих в локальных поверхностных зонах виброшумодемпфирующие прокладки, адгезионно смонтированные на поверхностях перфорированных участков отмеченных кузовных панелей, с полным взаимным перекрытием отверстий перфорации;

- на фиг.10 представлена схема образованных фрагментов слоистых композитных структур панелей среднего пола, арок задних колес, пола багажного отделения кузова грузопассажирского легкового автомобиля, содержащих в локальных поверхностных зонах виброшумодемпфирующие прокладки, адгезионно смонтированные на поверхностях перфорированных участков отмеченных кузовных панелей, с полным взаимным перекрытием отверстий перфорации;

- на фиг.11 представлены схемы и некоторые технические характеристики слоистых композитных структур фрагментной зоны перфорированной панели кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) следующего структурного состава:

(а) - стальная несущая панель кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) толщиной 1 мм с адгезионно смонтированной на ее поверхности плосколистовой однослойной виброшумодемпфирующей прокладкой из материала типа ISO-7;

(б) - стальная несущая панель кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) толщиной 1 мм с адгезионно смонтированной на ее поверхности перфорированной (kпер(вз)=0,15) сквозными отверстиями плосколистовой однослойной виброшумодемпфирующей прокладкой из материала типа ISO-7;

(в) - перфорированная (kпер(пн)=0,25) стальная несущая панель кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) толщиной 1 мм с адгезионно смонтированной на ее поверхности неперфорированной плосколистовой однослойной виброшумодемпфирующей прокладкой из материала типа ISO-3;

- на фиг.12 представлена функциональная зависимость приведенного композитного коэффициента потерь слоистой композитной структуры, содержащей в своем составе перфорированную круглыми сквозными отверстиями (диаметром 6 мм, с межцентровым шагом 12…30 мм) несущую металлическую панель (толщиной 1 мм) и адгезионно смонтированный на ее поверхности образец плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), от коэффициента перфорации несущей металлической панели, при различных температурных режимах испытаний (+20°С, +40°С);

- на фиг.13 представлена зависимость приведенного композитного коэффициента потерь слоистой композитной структуры, содержащей в своем составе перфорированную круглыми сквозными отверстиями (диаметром 6 мм, с межцентровым шагом 12…30 мм) несущую металлическую панель (толщиной 1 мм) и адгезионно смонтированный на ее поверхности образец плосколистового армированного виброшумодемпфирующего материала типа DF-5AL (толщиной 2,5 мм, удельным поверхностным весом 5,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), от коэффициента перфорации несущей металлической панели, при различных температурных режимах испытаний (+20°С, +40°С, +60°С, +80°С);

- на фиг.14 представлена функциональная зависимость приведенного композитного коэффициента потерь от температурного режима испытаний (+20°С, +40°С) для слоистых композитных структур следующих составов:

а) неперфорированная (сплошная) несущая металлическая панель (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), см. кривую А;

б) неперфорированная (сплошная) несущая металлическая панель (толщиной 0,8 мм) с адгезионно смонтированным на ее поверхности образцом плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), см. кривую Б;

в) перфорированная (kпер(пн)=0,2) круглыми сквозными отверстиями (диаметром 6 мм) несущая металлическая панель (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом плосколистового вибродемпфирующего материала типа ISO-7 (толщиной 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), см. кривую В;

- на фиг.15 представлена функциональная зависимость приведенного композитного коэффициента потерь от температурного режима испытаний (+20°С, +40°С, +60°С, +80°С) для слоистых композитных структур следующих составов:

а) неперфорированная (сплошная) несущая металлическая панель (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом плосколистового виброшумодемпфирующего материала типа DF-5AL (толщиной 2,5 мм, удельным поверхностным весом 5,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), см. кривую Е;

б) неперфорированная (сплошная) несущая металлическая панель (толщиной 0,8 мм) с адгезионно смонтированным на ее поверхности образцом плосколистового виброшумодемпфирующего материала типа DF-5AL (толщиной 2,5 мм, удельным поверхностным весом 5,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), см. кривую Ж;

в) перфорированная (kпер(пн)=0,2) круглыми сквозными отверстиями (диаметром 6 мм) несущая металлическая панель (толщиной 1 мм) и адгезионно смонтированный на ее поверхности образец плосколистового вибродемпфирующего материала типа DF-5AL (толщиной 2,5 мм, удельным поверхностным весом 5,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), см. кривую З;

- на фиг.16 представлена зависимость передаточной функции «сила-вибрация» для исследованных вариантов неперфорированной (монолитной сплошной, кривая И) и перфорированной, с коэффициентом перфорации kпер(пн)=0,01 (кривая К) круглыми сквозными отверстиями (диаметром 6 мм), несущей металлической панели (толщиной 1 мм), от частоты ее механических (изгибных) колебаний;

- на фиг.17 представлена зависимость передаточной функции «сила-вибрация» для исследованных вариантов неперфорированной (монолитной сплошной, кривая И) и перфорированной, с коэффициентом перфорации kпер(пн)=0,05 (кривая Л), круглыми сквозными отверстиями (диаметром 6 мм) несущей металлической панели (толщиной 1 мм) от частоты ее механических (изгибных) колебаний;

- на фиг.18 представлена зависимость передаточной функции «сила-вибрация» слоистой композитной структуры, содержащей в своем составе исследованные варианты неперфорированной (монолитной сплошной, кривая М) и перфорированной, с коэффициентом перфорации kпер(пн)=0,01 (кривая Н), круглыми сквозными отверстиями (диаметром 6 мм) несущей металлической панели (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом сплошного неперфорированного плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной слоя 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти) от частоты ее механических (изгибных) колебаний;

- на фиг.19 представлена зависимость передаточной функции «сила-вибрация» слоистой композитной структуры, содержащей в своем составе исследованные варианты неперфорированной (монолитной сплошной, кривая М) и перфорированной, с коэффициентом перфорации kпер(пн)=0,05 (кривая О), круглыми сквозными отверстиями (диаметром 6 мм) несущей металлической панели (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом сплошного неперфорированного плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной слоя 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти) от частоты ее механических (изгибных) колебаний;

- на фиг.20 представлена зависимость передаточной функции «сила-вибрация» структур, содержащих в своем составе исследованные варианты неперфорированной (сплошной) несущей металлической панели (толщиной 1 мм) без смонтированного образца виброшумодемпфирующего материала (кривая И), и перфорированной с коэффициентом перфорации kпер(пн)=0,01 круглыми сквозными отверстиями (диаметром 6 мм) несущей металлической панели (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом сплошного неперфорированного плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной слоя 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти) от частоты ее механических (изгибных) колебаний (см. кривую Н);

- на фиг.21 представлена зависимость передаточной функции «сила-вибрация» структур, содержащих в своем составе исследованные варианты неперфорированной (сплошной) несущей металлической панели (толщиной 1 мм) без смонтированного образца виброшумодемпфирующего материала (кривая И), и перфорированной с коэффициентом перфорации kпер(пн)=0,05 круглыми сквозными отверстиями (диаметром 6 мм) несущей металлической панели (толщиной 1 мм) с адгезионно смонтированным на ее поверхности образцом сплошного неперфорированного плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной слоя 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти) от частоты ее механических (изгибных) колебаний (см. кривую О);

- на фиг.22 представлена зависимость передаточной функции «сила-шум» структуры, содержащей в своем составе варианты неперфорированной (сплошной) металлической панели (толщиной 1 мм) без смонтированного на ее поверхности виброшумодемпфирующего материала (кривая И), и перфорированной с коэффициентом перфорации kпер(пн)=0,01 круглыми сквозными отверстиями (диаметром 6 мм) металлической панели (толщиной 1 мм) со смонтированным на ее поверхности образцом сплошного неперфорированного плосколистового виброшумодемпфирующего материала типа ISO-7 (толщиной 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти), от частоты колебаний панели (см. кривую Н);

- на фиг.23 представлена зависимость передаточной функции «сила-шум» структуры, содержащей в своем составе варианты неперфорированной (сплошной) металлической панели (толщиной 1 мм) без смонтированного на ее поверхности виброшумодемпфирующего материала (кривая И), и перфорированной с коэффициентом перфорации kпер(пн)=0,05 круглыми сквозными отверстиями (диаметром 6 мм) металлической панели (толщиной 1 мм) со смонтированным на ее поверхности образцом сплошного неперфорированного плосколистового вибродемпфирующего материала типа ISO-7 (толщиной 3,5 мм, удельным поверхностным весом 7,0 кг/м2, производства ЗАО НПП «Тэкникал Консалтинг», г.Тольятти) от частоты колебаний панели (см. кривую О).

На приведенных фигурах 1-11 использованы следующие цифровые и буквенные обозначения:

1 - металлическая (полимерная) несущая панель кабины водителя и/или пассажирского помещения кузова транспортного средства;

2 - отверстия перфорации панели (зоны панели) кабины водителя и/или пассажирского помещения кузова транспортного средства;

3 - вязкоэластичный слой плосколистового виброшумодемпфирующего покрытия;

4 - монтажный адгезионный слой виброшумодемпфирующего покрытия;

5 - армирующий слой виброшумодемпфирующего покрытия;

6 - промежуточный адгезионный слой армированного виброшумодемпфирующего покрытия;

7 - отверстия перфорации армирующего слоя виброшумодемпфирующего покрытия;

8 - панель щитка передка кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

9 - панели арок передних колес кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

10 - панели переднего пола кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

11 - панели передней части тоннеля пола кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

12 - плосколистовые виброшумодемпфирующие прокладки;

13 - задняя часть тоннеля пола кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

14 - панели среднего пола кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

15 - вертикальная панель пола кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) перед задним сидением;

16 - панель пола кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля) под задним сидением;

17 - панели пола багажного отделения кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

18 - панели арок задних колес кабины водителя и/или пассажирского помещения кузова транспортного средства (легкового автомобиля);

19 - вертикальная панель среднего пола кабины водителя и/или пассажирского помещения кузова транспортного средства (грузопассажирского легкового автомобиля);

20 -