Серый перлитный чугун

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к серым перлитным чугунам для литых деталей, работающих в условиях ударных нагрузок и интенсивного трения. Чугун содержит, мас.%: углерод 3,0-3,7; кремний 2,0-2,4; марганец 0,5-0,8; редкоземельные металлы 0,003-0,05; кальций 0,002-0,03; магний 0,002-0,02; хром 0,012-0,20; алюминий 0,002-0,02; ванадий 0,015-0,05; фосфор 0,012-0,30; железо - остальное. Чугун имеет высокие динамическую прочность и износостойкость при трении. 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к серым перлитным чугунам для получения ответственных литых деталей, работающих в условиях ударных нагрузок и интенсивного трения.

Известен серый чугун (а.с. СССР №590359, МПК С22С 37/10, 1978), содержащий мас.%:

| Углерод | 3,2-4,5 |

| Кремний | 1,6-3,2 |

| Марганец | 0,5-1,2 |

| Титан | 0,16-0,20 |

| Цирконий | 0,16-0,25 |

| Железо | Остальное. |

Чугун имеет высокое содержание феррита в структуре, недостаточную износостойкость и нестабильные пластические свойства.

Известен также серый перлитный чугун (а.с. СССР №960299, МПК С22С 37/10, 1982), содержащий, мас.%:

| Углерод | 3,0-4,5 |

| Кремний | 1,6-2,4 |

| Марганец | 0,5-1,3 |

| Титан | 0,12-0,22 |

| Цирконий | 0,15-0,30 |

| Медь | 0,15-0,35 |

| Кальций | 0,10-0,21 |

| Редкоземельные металлы | 0,003-0,07 |

| Железо | Остальное. |

Данный чугун имеет низкие характеристики динамической прочности (6,5-7,8 Дж/см2)и износостойкости при повышенном трении.

Наиболее близким к предложенному является серый перлитный чугун (патент BY 10446, МПК С22С 37/00, 2008, прототип), следующего химического состава, мас.%:

| Углерод | 3,0-3,7 |

| Кремний | 2,0-2,4 |

| Марганец | 0,7-0,8 |

| Редкоземельные металлы | 0,003-0,050 |

| Кальций | 0,002-0,030 |

| Магний | 0,002-0,020 |

| Хром | 0,012-0,200 |

| Алюминий | 0,002-0,100 |

| Железо | Остальное. |

Известный чугун обладает следующими механическими свойствами:

| Временное сопротивление при растяжении, МПа | 285-312 |

| Твердость, НВ | 221-229 |

| Износостойкость при трении, мкм/ч | 0,67-0,78 |

| Динамическая прочность, Дж/см2 | 9,2-10,8. |

Недостатком известного чугуна является низкая динамическая прочность. В отливках из чугуна с повышенным содержанием алюминия отмечается недостаточная износостойкость при трении.

Задачей данного технического решения является повышение динамической прочности и износостойкости при трении.

Поставленная задача решается тем, что серый перлитный чугун, содержащий углерод, кремний, марганец, редкоземельные металлы, кальций, магний, хром, алюминий и железо, дополнительно содержит ванадий и фосфор при следующем соотношении компонентов, мас.%:

| Углерод | 3,0-3,7 |

| Кремний | 2,0-2,4 |

| Марганец | 0,5-0,8 |

| Редкоземельные металлы | 0,003-0,05 |

| Кальций | 0,002-0,03 |

| Магний | 0,002-0,02 |

| Хром | 0,012-0,20 |

| Алюминий | 0,002-0,02 |

| Ванадий | 0,015-0,05 |

| Фосфор | 0,012-0,30 |

| Железо | Остальное. |

Дополнительное микролегирование чугуна ванадием в количестве 0,015-0,05% оказывает перлитизирующее и упрочняющее влияние на структуру чугуна в отливках, повышает износостойкость при трении и динамическую прочность. При введении ванадия в количестве менее 0,015% его влияние на структуру и свойства чугуна проявляются слабо, а при увеличении содержания ванадия более 0,05% начинает проявляться его отбеливающее влияние, что снижает динамическую прочность и удароустойчивость чугуна.

Введение в чугун фосфора в количестве 0,012-0,30% обусловлено его перлитизирующим влиянием на структуру и значительным повышением износостойкости чугуна при трении и увеличением коэффициента трения. Его влияние на структуру и износостойкость чугуна начинает сказываться с концентрации 0,012%, а при повышении его содержания более 0,30% начинает снижаться динамическая прочность чугуна.

Чугун выплавляют как в открытых индукционных печах с кислой футеровкой, так и в коксовых вагранках, обеспечивающих возможность получения высокоуглеродистого расплава с температурой 1370-1430°С. В качестве шихты используют рафинированные литейные чугуны, чугунный лом с содержанием фосфора не более 0,5%, стальной лом, феррохром, феррованадий и модифицирующие добавки. После рафинирования чугуна при выпуске в разливочные ковши загружают комплексные металлотермические модификаторы, содержащие редкоземельные металлы, кремний, магний, кальций и алюминий.

Из чугуна отливают клиновые пробы на отбел, цилиндрические образцы ⌀ 30 мм и другие технологические пробы. Для определения динамической прочности используют образцы с размерами 10×10×55 мм без надреза.

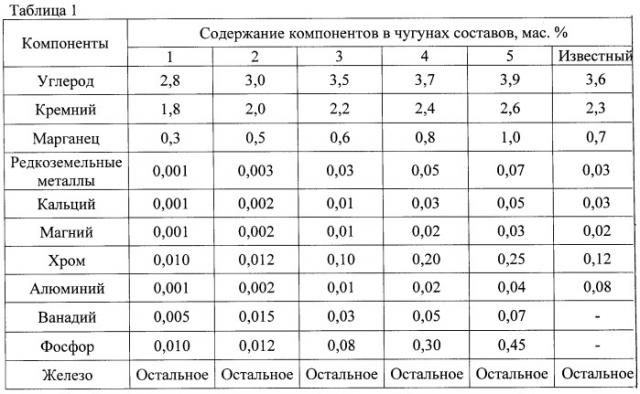

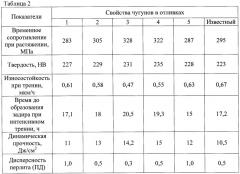

В табл.1 приведены химические составы чугуна опытных отливок, а в табл.2 - механические свойства и дисперсность перлита в чугунах предлагаемого (составы 2, 3 и 4) и известного составов.

Как видно из табл.2, предлагаемый серый перлитный чугун обладает более высокими показателями изностойкости и динамической прочности, чем известный.

Серый перлитный чугун, содержащий углерод, кремний, марганец, редкоземельные металлы, кальций, магний, хром, алюминий и железо, отличающийся тем, что он дополнительно содержит ванадий и фосфор при следующем соотношении компонентов, мас.%:

| углерод | 3,0-3,7 |

| кремний | 2,0-2,4 |

| марганец | 0,5-0,8 |

| редкоземельные металлы | 0,003-0,05 |

| кальций | 0,002-0,03 |

| магний | 0,002-0,02 |

| хром | 0,012-0,20 |

| алюминий | 0,002-0,02 |

| ванадий | 0,015-0,05 |

| фосфор | 0,012-0,30 |

| железо | остальное |