Устройство для контроля тормозного действия

Иллюстрации

Показать всеИзобретения относятся к области машиностроения и могут быть использованы в дисковых тормозных устройствах. Устройство содержит несущую конструкцию, ходовую часть, тормозной блок, датчик нагрузки и блок управления. Тормозной блок закреплен на несущей конструкции и выполнен с возможностью передачи тормозной силы на поверхность трения вращающегося элемента ходовой части. Датчик нагрузки расположен на тормозном блоке или на несущей конструкции и предназначен для измерения силы трения между тормозным блоком и поверхностью трения или результирующей силы. Блок управления выполнен с возможностью сравнения принятых от соответствующего датчика нагрузки фактических значений с предварительно заданными значениями. Также блок управления выполнен с возможностью при отклонении между фактическим и заданным значениями, которое больше предпочтительно заданного предельного значения, приведения в действие тормозного блока для уменьшения степени его обледенения. Транспортное средство содержит устройство, которое содержит несущую конструкцию, ходовую часть, тормозной блок, датчик нагрузки и блок управления. Способ заключается в определении нагрузки в тормозном блоке или в несущей конструкции транспортного средства, в частности рельсового транспортного средства, или между тормозным блоком и несущей конструкцией как следствие силы трения, передаваемой с поверхности трения вращающегося элемента ходовой части на тормозной блок транспортного средства. После чего сравнивают соответствующее выявленной нагрузке фактическое значение с предварительно заданным значением. Затем при отклонении между фактическим и заданным значениями, которое больше предварительно определенного предельного значения, приводят в действие тормозной блок для уменьшения степени его обледенения. Достигается улучшение контроля тормозного действия. 3 н. и 14 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройству для контроля тормозного действия, причем устройство содержит несущую конструкцию, ходовую часть, по меньшей мере, один тормозной блок, закрепленный на несущей конструкции и передающий тормозную силу на поверхность трения вращающегося элемента ходовой части, а также, по меньшей мере, один датчик нагрузки. Кроме того, изобретение относится к транспортному средству с соответствующим устройством и соответствующему способу контроля тормозного действия указанного транспортного средства.

Рельсовые транспортные средства традиционно оборудованы башмачными тормозами, в частности колодочными тормозами, а более новые транспортные средства - дисковыми тормозами.

Под башмачным тормозом следует понимать механический тормоз, у которого соответствующее колесо ходовой части затормаживается посредством одного или нескольких тормозных башмаков. Через соответствующий тормозной башмак на поверхность трения колеса, часто на поверхность катания, оказывается радиальное давление. Как правило, прижимаются два противоположных тормозных башмака. Если прижимается только одна тормозная колодка, то говорят о колодочном тормозе. Соответствующая тормозная колодка или тормозная накладка посредством подвижного механизма, так называемой тормозной рычажной передачи, соединена с пневматическим, гидравлическим, электрическим, механическим или электромагнитным приводом. Как правило, в рельсовых транспортных средствах используется пневмоуправление.

У дискового тормоза тормозная сила передается на поверхность трения тормозного диска, прочно соединенного с осью соответствующего колеса ходовой части, не радиально, а поперек, т.е. в осевом направлении. Как правило, для затормаживания колеса тормозные колодки или тормозные накладки прижимаются к тормозному диску с обеих сторон. Тормозные колодки размещены в тормозных клещах, называемых также тормозным седлом, которые частично охватывают тормозной диск. Тормозной поршень, перемещаемый соответствующим тормозным приводом, передает тормозную силу через тормозную рычажную передачу тормозных клещей на тормозные колодки. У такого дискового тормоза возникает сила реакции, которая возникает непосредственно в качестве силы трения на тормозном диске, а затем в качестве поддерживающей силы воспринимается одной или несколькими дополнительными деталями.

При эксплуатации рельсовых транспортных средств в зимних условиях в зависимости от конструкции, температуры, влажности воздуха, снеговых условий и ветрового режима могут возникать налипание снега и обледенение тормозных рычажных передач и поверхностей трения тормозных блоков.

По сравнению с дисковыми тормозами традиционные колодочные тормоза имеют меньшую склонность к обледенению, поскольку, по меньшей мере, один участник трения, а именно поверхность катания колеса, при каждом его обороте во время контакта с рельсом может освобождаться ото льда. Тем не менее и у колодочных тормозов существует опасность обледенения тормозной рычажной передачи.

Дисковые тормоза еще более восприимчивы к обледенению, поскольку ни один из участников трения не может быть автоматически освобожден ото льда. При определенных, непредсказуемых погодных условиях, в частности, у дисковых тормозов, может возникнуть настолько сильное обледенение тормозных рычажных передач, что действие тормозного блока может заметно ограничиться или даже прекратиться. Это обледенение может коснуться отдельных и всех тормозных блоков рельсового транспортного средства. Такие отказы тормозов своевременно не обнаруживаются и представляют собой тем самым острую проблему безопасности в железнодорожном сообщении.

В уровне техники тормозные блоки рельсовых транспортных средств недостаточно контролируются во время движения. В крайнем случае предусмотрен электронный контроль давлений в тормозных цилиндрах посредством блока управления. Такой контроль известен, например, из RU 2298501 С1. При этом в случае обледеневших или туго идущих тормозных рычажных передач или тормозных клещей возникает, правда, надлежащее давление в тормозных цилиндрах. Однако усилия в туго идущей тормозной рычажной передаче уменьшаются, не достигая соответствующего тормозного действия. В случае обледеневших поверхностей трения также достигается лишь небольшое действие, поскольку приложенные силы при относительно небольшом коэффициенте трения обледеневших поверхностей трения могут привести к небольшому замедлению. При этом ввод энергии относительно небольшой, так что оттаивание обледеневших поверхностей происходит только через относительно длительное время.

Также известно проведение до начала движения пробного торможения на малой скорости. Таким образом, следует оценить, достигается ли достаточное тормозное действие. Более важным, чем проблема субъективной оценки тормозного действия, является тот факт, что состояние тормозов при последующем движении может ухудшиться в любое время и непредсказуемо.

В качестве другой меры безопасности известно проведение во время движения в определенные промежутки времени короткого пробного торможения с помощью электронной системы. Определяется замедление транспортного средства, благодаря чему можно диагностировать имеющееся в данный момент ухудшение тормозного действия. Однако, как уже сказано, состояние тормозов может ухудшиться в процессе дальнейшего движения в любое время.

Чтобы избежать во время движения постепенного обледенения отдельных деталей тормозного блока, в частности тормозной рычажной передачи, тормозные блоки с регулярными интервалами приводятся в действие от руки или электронным путем. За счет движения отдельных деталей должно быть предотвращено обледенение. Чтобы найти эффективный алгоритм приведения в действие, требуются обширные полевые испытания. Поскольку процесс обледенения зависит, однако, от климатических условий, требуемый алгоритм является также погодозависимым. Кроме того, частое применение этого способа приводит к повышению расхода энергии и нарушающим график движения потерям времени.

Задачей изобретения является создание транспортного средства, соответствующего тормозного блока и способа, позволяющего улучшить контроль тормозного действия.

Эта задача решается в части устройства описанного выше рода за счет того, что, по меньшей мере, один датчик нагрузки расположен на тормозном блоке или на несущей конструкции таким образом, что он может измерять тормозную силу между тормозным блоком и поверхностью трения или результирующую из этого силу.

За счет того что на тормозном блоке расположены несколько датчиков нагрузки, можно при пробном торможении или при регулярном торможении измерить нагрузки в соответствующих деталях тормозного блока, возникающие в качестве реакции на тормозную силу, которая передается на поверхность трения вращающегося элемента, например тормозного диска или колеса. Помимо самой силы трения это может быть, например, поддерживающая сила в деталях, соединенных с тормозным блоком. Эта поддерживающая сила может действовать в ином направлении, нежели сила, с которой тормозной блок прижимается к поверхности трения. Поскольку величина и характер соответствующей нагрузки, т.е. силы, моменты, растяжения, механические напряжения и т.д., изменяются в зависимости от степени обледенения тормозного блока, можно сравнить измеренные нагрузки с предварительно установленными заданными значениями и судить по ним о степени обледенения и тормозном действии. Другими словами, можно обнаружить, когда, несмотря на приложенную активную силу, тормозное устройство не действует, поскольку реально существующий между участниками трения коэффициент трения уменьшен частично или почти до нуля, что может быть вызвано, например, обледенением. В данном же решении датчик нагрузки расположен так, что он по фактическому тормозному действию или тормозному бездействию может определить результирующую силу реакции. Эта сила реакции может результировать, например, из фактического трения между деталями тормоза.

Другое преимущество заключается в том, что за счет полученных фактических значений можно обнаружить нежелательное поведение, например вибрацию тормозных рычажных передач и/или тормозных накладок. Такое нежелательное поведение могло бы указывать на неподходящие пары трения или на достижение предела усталости.

Согласно одному варианту выполнения предложенного устройства, датчик нагрузки расположен на тормозной рычажной передаче тормозного блока, поскольку тормозная рычажная передача независимо от вида тормоза воспринимает и направляет дальше относительно большие нагрузки за счет сил реакции при торможении.

Согласно другому варианту выполнения предложенного устройства, тормозной блок является составной частью дискового или башмачного тормоза, в частности колодочного тормоза. В случае дискового тормоза возможно расположение датчика нагрузки на детали тормозных клещей, в частности на держателе и/или, по меньшей мере, на одном рычаге и/или, по меньшей мере, на одном шарнире. В качестве альтернативы или дополнительно возможно также расположение датчика нагрузки, по меньшей мере, на одной тормозной колодке тормозного блока. Также датчик нагрузки может быть расположен между тормозным блоком и несущей конструкцией, содержащей, в частности, раму тележки, например, в месте соединения держателя тормозных клещей и рамы тележки. Также возможно расположение датчика нагрузки на соединительном элементе, например на винте, соединяющем тормозной блок и несущую конструкцию. Все эти детали тормозного блока воспринимают нагрузку в качестве реакции на тормозную силу и соответственно деформируются или при известных условиях изменяют свою температуру. Эта сила реакции может в качестве силы трения действовать на тормозной блок и может быть, например, поддерживающей силой. Последняя может действовать в ином направлении, нежели тормозная сила, и за счет другого измерения может соответственно отличаться от тормозной силы. Соответственно возможно определение в этих деталях сил, моментов, растяжений и/или механических напряжений, в частности изгиба, причем полученное значение силы реакции для нагрузки, так называемое фактическое значение, является доказательством того, насколько велика степень обледенения тормозного блока и сопутствует ли этому уменьшение тормозного действия.

В качестве датчика нагрузки в зависимости от вида измеряемой нагрузки и места размещения датчика возможны его различные типы. Например, датчик нагрузки в виде датчика растяжения может быть расположен на поверхности одной из контролируемых деталей, в частности на поверхности детали тормозных клещей, преимущественно на держателе и/или на рычаге. Возможно также расположение между отдельными деталями динамометрической шайбы, измерительного дюбеля, датчика силы или датчика давления. Динамометрическая шайба может быть расположена, например, между несущей конструкцией, в частности рамой тележки, и тормозным блоком, в частности держателем тормозных клещей, так что на датчик нагрузки передаются относительные движения между тормозным блоком и несущей конструкцией. В частности, в качестве датчика нагрузки или его составной части может использоваться тензорезистор. В зависимости от ориентации тензорезистора можно различать между измерением активной тормозной силы и измерением реактивной силы, которая возникает как следствие силы трения и находится в соотношении с фактическим тормозным действием.

Согласно еще одному варианту выполнения предложенного устройства, на каждое затормаживаемое колесо ходовой части предусмотрен, по меньшей мере, один датчик нагрузки. Предпочтительно несколько деталей тормозного блока снабжены таким датчиком нагрузки. Таким образом, каждое колесо ходовой части может надежно контролироваться в отношении изменений своего тормозного действия.

Согласно другому предпочтительному варианту выполнения предложенного устройства, предусмотрен блок управления, который выполнен таким образом, что может сравнивать полученные соответствующим датчиком нагрузки фактические значения с предварительно определенными, в частности хранящимися в памяти, заданными значениями. В частности, блок управления может принимать и сравнивать фактические значения активной тормозной силы и фактические значения реактивной силы трения. Результат такого сравнения и/или измеренные фактические значения могут отображаться на индикаторном устройстве, например в кабине машиниста, и преимущественно активировать аварийную программу, которая позволяет провести одно или несколько проверок торможения и/или срабатываний тормозной рычажной передачи. Больше не требуется до начала или во время движения регулярно проводить пробные торможения или приводить в действие тормозную рычажную передачу, поскольку это происходит, согласно изобретению, только в случае необходимости, если обледенение превысило определенную степень.

Независимо от описанного выше вида контроля тормозного действия могут быть дополнительно предусмотрены другие системы контроля, например электронный контроль давлений в тормозных цилиндрах.

Также задача изобретения решается посредством транспортного средства, в частности рельсового транспортного средства, включающего в себя описанное выше устройство. Оно содержит для контроля тормозного действия, по меньшей мере, один датчик нагрузки, подробно описанный выше.

Кроме того, задача изобретения решена посредством способа контроля тормозного действия транспортного средства, в частности рельсового транспортного средства, предпочтительно включающего в себя описанное выше устройство, причем нагрузка в тормозном блоке или в несущей конструкции или между ними определяется как следствие силы трения, которая передается поверхностью трения вращающегося элемента ходовой части на ее тормозной блок.

За счет того что в тормозном блоке определяется нагрузка, представляющая собой реакцию на передаваемую на поверхность трения тормозную силу, и за счет того, что, разумеется, величина и характер нагрузки зависят от степени обледенения тормозного блока, обеспечивается своевременное обнаружение уменьшающего тормозное действие обледенения и, при необходимости, могут быть осуществлены ответные меры, например одно или несколько проверок торможения или срабатываний тормозной рычажной передачи.

Как уже было отмечено выше, согласно одному варианту осуществления способа, нагрузка определяется посредством, по меньшей мере, одного, расположенного на тормозном блоке датчика нагрузки. Указанный датчик может представлять собой датчик растяжения, динамометрическую шайбу, измерительный дюбель, датчик силы или датчик давления. Возможно также комбинированное использование различных видов датчиков. Преимущественно в качестве датчика нагрузки или его части используется тензорезистор. Следует учесть, что в зависимости от ориентации тензорезистора можно различать между измерением активной тормозной силы и измерением реактивной силы, которая возникает как следствие силы трения и находится в соотношении с фактическим тормозным действием.

Согласно другому варианту осуществления способа, датчик нагрузки передает соответствующее выявленной нагрузке фактическое значение на блок управления, причем блок управления сравнивает фактическое значение с предварительно определенным, в частности хранящимся в памяти, заданным значением и определяет возможное отклонение. В частности, блок управления может принимать и сравнивать фактические значения активной тормозной силы и фактические значения реактивной силы трения. Отклонение и/или фактическое значение может отображаться и использоваться для принятия, при необходимости, противодействующей обледенению меры, например пробного торможения или приведения в действие тормозной рычажной передачи. Такая аварийная программа запускается, в частности, тогда, когда отклонение между фактическим и заданным значениями больше предварительно определенного предельного значения, которое, как и заданные значения, может храниться в блоке управления.

Существует множество возможностей выполнения и усовершенствования предложенного транспортного средства, тормозного блока и способа, которые раскрыты в зависимых пунктах формулы изобретения.

Изобретение поясняется чертежами, на которых представлено следующее:

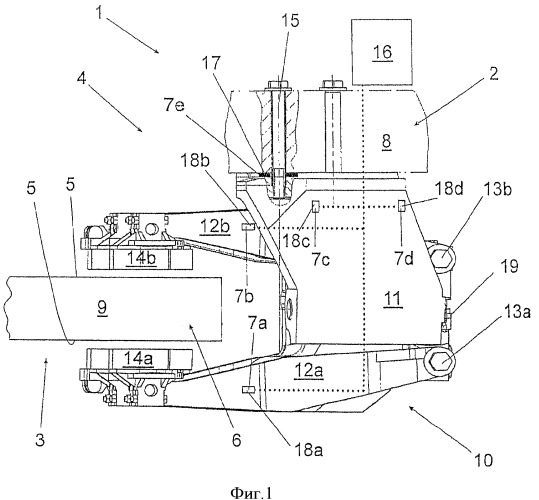

фиг.1 - пример выполнения установленного на рельсовом транспортном средстве тормозного блока, согласно изобретению;

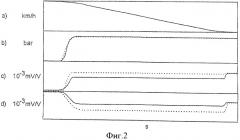

фиг.2 - типичные диаграммы во время контроля тормозного блока по фиг.1.

На фиг.1 показано устройство для контроля тормозного действия у рельсового транспортного средства (не показано). В данном случае на части несущей конструкции 2 транспортного средства, здесь на раме 8 тележки, посредством соединительных элементов 15 установлен тормозной блок 4, причем он передает тормозную силу на поверхность трения 5 вращающегося элемента 6 частично показанной ходовой части 3 транспортного средства. Вращающимся элементом 6 является в данном случае тормозной диск 9, прочно закрепленный с помощью вращающегося вала, приводящего во вращение колесо ходовой части 3.

На тормозном блоке 4, содержащем тормозные клещи 10, расположены несколько датчиков нагрузки 7а, 7b, 7c, 7d, 7e, некоторые из которых выполнены в виде тензорезисторов 18а, 18b, 18c, 18d и образованы динамометрической шайбой 17.

При этом тензорезистор 18а расположен на поверхности рычага 12а тормозных клещей 10, а тензорезистор 18b - на поверхности их противоположного рычага 12b. Два других тензорезистора 18c, 18d расположены на поверхности держателя 11 тормозных клещей 10, который посредством шарниров 13а, 13b соединен с рычагами 12а, 12b.

Динамометрическая шайба 17 расположена в месте соединения рамы 8 тележки и тормозных клещей 10 или держателя 11 вокруг болтообразного соединительного элемента 15, соединяющего тормозные клещи 10 с рамой 8 тележки.

При торможении оба рычага 12а, 12b тормозных клещей 10 посредством цилиндропоршневого узла 19, в который подается давление, сходятся, в результате чего расположенные на них тормозные колодки 14а, 14b давят на поверхности трения 5 тормозного диска 6. В зависимости от тормозной силы, с которой тормозные колодки 14а 14b давят на поверхности трения 5 тормозного диска 6, возникают нагрузки в отдельных деталях тормозных клещей 10, в частности в рычагах 12а, 12b и в держателе 11. Также тормозные клещи 10 в качестве реакции на тормозную силу движутся относительно рамы 8 тележки, что приводит к нагрузкам в зоне места соединения рамы 8 тележки и тормозных клещей 10. Кроме того, в зависимости от силы реакции, т.е. вследствие силы трения между поверхностями трения 5 и тормозным диском 9, также возникают нагрузки в отдельных деталях тормозных клещей 10 и опять-таки в рычагах 12а, 12b и в держателе 11. Эти нагрузки имеют, как правило, иное направление, нежели нагрузки за счет активной тормозной силы.

Отдельные нагрузки, т.е. силы реакции, измеряются за счет того, что снабженные датчиками нагрузки детали деформируются в соответствии с передаваемой на тормозной диск тормозной силой. Так, изгиб рычага 12а как следствие силы трения регистрируется тензорезистором 18а, а изгиб рычага 12b как следствие силы трения - тензорезистором 18b, и соответствующее выявленной нагрузке фактическое значение передается на блок управления 16. Изгиб держателя 11 как следствие силы трения регистрируется тензорезисторами 18c, 18d, причем на блок управления 16 также передаются соответствующие фактические значения. Динамометрическая шайба 17 регистрирует силу, с которой тормозные клещи 10 прижимаются к раме 8 тележки, и также передает на блок управления 16 соответствующее фактическое значение.

В блоке управления 16 хранятся заданные значения, с которыми сравниваются полученные фактические значения. Поскольку величина и характер нагрузок как следствие силы трения изменяются в отдельных деталях тормозных клещей 10 с возрастанием степени обледенения и все больше отличаются от поведения при нормальных температурах, по мере обледенения в случае торможения изменяются также измеренные значения, которые определяются датчиками нагрузки и передаются на блок управления 16.

Блок управления 16 определяет, например, с равными интервалами или по требованию машиниста, за счет сравнения фактических значений с соответствующими заданными значениями возможное отклонение и отображает его. Если выявленное отклонение больше предварительно определенного предельного значения, то для уменьшения степени обледенения тормозной блок 4 приводится в действие в течение определенного времени один или несколько раз.

На фиг.2 схематично представлена диаграмма, на которой в зависимости от определенного времени показано тормозное действие с помощью давлений в тормозных цилиндрах (фиг.2b)), соответствующих активной тормозной силе, с одной стороны и с помощью растяжения на поверхности тормозных клещей (фиг.2c), 2d)), соответствующего реактивной силе трения, с другой стороны.

На фиг.2а) в зависимости от времени (в секундах) показано снижение скорости (в км/ч) рельсового транспортного средства при торможении.

На фиг.2b) показано изменение давления (в бар) в тормозном цилиндре во время торможения, т.е. активная тормозная сила. При этом штриховой линией обозначена заданная характеристика заданного значения, а сплошной - фактическое изменение давления, т.е. характеристика фактического значения. При сравнении фиг.2а) и 2b) видно, что в начале торможения давление в тормозном цилиндре резко возрастает до максимального значения, а затем в течение всего времени торможения остается постоянным вплоть до остановки рельсового транспортного средства. Далее видно, что характеристика фактического давления соответствует характеристике оптимального давления и не имеет заметных отличий.

На фиг.2c) в зависимости от времени изображено изменение растяжения (в 10-3 мВ/В) на поверхности рычагов 12а, 12b как следствие реактивной силы трения, а именно будучи зарегистрировано тензорезисторами 18а, 18b. Соответственно на фиг.2d) в зависимости от времени изображено изменение растяжения на поверхности держателя 11 тормозных клещей 10.

На фиг.2c), 2d) показано, что, несмотря на не различаемое на фиг.2b) отклонение характеристики фактического давления от характеристики заданного давления, тем не менее имеет место заметное отклонение в характере растяжения деталей тормозных клещей 10, что позволяет судить о степени обледенения деталей. В результате обледенения имеет место более низкий коэффициент трения между поверхностями трения 5 и тормозным диском 6, благодаря чему возникают меньшая сила трения и, следовательно, меньшее растяжение. Так, на фиг.2с), 2d) характеристика заданного значения также обозначена штриховой линией, а характеристика фактического значения растяжения на поверхности соответствующих деталей - сплошной линией. При этом вначале торможения констатируется относительно сильное изменение растяжения как реакция на тормозную силу, причем в идеальном случае (характеристика заданного значения), в котором отсутствует обледенение деталей, изменение больше, чем в фактических условиях (характеристика фактического значения). Вплоть до остановки рельсового транспортного средства силы реакции и тем самым измеренные растяжения почти не изменяются, однако при его остановке снова уменьшаются до нуля, поскольку в этом случае больше не происходит относительного движения между тормозными колодками 14а, 14b и тормозным диском 9.

Представленный на фиг.2a)-2d) график показывает, что контроль только давлений в тормозных цилиндрах не подходит для отображения уменьшения тормозного действия из-за обледенения деталей тормозного блока 4. Расположение датчиков нагрузки на его деталях заметно показывает при этом отличие между силой реакции в идеальном и силой реакции в фактическом состояниях. Таким образом, можно своевременно принять меры против обледенения, благодаря чему в течение длительного срока сохраняется оптимальное тормозное действие.

1. Устройство (1), содержащее несущую конструкцию (2), ходовую часть (3), по меньшей мере, один тормозной блок (4), закрепленный на несущей конструкции (2) и выполненный с возможностью передачи тормозной силы на поверхность трения (5) вращающегося элемента (6) ходовой части (3), по меньшей мере, один датчик нагрузки (7а, 7b, 7c, 7d, 7e), расположенный на тормозном блоке (4) или на несущей конструкции (2) и предназначенный для измерения силы трения между тормозным блоком (4) и поверхностью трения (5) или результирующей из этого силы, и блок управления (16), выполненный с возможностью сравнения принятых от соответствующего датчика нагрузки (7а, 7b, 7c, 7d, 7e) фактических значений с предварительно заданными значениями, отличающееся тем, что блок управления (16) выполнен с возможностью при отклонении между фактическим и заданным значениями, которое больше предпочтительно заданного предельного значения, приведения в действие тормозного блока (4) для уменьшения степени его обледенения.

2. Устройство по п.1, отличающееся тем, что несущая конструкция (2) содержит раму (8) тележки.

3. Устройство по п.1 или 2, отличающееся тем, что вращающийся элемент (6) выполнен в виде тормозного диска (9) или колеса.

4. Устройство по п.1 или 2, отличающееся тем, что датчик нагрузки (7а, 7b, 7c, 7d, 7e) расположен на тормозной рычажной передаче тормозного блока (4).

5. Устройство по п.1 или 2, отличающееся тем, что тормозной блок (4) является составной частью дискового или башмачного тормоза, в частности колодочного тормоза.

6. Устройство по п.5, отличающееся тем, что датчик нагрузки (7а, 7b, 7c, 7d, 7e) расположен на детали тормозных клещей (10), в частности на держателе (11), и/или, по меньшей мере, на одном рычаге (12а, 12b), и/или, по меньшей мере, на одном шарнире (13а, 13b).

7. Устройство по п.1 или 2, отличающееся тем, что датчик нагрузки (7а, 7b, 7с, 7d, 7e) расположен, по меньшей мере, на одной тормозной колодке (14а, 14b) тормозного блока (4).

8. Устройство по п.1 или 2, отличающееся тем, что датчик нагрузки (7а, 7b, 7с, 7d, 7e) расположен между тормозным блоком (4) и несущей конструкцией (2).

9. Устройство по п.1 или 2, отличающееся тем, что датчик нагрузки (7а, 7b, 7с, 7d, 7e) расположен на соединительном элементе, соединяющем тормозной блок (4) с несущей конструкцией (2).

10. Устройство по п.1 или 2, отличающееся тем, что датчик нагрузки (7а, 7b, 7с, 7d, 7e) выполнен в виде датчика растяжения, динамометрической шайбы (17), измерительного дюбеля, датчика силы или датчика давления и содержит, в частности, тензорезистор (18а, 18b, 18с, 18d).

11. Устройство по п.3, отличающееся тем, что на каждом затормаживаемом колесе ходовой части (3) установлен, по меньшей мере, один датчик нагрузки (7а, 7b, 7с, 7d, 7e).

12. Транспортное средство, содержащее устройство по любому из пп.1-11.

13. Способ, при котором определяют нагрузку в тормозном блоке (4) или в несущей конструкции (2) транспортного средства, в частности рельсового транспортного средства, или между тормозным блоком (4) и несущей конструкцией (2) как следствие силы трения, передаваемой с поверхности трения (5) вращающегося элемента (6) ходовой части (3) на тормозной блок (4) транспортного средства, и сравнивают соответствующее выявленной нагрузке фактическое значение с предварительно заданным значением, отличающийся тем, что при отклонении между фактическим и заданным значениями, которое больше предварительно определенного предельного значения, приводят в действие тормозной блок (4) для уменьшения степени его обледенения.

14. Способ по п.13, отличающийся тем, что нагрузку определяют посредством, по меньшей мере, одного, расположенного на тормозном блоке (4) датчика нагрузки (7а, 7b, 7с, 7d, 7e).

15. Способ по п.14, отличающийся тем, что сравнение фактического значения с заданным значением и приведение в действие тормозного блока (4) осуществляют при отклонении между фактическим и заданным значениями, которое больше предварительно определенного предельного значения, посредством блока управления (16), на которое с помощью датчика нагрузки (7а, 7b, 7с, 7d, 7e) передают фактическое значение.

16. Способ по любому из пп.13-15, отличающийся тем, что фактическое значение и/или отклонение отображают.

17. Способ по любому из пп.13-15, отличающийся тем, что транспортное средство содержит устройство по любому из пп.1-11.