Прокладка-амортизатор для рельсового скрепления

Иллюстрации

Показать всеИзобретение относится к конструкции верхнего строения железнодорожного пути, к элементам рельсового скрепления, а именно к прокладкам, укладываемым под подошву рельса. Прокладка-амортизатор для рельсового скрепления выполнена из упругого композиционного материала в виде прямоугольной пластины и содержит нижнюю и верхнюю поверхности, упругие элементы на нижней и верхней поверхностях с различной жесткостью. При этом упругие элементы с меньшей жесткостью имеют большую высоту относительно элементов, имеющих большую жесткость, и имеют различную высоту относительно друг друга. На упругих элементах выполнены канавки, равные по глубине, которые в поперечном сечении имеют трапециевидную форму с меньшим основанием внутрь. Большее основание составляет 0,3-3,0 толщины прокладки, а глубина канавок составляет 0,1-0,3 толщины прокладки. В результате увеличивается ресурс работы прокладки-амортизатора в условиях предельных циклических нагрузок, повышается долговечность всех деталей рельсового скрепления. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к конструкции верхнего строения железнодорожного пути, к элементам рельсового скрепления, а именно к прокладкам, укладываемым под подошву рельса, например Р65 в рельсовых скреплениях.

Известна подрельсовая прокладки из упругого материала в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы (патент DE №19605791 C2, МПК E01B 9/68, F16F 3/00, E01B 9/62). Подрельсовая прокладка на верхней и нижней опорных поверхностях имеет рифление в виде канавок в поперечном сечении треугольной формы и равных по глубине. Канавки равномерно расположены на верхней и нижней опорных поверхностях. Вершины канавок на одной поверхности расположены между вершинами канавок на другой поверхности. Канавки ориентированы параллельно длине прокладки и оси рельса. В зависимости от использования подрельсовой прокладки глубина канавок составляет не менее половины толщины прокладки, и угол в месте стыка граней прокладки, обращенный внутрь прокладки и являющийся вершиной равнобедренного треугольника, выполняется разной величины - от 60 до 140 градусов в зависимости от предполагаемых нагрузок на прокладку.

Недостатком известной конструкции является малое значение коэффициента запаса напряженно-деформированного состояния по конечно-элементной модели в месте стыка граней, так как при сжатии прокладки в месте стыка (особенно при выполнении угла в месте стыка граней меньшего или близкого к прямому углу) возникает концентрация напряжения и возможно появление трещины и ее дальнейший рост до сквозного прорыва прокладки, когда эксплуатация прокладки будет невозможна.

Известна подрельсовая прокладка из упругого материала композиционного термоэластопласта, установленная между подошвой рельса и шпалой в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы (патент RU №35344, МПК E01B 9/68). Канавки разной высоты равномерно с чередованием расположены на верхней опорной поверхности подрельсовой прокладки. В поперечном сечении канавки трапециевидной формы с большим основанием вверх. Канавки расположены вдоль длины прокладки и оси рельса. Известная конструкция увеличивает площадь опорной поверхности прокладки - площадь контакта прокладки со шпалой и рельсом, и, как следствие, снижаются сжимающие напряжения в прокладке и увеличивается сцепление между прокладкой и шпалой. Таким образом, подрельсовая прокладка не смещается относительно нижней поверхности подошвы рельса и не выскальзывает из зазора между подошвой рельса и шпалой, что способствует защите эластичной подрельсовой прокладки от износа. Подрельсовую прокладку изготавливают из композиционного термоэластопласта "Технолой 2070", являющегося смесью двух термоэластопластов "Хайтрел" и поливинилхлорида пластиката. Благодаря динамическим характеристикам "Хайтрела" происходит повышение надежности работы рельсового скрепления, снижение угона рельсов, улучшение динамического режима работы упругого скрепления рельсов и уменьшение динамических нагрузок, передаваемых на балласт. Прокладка имеет больший ресурс в условиях циклических нагрузок (500 млн тонн брутто). Увеличение объема канавок при прохождении подвижного состава дополнительно обеспечивает необходимое значение упругости, проветривание и испарение влаги, попавшей под подошву рельса. Однако под глубокой канавкой остается мало материала для восприятия сдвиговых напряжений. Поэтому значение коэффициента запаса в глубоких канавках является наименьшим и составляет 0,9 при нагрузке более 10 тонн. Таким образом, при больших многократных нагрузках именно здесь начинается разрушение подрельсовой прокладки с образованием трещины и сквозного отверстия. В этом случае эксплуатация прокладки невозможна.

Известна подрельсовая прокладка из упругого материала композиционного термоэластопласта, установленная между подошвой рельса и шпалой в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы (патент RU №2288314, МПК E01B 9/68). Подрельсовая прокладка выполнена из композиционного термоэластопласта в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы и с равномерно расположенными канавками на верхней опорной поверхности в поперечном сечении трапециевидной формы с меньшим основанием внутрь, при этом подрельсовая прокладка дополнительно содержит на нижней опорной поверхности равномерно расположенные канавки в поперечном сечении трапециевидной формы с меньшим основанием внутрь и параллельно канавкам на верхней опорной поверхности, причем канавки на верхней и нижней опорных поверхностях выполнены равными по высоте и расположены таким образом, что канавки на одной опорной поверхности расположены между канавками по центру на другой опорной поверхности, причем величина промежутков между канавками одинаковая и составляет 1-3 толщины прокладки, а высота канавок составляет 0,1-0,3 толщины прокладки. Кроме того, подрельсовая прокладка в качестве упругого композиционного термоэластопласта использует термопластичный полиуретан "Эластолан" или полиэфирный блок-сополимер "Беласт Б-6", "Хайтрел". Количество канавок на верхней опорной поверхности на одну канавку больше, чем на нижней опорной поверхности, и равно соответственно 7 и 6. Толщина прокладки равна 10 мм, глубина канавок 3 мм, меньшее основание канавки 3 мм с боковыми гранями под углом 105 градусов, расстояние между осями соседних канавок 20 мм.

К недостатку данной подрельсовой прокладки следует отнести ее высокую динамическую жесткость. Такая прокладка не достаточно хорошо гасит вибрации, передаваемые от рельса на грунт и далее на расположенные поблизости здания и сооружения, в том числе, где работают и живут люди. Весь объем данной прокладки при движении состава находится в сжатом состоянии. Такое состояние прокладки практически не гасит высокочастотные составляющие вибрации в диапазоне 10-500 Гч. Для повышения эффективности подрельсовой прокладки необходимо снизить динамическую жесткость упругой прокладки, однако сделать это не позволяют возникающие отрицательные побочные эффекты, свойственные конструкциям прокладок с малой динамической жесткостью. Снижение жесткости существенно ухудшает работу шурупов и болтов, приводит к перемещениям рельса, рельс может «расконтоваться», что может привести к уширению колеи.

Известно техническое решение, которое направлено на разработку дешевой, технологичной и надежно работающей в условиях высоких статических и динамических нагрузок подрельсовой нашпальной прокладки-амортизатора (патент RU 2378439 C1).

Данная подрельсовая нашпальная прокладка-амортизатор содержит несколько горизонтально расположенных слоев, образованных из разных материалов, при этом основа прокладки-амортизатора выполнена из мягкой резины с твердостью по Шору "А" 45-50 ед., а верхняя часть прокладки-амортизатора и ее основание армированы прорезиненными тканевыми слоями. Два крайних, противоположно расположенных тканевых слоя по обе стороны прокладки дополнительно обрезинены резиновой смесью с добавкой 30% весовых порошкообразного сверхвысокомолекулярного полиэтилена, имеющего молекулярную массу не более 8,0 миллионов г/моль.

Резина как материал в замкнутом объеме несжимаема, то есть является абсолютно жесткой. В данном случае, основа выполнена из мягкой резины, имеющей низкую динамическую жесткость, и должна обладать улучшенными характеристиками виброгашения. Но в готовом к эксплуатации рельсовом скреплении с затянутыми до существующих нормативов болтами резиновая прокладка, практически, находится в условиях замкнутого объема, т.е. в сжатом состоянии. В таком состоянии динамическая жесткость данной прокладки возрастает и ее способность снижать вибрации уменьшается. При прохождении колеса по рельсу над прокладкой-амортизатором статическая нагрузка на подкладку может достигать 15 тонн. В таком состоянии мягкая резина будут испытывать статические напряжения, превосходящие допустимые для мягкой резины с твердостью по Шорру 40-45 ед. Это снизит ее эксплуатационные свойства.

Известна прокладка-амортизатор упругая многослойная комбинированная, содержащая упругий элемент, выполнена в виде набора расположенных горизонтально один над другим и соединенных между собой двух и более упругих элементов, жесткость которых выбирают из условия обеспечения суммарной жесткости прокладки в диапазоне 50-150 т/см, опорная поверхность нижнего элемента выполнена гладкой или профилированной с возможностью обеспечения постоянной площади контакта и жесткости, упругие элементы соединены между собой с возможностью обеспечения отсутствия взаимного продольного и поперечного смещения. Соединение упругих элементов может быть выполнено клеевым или посредством выступов и ответных соосных отверстий (простым наложением) (патент RU 2250380 C1).

Однако использование в одном изделии полиамида и резины, имеющих различные физико-механические свойства, при длительном воздействии динамических эксплуатационных нагрузок приводит к интенсивному разрушению поверхности контакта пластин вследствие значительной величины поверхностного трения. Поверхностное разрушение сказывается в ухудшении их масло- и влагостойкости, а также характеристик виброгашения. Кроме того, имеющиеся упругие элементы не обеспечивают достаточной степени виброгашения в низкочастотной области вибраций.

Наиболее близкой к заявляемому изобретению является полезная модель, защищенная патентом RU №66348, в котором нашпальная прокладка из эластичного материала, имеющая преимущественно прямоугольную форму с длиной, располагаемой поперек шпалы, содержащая нижнюю поверхность для контактирования со шпалой и верхнюю поверхность для контактирования с подрельсовой подкладкой, выполненную волнистой в виде ряда протяженных по длине нашпальной прокладки параллельно расположенных выступов, чередующихся с протяженными параллельно расположенными впадинами, отличающаяся тем, что жесткость средней части нашпальной прокладки превышает жесткость ее концевых частей, причем выступы имеют цилиндрическую поверхность одинаковой кривизны, ширина выступов концевых частей нашпальной прокладки превышает ширину выступов ее средней части.

Недостатком известного технического решения является ограниченный ресурс работы в условиях придельных циклических нагрузок.

Задачей изобретения является снижение затрат на эксплуатации рельсового пути.

В процессе решения поставленной задачи достигается технический результат, заключающийся в увеличении ресурса работы прокладки-амортизатора в условиях предельных циклических нагрузок, повышении долговечности всех деталей скрепления и всего верхнего строения пути за счет исключения смещения прокладки относительно подошвы рельса.

Указанный технический результат достигается тем, что прокладка-амортизатор для рельсового скрепления, выполненная из упругого композиционного материала в виде прямоугольной пластины, содержащая нижнюю и верхнюю поверхности, упругие элементы на верхней поверхности с различной жесткостью, при этом упругие элементы выполнены и на нижней поверхности, причем упругие элементы с меньшей жесткостью имеют большую высоту относительно элементов, имеющих большую жесткость, и имеют различную высоту относительно друг друга, на упругих элементах выполнены канавки, равные по глубине, которые в поперечном сечении имеют трапециевидную форму с меньшим основанием внутрь, при этом большее основание составляет 0,3-3,0 толщины прокладки, а глубина канавок составляет 0,1-0,3 толщины прокладки, высота упругого элемента с меньшей жесткостью больше высоты упругого элемента с большей жесткость на величину 0,01-0,50 толщины прокладки, суммарная жесткость прокладки на 60-80% достигается упругими элементами, имеющими большую жесткость.

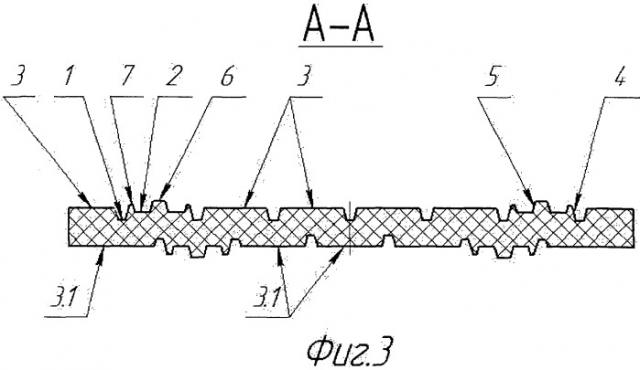

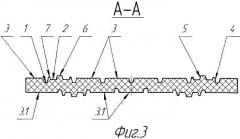

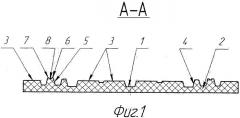

Сущность изобретения поясняется чертежами, где на фиг.1 представлено сечение А-А и вид сверху; фиг.2 - прокладки с упругими элементами, выполненными на одной опорной поверхности; на фиг.3 представлено сечение А-А и вид сверху; фиг.4 - прокладки с упругими элементами, выполненными на верхней и нижней опорной поверхности.

Прокладка-амортизатор для рельсового скрепления (исполнения упругих элементов на опорной поверхности, находящейся в контакте с подошвой рельса) выполнена в виде прямоугольной пластины с двумя ребрами на торцах снизу для фиксации прокладки на основании (на фиг. ребра для фиксации прокладки не показаны). На поверхности 3 выполнены канавки 1, образующие упругие элементы, имеющие большую жесткость, и канавки 2, образующие упругие элементы 4, 5, имеющие меньшую жесткость. Элементы 5, имеющие меньшую жесткость на контактной поверхности 6, имеют канавки 8, образующие элементы с еще меньшей жесткостью 7. Прокладку-амортизатор изготавливают формовым способом из резины (ТУ 2539-161-01124323-2003). Прокладка-амортизатор для рельсового скрепления (исполнения упругих элементов на верхней опорной поверхности, находящейся в контакте с подошвой рельса, и нижней опорной поверхности, находящейся в контакте металлической накладкой) выполнена в виде прямоугольной пластины с двумя ребрами на торцах снизу для фиксации прокладки на основании (на фиг. ребра для фиксации прокладки не показаны). На поверхностях 3 и 3.1 выполнены канавки 1, образующие упругие элементы, имеющие большую жесткость, и канавки 2, образующие упругие элементы 4, 5, имеющие меньшую жесткость. Контактные поверхности 6 и 7 элементов 4 и 5, имеющих меньшую жесткость, выступают над поверхностью 3. Прокладку-амортизатор для рельсового скрепления изготавливают из композиционного термоэластопласта: "Технолой 2070" (ТУ 2224-034-11517367-01).

Прокладка-амортизатор для рельсового скрепления работает следующим образом. При прохождении подвижного состава эластичная подрельсовая прокладка сжимается. При этом гасятся удары и низкочастотные вибрации, генерируемые рельсами. При этом хватает объема и расположения канавок для перемещения материала внутри прокладки. Большая опорная поверхность снижает сжимающие и сдвиговые напряжения в прокладке. Упругие свойства используемых материалов позволяют работать материалу в области линейной деформации, что способствует лучшему поглощению вибрации и ударов и снижению шума. Упругие элементы, имеющие меньшую жесткость и выступающие на опорной поверхности, находятся в постоянном контакте с подошвой рельса и гасят высокочастотные составляющие вибрации рельса. Подрельсовая прокладка имеет больший ресурс в условиях предельных циклических нагрузок. Это благоприятно сказывается на долговечности всех деталей скрепления рельсов и всего верхнего строения пути.

1. Прокладка-амортизатор для рельсового скрепления, выполненная из упругого композиционного материала в виде прямоугольной пластины, содержащая нижнюю и верхнюю поверхности, упругие элементы на верхней поверхности с различной жесткостью, отличающаяся тем, что упругие элементы выполнены и на нижней поверхности, при этом упругие элементы с меньшей жесткостью имеют большую высоту относительно элементов, имеющих большую жесткость, и имеют различную высоту относительно друг друга, на упругих элементах выполнены канавки, равные по глубине, которые в поперечном сечении имеют трапециевидную форму с меньшим основанием внутрь, при этом большее основание составляет 0,3-3,0 толщины прокладки, а глубина канавок составляет 0,1-0,3 толщины прокладки.

2. Прокладка-амортизатор по п.1, отличающаяся тем, что высота упругого элемента с меньшей жесткостью больше высоты упругого элемента с большей жесткостью на величину 0,01-0,50 толщины прокладки.

3. Прокладка-амортизатор по п.1, отличающаяся тем, что суммарная жесткость прокладки на 60-80% достигается упругими элементами, имеющими большую жесткость.