Способ регенерации сажевых фильтров в системе выпуска отработавших газов работающего на обедненных смесях двигателя внутреннего сгорания и предназначенная для этого система выпуска отработавших газов

Иллюстрации

Показать всеИзобретение относится к способу регенерации сажевых фильтров в системе выпуска отработавших газов на обедненных смесях двигателя внутреннего сгорания (ДВС). Сущность изобретения: согласно изобретению предлагается подразделить цилиндры работающего на обедненных смесях двигателя на две группы и отводить ОГ, образующиеся в цилиндрах каждой группы, по двум соответствующим каждой группе цилиндров выпускным трубопроводам, в каждом из которых предусмотрено по сажевому фильтру и которые объединяются в один общий выпускной трубопровод на входе в него. В таком общем выпускном трубопроводе расположен катализатор для удаления оксидов азота. Путем регенерации обоих сажевых фильтров со смещением во времени друг относительно друга температуру ОГ в общем выпускном трубопроводе ограничивают средней температурой, которая лежит между температурой ОГ, которую они имеют в нормальном режиме работы двигателя, и температурой ОГ, которую они имеют при регенерации сажевого фильтра, и таким путем предохраняют катализатор для удаления оксидов азота от термического повреждения. Техническим результатом изобретения является высокая степень превращения оксидов азота и снижение термической нагрузки на деазотирующие катализаторы при регенерации сажевых фильтров. 2 н. и 14 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу регенерации сажевых фильтров в системе выпуска отработавших газов (ОГ) работающего на обедненных смесях двигателя внутреннего сгорания (ДВС), позволяющему снизить выброс оксидов азота в процессе регенерации сажевого фильтра.

ДВС, рассчитанные на работу на обедненных смесях, на протяжении преобладающей части срока их эксплуатации работают на обедненной топливовоздушной смеси. К подобным ДВС относятся дизельные двигатели и работающие на обедненных смесях ДВС с принудительным воспламенением рабочей смеси.

В Европе и других промышленно развитых странах для улучшения качества атмосферного воздуха постоянно ужесточаются законодательно устанавливаемые нормы на токсичность ОГ. Согласно постановлению Европейского Парламента новые транспортные средства по предельно допустимым показателям выброса вредных веществ с ОГ должны с 1 сентября 2009 г. удовлетворять требованиям стандарта Евро-5, а с 1 сентября 2014 г. - требованиям стандарта Евро-6. Установленные стандартом Евро-5 для дизельных автомобилей предельно допустимые выбросы оксидов азота с ОГ составляют 180 мг/км, а предельно допустимые выбросы частиц сажи с ОГ - 5 мг/км. С введением стандарта Евро-6 предельно допустимые выбросы оксидов азота с ОГ снижены до 80 мг/км. В штате же Калифорния (США) уже с 2007 г. действуют еще более жесткие нормы на токсичность ОГ, согласно которым предельно допустимые выбросы оксидов азота (NOx) с ОГ составляют 50 мг на милю, а предельно допустимые выбросы частиц сажи с ОГ составляют 10 мг на милю.

ОГ работающих на обедненных смесях ДВС содержат в качестве вредных веществ несгоревшие углеводороды, моноксид углерода, оксиды азота и сажу. Соблюдение законодательно установленных норм на предельно допустимую концентрацию оксидов азота и сажи в ОГ уже невозможно только за счет принятия конструктивных мер, заключающихся во внесении изменений во внутреннее устройство двигателя, а более того, требует для этого принятия мер по обработке ОГ с целью снижения их токсичности, для чего оксиды азота можно превращать в безвредные вещества с помощью катализаторов-накопителей оксидов азотов (а точнее каталитических нейтрализаторов-накопителей оксидов азотов) или с помощью катализаторов селективного каталитического восстановления (СКВ-катализаторов), а сажу можно отфильтровывать из ОГ с помощью сажевого фильтра. Сажевый фильтр необходимо регенерировать через каждые 500-1000 км пробега путем повышения температуры ОГ до более 550°С и выжигания таким путем задержанной фильтром сажи. Однако длящаяся примерно 15 мин регенерация сажевого фильтра затрудняет соблюдение норм на предельно допустимое содержание оксидов азота в ОГ, поскольку каталитическая активность применяемых для восстановления оксидов азота катализаторов низка при высоких температурах, характерных для процесса регенерации сажевого фильтра. Помимо этого высокие температуры ОГ наносят вред катализаторам.

Настоящее изобретение относится к обработке или снижению токсичности ОГ работающего на обедненной смеси ДВС с использованием в этих целях катализаторов для химического превращения оксидов азота и сажевого фильтра. Такие катализаторы для химического превращения оксидов азота ниже называются также деазотирующими катализаторами.

В DE 10393184 Т5 (соответствует US 7055311 В2) описана двухпоточная (двухконтурная) система снижения токсичности ОГ многоцилиндрового дизельного двигателя. Такая система снижения токсичности ОГ имеет первый выпускной трубопровод для выпуска ОГ из составляющих первую группу цилиндров и второй выпускной трубопровод для выпуска ОГ из составляющих вторую группу цилиндров. В каждом выпускном трубопроводе расположены катализатор-накопитель оксидов азота и в некоторых случаях сажевый фильтр. Оба выпускных трубопровода по ходу потока за катализаторами-накопителями оксидов азота объединяются в один общий выпускной трубопровод на входе в него. В этом общем выпускном трубопроводе расположен катализатор окисления (а точнее нейтрализатор с катализатором окисления). Состав ОГ в первом выпускном трубопроводе и состав ОГ во втором выпускном трубопроводе регулируются независимо друг от друга электронной системой управления двигателем, которая обогащает ОГ в одном из выпускных трубопроводов для регенерации катализатора-накопителя оксидов азота и обедняет ОГ в другом выпускном трубопроводе. Степень обогащения и обеднения ОГ регулируется таким образом, чтобы после объединения обоих потоков ОГ в общем выпускном трубопроводе присутствовали обедненные ОГ и чтобы восстановитель в случае его возможного прорыва из катализатора-накопителя оксидов азота окислялся на катализаторе окисления.

Авторами настоящего изобретения было установлено, что система снижения токсичности ОГ, описанная в DE 10393184 Т5, не способна в процессе регенерации сажевого фильтра превращать выбрасываемые двигателем оксиды азота в безвредные вещества.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать способ, который даже в процессе регенерации сажевых фильтров обеспечивал бы высокую степень превращения оксидов азота и позволял бы снизить термическую нагрузку на деазотирующие катализаторы при регенерации сажевых фильтров. Задача изобретения состояла также в разработке пригодной для осуществления такого способа системы выпуска ОГ.

Указанная задача решается с помощью заявленного в п.1 формулы изобретения способа. Различные предпочтительные варианты осуществления предлагаемого в изобретении способа представлены в соответствующих зависимых пунктах формулы изобретения.

Предлагаемый в изобретении способ предполагает наличие работающего на обедненных смесях ДВС с несколькими цилиндрами и наличие первого выпускного трубопровода для выпуска ОГ из составляющих первую группу цилиндров и второго выпускного трубопровода для выпуска ОГ из составляющих вторую группу цилиндров. В каждом выпускном трубопроводе предусмотрен по меньшей мере один сажевый фильтр. Оба выпускных трубопровода по ходу потока за сажевыми фильтрами объединяются в один общий выпускной трубопровод. Для превращения оксидов азота в общем выпускном трубопроводе предусмотрен деазотирующий катализатор. В нормальном режиме работы ДВС в обоих выпускных трубопроводах ОГ имеют одинаковые параметры, при этом образующаяся в ДВС при сгорании рабочей смеси сажа отфильтровывается из ОГ сажевыми фильтрами, а оксиды азота подвергаются химическому превращению деазотирующим катализатором. Подобный способ отличается тем, что оба сажевых фильтра регенерируют со смещением во времени друг относительно друга. Для этого температуру ОГ в соответствующем выпускном трубопроводе повышают до температуры воспламенения сажи, тогда как в другом выпускном трубопроводе ОГ и далее имеют нормальные параметры. В общем выпускном трубопроводе оба потока смешиваются между собой. Поэтому смешанные ОГ принимают среднюю температуру, которая лежит между температурой ОГ, которую они имеют в нормальном режиме работы ДВС, и температурой ОГ, которую они имеют при регенерации сажевого фильтра. Оксиды азота, содержащиеся в потоке смешанных ОГ в общем выпускном трубопроводе, превращаются на деазотирующем катализаторе в безвредные вещества.

Под нормальным режимом работы ДВС подразумеваются режимы его работы при нормальном движении на автомобиле в городских условиях и при не слишком быстром движении по автомагистрали. В таких режимах работы ДВС температура ОГ лежит в пределах от 150 до 400°С. От таких режимов работы следует отличать регенерационный режим работы для выжигания сажи, задержанной одним из обоих сажевых фильтров. С этой целью температуру ОГ, а тем самым и температуру сажевого фильтра необходимо повысить до температуры воспламенения сажи. Уровень температуры воспламенения сажи зависит от того, снабжен ли сажевый фильтр способствующим воспламенению сажи покрытием или нет. Обычно температура воспламенения сажи превышает температуру ОГ, которую они имеют в нормальном режиме работы ДВС.

В нормальным режиме работы ДВС в цилиндры обеих их групп подается обедненная топливовоздушная смесь. Поэтому ОГ в обоих выпускных трубопроводах также являются обедненными. Для регенерации одного из сажевых фильтром путем выжигания сажи температуру ОГ в соответствующем выпускном трубопроводе необходимо поднять до температуры воспламенения сажи. При этом в цилиндры соответствующей их группы и далее продолжает подаваться обедненная топливовоздушная смесь. Тем самым ОГ остаются обедненными и способны окислять сажу. Таким образом, в соответствии с предлагаемым в изобретении способом ОГ в обоих выпускных трубопроводах остаются в процессе регенерации фильтров обедненными.

В обычных системах снижения токсичности ОГ деазотирующие катализаторы расположены перед сажевым фильтром или за ним в том же выпускном тракте и поэтому в процессе регенерации фильтра подвергаются воздействию тех же горячих ОГ, что и фильтр. При столь высоких температурах каталитическая активность катализатора-накопителя оксидов азота низка, и поэтому содержащиеся в ОГ оксиды азота практически не подвергаются на катализаторе никакому химическому превращению. Положительный же эффект изобретения основан на том, что сравнительно холодные ОГ, образующиеся в нормальном режиме работы ДВС в его цилиндрах одной группы, смешиваются с горячими ОГ, образующимися в регенерационном режиме работы в цилиндрах другой группы, до прохождения этих последних ОГ через деазотирующий катализатор. Благодаря этому результирующая температура потоков смешанных ОГ лежит в пределах оптимального для эффективной работы деазотирующего катализатора температурного интервала и обеспечивает тем самым возможность химического превращения оксидов азота с высокой степенью. Благодаря этому, кроме того, уменьшается термическое старение деазотирующего катализатора.

Пригодные для применения согласно изобретению деазотирующие катализаторы и режимы их эксплуатации известны специалистам в данной области. К таким катализаторам относятся катализаторы-накопители оксидов азота, СКВ-катализаторы и катализаторы для удаления оксидов азота путем их взаимодействия с углеводородами (HC-деNOx-катализаторы).

При использовании катализаторов-накопителей оксидов азота режим работы работающего преимущественно на обедненных смесях ДВС необходимо циклически изменять между работой на обедненных смесях для образования соответственно обедненных ОГ и работой на обогащенных смесях для образования соответственно обогащенных ОГ. В период работы на обедненных смесях, длительность которого составляет примерно 1-2 минуты, содержащиеся в ОГ оксиды азота аккумулируются на катализаторе-накопителе оксидов азота, а в период работы на обогащенных смесях вновь высвобождаются из него и реагируют с восстановительными компонентами обогащенных ОГ (несгоревшими углеводородами, моноксидом углерода и водородом) с образованием азота, диоксида углерода и воды. Длительность работы на обогащенных смесях составляет лишь несколько секунд. Оптимальная рабочая температура катализатора-накопителя оксидов азота составляет от 250 до 400°C. Температуры ОГ свыше 550°C приводят к термическому повреждению катализаторов-накопителей оксидов азота.

Принцип работы катализаторов-накопителей оксидов азота подробно описан в документе SAE 950809, изданном Обществом автотракторных инженеров (США). В соответствии с этой публикацией в период работы двигателя на обедненных смесях содержащийся в ОГ моноксид азота окисляется до диоксида азота и затем аккумулируется в виде нитрата. Для окисления моноксида азота катализатор-накопитель оксидов азота имеет каталитически активные компоненты, обычно платину и в некоторых случаях палладий. Для накопления оксидов азота в виде нитратов служат основные оксиды, карбонаты или гидроксиды щелочных металлов, щелочноземельных металлов и редкоземельных элементов, а преимущественно в этих целях используются основные соединения бария и стронция. Пригодные для применения в соответствии с настоящем изобретением катализаторы-накопители оксидов азота описаны, например, в US 6858193 В2.

СКВ-катализаторы позволяют селективно восстанавливать присутствующие в кислородсодержащих ОГ оксиды азота при добавлении аммиака до азота. Для этого аммиак или разлагающееся до него соединение необходимо впрыскивать в ОГ в точке перед СКВ-катализатором. В качестве каталитически активных компонентов СКВ-катализаторы содержат кислотные оксиды, такие, например, как диоксид титана, оксид вольфрама и оксид ванадия. К другим особо пригодным для применения в качестве каталитически активных компонентов относятся также цеолиты, замещенные неблагородными металлами, прежде всего железом или медью. Цеолиты обладают особо высокой способностью накапливать аммиак, что положительно сказывается на их толерантности к колебаниям состава ОГ в динамическом (переходном) режиме работы ДВС, работающего на обедненных смесях. Оптимальная рабочая температура СКВ-катализаторов составляет примерно от 300 до 500°C. Подобные катализаторы позволяют достичь высокой степени или эффективности превращения оксидов азота, превышающей 90%.

НС-деNOx-катализаторы также позволяют превращать присутствующие в кислородсодержащих ОГ оксиды азота. Восстановителем в этом случае служат содержащиеся в ОГ углеводороды (НС) либо дополнительно выпрыскиваемые в ОГ углеводороды или продукты их разложения. В этих целях можно, например, впрыскивать топливо в ОГ. Селективность восстановления оксидов азота углеводородами существенно ниже, чем селективность восстановления оксидов азота аммиаком. По этой причине эффективность таких катализаторов по превращению оксидов азота составляет лишь примерно от 20 до 60%. В качестве примера пригодных для применения в соответствии с настоящим изобретением НС-деNOx-катализаторов можно назвать замещенные медью цеолиты или нанесенные платиновые катализаторы. Оптимальный интервал рабочих температур таких катализаторов в зависимости от их состава составляет от 150 до 250°C для платинусодержащих катализаторов и от 300 до 500°C для катализаторов на основе цеолитов.

Для применения в предусмотренных изобретением целях пригодны все известные сажевые фильтры, используемые в системах выпуска ОГ работающих на обедненных смесях ДВС. Наиболее пригодны фильтры с проницаемыми (открытопористыми) стенками каналов, изготовленные из керамики, такой, например, как кордиерит, титанат алюминия или карбид кремния. В таких фильтрах сажа оседает на стенках проточных каналов фильтрующего элемента. В результате этого постоянно возрастает противодавление ОГ. По достижении заданного предельного уровня противодавления ОГ фильтр необходимо регенерировать путем выжигания накопленной им сажи. Для этого температуру ОГ необходимо повысить до температуры воспламенения сажи. Эта температура составляет около 650°C. Температуру воспламенения сажи можно снизить на 50-150°C, снабдив сажевый фильтр покрытием из пригодной для этого каталитической массы, так называемым способствующим воспламенению сажи покрытием. Для применения в предусмотренных изобретением целях пригодны и снабженные таким покрытием, и не имеющие его фильтры.

Повышать температуру ОГ по месту установки фильтра можно различными путями. Так, например, температуру ОГ можно повышать до температуры воспламенения сажи путем принятия мер, состоящих в переводе двигателя на другой режим работы. К ним относятся довпрыскивание топлива, установка позднего момента воспламенения рабочей смеси, многоступенчатое сжигание рабочей смеси или использование двух или более этих мер в сочетании между собой. Вместо этого сажевый фильтр можно также нагревать до температуры воспламенения сажи путем внешнего нагрева, например электронагрева. Другая возможность состоит в нанесении на сажевый фильтр покрытия из катализатора окисления и в повышении температуры ОГ до температуры воспламенения сажи путем впрыскивания углеводородов или продуктов их разложения в точке перед соответствующим сажевым фильтром и каталитического сжигания углеводородов или продуктов их разложения на каталитическом покрытии фильтра.

Предлагаемую в изобретении систему из сажевых фильтров и деазотирующего катализатора можно дополнить другими катализаторами (каталитическими нейтрализаторами). Так, в частности, перед сажевыми фильтрами можно расположить катализаторы окисления. Такие катализаторы обеспечивают сжигание возможно еще содержащихся в ОГ несгоревших углеводородов и моноксида углерода. Подобные катализаторы пригодны также для нагрева расположенных за ними сажевых фильтров в целях их регенерации. Для этого в выпускной трубопровод в точке перед соответствующим катализатором окисления впрыскивают дополнительное топливо, которое сгорает на катализаторе окисления и таким путем повышает температуру ОГ до температуры воспламенения сажи. В качестве каталитически активных компонентов катализаторы окисления содержат главным образом платину и/или палладий и известны специалистам в данной области.

Эффективность превращения оксидов азота можно далее повысить, дополнительно расположив перед каждым сажевым фильтром или после него катализатор-накопитель оксидов азота. При расположении таких катализаторов-накопителей оксидов азота перед фильтрами либо при снабжении фильтров покрытием из таких катализаторов-накопителей оксидов азота их окислительное действие в условиях обедненных ОГ можно также использовать для повышения температуры фильтра до температуры воспламенения сажи путем сжигания впрыснутых углеводородов аналогично тому, как это описано непосредственно выше для катализаторов окисления. В этом случае после регенерации сажевых фильтров можно также проводить десульфурацию катализаторов-накопителей оксидов азота, для которой равным образом требуются очень высокие температуры ОГ. Однако для десульфурации катализаторов-накопителей оксидов азота необходимо обогащать ОГ. Способ с подобной последовательностью выполнения стадий описан в публикации ЕР 1154130 В1, согласно которой после регенерации сажевых фильтров обогащают ОГ и катализаторы-накопители оксидов азота подвергают десульфурации.

Предлагаемый в изобретении способ обладает значительными преимуществами перед способом эксплуатации описанной в DE 10393184 Т5 системы снижения токсичности ОГ. Согласно DE 10393184 Т5 возможно предусмотренные дополнительно к катализаторам-накопителям оксидов азота сажевые фильтры также поочередно периодически регенерируют путем повышения температуры ОГ в соответствующем выпускном трубопроводе до более 550°C. Однако при такой температуре расположенный в этом выпускном трубопроводе деазотирующий катализатор становится уже неспособен накапливать оксиды азота, содержащиеся в ОГ двигателя. Поэтому оксиды азота через находящийся в общем выпускном трубопроводе катализатор окисления выбрасываются в атмосферу. Усугубляют такую ситуацию еще и следующие факторы. Химическое равновесие между NO и NO2 при температуре ОГ, равной 550°C, почти полностью смещено в сторону менее экологически вредного моноксида азота. При смешении ОГ с такой температурой с имеющими меньшую температуру ОГ из другого выпускного трубопровода и при пропускании образовавшейся смеси ОГ через катализатор окисления в общем выпускном трубопроводе содержащийся в них моноксид азота из-за меньшей температуры смеси ОГ с высокой эффективностью окисляется до экологически очень вредного диоксида азота. Помимо этого в целях экономии топлива регенерацию сажевых фильтров преимущественно проводят при работе ДВС в режиме полной нагрузки, при которой ОГ априори имеют сравнительно высокую температуру. В таких режимах работы, однако, в ОГ дизельного двигателя уже автоматически повышается содержание оксидов азота. При использовании подобной системы снижения токсичности ОГ, таким образом, следует ожидать явно повышенного выброса NO2 в процессе регенерации сажевых фильтров. В отличие от этого предлагаемый в изобретении способ позволяет эффективно снизить выброс оксидов азота в процессе регенерации сажевых фильтров.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию графические материалы, на которых показано:

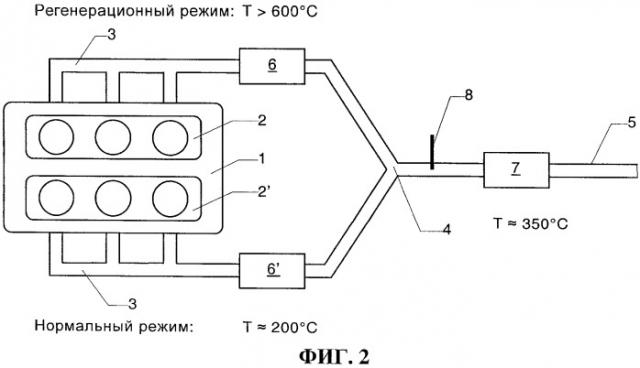

на фиг.1 - типичные кривые активности различных деазотирующих катализаторов,

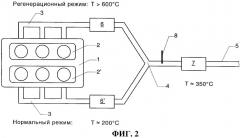

на фиг.2 - система снижения токсичности ОГ для реализации способа регенерации сажевого фильтра, сопровождающейся пониженным выбросом оксидов азота, и

на фиг.3 - выполненная по другому варианту система снижения токсичности ОГ для реализации способа регенерации сажевого фильтра, сопровождающейся пониженным выбросом оксидов азота.

На фиг.1 показаны кривые активности различных, пригодных для применения при осуществлении изобретения деазотирующих катализаторов. В пределах интервала активности степень превращения оксидов азота начиная от низких температур ОГ возрастает с повышением температуры, проходит через более или менее широкий максимум и затем при высоких температурах вновь быстро снижается. Как показано на фиг.1, температурный интервал, в котором проводится регенерация сажевого фильтра, лежит выше интервала активности деазотирующих катализаторов. При температуре регенерации сажевого фильтра деазотирующие катализаторы обладают уже существенно сниженной активностью, и поэтому без принятия дополнительных мер при расположении сажевых фильтров и деазотирующих катализаторов в одном выпускном тракте преобладающая часть содержащихся в ОГ оксидов азота выбрасывается в процессе регенерации фильтра в не подвергнутом превращению в безвредные вещества виде в атмосферу.

На фиг.2 схематично показана система снижения токсичности ОГ, предназначенная для осуществления предлагаемого в изобретении способа. Позицией 1 при этом обозначен работающий на обедненных смесях ДВС с двумя рядами 2 и 2′ цилиндров. ОГ, образующиеся в цилиндрах обоих этих рядов, поступают в оба выпускных трубопровода 3 и 3′. Оба выпускных трубопровода 3 и 3′ объединяются в один общий выпускной трубопровод 5 на входе 4 в него. Сажа, содержащаяся в ОГ работающего на обедненных смесях ДВС, отфильтровывается из ОГ сажевыми фильтрами 6 и 6′. Для превращения оксидов азота, присутствующих в ОГ работающего на обедненных смесях ДВС 1, в общем выпускном трубопроводе предусмотрен деазотирующий катализатор 7. Речь при этом может идти о катализаторе-накопителе оксидов азота, СКВ-катализаторе или HC-деNOx-катализаторе. Таким образом, оксиды азота удаляются из ОГ в общем выпускном трубопроводе с помощью СКВ-катализатора, катализатора-накопителя оксидов азота или HC-деNOx-катализатора.

При использовании СКВ-катализатора по ходу потока перед ним расположено дозирующее устройство 8 для впрыскивания аммиака или разлагающегося до него соединения.

В показанной на фиг.2 схеме предполагается, что необходимо регенерировать сажевый фильтр 6. Для этого ряд 2 цилиндров переводят на работу в режиме, в котором температура образующихся в них ОГ превышает 600°C и обеспечивает тем самым возможность выжигания сажи. В процессе регенерации сажевого фильтра 6 цилиндры второго их ряда 2' продолжают работать в "нормальном" режиме, соответствующем мгновенному режиму движения транспортного средства. В показанной на фиг.2 схеме предполагается, что ОГ в этом рабочем режиме имеют температуру примерно 200°C. Оба потока ОГ смешиваются между собой на входе 4 в общий выпускной трубопровод с образованием общего потока смешанных ОГ, температура которых составляет примерно 350°C.

На фиг.3 схематично показана выполненная по другому варианту система снижения токсичности ОГ, предназначенная для осуществления предлагаемого в изобретении способа. В такой системе в каждом из выпускных трубопроводов перед расположенными в них сажевыми фильтрами 6 и 6′ предусмотрено по катализатору окисления или катализатору-накопителю оксидов азота (позиции 9 и 9′). Помимо этого в каждом из выпускных трубопроводов после расположенных в них сажевых фильтров может быть предусмотрено по деазотирующему катализатору, например, по катализатору-накопителю оксидов азота (позиции 10 и 10′).

В рассматриваемом варианте выполнения системы снижения токсичности ОГ они в первом и втором выпускных трубопроводах сначала проходят через катализатор окисления (позиции 9 и 9′), а затем - через сажевый фильтр (позиции 6 и 6′). Затем ОГ можно дополнительно пропускать через катализатор-накопитель оксидов азота (позиции 10 и 10′).

Помимо этого после деазотирующего катализатора 7 можно дополнительно предусмотреть катализатор окисления, уменьшающего выброс восстановителя в атмосферу в случае его возможного прорыва из катализатора-накопителя оксидов азота.

В показанных на фиг.2 и 3 вариантах работающий на обедненных смесях ДВС имеет два отдельных ряда цилиндров, образующиеся в которых ОГ поступают в соответствующие этим рядам цилиндров выпускные трубопроводы. Однако предлагаемый в изобретении способ можно использовать и применительно к однорядному ДВС. При этом необходимо лишь обеспечить отвод образующихся в цилиндрах ОГ в два раздельных выпускных трубопровода.

1. Способ регенерации сажевых фильтров в системе выпуска отработавших газов (ОГ) работающего на обедненных смесях двигателя (1) внутреннего сгорания с несколькими цилиндрами, имеющей первый выпускной трубопровод (3) для выпуска ОГ из составляющих первую группу (2) цилиндров и второй выпускной трубопровод (3′) для выпуска ОГ из составляющих вторую группу (2′) цилиндров, а также имеющей по предназначенному для отфильтровывания из ОГ образующейся в двигателе при сгорании рабочей смеси сажи сажевому фильтру (6 и 6′) в каждом из обоих выпускных трубопроводов, которые по ходу потока после сажевых фильтров объединяются в один общий выпускной трубопровод (5) со смешением при этом ОГ, выходящих из цилиндров обеих их групп, и в которых в нормальном режиме работы двигателя ОГ имеют одинаковые параметры, отличающийся тем, что оба сажевых фильтра (6 и 6′) регенерируют со смещением во времени относительно друг друга, для чего температуру ОГ в соответствующем выпускном трубопроводе повышают до температуры воспламенения сажи, тогда как в другом выпускном трубопроводе ОГ и далее имеют нормальные параметры, в результате чего температура ОГ в общем выпускном трубопроводе устанавливается на среднюю температуру, которая лежит между температурой ОГ, которую они имеют в нормальном режиме работы двигателя, и температурой ОГ, которую они имеют при регенерации сажевого фильтра, и оксиды азота, содержащиеся в потоке смешанных ОГ в общем выпускном трубопроводе, подвергают химическому превращению на деазотирующем катализаторе.

2. Способ по п.1, отличающийся тем, что температуру ОГ для регенерации сажевых фильтров повышают до температуры воспламенения сажи путем принятия мер, состоящих в переводе двигателя на другой режим работы.

3. Способ по п.2, отличающийся тем, что температуру ОГ повышают до температуры воспламенения сажи путем довпрыскивания топлива, установки позднего момента воспламенения рабочей смеси, многоступенчатого сжигания рабочей смеси или использования двух или более этих мер в сочетании между собой.

4. Способ по п.1, отличающийся тем, что температуру ОГ для регенерации сажевых фильтров повышают до температуры воспламенения сажи путем внешнего нагрева.

5. Способ по п.1, отличающийся тем, что на сажевые фильтры наносят покрытие из катализатора окисления, а температуру ОГ повышают до температуры воспламенения сажи путем впрыскивания углеводородов или продуктов их разложения в точке перед соответствующим сажевым фильтром и каталитического сжигания углеводородов или продуктов их разложения на катализаторе окисления.

6. Способ по п.1, отличающийся тем, что в первом и втором выпускных трубопроводах перед расположенными в них сажевыми фильтрами предусматривают по катализатору окисления, а температуру ОГ повышают до температуры воспламенения сажи путем впрыскивания углеводородов или продуктов их разложения в точке перед соответствующим катализатором окисления и каталитического сжигания углеводородов или продуктов их разложения на катализаторе окисления.

7. Способ по п.1, отличающийся тем, что температуру воспламенения сажи понижают нанесением на сажевый фильтр (6 и 6′) способствующего воспламенению сажи покрытия.

8. Способ по п.1, отличающийся тем, что оксиды азота удаляют из ОГ в общем выпускном трубопроводе, используя в качестве деазотирующего катализатора катализатор селективного каталитического восстановления (СКВ-катализатор), катализатор-накопитель оксидов азота или катализатор для удаления оксидов азота путем их взаимодействия с углеводородами (HC-деNOх-катализатор).

9. Способ по п.1, отличающийся тем, что ОГ в первом и втором выпускных трубопроводах сначала пропускают через катализатор (9 и 9′) окисления, а затем через сажевый фильтр (6 и 6′).

10. Способ по п.8, отличающийся тем, что ОГ в первом и втором выпускных трубопроводах сначала пропускают через катализатор (9 и 9′) окисления, затем через сажевый фильтр (6 и 6′) и после этого через катализатор-накопитель (10 и 10′) оксидов азота.

11. Система выпуска отработавших газов (ОГ) работающего на обедненных смесях двигателя (1) внутреннего сгорания с несколькими цилиндрами, имеющая первый выпускной трубопровод (3), соединенный с составляющими первую группу (2) цилиндрами, и второй выпускной трубопровод (3′), соединенный с составляющими вторую группу (2′) цилиндрами, а также имеющая по сажевому фильтру (6 и 6′) в каждом из обоих выпускных трубопроводов, которые по ходу потока после сажевых фильтров объединяются в один общий выпускной трубопровод (5), отличающаяся тем, что в общем выпускном трубопроводе расположен деазотирующий катализатор (7).

12. Система выпуска ОГ по п.11, отличающаяся тем, что перед каждым сажевым фильтром (6 и 6′) расположен катализатор (9 и 9′) окисления.

13. Система выпуска ОГ по п.12, отличающаяся тем, что после каждого сажевого фильтра (6 и 6′) расположен катализатор-накопитель (10 и 10′) оксидов азота.

14. Система выпуска ОГ по п.11, отличающаяся тем, что перед каждым сажевым фильтром (6 и 6′) и/или после каждого сажевого фильтра (6 и 6′) расположен катализатор-накопитель (10 и 10′) оксидов азота.

15. Система выпуска ОГ по одному из пп.11-14, отличающаяся тем, что деазотирующий катализатор (7) представляет собой катализатор селективного каталитического восстановления (СКВ-катализатор), катализатор-накопитель оксидов азота или катализатор для удаления оксидов азота путем их взаимодействия с углеводородами (HC-деNOx-катализатор).

16. Система выпуска ОГ по п.15, отличающаяся тем, что деазотирующий катализатор (7) представляет собой СКВ-катализатор, перед которым в общем выпускном трубопроводе (5) расположено дозирующее устройство (8) для впрыскивания аммиака или разлагающегося до него соединения.