Улучшенный способ получения композиционных элементов

Иллюстрации

Показать всеГруппа изобретений относится к способу изготовления композиционного элемента, композиционному элементу и системе для его изготовления. Способ заключается в том, что загружают заготовку в среду формования элемента и заполняют среду растворителем, содержащим каталитический материал в растворе или суспензии. Сливают жидкость из формы, в результате чего на заготовке и/или внутренней поверхности среды формования остается осадок каталитического материала. Нагревают среду формования и после этого или одновременно с нагреванием вводят углеродистый газ при условиях, позволяющих вырастить структуру углеродных нанотрубок на заготовке и/или поверхностях среды формования, удаляют углеродистый газ и вводят жидкий полимерный материал в среду формования, в результате чего полимер распределяется в заготовке и структуре углеродных нанотрубок, тем самым формируя готовый композиционный элемент после вулканизации или отверждения полимера. Достигаемый при этом технический результат заключается в повышении ударной прочности изготавливаемого композиционного элемента. 3 н. и 6 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к улучшенным способам получения композиционных структур. Более конкретно, но не исключительно, изобретение относится к улучшенным способам получения композиционных структур с помощью метода трансферного формования пластмасс для повышения ударной прочности и, следовательно, стойкости к повреждениям готового изделия. Настоящее изобретение также относится к улучшенной композиционной структуре, полученной указанным способом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Формование жидкого композиционного материала для таких технологий, как трансферное формование пластмасс, представляет большой интерес для промышленного получения сложных толстых композиционных структур. В настоящее время единственным недостатком, препятствующим широкому внедрению таких структур в перспективных областях техники, является низкая ударная прочность полимерной системы, пригодной для таких технологий. Особенно серьезным этот недостаток является в области гражданской авиации, где к свойствам композиционного материала предъявляют очень жесткие требования.

Низкая вязкость, необходимая для формования жидких композиционных материалов, делает невозможным применение термопластических веществ, повышающих ударную прочность. Это приводит к получению композиционных элементов с низкой ударной прочностью и, следовательно, ограниченной стойкостью к повреждениям.

Одним из решений этой задачи является усиление обычных композиционных элементов углеродными нанотрубками (CNT). Из литературы известно, что вторичные нанотрубки можно вырастить на поверхностях первичных углеродных волокон.

Если углеродные нанотрубки можно вырастить в соответствующей концентрации по отношению друг к другу, можно получить самовыравнивание в результате взаимодействий Ван-дер-Ваальса между трубками.

Таким образом, между волокнами можно получить выровненную структуру углеродных нанотрубок. Однако в настоящее время не существует практических способов изготовления композиционных элементов, имеющих такую структуру.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения предлагается способ изготовления композиционного элемента, включающий в себя следующие операции: загружают заготовку в среду формования элемента, заполняют среду растворителем, содержащим каталитический материал в растворе или суспензии, сливают эту жидкость из формы, в результате чего на заготовке и/или внутренней поверхности среды формования остается осадок каталитического материала, нагревают среду формования, и после этого или одновременно с нагреванием вводят углеродистый газ при условиях, позволяющих вырастить структуру углеродных нанотрубок на заготовке и/или поверхностях среды формования, удаляют углеродистый газ и вводят жидкий полимерный материал в среду формования, в результате чего полимер распределяется в заготовке и структуре углеродных нанотрубок, тем самым формируя готовый композиционный элемент после вулканизации или отверждения полимера.

Предпочтительно среда формования является формой, модулем для трансферного формования пластмасс с вакуумным мешком или другой ограничивающей объем средой, пригодной для применения в технологии трансферного формования пластмасс. В соответствии с предпочтительным вариантом осуществления настоящего изобретения среда формования является металлической формой.

Предпочтительно катализатор является металлическим каталитическим материалом в растворе или суспензии.

Предпочтительно заготовка является углеродной волокнистой заготовкой, такой как заготовка из сухого волокна или любая подобная заготовка, позволяющая создать или осадить структуру углеродных нанотрубок в промежутках структуры углеродной волокнистой заготовки или на наружной поверхности углеродных волокон.

Предпочтительно углеродистый газ удаляют посредством продувки формы инертным газом.

Предпочтительно полимер вводят в структуру углеродных нанотрубок заготовки с помощью обычной технологии трансферного формования пластмасс или другой подобной технологии.

Изобретение также относится к системе изготовления композиционного элемента, выполненной с возможностью осуществления способа согласно изобретению.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение будет описано ниже только в виде примера и со ссылками на прилагаемые чертежи.

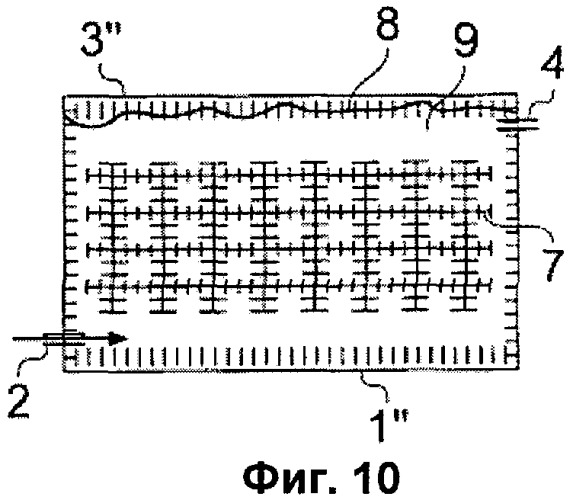

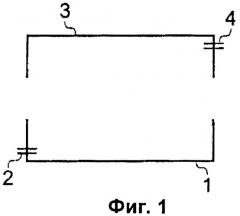

На фиг. 1 представлена пустая форма в соответствии с одним аспектом осуществления настоящего изобретения.

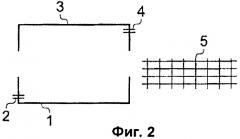

На фиг. 2 представлены форма и заготовка.

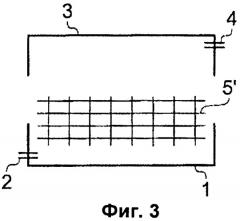

На фиг. 3 представлена заготовка, расположенная внутри формы.

На фиг. 4 представлена закрытая пресс-форма.

На фиг. 5 представлен катализатор, введенный в форму.

На фиг. 6 представлена форма со слитым катализатором.

На фиг. 7 представлен нагрев формы.

На фиг. 8 представлено введение углеродистого газа в форму.

На фиг. 9 представлен нагрев формы.

На фиг. 10 представлена готовая матрица в форме.

На фиг. 11 представлен нагрев формы и отверждение матрицы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Тогда как настоящий пример описан в отношении формы для трансферного формования пластмасс, изобретение можно применять по существу со средой формования любой конфигурации, подходящей для трансферного формования пластмасс. Обычно форма должна предпочтительно являться металлической формой, хотя могут быть допустимы другие специальные материалы формы. В соответствии с одним из вариантов осуществления настоящего изобретения, углеродную заготовку 5, предпочтительно заготовку из сухого волокна, такого как углеродная волоконная ткань с открытой структурой или другая трехмерная углеродная волокнистая структура из сухого волокна, загружают в закрытую форму 1, 2, 3, 4 (см. фиг.1-4).

После герметизации или закрытия (фиг.3) пресс-формы с заключенной в ней углеродной заготовкой 5' пресс-форму заполняют жидким растворителем 6', содержащим каталитический материал 6 в растворе или суспензии (см. фиг.5). Это вещество предпочтительно является металлическим катализатором, выбранным для обеспечения инициирующих участков для роста углеродных нанотрубок.

Через соответствующий промежуток времени жидкий растворитель 6' сливают. В результате осаждается осадок каталитического материала на волокнах углеродной заготовки и/или на поверхностях пресс-формы, как показано на фиг.6.

Затем пресс-форму 1', 3' нагревают, и вводят углеродистый газ по каналу 2 (см. фиг.7 и 8). При определенных условиях нагрев углеродистого газа приводит к росту множества углеродных нанотрубок 7, 8 на поверхности заготовки и/или поверхностях 1'', 3'' пресс-формы на каталитических участках (см. фиг.9). Обычно при таких условиях углеродные нанотрубки вырастают как на заготовке, так и на внутренней стенке формы. Если углеродные нанотрубки вырастают в соответствующей концентрации, взаимодействия Ван-дер-Ваальса между нанотрубками могут предпочтительно приводить к росту углеродных нанотрубок с самовыровненной геометрией.

Затем углеродистую газовую среду удаляют посредством продувки пресс-формы инертным газом. Затем жидкий полимер 9 вводят в форму (см. фиг. 10), как для обычного трансферного формования пластмасс.

В результате капиллярного действия жидкий полимер впитывается в сеть углеродных нанотрубок 7, 8 , приводя к смачиванию и пропитке заготовки.

В готовой структуре углеродные нанотрубки присутствуют не только на углеродной волокнистой заготовке, но также на стенках пресс-формы, обеспечивая армирование в зонах, которые в ином случае рассматривались бы как «обогащенные полимером». После впитывания полимера форму 1''', 3''' нагревают обычным способом для отверждения полимера 9, и затем отвержденный полимер (элемент 9') с включенными в него нанотрубками 8' вынимают из формы (см. фиг.11).

Таким образом, готовый элемент имеет значительную степень поперечного армирования и распределенное и локально выровненное множество углеродных нанотрубок, создающих сеть «нанопробок от растрескивания». Предусмотрено, что композиционная структура, полученная в соответствии с этим способом, обладает хорошими характеристиками поглощения изотропного напряжения при повышенной ударной прочности в зонах, которые обычно считаются обогащенными полимером и, следовательно, недостаточно прочными.

Хотя настоящее изобретение описано здесь в виде примера и со ссылками на конкретные варианты осуществления, должно быть ясно, что возможны модификация и/или усовершенствования, не выходящие за рамки объема и сущности изобретения. Например, технология инфузии полимера предполагает другие технологии с использованием жидкого полимера - инфузия полимерной пленки, инфузия с переменной вязкостью и т.п.

Там, где в приведенном описании имеются ссылки на нечто целое или элементы, имеющие известные эквиваленты, такие эквиваленты включены в настоящий документ как описанные индивидуально.

1. Способ изготовления композиционного элемента, включающий в себя следующие операции: загружают заготовку в среду формования элемента, заполняют среду растворителем, содержащим каталитический материал в растворе или суспензии, сливают эту жидкость из формы, в результате чего на заготовке и/или внутренней поверхности среды формования остается осадок каталитического материала, нагревают среду формования, и после этого или одновременно с нагреванием вводят углеродистый газ при условиях, позволяющих вырастить структуру углеродных нанотрубок на заготовке и/или поверхностях среды формования, удаляют углеродистый газ и вводят жидкий полимерный материал в среду формования, в результате чего полимер распределяется в заготовке и структуре углеродных нанотрубок, тем самым формируя готовый композиционный элемент после вулканизации или отверждения полимера.

2. Способ по п.1, отличающийся тем, что среда формования является формой, модулем для трансферного формования пластмасс с вакуумным мешком или другой ограничивающей объем средой, пригодной для применения в технологии трансферного формования пластмасс.

3. Способ по п.1, отличающийся тем, что среда формования является металлической формой.

4. Способ по любому из пп.1-3, отличающийся тем, что катализатор является металлическим каталитическим материалом в растворе или суспензии.

5. Способ по любому из пп.1-3, отличающийся тем, что заготовка является углеродной волокнистой заготовкой, изготовленной таким образом, что в промежутках ее структуры или на наружной поверхности углеродных волокон возможно образование или отложение структуры углеродных нанотрубок.

6. Способ по любому из пп.1-3, отличающийся тем, что углеродистый газ удаляют посредством продувки формы инертным газом.

7. Способ по любому из пп.1-3, отличающийся тем, что полимер вводят в структуру углеродных нанотрубок заготовки с помощью обычной технологии трансферного формования пластмасс или другой подобной технологии.

8. Композиционный элемент, изготовленный в соответствии со способом по любому из пп.1-7.

9. Система изготовления композиционного элемента, выполненная с возможностью осуществления способа по любому из пп.1-7.