Сдвижной реверсор тяги для турбореактивного двигателя

Иллюстрации

Показать всеРеверсор тяги турбореактивного двигателя, образующий часть хвостового отсека гондолы турбореактивного двигателя, содержит лобовую раму, прикрепленную к неподвижной части гондолы и несущую силовые цилиндры привода подвижного капота, и решетки отклоняющих лопаток по периметру. Лобовая рама имеет неподвижную часть, предназначенную для крепления лобовой рамы к неподвижной части гондолы и несущую решетки отклоняющих лопаток, а также часть, установленную с возможностью поступательного перемещения вдоль оси гондолы и на которой закреплен один из концов силовых цилиндров привода капота. Неподвижная и подвижная части лобовой рамы оборудованы замками, обеспечивающими их взаимное сцепление и расцепление. Изобретение позволяет упростить сдвижение подвижного капота при проведении технического обслуживания. 10 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к реверсору тяги для турбореактивного двигателя.

Самолет приводится в движение несколькими турбореактивными двигателями (ТРД), каждый из которых помещен в гондолу. В этой же гондоле размещена группа вспомогательных приводных устройств, связанных с ее работой и выполняющих различные функции в полете или на стоянке. В число таких вспомогательных приводных устройств входит, в частности, механическая система привода реверсоров тяги.

Гондола конструктивно выполнена, как правило, в виде трубы с воздухозаборником на носу, средним отсеком, охватывающим компрессор ТРД, и хвостовым отсеком, где размещены средства реверса тяги и который охватывает камеру сгорания ТРД, а заканчивается гондола обычно реактивным соплом, срез которого находится позади ТРД.

Современные гондолы предназначены для установки в них двухконтурного ТРД, в котором вращающаяся крыльчатка компрессора нагнетает поток горячего воздуха сквозь камеру сгорания ТРД (внутренний контур) и поток холодного воздуха (внешний контур), обтекающий ТРД снаружи по кольцевому каналу (тракту) между кожухом ТРД и внутренней стенкой гондолы. Оба воздушных потока истекают из ТРД через хвост гондолы.

Роль реверсора тяги состоит в том, чтобы при приземлении самолета увеличить его тормозную силу перенаправлением вперед, по меньшей мере, части развиваемой ТРД тяги. При этом реверсор блокирует тракт холодного потока, направляя последний вперед вдоль гондолы, в результате чего возникает реверсивная тяга, складывающаяся с торможением самолетных колес.

В зависимости от типа реверсора тяги для такого перенаправления холодного потока могут применяться разные средства.

Распространенная конструкция реверсора тяги предусматривает обтекатель с отверстием для отклоненного потока, которое в режиме прямой тяги перекрыто сдвижным капотом, а в режиме реверса тяги открывается сдвигом капота назад под действием силовых цилиндров, которые смонтированы на лобовой раме перед отверстием.

Сдвижной капот выполнен чаще всего в виде двух полукапотов, по существу, полуцилиндрической формы, подвешенных с возможностью поворота в верхней части (на 12 часов воображаемого циферблата) на шарнирах, параллельно ходу сдвижного капота, и замкнутых фиксаторами снизу (на 6 часах).

Такая конструкция при раскрытии полукапотов открывает доступ к двигателю или к какой-либо внутренней конструкции реверсора тяги в ходе проведения работ по техобслуживанию.

Реверсоры подобного типа известны, например, из патентных документов WO 2006/134253, ЕР 1413734 и US 3511055.

В настоящем изобретении предлагается упростить раскрытие сдвижного капота при проведении работ по техобслуживанию за счет удлиненного хода назад.

Силовые цилиндры привода сдвижного капота раскладываются полностью в режиме реверса тяги и не в состоянии обеспечить дальнейший сдвиг назад. Впрочем, даже если бы это было возможно, силовые цилиндры затрудняли бы доступ к двигателю для выполнения операций техобслуживания.

Таким образом, задача настоящего изобретения - устранить вышеупомянутые недостатки. Для этого предложен каскадный реверсор тяги для ТРД с решетками отклоняющих лопаток, образующий, по меньшей мере, часть хвостового отсека гондолы, в которой расположен ТРД, и содержащий лобовую раму, прикрепленную к неподвижной части гондолы и несущую силовые цилиндры привода, по меньшей мере, одного подвижного капота и решетки отклоняющих лопаток по периметру, причем реверсор отличается тем, что лобовая рама имеет неподвижную часть, предназначенную для крепления лобовой рамы к неподвижной части гондолы и несущую решетки отклоняющих лопаток, а также подвижную часть, установленную с возможностью поступательного перемещения вдоль оси гондолы и на которой закреплен один из концов силовых цилиндров привода капота, причем неподвижная и подвижная части рамы оборудованы замками, обеспечивающими их взаимное сцепление и расцепление.

То есть неподвижная и подвижная части рамы сцеплены друг с другом в рабочем положении реверсора тяги, но могут быть расцеплены для отвода подвижной части лобовой рамы со сдвижным капотом назад в положение для техобслуживания, в котором открыт доступ к двигателю и к внутренней конструкции реверсора тяги.

Силовые цилиндры привода сдвижного капота при проведении техобслуживания не препятствуют доступу к двигателю, поскольку они отведены вместе с подвижной частью лобовой рамы, на которой они закреплены, и вместе со сдвижным капотом.

Сдвигать узел из сдвижного капота и подвижной части лобовой рамы можно вручную либо капот может быть снабжен приводными средствами для сдвига этого узла. Такие приводные средства могут представлять собой, например, шестерню и зубчатую рейку.

Желательно, чтобы решетки отклоняющих лопаток опирались на ферму.

Предпочтительно, чтобы капот был снабжен средствами поступательного привода узла, образованного сдвижным капотом, и подвижной части лобовой рамы. Это могут быть как средства ручного привода, типа рукояток, так и механические. Предпочтительно, чтобы средства поступательного привода были выполнены в виде шестерни и зубчатой рейки.

В соответствии с одним из вариантов настоящего изобретения предусмотрено натяжное устройство в виде рельса со шкивом по меньшей мере для одного кабеля управления или питания, предназначенного для соединения неподвижной части лобовой рамы и узла, состоящего из сдвижного капота и подвижной части лобовой рамы.

В одном из вариантов осуществления на лобовой раме расположена по меньшей мере одна пара из штыревого и гнездового соединителей, один из которых прикреплен к неподвижной части, а другой - к подвижной части лобовой рамы, в результате чего штыревой и гнездовой соединители стыкуются, когда узел, образованный сдвижным капотом и подвижной частью лобовой рамы, сведен в рабочую конфигурацию.

Штыревой и гнездовой соединители могут быть расположены параллельно оси поступательного хода узла, состоящего из сдвижного капота и подвижной части лобовой рамы, в результате чего разведение этого узла из рабочего положения или его сведение в рабочее положение сопровождается, соответственно, расстыковкой или стыковкой штыревого и гнездового соединителей.

По меньшей мере один из штыревого и гнездового соединителей снабжен, например, центрующими средствами для задания направления поступательного движения при перемещении вдоль оси узла, состоящего из сдвижного капота и подвижной части лобовой рамы.

Во избежание затекания жидкостей при проведении работ по техобслуживанию гнездовой соединитель может быть снабжен герметичными защитными дверцами, выполненными с возможностью автоматически закрываться или открываться поворотом, в зависимости от того, разводят ли узел, состоящий из сдвижного капота и подвижной части лобовой рамы, из рабочего положения или сводят в рабочее положение.

Штыревой и гнездовой соединители могут быть также расположены перпендикулярно к оси поступательного перемещения узла, состоящего из сдвижного капота и подвижной части лобовой рамы, причем один из разъемов штыревого или гнездового соединителей может быть установлен с возможностью поступательного перемещения на дне гнезда под штифт, соединяющий неподвижную и подвижную части лобовой рамы, так, что штифт при входе в гнездо упирается в соединитель и толкает его вниз на стыковку, причем соединитель присоединен через пластину к неподвижной части лобовой рамы и отводится вверх на расстыковку упругими возвратными средствами. Это позволяет автоматически проверять правильность входа соединительного штифта в гнездо контролем замыкания соединителя. Так, например, можно запрограммировать соответствующий контроллер проверять при запуске двигателя сборку цепи для каждого из задействованных кабелей. Положительный результат теста означает, что соединитель надежно прижат штифтом.

Чтобы не мешать проведению работ по техобслуживанию, неподвижная часть лобовой рамы или часть указанной рамы может быть установлена с возможностью поворота вокруг оси, параллельной оси поступательного перемещения сдвижного капота, из убранного положения в выпущенное положение для техобслуживания.

Принцип действия изобретения станет более понятным из нижеследующего подробного описания со ссылками на прилагаемые чертежи.

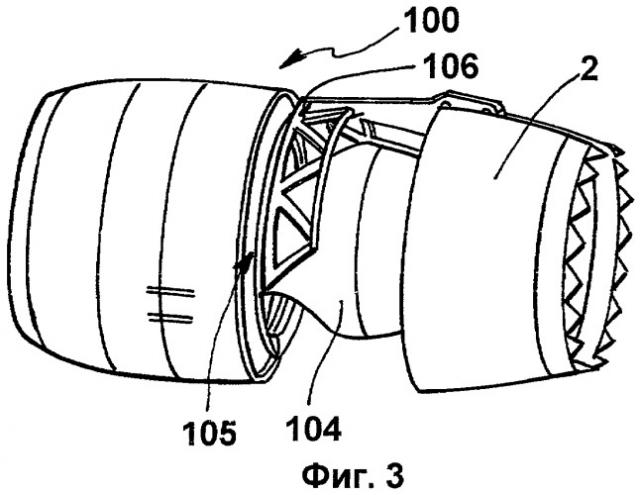

Фиг.1 схематически показывает гондолу согласно изобретению с хвостовыми капотами в закрытом положении.

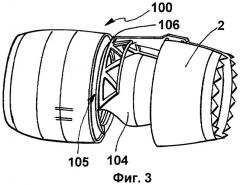

Фиг.2 показывает гондолу с фиг.1 с хвостовыми капотами в промежуточном положении в режиме реверса тяги.

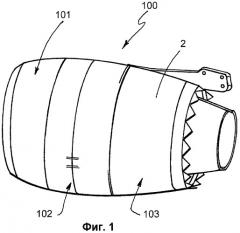

Фиг.3 показывает гондолу с фиг.1 с полностью открытыми хвостовыми капотами в положении для проведения работ по техобслуживанию.

Фиг.4 схематически показывает часть продольного разреза заявляемого реверсора тяги.

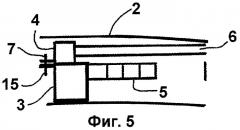

Фиг.5 воспроизводит фиг.1 для рабочего положения реверсора в режиме прямой тяги.

Фиг.6 воспроизводит фиг.2 для реверсора тяги в положении техобслуживания.

Фиг.7 схематически показывает часть реверсора тяги в аксонометрии со средствами привода подвижного узла реверсора тяги в положение для техобслуживания.

Фиг.8 схематически показывает в плане пару из штыревого и гнездового соединителей на стыке подвижного узла, согласно фиг.4, с неподвижной частью реверсора тяги.

Фиг.9 и 10 схематически показывают поперечный разрез в плоскости соединительного штифта с фиг.1, причем штифт показан, соответственно, вне гнезда и в гнезде.

На фиг.1 - 3 представлена гондола 100 для двухконтурного ТРД.

Гондола представляет собой трубчатую оболочку для двухконтурного ТРД (не показан) и служит для направления воздушных потоков от крыльчатки компрессора (не показан), а именно горячего потока сквозь камеру сгорания ТРД и холодного потока, обтекающего ТРД снаружи.

Гондола 100 имеет трубчатую конструкцию; носовой отсек 101 ее образует воздухозаборник, средний отсек 102 охватывает компрессор ТРД, а хвостовой отсек 103 охватывает собственно двигатель.

Хвостовой отсек 103 содержит, во-первых, наружную конструкцию, в которой размещена система реверса тяги и которая образует также сопло двигателя, и, во-вторых, внутреннюю конструкцию 104 обтекателя ТРД, которая образует, совместно с наружной конструкцией, тракт для потока холодного потока.

Наружная конструкция и встроенная в нее система реверса тяги, показанная на фиг.1 - 7, содержат, во-первых, лобовую раму 105, соединяющую наружную хвостовую конструкцию со средним отсеком 102, причем лобовая рама 105 несет также окружную ферму 106, на которой смонтированы решетки 5 отклоняющих лопаток, и, во-вторых, капот 2, установленный с возможностью сдвига назад вдоль гондолы.

Капот 2 установлен на лобовой раме 105 с возможностью сдвига по рельсовым направляющим (не показаны) и перекрывает отверстие с решетками 5 в режиме прямой тяги.

В режиме реверса тяги сдвижной капот 2 сдвигается назад под действием силовых цилиндров 6, установленных на лобовой раме перед отверстием с решетками 5, открывая при этом указанное отверстие.

Согласно изобретению лобовая рама имеет неподвижную часть 3, прикрепленную к неподвижной конструкции гондолы 100, например к среднему отсеку 102 компрессора, и подвижную часть 4, к которой прикреплены головки силовых цилиндров 6 привода сдвижного капота 2.

Неподвижная 3 и подвижная 4 части лобовой рамы 105 сцеплены между собой одним или двумя соединительными штифтами 7, заведенными в гнезда 15 напротив силовых цилиндров 6.

После расцепления неподвижной 3 и подвижной 4 частей рамы, узел из сдвижного капота 2, силовых цилиндров 6 и подвижной части 4 лобовой рамы можно сдвинуть назад из рабочего положения (см. фиг.2 и 5) в положение для техобслуживания (см. фиг.3 и 6).

При этом, рельсовые направляющие для перемещения сдвижного капота 2 сделаны, разумеется, достаточно длинными, чтобы обнажить двигатель на длину, требуемую для проведения работ техобслуживания.

Для сдвига капота вдоль оси А целесообразно, чтобы неподвижная часть 3 лобовой рамы была снабжена электродвигателем 8 (см. фиг.4), приводящим в действие две шестерни 9а и 9b, каждая из которых входит в зацепление с зубчатой рейкой 10а или 10b, прикрепленной к узлу из сдвижного капота 2 и подвижной части 4.

В данном случае сдвижной капот 2 образован двумя полуцилиндрическими полукапотами 2а, 2b, установленными по обе стороны от пилона 1 самолета с возможностью перемещения вдоль пилона посредством, соответственно, зубчатых реек 10а, 10b.

Кабели (не показаны) управления силовыми цилиндрами 6, соединяющие неподвижную часть 3 лобовой рамы и узел из сдвижного капота 2 и подвижной части 4 лобовой рамы, оборудованы системой автоматической стыковки (см. фиг.5) в виде пары соединителей - штыревого 12 и гнездового 11 - установленных на лобовой раме, причем один из них прикреплен к неподвижной части 3, а второй - к подвижной части 4 лобовой рамы.

Штыревой 12 и гнездовой 11 соединители расположены параллельно оси А хода узла из сдвижного капота 2 и подвижной части 4, поэтому вывод этого узла из рабочего положения или его перемещение в рабочее положение сопровождается, соответственно, расстыковкой или стыковкой штыревого 12 и гнездового 11 соединителей.

В гнездовом соединителе 11 выполнены боковые гнезда 14а, 14b под центрующие боковые штыри 13а, 13b штыревого соединителя 12. Концы штырей 13а и 13b заострены, чтобы облегчить их ввод, соответственно, в гнезда 14а, 14b и, тем самым, навести встык штыревой 12 и гнездовой 11 соединители.

Гнездовой соединитель 11 снабжен герметичными защитными дверцам (не показаны), установленными с возможностью автоматически закрывать гнездо поворотом, когда узел из сдвижного капота 2 и подвижной части 4 из рабочего положения отводят назад, и открывать его, когда узел когда узел из сдвижного капота 2 и подвижной части 4 перемещают вперед, в рабочее положение.

Предусмотрено также натяжное устройство (не показано) в виде рельса со шкивом, которое удерживает натянутыми кабели управления, оставляя при этом достаточный провес кабеля для перемещения узла из сдвижного капота 2 и подвижной части 4.

Как видно на фиг.6 и 7, гнездо 15 под соединительный штифт 7 находится в месте расположения шарниров 19 и 20 неподвижной 3 и подвижной 4 частей лобовой рамы.

Имеется также ориентированная перпендикулярно оси А пара из штыревого 17 и гнездового 16 соединителей, работа которых задается вводом соединительных штифтов 7 в гнезда 15 или выводом их из гнезд.

Гнездовой соединитель 16 установлен с возможностью поступательного перемещения на дне гнезда 15, вследствие чего штифт 7 при входе в гнездо 15 упирается в гнездовой соединитель 16, толкая его вниз на стыковку.

Штыревой соединитель 17 прикреплен к металлической пластине 22, которая присоединена к подвижной части 4 лобовой рамы.

Гнездовой соединитель 16 прикреплен к металлической пластине 21, которая присоединена к неподвижной части 3 лобовой рамы через две возвратные пружины 18, расположенные по обе стороны от отверстия 23 в пластине 21 против гнезда 15, которое дает доступ к гнездовому соединителю 16 со стороны гнезда 15.

Пружины 18 увлекают гнездовой соединитель 16 вверх на расстыковку (см. фиг.6).

Штифт 7 при входе гнездо 15 (см. фиг.7) сквозь отверстие 23 проталкивает гнездовой соединитель 16 до стыковки со штыревым соединителем 17, преодолевая натяжение пружин 18.

Изобретение облегчает проведение работ по техобслуживанию двигателя или внутренней конструкции хвоста, называемой внутренней неподвижной конструкцией, а кроме того, как дополнительное преимущество может применяться в конструкции с единым цельным капотом (конструкция типа «O-duct»), или в конструкции с неподвижными решетками отклоняющих лопаток.

В частности, конструкция типа «O-duct» дает значительную экономию веса вследствие полного или частичного отсутствия фиксаторов в положении на 6 часов воображаемого циферблата, балок в положениях на 12 и 6 часов, подъемных средств для техобслуживания и даже стыков в положениях на 12 и 6 часов. Сами рельсовые направляющие могут быть встроены непосредственно в пилон. Кроме того, конструкция типа «O-duct» позволяет снизить аэродинамическое сопротивление и уменьшить диаметр компрессора.

Для перемещения заявляемой подвижной конструкции в положение техобслуживания можно использовать ту же рельсовую направляющую, которая применяется для ее выпуска и уборки в режиме реверса тяги. То есть вместо устройства новых рельсовых направляющих достаточно несколько удлинить существующие, что дает существенную экономию веса.

Настоящее изобретение дает также преимущества с точки зрения охраны труда при техобслуживании. А именно, в известных системах выполняющий техобслуживание рабочий находится под капотом реверсора, который в случае поломки подъемных приспособлений может внезапно закрыться и ранить рабочего. В заявляемой конструкции на рабочего падать нечему.

Кроме этого, заявляемая конструкция совместима с разными способами подвески ТРД и гондолы к пилону. Конструкция допускает непосредственное крепление ТРД к пилону либо через неподвижную внутреннюю конструкцию, либо через неподвижную наружную конструкцию - последний вариант показан на фиг.1 - фиг.3 настоящей заявки.

Хотя выше изобретение было описано применительно к отдельным примерам его осуществления, должно быть совершенно понятно, что оно ни в коем случае не ограничивается ими и охватывает всевозможные технические эквиваленты рассмотренных здесь средств, а также их различные комбинации, не изменяющие сущность изобретение.

1. Реверсор тяги для турбореактивного двигателя (ТРД) с решетками (5) отклоняющих лопаток, образующий, по меньшей мере, часть хвостового отсека (103) гондолы (100), в которой расположен ТРД, и содержащий лобовую раму (105), прикрепленную к неподвижной части (102) гондолы и несущую силовые цилиндры (6) привода, по меньшей мере, одного подвижного капота (2) и решетки отклоняющих лопаток по периметру, отличающийся тем, что лобовая рама имеет неподвижную часть (3), предназначенную для крепления лобовой рамы к неподвижной части гондолы и несущую решетки отклоняющих лопаток, а также часть (4), установленную с возможностью поступательного перемещения вдоль оси гондолы, и на которой закреплен один из концов силовых цилиндров привода капота, причем неподвижная и подвижная части рамы оборудованы замками (7, 15), обеспечивающими их взаимное сцепление и расцепление.

2. Реверсор тяги по п.1, отличающийся тем, что решетки отклоняющих лопаток опираются на ферму.

3. Реверсор тяги по п.1, отличающийся тем, что капот снабжен средствами (8, 9а, 9b, 10а, 10b) поступательного привода узла, образованного сдвижным капотом (2) и подвижной частью (4) лобовой рамы.

4. Реверсор тяги по п.3, отличающийся тем, что указанные средства поступательного привода выполнены в виде шестерни (9а, 9b) и зубчатой рейки (10а, 10b).

5. Реверсор тяги по любому из пп.1-4, отличающийся тем, что предусмотрено натяжное устройство в виде рельса со шкивом, по меньшей мере, для одного кабеля управления или питания, предназначенного для соединения неподвижной части (3) лобовой рамы и узла, состоящего из сдвижного капота (2) и подвижной части (4) лобовой рамы.

6. Реверсор тяги по любому из пп.1-4, отличающийся тем, что на лобовой раме расположена, по меньшей мере, одна пара из штыревого (12, 17) и гнездового (11, 16) соединителей, один из которых прикреплен к неподвижной части (3), а другой - к подвижной части (4) лобовой рамы, в результате чего штыревой (12, 17) и гнездовой (11, 16) соединители стыкуются, когда узел, образованный сдвижным капотом (2) и подвижной частью (4) лобовой рамы, сведен в рабочую конфигурацию.

7. Реверсор тяги по п.6, отличающийся тем, что штыревой (12) и гнездовой (11) соединители расположены параллельно оси (А) поступательного хода узла, состоящего из сдвижного капота (2) и подвижной части (4) лобовой рамы, в результате чего разведение этого узла из рабочего положения и его сведение в рабочее положение сопровождается, соответственно, расстыковкой и стыковкой штыревого (12) и гнездового (11) соединителей.

8. Реверсор тяги по п.7, отличающийся тем, что, по меньшей мере, один из штыревого (12) и гнездового (11) соединителей снабжен центрующими средствами (13a, 13b, 14a, 14b) для задания направления поступательного движения при перемещении вдоль оси (А) узла, состоящего из сдвижного капота (2) и подвижной части (4) лобовой рамы.

9. Реверсор тяги по любому из пп.7 и 8, отличающийся тем, что гнездовой соединитель (11) снабжен герметичными защитными дверцами, выполненными с возможностью автоматически закрываться или открываться поворотом, в зависимости от того, соответственно, разводят ли узел, состоящий из сдвижного капота (2) и подвижной части (4) лобовой рамы, из рабочего положения или сводят в рабочее положение.

10. Реверсор тяги по п.6, отличающийся тем, что штыревой (17) и гнездовой (16) соединители расположены перпендикулярно к оси (А) поступательного перемещения узла, состоящего из сдвижного капота (2) и подвижной части (4) лобовой рамы, причем один из разъемов штыревого (17) или гнездового (16) соединителей установлен с возможностью поступательного перемещения на дне гнезда (15) под штифт (7), соединяющий неподвижную (3) и подвижную (4) части лобовой рамы, так, что штифт (7) при входе в гнездо (15) упирается в соединитель (16) и толкает его вниз на стыковку, причем соединитель (16) присоединен через пластину (21) к неподвижной части (3) лобовой рамы и отводится вверх на расстыковку упругими возвратными средствами (18).

11. Реверсор тяги по любому из пп.1-4, 7, 8 или 10, отличающийся тем, что неподвижная часть (3) лобовой рамы установлена с возможностью поворота вокруг оси, параллельной оси (А) поступательного перемещения сдвижного капота, из убранного положения в выпущенное положение для техобслуживания.