Способ изготовления полупроводниковых ограничительных диодов сверхвысокочастотного диапазона групповым методом

Иллюстрации

Показать всеИзобретение относится к микроэлектронике. Сущность изобретения: способ изготовления полупроводниковых ограничительных диодов СВЧ-диапазона групповым методом включает формирование на сильнолегированной полупроводниковой подложке эпитаксиального слаболегированного полупроводникового слоя одного типа проводимости с подложкой, защиту его слоем диэлектрика, формирование в полупроводниковой структуре со стороны эпитаксиального слоя сетки реперных канавок на глубину, которая превышает толщину эпитаксиального слоя, создание локальных контактов, сплошного слоя металлизации и толстого несущего медного покрытия, стравливание подложки до вскрытия сетки из реперных канавок с ее обратной стороны, удаление толстого несущего слоя меди и разделение полученной структуры на отдельные элементы. Перед формированием сетки из реперных канавок создают в эпитаксиальном слое локальные области с типом проводимости, противоположным типу проводимости эпитаксиального слоя, а перед удалением толстого несущего слоя меди наносят слои металлизации на всю поверхность утоненной подложки и затем формируют интегральный медный теплоотвод заданной толщины. Разделение полученной полупроводниковой структуры выполняют по реперным канавкам с помощью алмазной дисковой резки. Техническим результатом является увеличение уровня допустимой рассеиваемой мощности, обеспечение малых потерь при прохождении сигнала низкого уровня мощности и др. 9 ил.

Реферат

Изобретение относится к области микроэлектроники и может быть использовано при изготовлении ограничительных диодов (ОД) с высоким уровнем входной мощности для работы в устройствах сверхвысокочастотного (СВЧ) диапазона.

Ограничительные диоды находят самое широкое применение в защитных устройствах цепей приемников, например, в малошумящих усилителях (МШУ) радиоэлектронной аппаратуры (РЭА), благодаря свойству изменять свой импеданс под действием амплитуды СВЧ-сигнала в зависимости от уровня входной мощности, в результате чего, начиная с некоторого уровня, происходит отражение большей части падающей мощности от диода и рассеивание части мощности внутри диода так, что уровень прошедшей мощности в значительной степени ослабляется, не представляя опасности для полупроводниковых элементов приемного устройства.

С повышением рабочей частоты СВЧ-сигнала, толщина высокоомной области базы ОД должна быть уменьшена таким образом, чтобы время пролета носителей тока, инжектируемых в высокоомную базу, было меньше полупериода СВЧ-колебаний, т.е. чтобы не происходило рассасывания носителей в течение времени воздействия сигнала высокого уровня мощности (ВУМ). С другой стороны, уменьшение толщины базы обеспечивает быстродействие ОД, т.е. ускоряет переходный процесс переключения ОД в состояние с высоким импедансом и низким уровнем мощности (НУМ) после прохождения сигнала большой мощности. Например, на частоте ~18 ГГц период Т заполнения носителями базы составляет значение ~6·10-11 с, следовательно, при значении дрейфовой скорости дырок в кремнии ~8·106 см·с-1 толщина базы должна быть не более 4-5 мкм.

Для реализации высокого уровня входной мощности необходимо с одной стороны улучшать теплоотводящие возможности диода, т.е. увеличивать рассеиваемую в диоде мощность, а следовательно, снижать тепловое сопротивление, уменьшая прежде всего расстояние от p-n перехода до теплоотвода и увеличивая площадь p-n перехода диода. Однако последние два условия противоречат требованию уменьшения емкости диода, которая вместе с сопротивлением диода ответственна за уменьшение СВЧ-потерь, в соответствие с известным («СВЧ устройства на полупроводниковых диодах». Проектирование и расчет. / Под редакцией И.В.Мальского, Б.В.Сестрорецкого. Москва, «Советское радио», 1969, с.523 [1]) соотношением величины качества К, которая определяется только свойствами самого диода и рабочей частотой:

,

где Пз - потери запирания при высоком уровне падающей мощности;

Пn - потери пропускания при низком уровне прошедшей мощности;

ω - круговая частота, Гц;

с - емкость диодной структуры, пФ;

r+ - сопротивление потерь при высоком уровне мощности, Ом;

r- - сопротивление потерь при низком уровне мощности, Ом.

Из выражения (1) следует, что малые потери при прохождении сигнала низкого уровня мощности достигаются ценой уменьшения емкости, следовательно, при заданной толщине базы, ценой уменьшения площади p-n перехода диода. Таким образом, возможность снижения теплового сопротивления диода является основным требованием при выборе способа изготовления СВЧ ОД с высоким уровнем входной мощности.

Известен способ изготовления СВЧ ОД из арсенида галлия с применением групповой технологии «интегрального теплоотвода» (Электронная техника, серия 2. Полупроводниковые проборы, выпуск 1 (224), 2010 г., с.113-117 [2]), в котором на поверхности углублений в теплоотводе из арсенида галлия создаются островки арсенида галлия с меза-структурами высотой 2-2,5 мкм. Малая толщина арсенида галлия несмотря на его низкую теплопроводность позволяет увеличить уровень входной мощности до 80 Вт и добиться значения теплового сопротивления диода 19,6°С/Вт при работе в СВЧ-диапазоне с использованием теплоотвода из золота.

Несмотря на преимущества GaAs ОД в быстродействии по сравнению с кремниевыми ОД, описанный способ имеет недостаток, а именно требует использования стопорного слоя GaAlAs, что значительно усложняет и удорожает процесс получения диодных структур. Кроме того, способ предусматривает получение ОД с использованием меза-структур и не может быть применен в планарной технологии, что накладывает дополнительное ограничение на технологический процесс нанесения защитного покрытия диода.

Известен также способ изготовления кремниевых диодов (ЕР 0303390 А1, МПК: H01L 21/329; 21/78; C09J 4/00, опубликован 15.02.1989 г. [3]), который заключается во введении примеси первого типа проводимости в одну поверхность подложки, легированной сурьмой (ρ=0,01 Ом·см) и толщиной 250 мм, выращивании слоя поликристаллического кремния на оксидированной поверхности, в которую была введена легирующая примесь первого типа проводимости, уменьшении толщины исходной подложки с ее противоположной стороны, введении легирующей примеси второго типа проводимости в поверхность утоненной подложки, формировании меза-структур и защиты с помощью остекловывания их боковой поверхности, формировании омического контакта на вершинах меза-структур, удалении поликристаллического и оксидных слоев, формировании омического контакта и теплоотвода, например медного, с противоположной стороны и разделении пластины на отдельные диодные элементы.

Известный способ [3] имеет основной недостаток в том, что не позволяет удалить подложку на меньшую чем 20-30 мкм остаточную толщину кремния (Si) без повреждения рабочей пластины из-за ее деформации, вследствие различных КТР кремния и поликремния, тем самым ограничивая диапазон рабочих частот ОД.

Другим недостатком известного способа [3] следует считать создание сплошного медного теплоотвода на поверхности кремния, который из-за сдвиговых напряжений, возникающих на границе с кремнием, при механическом разделении пластин с теплоотводом отслаивается от кремния (снижается выход годных), либо приводит к увеличению обратного тока диода и снижению его надежности. Указанные недостатки не позволяют создать кремниевые ОД на более высоких рабочих частотах в силу увеличения времени пролета инжектированных носителей через слаболегированную базу и снижения быстродействия ОД.

Наиболее близким по технологической сущности: к предлагаемому способу и выбранным в качестве прототипа является групповой метод изготовления меза-диодов путем химического разделения пластины на отдельные элементы (US 4811079 А, МПК: H01L 21/78; 21/70, опубликован 07.03.1989 г. [4]), включающий формирование на сильнолегированной кремниевой подложке активного слаболегированного кремниевого эпитаксиального слоя одного типа проводимости с подложкой, формирование на нем эпитаксиального слоя противоположного типа проводимости, вытравливание с помощью маски из диэлектрика сетки из реперных канавок (знаков), глубина которых превышает толщину сформированных эпитаксиальных слоев, нанесение подслоя металлизации по всей поверхности пластины с образованным рельефом, формирование локальных контактов (теплоотводов) из золота на металлизированной рельефной поверхности структуры, нанесение сплошного слоя никеля с функцией диффузионного барьера для золота, нанесение толстого слоя меди в качестве держателя на всю металлизированную поверхность, травление подложки с ее обратной стороны до вскрытия реперных канавок (знаков) с ее обратной стороны, формирование локальных контактов и последующее травление мез со стороны утоненной подложки, стравливание толстого медного держателя и барьерного слоя никеля до локальных контактов (теплоотводов) из золота для получения отдельных кристаллов с меза-структурами на золотом теплоотводе.

Недостатком способа-прототипа [4] является формирование теплоотвода со стороны анода, что требует усложнения электрической схемы узла защитного устройства и затрудняет использование диода в режиме с подпиткой постоянным током детектора, включенного последовательно с ОД, а также неизбежное подтравливание металлических слоев при разделении пластины на отдельные элементы травлением.

Задачей предлагаемого технического решения является создание надежного способа изготовления кремниевых ограничительных диодов СВЧ-диапазона групповым методом, позволяющего:

- расширить рабочий диапазон частот за счет обеспечения минимальной толщины базы и одновременно минимизировать значение теплового сопротивления диода;

- обеспечить совместимость элементов в существующих устройствах защиты за счет выбора требуемой полярности (катод на «земле»), позволяющего работать ОД с подпиткой постоянным током последовательно включенного детекторного диода;

- обеспечить надежную защиту p-n перехода от воздействия окружающей среды и электрического пробоя;

- исключить нарушения целостности металлических покрытий и элементов, возможные при травлении кремниевой структуры при разделении ее на отдельные элементы механической резкой;

- обеспечить максимальный съем годных элементов, что особенно важно для тонких пластин большого диаметра, подверженных разрушению при технологических операциях.

Техническим результатом от использования изобретения является:

- существенное увеличение уровня допустимой рассеиваемой мощности за счет возможности уменьшения теплового сопротивления с одновременным увеличением рабочей частоты при использовании планарной конструкции ОД;

- обеспечение малых потерь при прохождении сигнала низкого уровня мощности за счет возможности снижения емкости ОД путем сокращения площади структуры и омических контактов без опасения повреждения структуры диода при монтаже в схему;

- повышение производительности способа за счет высокого выхода годных из-за использования планарной технологии и механической резки пластин на отдельные элементы;

- обеспечение совместимости ограничительных диодов, изготовленных по предлагаемому способу, с известной элементной базой по используемой полярности, применяемой в устройствах защиты.

Поставленная задача и технический результат достигаются тем, что в предлагаемом способе изготовления полупроводниковых ограничительных диодов сверхвысокочастотного диапазона групповым методом, включающем формирование на сильнолегированной полупроводниковой подложке эпитаксиального слаболегированного полупроводникового слоя заданной толщины и удельного сопротивления одного типа проводимости с подложкой, защиту его слоем диэлектрика, формирование травлением в полупроводниковой структуре со стороны эпитаксиального слоя с помощью маски из диэлектрика сетки реперных канавок на глубину, которая превышает толщину эпитаксиального слоя, создание последовательно на всей поверхности со стороны эпитаксиального слоя с вытравленным рельефом локальных контактов, сплошного слоя металлизации и толстого несущего медного покрытия, стравливание подложки до вскрытия сетки реперных канавок с ее обратной стороны, удаление толстого несущего слоя меди и разделение полученной структуры на отдельные элементы, перед формированием сетки реперных канавок, которые выполняют прямоугольной формы профиля анизотропным плазмохимическим травлением, создают в защищенном слоем диэлектрика эпитаксиальном слое локальные области с типом проводимости противоположным типу проводимости эпитаксиального слоя, а перед удалением толстого несущего слоя меди наносят соответствующие слои металлизации на всю поверхность утоненной подложки и затем создают интегральный медный теплоотвод заданной толщины, кроме того, разделяют полученную кремниевую структуру на отдельные элементы с планарной стороны структуры по реперным канавкам с помощью алмазной дисковой резки с шириной режущей кромки диска менее ширины профиля реперной канавки и со скоростью вращения не менее 5000 об/мин.

Формирование сетки из реперных канавок прямоугольного профиля с помощью анизотропного плазмохимического травления (например, в газообразной смеси SF6 и CHF3-фреона 23) позволяет с большой точностью контролировать их глубину в процессе травления по всей площади пластины, что особенно важно при стравливании подложки до конечной малой толщины, обеспечивающей создание омических контактов с низким сопротивлением, ответственным за уменьшение величины потерь диода в режиме НУМ.

Предварительное создание в эпитаксиальном слое локальных областей противоположного с ним типа проводимости для получения планарных p-n переходов гарантирует отсутствие на боковой поверхности реперных канавок следов оксидов, затрудняющих разделение пластины на отдельные элементы.

Необходимость нанесения несущего слоя меди на планарную поверхность пластины до утонения подложки гарантирует ее целостность в процессе выполнения последующих технологических операций.

Выбор толщины режущей кромки диска менее ширины профиля реперной канавки и скорости вращения диска не менее 5000 об/мин с одной стороны исключает образование заусенцев при разрезании медного теплоотвода, с другой стороны гарантирует сохранение целостности системы полупроводник-металл в процессе резки.

Кроме того, необходимость создания интегрального медного теплоотвода со стороны n+ подложки-катода обеспечивает требуемую полярность ОД, принятую в схемах защитных устройств.

Сопоставительный анализ предлагаемого способа изготовления кремниевых ограничительных диодов СВЧ-диапазона групповым методом с современным уровнем техники в этой области и отсутствие описаний аналогичных способов в известных источниках информации позволяет сделать вывод о соответствии предлагаемого технического решения критерию «новизна».

Предлагаемый способ характеризуется совокупностью признаков, проявляющих новые качества, что позволяет сделать вывод о соответствии критерию «изобретательский уровень».

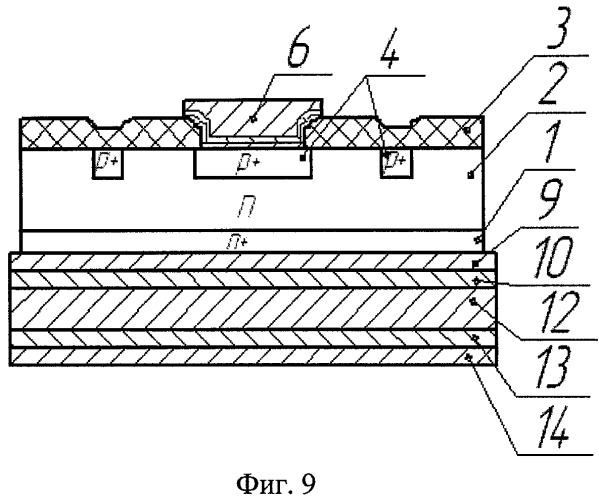

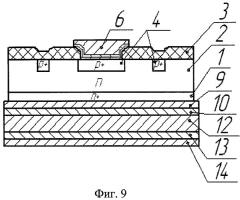

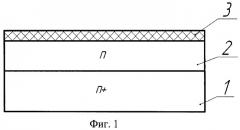

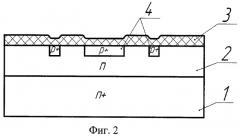

Сущность предлагаемого способа поясняется на фиг.1-9, где

на фиг.1 показаны этапы формирования с одной стороны сильнолегированной полупроводниковой подложки эпитаксиального слаболегированного эпитаксиального слоя одного типа проводимости с подложкой и последующей защитой его слоем диэлектрика;

на фиг.2 показаны этапы создания в эпитаксиальном слое, например, n-типа проводимости с помощью маски из диэлектрика локальных областей противоположного р+ - типа проводимости заданной конфигурации по планарной технологии;

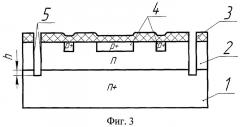

на фиг.3 показан этап формирования сетки реперных канавок с заданными шириной, глубиной и прямоугольной формой профиля;

на фиг.4 показан этап создания на поверхности с вытравленным рельефом контактов, покрытых золотом, к соответствующим локальным областям p+ - типа проводимости;

на фиг.5 показаны этапы создания на всей поверхности с вытравленным рельефом последовательно сплошного слоя никеля и толстого несущего слоя меди;

на фиг.6 показан этап стравливания подложки до вскрытия реперных канавок с другой стороны подложки;

на фиг.7 показаны этапы последовательного нанесения слоя Cr-Ni на всю поверхность утоненной подложки, слоев Ni одновременно со стороны утоненной подложки и на поверхность несущего слоя меди со стороны с вытравленным рельефом и создания интегрального медного теплоотвода, покрытого слоями Ni и золота со стороны утоненной подложки;

на фиг.8 показаны этап удаления с поверхности с вытравленным рельефом верхнего слоя никеля, толстого несущего слоя меди и нижнего слоя никеля, а затем этап разделения полученной полупроводниковой структуры на отдельные элементы (кристаллы) с помощью резки алмазным диском;

на фиг.9 показан созданный по предлагаемому способу кристалл полупроводникового ограничительного диода.

На фиг.1-8, иллюстрирующих последовательность изготовления кристаллов ограничительных диодов групповым методом, показаны позиции элементов структуры кристалла и позиции на промежуточных этапах его формирования.

На фиг.1 показаны: сильнолегированная полупроводниковая (например, кремниевая) подложка n+ - типа проводимости 1; слаболегированный эпитаксиальный слой n-типа проводимости 2, сформированный на одной из сторон подложки 1; защитный слой диэлектрика 3, например из диоксида кремния, образованного на поверхности эпитаксиального слоя 2.

На фиг.2 показаны: локальные области p+ - типа проводимости 4, полученные по планарной технологии в эпитаксиальном слое 2.

На фиг.3 показаны: реперные канавки 5, вытравленные на глубину, превышающую толщину эпитаксиального слоя 2 на величину h, равную 2-3 мкм прямоугольного профиля.

На фиг.4 показан: локальный контакт 6, сформированный из слоев титана и никеля, покрытых золотом, к центральному участку из областей р+ - типа проводимости 4.

На фиг.5 показаны: сплошной слой (нижний) металлизации из никеля 7, полученный на всей поверхности эпитаксиального слоя 2 с локальными контактами 6 и вытравленным рельефом; толстое несущее медное покрытие 8, полученное на нижнем слое металлизации из никеля 7.

На фиг.6 показана: утоненная до толщины, равной 5±0,5 мкм, сильнолегированная подложка 1 с сеткой вскрытых реперных канавок 5.

На фиг.7 показаны: слой металлов (Cr-Ni) 9, на поверхности утоненной подложки 1; слои из никеля 10 и 11, полученные одновременно на слое металлов 9 и толстом несущем медном покрытии 8 соответственно; интегральный медный теплоотвод 12 поверх слоев 9 и 10; слои никеля 13 и золота 14 на теплоотводе 12.

На фиг.8 показан: алмазосодержащий диск 15 с толщиной режущей кромки менее ширины профиля реперной канавки, используемый для операции разделения полупроводниковой структуры на отдельные кристаллы посредством дисковой резки с планарной стороны структуры по рисунку сетки из реперных канавок.

Пример реализации способа изготовления кремниевых ограничительных диодов СВЧ-диапазона групповым методом.

На исходную кремниевую подложку 1 (60 КЭФ 0,008) при Т=1160°С в горизонтальном реакторе проводят эпитаксиальное наращивание высокоомного n-типа проводимости эпитаксиального слоя 2 с удельным сопротивлением 30-50 Ом·см в течение времени, требуемого для образования однородного по сопротивлению эпитаксиального слоя 2 монокристаллического кремния толщиной 4 мкм ±20%.

Контроль толщины эпитаксиального слоя 2 осуществляют, например, C-V методом и в случае, если толщина выращенного эпитаксиального слоя 2 от уровня концентрации 8×1016-2×1017 см-3 составляет от 4 до 6 мкм, пластину передают на операцию термического оксидирования при Т=1050°С в потоке сухого, влажного и вновь сухого кислорода для образования плотного слоя SiO2 3 толщиной 0,5-0,6 мкм.

Затем, используя стандартный процесс фотолитографии, формируют в слое диэлектрика 3 из оксида кремния рисунок с кольцевой геометрией для образования локальных областей р+ - типа проводимости 4, например, с помощью ионного легирования бором при Е=40 кэв и дозе 2500-3000 мкКл/см2 как в центральных участках, так и в зазоре «охранных» колец с последующей «разгонкой» примеси для получения глубины p-n перехода 1,9-2,0 мкм. При Т=1050°С в течение 25 минут в потоке кислорода, образуя одновременно защищенные слоем диэлектрика 3 из SiO2 локальные центральные области 4, окруженные локальными «охранными» областями 4, образующие планарные p-n переходы заданной геометрии.

Далее выполняют операцию фотолитографии для формирования в слое диэлектрика 3 из диоксида кремния маски с рисунком прямоугольной сетки с заданным шагом с последующим анизотропным плазмохимическим травлением в ВЧ-плазме газообразной смеси SF6 (гексафторида серы) и CHF3 (фреона 23) в течение 10 минут для образования в кремнии рельефа реперных канавок 5 с заданной шириной профиля (например, не более 80 мкм). При этом реперные канавки 5 имеют прямоугольную форму стенок и глубину в пределах 8-10 мкм.

Затем выполняют операцию фотолитографии для вскрытия «окон» в слое диэлектрика 3 к центральным участкам локальных областей р+ - типа проводимости 4 с p-n переходом, удаляют в них слой диэлектрика 3 (боросиликатное стекло) и проводят вакуумным напылением нанесение слоев металлов Ti (0,1 мкм) и Ni (0,1 мкм) на открытую поверхность с последующим гальваническим осаждением слоя золота толщиной 1,5-2 мкм через маски фоторезиста для формирования локальных омических контактов 6 к центральным участкам областей 4 р+ - типа проводимости.

Далее удаляют фоторезист и химическим травлением в составе 1:8:1 (HNO3:HF:СН3СООН) слои никеля и титана с планарной стороны пластины, проводят ее отмывку в перекисно-аммиачном (H2O2:NH4OH) составе и наносят на очищенную поверхность с помощью вакуумного напыления слой никеля 7 толщиной 0,1 мкм, на который затем гальванически осаждают слой меди 8 из электролита, содержащего CuSO4, толщиной 30-50 мкм.

Пластину с несущим слоем меди 8 помещают в установку плазмохимического травления и удаляют сначала слой SiO2 с обратной стороны подложки 1 (не показан), а затем большую часть кремневой подложки 1 в среде газового разряда ВЧ-плазмы в атмосфере SF6 и фреона 23 в течение контролируемого времени, наблюдая момент одновременного вскрытия реперных канавок 5 с высокой однородностью по всей площади в остаточном (утоненном) слое подложки 1, имеющем объемную концентрацию легирующей примеси не менее 7·1018 см-3.

Далее на поверхность (утоненной) подложки 1 с сеткой реперных канавок 5 напыляют слой металлов 9, например Cr-Ni при температуре подложки 200-230°С, осаждают одновременно из раствора хлористого никеля слои никеля 10 и 11 на слое металла 9 и толстом несущем медном покрытии 8 соответственно, а затем осаждают поверх слоев 9 и 10 слой меди 12 толщиной 50-70 мкм, используя процесс гальванического осаждения из раствора CuSO4 в течение 30-40 минут, причем перед осаждением теплоотводящего слоя меди 12, несущий слой меди, покрытый слоем никеля 11, защищают от воздействия электролита, например, нитролаком (не показано).

После создания на поверхности подложки 1 медного теплоотвода 12 на его открытую поверхность последовательно наносят слои химического никеля 13 толщиной примерно 1 мкм и золота 14 толщиной 1,5÷3 мкм с помощью гальванического осаждения из золотосодержащего электролита.

Затем защищают лаком (не показано) поверхность золоченого теплоотвода 12 и проводят стравливание в составе хлорного железа верхнего слоя никеля 11, несущего слоя меди 8 и нижнего слоя никеля 7 до оксидированной поверхности кремния 1 с планарными p-n переходами, имеющими золоченные локальные омические контакты 6.

На этой стадии проводят контроль электрических параметров диодных структур по обратному напряжению, которое не должно быть менее 30 В и более 85 В при обратном токе 10 мкА, прямому падению напряжения, которое не должно быть более 0,9 В при токе 10 mA, емкости диодной структуры, которая не должна быть более 0,20 пФ при UОБР=20 В, накопленного заряда, который не должен быть более 1 нКл при прямом токе 10 mA и обратном напряжении 10 В. Пластину с диодными структурами, имеющими полярность - анод со стороны омического контакта 6 р+ - слоя 4 и катод со стороны теплоотвода (слои 9, 10, 12, 13 и 14), подвергают операции дисковой резки с помощью алмазосодержащих дисков 15 с толщиной режущей кромки не более 60 мкм по рисунку сетки из реперных канавок 5 с планарной стороны пластины, наклеенной на твердый носитель (не показан).

Благодаря тому, что ширина реза (ширина режущей кромки диска) не превышает ширину профиля реперной канавки, вытравленной анизотропно по всей площади пластины, резу подвергается только металл теплоотвода (слои 9, 10, 12, 13 и 14), при этом заданное число оборотов диска n, выбранное не менее 5000 об/мин, не приводит к образованию заусенцев на боковых поверхностях теплоотвода (слоев 9, 10, 12, 13 и 14) и отслоению теплоотвода от кремния 1, а пластины от носителя.

Прецизионное травление сетки из реперных канавок 5 после создания в эпитаксиальном слое 2 локальных p-n переходов планарного типа на исходной подложке 1 позволяет с одной стороны обеспечить формирование меза-структуры кремния заданной площади, на вершинах которой уже созданы планарные p-n переходы, с другой стороны обеспечить необходимую остаточную толщину подложки 1 с помощью анизотропного плазмохимического травления. Следовательно, необходимую однородность толщины теплоотводящего слоя кремния на границе с теплоотводом, т.е. в конечном результате минимальный разброс теплового сопротивления ограничительных диодов. Однородность толщины кремния обеспечивается его анизотропным плазмохимическим травлением со скоростью, примерно равной 5 мкм/мин, в ВЧ-плазме газового разряда смеси SF6 и фреона 23 с визуальным контролем травления.

Способ изготовления полупроводниковых ограничительных диодов сверхвысокочастотного диапазона групповым методом, включающий формирование на сильнолегированной полупроводниковой подложке эпитаксиального слаболегированного полупроводникового слоя заданной толщины и удельного сопротивления одного типа проводимости с подложкой, защиту его слоем диэлектрика, формирование травлением в полупроводниковой структуре со стороны эпитаксиального слоя с помощью маски из диэлектрика сетки реперных канавок на глубину, которая превышает толщину эпитаксиального слоя, создание последовательно на всей поверхности со стороны эпитаксиального слоя с вытравленным рельефом локальных контактов, сплошного слоя металлизации и толстого несущего медного покрытия, стравливание подложки до вскрытия сетки из реперных канавок с ее обратной стороны, удаление толстого несущего слоя меди и разделение полученной структуры на отдельные элементы, отличающийся тем, что перед формированием сетки из реперных канавок, которые выполняют прямоугольной формы профиля анизотропным плазмохимическим травлением, создают в защищенном слоем диэлектрика эпитаксиальном слое локальные области с типом проводимости, противоположным типу проводимости эпитаксиального слоя, а перед удалением толстого несущего слоя меди наносят соответствующие слои металлизации на всю поверхность утоненной подложки и затем формируют интегральный медный теплоотвод заданной толщины, кроме того, разделение полученной полупроводниковой структуры на отдельные элементы выполняют по реперным канавкам с планарной стороны структуры с помощью алмазной дисковой резки с шириной режущей кромки диска не более ширины профиля реперной канавки и со скоростью не менее 5000 об/мин.