Способ и устройство для приготовления газообразной смеси

Иллюстрации

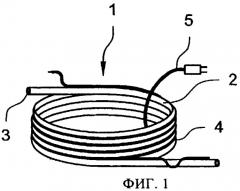

Показать всеИзобретения могут быть использованы в двигателестроении. Устройство предназначено для приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ: восстановитель и предшественник восстановителя. Устройство включает расходную емкость для водного раствора 45 предшественника восстановителя, которая гидравлически соединена с испарительной камерой 24, средство для дозированной подачи водного раствора 45 в испарительную камеру 24 и средства 27 для нагрева испарительной камеры 24. Испарительную камеру нагревают до средней температуры, составляющей от 350 до 450°С, при которой водный раствор 45 полностью испаряется. По ходу потока за испарительной камерой 24 расположен катализатор 17 гидролиза. Катализатор 17 гидролиза имеет средства 31 для поддержания в нем равномерной температуры. Теплоемкость катализатора 17 гидролиза составляет не более 60 Дж/К. Устройство и способ позволяют поддерживать равномерную температуру катализатора гидролиза, что позволяет избежать его локального охлаждения и обеспечивает полноту протекания реакции гидролиза. 2 н. и 10 з.п. ф-лы, 24 ил., 1 пр.

Реферат

Настоящее изобретение относится к способу и устройству для приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ: а) по меньшей мере один восстановитель и б) по меньшей мере один предшественник восстановителя. Настоящее изобретение предназначено главным образом для обеспечения восстановителями, применяемыми для селективного каталитического восстановления оксидов азота в системе выпуска отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС).

Отработавшие газы, образующиеся при работе двигателей внутреннего сгорания, содержат вещества, выброс которых в окружающую среду нежелателен. Так, например, во многих странах приняты нормы, устанавливающие предельно допустимое содержание оксидов азота (NOx) в ОГ ДВС. Наряду с реализуемыми в самом ДВС мерами, предусматривающими выбор максимально приемлемого режима работы ДВС и позволяющими понижать содержание оксидов азота, широко используются методы последующей обработки с целью дальнейшего понижения содержания оксидов азота в ОГ, выбрасываемых в окружающую среду.

Одним из методов дальнейшего понижения количества выбрасываемых в окружающую среду оксидов азота является так называемое селективное каталитическое восстановление (СКВ). При осуществлении этого метода обеспечивается селективное восстановление оксидов азота до молекулярного азота (N2) с применением селективно действующего восстановителя. В качестве восстановителя может применяться аммиак (NH3). При этом аммиак часто хранится не в виде аммиака как такового, более того, для его получения используется предшественник аммиака, который по мере необходимости превращают в аммиак. В качестве предшественников аммиака можно использовать, например, мочевину ((NH2)2СО), карбамат аммония, изоциановую кислоту (HCNO), циануровую кислоту и т.д.

Было установлено, что наибольшей простотой хранения отличается прежде всего мочевина. Мочевину предпочтительно хранить в виде ее водного раствора. Мочевина и прежде всего ее водный раствор не представляют опасности для здоровья человека и отличаются простотой их транспортировки заказчикам и хранения. Подобный водный раствор мочевины имеется в продаже под маркой "AdBlue".

Из DE 19913462 А1 известен метод, при осуществлении которого водный раствор мочевины дозированно подают перед катализатором гидролиза в отдельный поток ОГ ДВС. При попадании на катализатор гидролиза происходят гидролиз и термолиз мочевины до аммиака, который используется в качестве восстановителя в СКВ-катализаторе, расположенном ниже по ходу потока ОГ. Недостаток описанного выше метода состоит в том, что катализатор гидролиза охлаждается вследствие испарения водного раствора мочевины. В том случае, когда аммиак требуется прежде всего в больших количествах, из-за его воздействия по меньшей мере отдельные участки катализатора гидролиза могут охлаждаться до столь низкой температуры, при которой на них реакция гидролиза прекратится полностью или будет протекать не полностью. Помимо этого локально значительное периодическое охлаждение катализатора гидролиза может приводить к его повреждению и прежде всего к отслоению каталитически активного покрытия.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и устройство, которые позволяли бы по меньшей мере снизить остроту известных из уровня техники технических проблем.

Эта задача решается с помощью устройства и способа, отличительные признаки которых представлены в соответствующих независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения.

Предлагаемое в изобретении устройство предназначено для приготовления газообразной смеси, в состав которой входит по меньшей мере одно из следующих веществ:

а) по меньшей мере один восстановитель и

б) по меньшей мере один предшественник восстановителя.

В устройстве предусмотрена расходная емкость, которая предназначена для водного раствора, содержащего по меньшей мере один предшественник восстановителя, и которая гидравлически соединяется (сообщается) с испарительной камерой. Помимо этого предусмотрено средство для дозированной подачи водного раствора в испарительную камеру. Предлагаемое в изобретении устройство отличается тем, что в нем предусмотрены средства для нагрева испарительной камеры, нагревающие ее до температуры не ниже критической, а именно до средней температуры, составляющей от 350 до 450°С, при которой водный раствор полностью испаряется, причем по ходу потока за испарительной камерой расположен катализатор гидролиза, имеющий теплоемкость не более 60 Дж/К (джоулей на кельвин), а также имеющий средства для поддержания равномерной температуры катализатора гидролиза.

Водный раствор содержит наиболее предпочтительно мочевину в качестве предшественника восстановителя, а газообразная смесь содержит аммиак и/или мочевину. Соответствующий водный раствор имеется в продаже под маркой "AdBlue". Помимо этого водный раствор может содержать и другие вещества, которые обеспечивают, например, снижение температуры плавления раствора. Так, в частности, водный раствор может содержать муравьиную кислоту и/или формиат аммония. Соответствующий водный раствор имеется в продаже под маркой "Denoxium". Под аэрогидродинамическим сообщением между расходной емкостью и испарительной камерой подразумевается прежде всего сообщение, обеспечивающее возможность прохождения текучей среды из расходной емкости в испарительную камеру. Так, в частности, расходная емкость и испарительная камера могут сообщаться друг с другом через подающий трубопровод, по которому в процессе работы может проходить водный раствор. Критическая температура наиболее предпочтительно выбирается с таким расчетом, чтобы обеспечить полное испарение водного раствора. Под предшественником восстановителя подразумевается прежде всего такое вещество, при разложении или превращении которого может образовываться восстановитель. Средство для дозированной подачи водного раствора в испарительную камеру выполнено прежде всего с таким расчетом, чтобы обеспечивать его дозированную подачу в испарительную камеру путем введения по каплям или в виде капельной струи. Средством для дозированной подачи является прежде всего соответствующим образом выполненное сопло.

Предлагаемое в изобретении устройство позволяет приготавливать наиболее предпочтительно газообразный восстановитель для его использования в СКВ-катализаторе. В предпочтительном варианте газообразная смесь подается в систему выпуска ОГ по ходу потока перед катализатором гидролиза. Под катализатором согласно изобретению подразумевается прежде всего носитель каталитического нейтрализатора, снабженный соответствующим каталитически активным покрытием. Так, например, катализатор гидролиза обозначает носитель катализатора, снабженный таким покрытием, которое катализирует процесс гидролиза предшественника восстановителя. СКВ-катализатор обозначает носитель катализатора, снабженный таким каталитически активным покрытием, которое катализирует процесс селективного каталитического восстановления оксидов азота.

Таким образом, благодаря применению предлагаемого в изобретении устройства предпочтительно можно исключить значительное охлаждение катализатора гидролиза при контактировании с предшественником восстановителя, поскольку катализатор гидролиза не предназначен для обеспечения требуемой энтальпии испарения водного раствора. Таким путем можно исключить негативные последствия, имеющие место при локальном охлаждении катализатора гидролиза. Так, в частности, таким образом можно гарантировать, что и при относительно больших количествах предшественника восстановителя, соответственно водного раствора, который попадает на катализатор гидролиза, не будет происходить столь интенсивное охлаждение катализатора гидролиза, которое будет приводить лишь к неполному гидролизу.

Таким образом, изобретение обеспечивает, за счет подогрева водного раствора до температур, находящихся в узком диапазоне от 350 до 450°С, поступление в катализатор гидролиза только соответственно подогретой и полностью испарившейся смеси. Кроме того, поскольку катализатор гидролиза имеет невысокую теплоемкость, ограниченную 60 Дж/К, это позволяет быстро и надежно регистрировать его температуру и поддерживать ее равномерность (постоянство). Эти мероприятия позволяют ограничить степень охлаждения катализатора гидролиза, обусловленного эндотермическим характером реакции гидролиза, в степени, достаточной для полноты протекания реакции гидролиза.

Наиболее предпочтительным является также такое устройство для селективного каталитического восстановления оксидов азота в ОГ ДВС, которое рассчитано на применение устройства, предназначенного для приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ: аммиак и мочевину, и имеющего расходную емкость для водного раствора мочевины, аэрогидродинамически сообщающуюся с испарительной камерой, и средства для нагрева испарительной камеры, нагревающие ее до температуры, которая превышает критическую температуру или равна этой температуре, при которой водный раствор испаряется по меньшей мере частично. По ходу потока за устройством для приготовления газообразной смеси расположен предпочтительно катализатор гидролиза, который в свою очередь расположен предпочтительно по ходу потока перед СКВ-катализатором.

Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении устройства испарительная камера имеет предпочтительно в основном замкнутый объем, который имеет лишь первое отверстие для подсоединения подающего трубопровода для подачи водного раствора и второе отверстие для подсоединения подводящего трубопровода для отвода газообразной смеси.

В соответствии с другим предпочтительным вариантом испарительная камера имеет в основном замкнутый объем, который имеет лишь первое отверстие для подсоединения подающего трубопровода для подачи водного раствора, второе отверстие для подсоединения подводящего трубопровода для отвода газообразной смеси и третье отверстие для подачи ОГ.

Сказанное означает, что по подающему трубопроводу водный раствор можно подавать в испарительную камеру и что по подводящему трубопроводу газообразная смесь отводится из испарительной камеры и подается в систему выпуска ОГ прежде всего по ходу потока перед катализатором гидролиза. Через третье отверстие можно обеспечивать сообщение с трубопроводом системы выпуска ОГ.

Так, в частности, определение "замкнутый объем" означает то, что при этом речь идет собственно не о носителе катализатора, выполненном, например, с возможностью его нагрева, а о другом используемом в этом месте конструктивном компоненте, который практически полностью замкнут. Общая площадь поперечных сечений первого и второго отверстий составляет предпочтительно не более 10% от площади поверхности испарительной камеры.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении устройства средства для нагрева испарительной камеры включают по меньшей мере один из следующих конструктивных компонентов: а) электрический резистивный нагреватель и б) горелку для сжигания горючего.

Электрический резистивный нагреватель представляет собой предпочтительно нагревательную проволоку, находящуюся в тепловом контакте с испарительной камерой. В этой связи наиболее предпочтительно обматывать испарительную камеру нагревательной проволокой или заделывать ее в стенку испарительной камеры. Электрический резистивный нагреватель предпочтительно использовать по той причине, что он допускает простую регулировку его работы и прежде всего использование для его изготовления самых разнообразных материалов различной толщины. Сказанное означает, что при возникновении потребности в восстановителе можно исключительно быстро приготавливать и подавать в систему выпуска ОГ ДВС газообразную смесь в потребном количестве. Альтернативно и/или дополнительно средства для нагрева испарительной камеры могут включать элемент Пельтье и/или использовать отходящее тепло других конструктивных компонентов.

Под элементом Пельтье подразумевается прежде всего электрический компонент, который при прохождении по нему электрического тока создает разность температур, представляющую собой проявление так называемого эффекта Пельтье. Элемент Пельтье включает предпочтительно один или несколько элементов, которые выполнены из легированного акцепторной и донорной примесями полупроводникового материала и попеременно соединены друг с другом электропроводным материалом. Знак перед разностью температур зависит от направления прохождения электрического тока, благодаря чему элемент Пельтье можно использовать и как охлаждающий, и как нагревательный элемент. Под горючим подразумеваются прежде всего углеводороды и/или водород. Углеводороды могут отбираться из соответствующего бака ДВС.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении устройства испарительная камера выполнена как геометрическое тело, обладающее в основном центральной симметрией.

Было установлено, что в испарительной камере, выполненной в виде геометрического тела, в основном обладающего центральной симметрией, может обеспечиваться исключительно равномерный нагрев объема, заключенного в этой испарительной камере. Преимущество обеспечения максимально равномерного нагрева объема испарительной камеры состоит в том, что тем самым исключается образование участков или зон с более низкой температурой, из-за которой в этих зонах зачастую из конденсировавшегося предшественника восстановителя образуются капли, которые при определенных условиях оседают внутри испарительной камеры или же выпускаются в систему выпуска ОГ по подводящему трубопроводу. Испарительная камера, выполненная в виде геометрического тела, обладающего в основном центральной симметрией, допускает поддержание внутри нее максимально равномерной температуры.

В этой связи радиус испарительной камеры составляет наиболее предпочтительно от 2 до 10 мм.

Как было установлено, наиболее предпочтительно задавать указанные выше значения радиуса, поскольку в этом случае при подводе тепла в относительно небольшом количестве с использованием, например, электрического резистивного нагревателя можно относительно быстро, надежно и гибко выполнять динамическое регулирование выпуска газообразной смеси в необходимом количестве. В принципе возможен и соответствует изобретению выбор такой величины радиуса, которая составляет 2 мм и свыше. Было установлено, что наиболее предпочтительно задавать радиус, равный, например, от 3 до 4 мм. Соответствующую величину радиуса можно задавать с таким расчетом, чтобы можно было обеспечивать выпуск максимально возможного количества восстановителя, соответственно максимально возможного количества испаряемого водного раствора, в соответствии с чем, например, в расчете на применение испарительной камеры в легковых автомобилях ее радиус составляет предпочтительно от 2 до 35 мм, а в расчете на применение в грузовых автомобилях радиус составляет предпочтительно от 50 до 150 мм.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства объем испарительной камеры составляет от 30 до 4000 мм3.

Объем испарительной камеры задают прежде всего с таким расчетом, чтобы и в режиме работы ДВС на максимальных нагрузках можно было приготавливать газообразную смесь в достаточно большом количестве, благодаря чему имеется достаточное количество восстановителя для прохождения процесса селективного каталитического восстановления. Так, в частности, объем испарительной камеры в системе выпуска ОГ легковых автомобилей составляет до 150 мл, предпочтительно от примерно 100 до 500 мм3. Объем испарительной камеры, используемой в системе выпуска ОГ грузовых автомобилей, составляет предпочтительно до 750 мл.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении устройства расходуемая на нагрев мощность средств, предназначенных для нагрева испарительной камеры, может составлять до 5000 Вт.

Как было установлено, повышаемая до этой величины мощность, расходуемая на нагрев, является наиболее предпочтительной, поскольку при такой мощности можно также покрывать пиковые потребности в восстановителе путем соответствующего приготовления соответствующего объема парообразной смеси. Так, в частности, в системе выпуска ОГ легковых автомобилей предпочтительно обеспечивать расходуемую на нагрев мощность до 500 Вт, а для грузовых автомобилей эта мощность, расходуемая на нагрев, составляет предпочтительно до 1500 Вт.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства в нем для нагнетания водного раствора в испарительную камеру предусмотрены подающий трубопровод, соединяющий испарительную камеру с расходной емкостью, а также подающее средство для подачи текучей среды по подающему трубопроводу.

Так, в частности, речь может идти при этом о насосе. Альтернативно или дополнительно к нему можно также обеспечивать подачу водного раствора только под действием гидростатического давления, для чего расходная емкость располагается выше испарительной камеры, благодаря чему подача жидкого раствора в испарительную камеру обеспечивается только за счет расположения расходной емкости и испарительной камеры на разных уровнях относительно друг друга. Регулирование количества водного раствора, поступающего в испарительную камеру, можно выполнять путем регулирования режимов работы насоса и/или управления соответствующим клапаном.

В качестве насоса используется прежде всего такой насос, который обеспечивает подачу водного раствора с высокой точностью дозировки и характеризуется производительностью, регулируемой в широких пределах.

Еще в одном предпочтительном варианте предлагаемое в изобретении устройство выполнено таким образом, чтобы в процессе работы отклонение температуры испарительной камеры от заданной средней температуры составляло не более ±25°С.

Согласно изобретению под температурой испарительной камеры подразумевается прежде всего температура ее стенки. Как было установлено в ходе испытаний, точное поддержание равномерной температуры испарительной камеры является исключительно важным условием, поскольку благодаря равномерной температуре в камере эффективным путем может предотвращаться или по меньшей мере ограничиваться осаждение восстановителя или побочных продуктов. Было установлено, что даже лишь относительно небольшого отклонения от средней, т.е. критической температуры достаточно для начала процесса осаждения нежелательных веществ. Исполнение устройства предполагает наличие в нем прежде всего соответствующим образом исполненных средств для нагрева испарительной камеры. Эта камера выполнена прежде всего с таким расчетом, чтобы можно было обеспечивать исключительно равномерный подвод тепла в нее. Так, например, испарительная камера предпочтительно может быть охвачена нагревательным элементом. Помимо этого путем выбора соответствующего материала предпочтительно можно обеспечивать исключительно точное поддержание равномерной температуры испарительной камеры.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении устройства испарительная камера имеет средства для повышения смачиваемости ее поверхности, выполненные на по меньшей мере отдельных ее участках.

При этом речь может идти прежде всего о соответствующем структурировании или профилировании поверхности испарительной камеры, которое может включать, например, макроскопические структуры или же соответствующее покрытие. Так, в частности, испарительная камера может иметь по меньшей мере на отдельных участках покрытие, которое представляет собой катализатор процесса гидролиза прежде всего мочевины до аммиака.

Еще одним объектом изобретения является способ приготовления газообразной смеси, в состав которой входит по меньшей мере одно из следующих веществ: по меньшей мере один восстановитель и по меньшей мере один предшественник восстановителя. Водный раствор по меньшей мере одного предшественника восстановителя подают в испарительную камеру. При этом испарительную камеру нагревают до средней температуры, составляющей от 350 до 450°С, так что водный раствор полностью испаряется с образованием газообразной смеси, которую подают в катализатор гидролиза, расположенный по ходу потока за испарительной камерой, причем катализатор гидролиза имеет теплоемкость не более 60 Дж/К (джоулей на кельвин) и его температуру поддерживают равномерной.

Так, в частности, испарительную камеру нагревают таким образом, чтобы наряду с испарением предшественника восстановителя, содержащегося в водном растворе, происходило также по меньшей мере частичное термолитическое разложение предшественника восстановителя с образованием восстановителя. Предлагаемый в изобретении способ предпочтительно можно осуществлять с использованием предлагаемого в изобретении устройства. Под полным испарением подразумевается, в частности, такой процесс, в результате проведения которого имеет место испарение водного раствора в количестве по меньшей мере 90 мас.%, предпочтительно 95 мас.%, предпочтительнее 98 мас.%.

Водный раствор подают в испарительную камеру предпочтительно в виде капель, прежде всего в виде отдельных капель и/или в виде капельной струи. Так, в частности, водный раствор можно подавать через соответствующим образом выполненное и управляемое сопло.

Согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа используют испарительную камеру, которая имеет предпочтительно в основном замкнутый объем, который имеет лишь первое отверстие для подсоединения подающего трубопровода для подачи водного раствора и второе отверстие для подсоединения подводящего трубопровода для отвода газообразной смеси.

В соответствии с другим вариантом используют испарительную камеру, которая имеет в основном замкнутый объем, который имеет лишь первое отверстие для подсоединения подающего трубопровода для подачи водного раствора, второе отверстие для подсоединения подводящего трубопровода для отвода газообразной смеси и третье отверстие для подачи ОГ.

Преимущество осуществления способа, предусматривающего использование в основном замкнутого объема в испарительной камере для испарения водного раствора, состоит в возможности обеспечивать получение пара водного раствора в относительно больших количествах при подводе тепла в относительно небольших количествах. Так, в частности, предлагаемый способ осуществляют таким образом, чтобы обеспечивать нагрев и испарение водного раствора, используя стенки в основном замкнутого объема испарительной камеры. Согласно изобретению в испарительную камеру водный раствор подают не в виде потока жидкости, а, наоборот, дозированно или впрыскиванием лишь в виде капель. Так, в частности, можно использовать при этом сопло, впрыскивающее водный раствор в замкнутый объем испарительной камеры. В основном замкнутый объем испарительной камеры может обеспечивать исключительно равномерное испарение водного раствора.

В соответствии еще с одним предпочтительным вариантом осуществления предлагаемого в изобретении способа испарительную камеру нагревают путем задействования электрического резистивного нагревателя.

Альтернативно или дополнительно к этому для нагрева испарительной камеры могут использоваться и другие средства. Так, в частности, речь может идти при этом об отходящем тепле других конструктивных компонентов или же о дополнительной горелке, сжигающей горючее и тем самым нагревающей испарительную камеру. Помимо этого можно использовать по меньшей мере один элемент Пельтье для поддержания равномерной температуры испарительной камеры. При этом под поддержанием равномерной температуры подразумевается прежде всего нагрев или охлаждение.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа обеспечивают поддержание равномерной температуры испарительной камеры.

Так, в частности, можно выполнить контур регулирования, который с использованием по меньшей мере одного термоэлемента определяет температуру испарительной камеры или температуру внутри нее и соответственно регулирует температуру. Кроме того, можно использовать и другие датчики температуры, по показаниям которых можно вычислять температуру внутри испарительной камеры. С этой целью можно использовать прежде всего математические модели, созданные соответствующим устройством. Наряду с чистым регулированием процесса нагрева испарительной камеры альтернативно или дополнительно в этом контуре регулирования можно предусмотреть использование и других элементов. При этом можно регулировать также прежде всего температуру расположенного ниже по ходу потока катализатора гидролиза.

Согласно следующему предпочтительному варианту осуществления предлагаемого в изобретении способа испарительную камеру нагревают до средней температуры, составляющей от 350 до 450°С, предпочтительно от примерно 370 до 390°С, прежде всего примерно 380°С.

При этих температурах обеспечивается испарение водного раствора в количестве предпочтительно 90 мас.% и свыше, более предпочтительно 95 мас.% и свыше, наиболее предпочтительно 98 мас.% и свыше.

Еще в одном предпочтительном варианте осуществления предлагаемого в изобретении способа испарительную камеру нагревают предпочтительно до заданной средней температуры таким образом, чтобы ни в одной точке испарительной камеры отклонение температуры от заданной средней температуры составляло не более ±25°С.

Этот результат можно обеспечить путем создания исключительно равномерно распределенного соединения испарительной камеры с соответствующим нагревательным элементом. Согласно другому варианту поверхность испарительной камеры можно также разделить на несколько различных зон нагрева, температура каждой из которых регулируется отдельно, благодаря чему можно регулировать с исключительно высокой точностью температуру испарительной камеры. Так, в частности, под температурой или средней температурой испарительной камеры подразумевается температура наружной или внутренней поверхности испарительной камеры. Преимущество предлагаемого в изобретении исключительно точного регулирования температуры испарительной камеры, допускающего отклонение температуры от средней ее величины только максимально на ±5°С, состоит в том, что технологический процесс можно проводить таким образом, чтобы сводить к минимуму вероятность осаждения на поверхность испарительной камеры восстановителя, предшественника восстановителя или же продукта, образовавшегося вследствие протекания нежелательной побочной реакции. В ходе исследований неожиданно было установлено, что даже лишь относительно небольшие отклонения от средней температуры в отдельных зонах испарительной камеры могут приводить к осаждению нежелательных веществ. По этой причине исключительно точное поддержание и регулирование температуры представляет собой определенное преимущество настоящего изобретения.

Описанные отличительные особенности и преимущества предлагаемого в изобретении устройства можно переносить на предлагаемый в изобретении способ и применять к нему. Описанные отличительные особенности и преимущества предлагаемого в изобретении способа можно переносить на предлагаемое в изобретении устройство и применять к нему.

Ниже изобретение более подробно описано со ссылкой на прилагаемые чертежи, однако показанные на этих чертежах варианты осуществления изобретения не ограничивают его объем. На чертежах, в частности, показано:

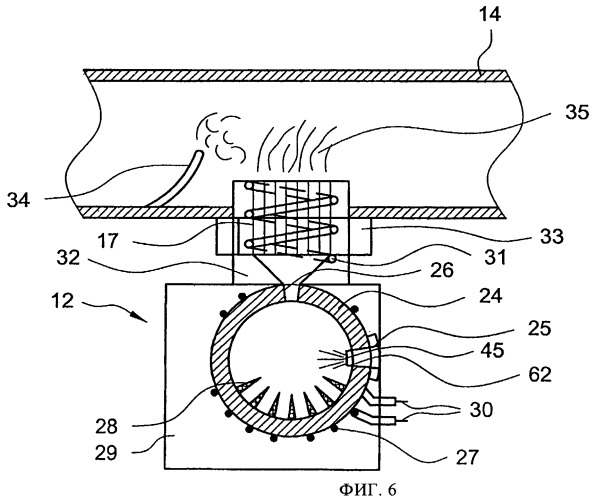

на фиг.1 - схематичный вид в аксонометрии выполненного по первому варианту устройства для приготовления газообразной смеси,

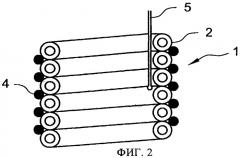

на фиг.2 - схематичный вид в разрезе выполненного по первому варианту устройства для приготовления газообразной смеси,

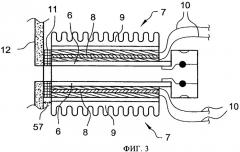

на фиг.3 - схематичный вид в разрезе подающего трубопровода для подачи водного раствора из расходной емкости в подводящий трубопровод,

на фиг.4 - схематичный вид спереди устройства для селективного каталитического восстановления оксида азота в ОГ ДВС,

на фиг.5 - схематичный вид в разрезе выполненного по второму варианту испарительного блока,

на фиг.6 - схематичный вид в разрезе устройства для приготовления восстановителя,

на фиг.7 - схематичный вид в поперечном разрезе выполненного еще по одному варианту испарительного блока,

на фиг.8 - фрагмент дозировочного трубопровода в зоне его соединения с выпускным трубопроводом,

на фиг.9 - схематичный вид в разрезе выполненного еще по одному варианту устройства для приготовления газообразной смеси,

на фиг.10 - схематичный вид устройства для приготовления газообразной смеси,

на фиг.11 - схематичный вид выполненного по одному из возможных вариантов подающего блока, предназначенного для подачи восстановительной смеси в ОГ,

на фиг.12 - схематичный вид выполненного по следующему варианту подающего блока, предназначенного для подачи восстановительной смеси в ОГ,

на фиг.13 - схематичный вид выполненного по одному из вариантов устройства для нейтрализации ОГ ДВС,

на фиг.14 - схематичный вид в аксонометрии средства для отделения капель,

на фиг.15-18 - схематичные виды выполненных по разным вариантам испарительных блоков,

на фиг.19 и фиг.20 - схематичные виды выполненного по следующему варианту устройства для приготовления газообразной смеси,

на. фиг.21- схематичный вид выполненного еще по одному варианту устройства для нейтрализации ОГ,

на фиг.22 - фрагмент подающего блока в зоне его соединения с выпускным трубопроводом и

на фиг.23 и фиг.24 - схематичные виды выполненных по разным вариантам сотовых элементов, выполненных в виде носителей каталитических нейтрализаторов.

На фиг.1 схематично показано устройство 1 для приготовления газообразной смеси, в состав которого входит по меньшей мере одно из следующих веществ:

а) по меньшей мере один восстановитель и

б) по меньшей мере один предшественник восстановителя.

При этом под восстановителем подразумевается прежде всего аммиак, а под предшественником восстановителя подразумевается мочевина. Устройство 1 включает подводящий трубопровод 2, имеющий выходное отверстие 3. Помимо этого предусмотрены средства 4 для нагрева подводящего трубопровода 2, которые обеспечивают нагрев подводящего трубопровода 2 выше первой критической температуры, превышающей температуру кипения воды. Кроме того, устройство 1 включает еще не показанную расходную емкость, которая аэрогидродинамически сообщается с подводящим трубопроводом 2. Сказанное означает прежде всего то, что имеющаяся в расходной емкости текучая среда, такая, например, как водный раствор, в состав которого входит по меньшей мере один предшественник восстановителя, может проходить по подводящему трубопроводу 2 к выходному отверстию 3 в процессе работы устройства. Это устройство 1 позволяет приготавливать газообразную смесь, содержащую по меньшей мере один восстановитель и/или по меньшей мере один предшественник восстановителя.

В рассматриваемом варианте средства 4 для нагрева подводящего трубопровода 2 навиты или скручены по спирали вместе с ним. Благодаря этому нагревается и в конечном итоге испаряется текучая среда, проходящая по подводящему трубопроводу 2. Тем самым через выходное отверстие 3 выпускается газообразная смесь, содержащая по меньшей мере один предшественник восстановителя. В зависимости от выбранной температуры средств 4 для нагрева подводящего трубопровода 2 в нем может даже уже проходить процесс термолиза по меньшей мере части предшественника, восстановителя, вследствие чего газообразная смесь, выпускаемая через выходное отверстие, содержит также уже восстановитель, такой, например, как аммиак наряду с предшественником восстановителя, таким, например, как мочевина.

Помимо этого устройство 1 для приготовления газообразной смеси имеет также измерительный преобразователь 5, способный измерять температуру в по меньшей мере одном месте подводящего трубопровода 2. Под измерительным преобразователем 5 могут подразумеваться, например, обычный термоэлемент или обычное термосопротивление. Устройство 1 и/или отдельные конструктивные компоненты, для которых требуется подключение электропитания, снабжены предпочтительно электрическим кабелем с вилкой для обеспечения подключения к источнику электропитания. Под кабелем с вилкой подразумевается прежде всего кабельное соединение, длина которого составляет по меньшей мере полметра, предпочтительно по меньшей мере один метр. Использование кабеля позволяет выполнять штепсельные контакты в тех местах, которые прежде всего в автомобилях подвержены лишь незначительному воздействию отрицательных факторов внешней среды, таких как разбрызгиваемая вода, щебень или иные аналогичные факторы.

На фиг.2 в разрезе показано устройство 1, представленное на фиг.1. Отчетливо показаны подводящий трубопровод 2, по которому в процессе работы устройства может протекать водный раствор, в состав которого входит по меньшей мере один предшественник восстановителя, а также средства 4 для нагрева подводящего трубопровода 2. Подводящий трубопровод 2 может иметь постоянное поперечное сечение, которое, однако, может быть также переменным, как в рассматриваемом варианте. При этом площадь проточного поперечного сечения подводящего трубопровода 2 составляет предпочтительно от 0,75 до 20 мм2, в предпочтительном варианте площадь проточного поперечного сечение составляет примерно 3 мм2. Преимущество этих проточных поперечных сечений с такими значениями площади состоит в том, что, с одной стороны, при таком поперечном сечении возможно быстрое и в основном полное испарение водного раствора, а, с другой стороны, площадь поперечного сечения настолько велика, что в основном исключается образование отложений внутри подводящего трубопровода 2. На фиг.2 показан также измерительный преобразователь 5, предназначенный для определения температуры подводящего трубопровода 2.

При этом средства 4 для нагрева подводящего трубопровода 2 задействуются таким образом, чтобы в процессе работы по длине подводящего трубопровода 2 отклонение температуры от заданного среднего значения составляло не более ±5°С. При этом среднее значение температуры соответствует в основном первой критической температуре. Подводящий трубопровод 2 изготовлен прежде всего из медного сплава.

На фиг.3 схематично показан подающий трубопровод 6, которым подводящий трубопровод 2 соединяется в процессе работы с еще не показанной расходной емкостью. Подающий трубопровод 6 имеет средства 7 для поддержания равномерной температуры. Средства 7 для поддержания равномерной температуры включают согласно этому варианту соответственно несколько элементов 8 Пельтье и радиатор 9. Элементы 8 Пельтье имеют по одному электрическому подключению или контакту 10, через который они могут снабжаться электрическим током. При этом в зависимости от полярности электрического тока элементы 8 Пельтье задействуются для нагрева или для охлаждения, благодаря чему эти элементы можно использовать как основные средства для поддержания равномерной температуры подающего трубопровода 6. Радиатор 9 используется прежде всего как излучатель отводимой тепловой энергии, когда элемент, соответственно элементы 8 Пельтье, охлаждают подающий трубопровод 6.

Соединительным блоком 11 подающий трубопровод 6 может соединяться с другим конструктивным компонентом.