Способ изготовления многослойного компонента

Иллюстрации

Показать всеИзобретение относится к способу изготовления панели из многослойного композиционного материала. Панель содержит обшивку из композиционного материала и по меньшей мере один элемент жесткости из композиционного материала. Изготовление панели из многослойного композиционного материала выполняют на первом и втором шаблонах элемента жесткости. Элемент жесткости и шаблоны переносят на сборочный участок. При переносе шаблоны несут вес элемента жесткости. Элемент жесткости соединяют с обшивкой на сборочном участке путем расположения первого шаблона и второго шаблона с противоположных сторон элемента жесткости, расположения первого сжимающего средства и второго сжимающего средства с противоположных сторон обшивки и сжатия обшивки между первым сжимающим средством и вторым сжимающим средством за счет перемещения одного сжимающего средства или обоих сжимающих средств. Перемещение сжимающего средства или сжимающих средств вызывает движение первого шаблона и второго шаблона по направлению к элементу жесткости по наклонным путям с тем, чтобы зажать элемент жесткости между шаблонами. Техническим результатом изобретения является снижение расходов на обработку и уменьшение повреждений элемента жесткости. 3 н. и 3 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и соответствующему устройству для изготовления панели из многослойного композиционного материала (композитной ламинированной панели), а также для изготовления многослойного композиционного материала (композитного ламината). Компонент из композиционного материала в типичном случае предназначен для изготовления детали воздушного судна, хотя и не только для данной цели.

Уровень техники

Конструкция крыла или хвостового оперения современного воздушного лайнера обычно представляет собой усиленную обшивку. Вместе с лонжеронами и нервюрами обшивка образует кессон, который противостоит внешним нагрузкам.

В случае фюзеляжа криволинейные усиленные панели обшивки вместе со шпангоутами фюзеляжа образуют усиленную оболочку. Традиционно такую обшивку выполняют из алюминиевых сплавов, но поскольку летно-технические характеристики воздушного судна приобретают все большую и большую важность, при построении основной конструкции воздушного судна все более популярными становятся панели обшивки из композиционных материалов (композитные панели обшивки).

Усиленные композитные панели в основной конструкции могут использоваться в горизонтальном стабилизаторе, вертикальном стабилизаторе и/или конструкции центроплана. Типичным для указанных конструкций (за исключением центроплана) является то, что изготовление обшивки начинается с аэродинамической или наружной поверхности. Поскольку допуск на толщину компонентов сравнительно нежесткий, это приводит к дополнительным затратам при окончательной сборке, когда каким-либо подходящим способом окончательно должны быть заполнены или скорректированы зазоры и/или несоответствия между элементами обшивки, нервюрами и лонжеронами, чтобы выдержать аэродинамический допуск для всего кессона.

Можно было бы получить существенную экономию на этапе окончательной сборки и использовать совершенно новые конструкции кессонов, если бы можно было точно выдерживать допуск на толщину обшивки, так чтобы можно было в критических местах контролировать допуск как на наружную линию обводки (аэродинамическую), так и на внутреннюю линию обводки (т.е. линию сопряжения с лонжеронами, нервюрами, элементами шасси, зоной основной опоры шасси).

В патенте США 4683018 описан способ изготовления композиционного материала, в котором пакет помещают на матрицу, которая обращена вверх, а затем подвергают штамповке пуансоном на гидравлическом прессе.

Раскрытие изобретения

Согласно первому аспекту изобретения предлагается способ изготовления панели, содержащей обшивку из композиционного материала и по меньшей мере один элемент жесткости из композиционного материала, который состоит в том, что располагают первый шаблон и второй шаблон с противоположных сторон элемента жесткости; располагают первое сжимающее средство и второе сжимающее средство с противоположных сторон обшивки; и сжимают обшивку между первым сжимающим средством и вторым сжимающим средством за счет перемещения одного сжимающего средства или обоих сжимающих средств, при этом перемещение сжимающего средства или сжимающих средств вызывает движение первого шаблона и второго шаблона по направлению к элементу жесткости по наклонным путям, с тем, чтобы зажать элемент жесткости между шаблонами.

В типичном варианте при движении по направлению к элементу жесткости шаблоны скользят по наклонным поверхностям одного из сжимающих средств. Как правило, одно из сжимающих средств имеет канал с основанием, первой стенкой и второй стенкой, причем обе стенки наклонены от основания в наружном направлении, а при движении по направлению элемента жесткости шаблоны скользят по первой стенке и второй стенке.

В своем втором аспекте изобретение представляет собой устройство для изготовления панели из композиционного материала, содержащее первый шаблон и второй шаблон, причем каждый из шаблонов имеет пару наклонных поверхностей; первые сжимающие средства; и вторые сжимающие средства, содержащие первую наклонную поверхность, которая входит в контакт с первым шаблоном, и вторую наклонную поверхность, которая входит в контакт со вторым шаблоном.

Согласно третьему аспекту изобретения предлагается способ изготовления панели, содержащей обшивку из композиционного материала и по меньшей мере один элемент жесткости из композиционного материала, который состоит в том, что выполняют на шаблоне элемент жесткости; переносят элемент жесткости и шаблон на сборочный участок, при этом при переносе шаблон несет вес элемента жесткости; и соединяют элемент жесткости с обшивкой на сборочном участке.

Использование шаблона для того, чтобы нести вес элемента жесткости на этапе переноса, снижает расходы на обработку и уменьшает до минимума повреждения элемента жесткости, который в ином случае пришлось бы переносить в отдельное транспортировочное устройство. Как правило, в способе дополнительно укладывают обшивку на элемент жесткости на шаблоне на сборочном участке, при этом при укладывании шаблон несет вес элемента жесткости.

Согласно четвертому аспекту изобретения предлагается способ изготовления панели из композиционного материала, который состоит в том, что устанавливают ограничительный элемент, пропуская его сквозь панель; устанавливают заглушку, пропуская ее сквозь сжимающее средство; приводят в контакт ограничительный элемент и заглушку; приводят в контакт заглушку и опорную поверхность сжимающего средства; производят сжатие панели при помощи сжимающего средства; и по завершении сжатия панели выводят заглушку из контакта с ограничительным элементом.

В своем четвертом аспекте изобретение дает возможность точно контролировать толщину панели путем выполнения сжимающего средства, заглушки и ограничительного элемента с требуемым допуском. Ограничительный элемент можно оставлять на своем месте в панели или извлекать на следующем технологическом этапе. В типичном варианте сжимающее средство содержит корпус и направляющую вставку, установленную в отверстии в корпусе. Корпус, более предпочтительно направляющая вставка, обеспечивают опорную поверхность. Как правило, у направляющей вставки имеется фланец, который входит в контакт с наружной поверхностью корпуса, а у заглушки имеется фланец, который входит в контакт с фланцем направляющей вставки при нахождении заглушки в контакте с ограничительным элементом.

Согласно пятому аспекту изобретения предлагается устройство для изготовления панели из композиционного материала, содержащее ограничительный элемент; сжимающее средство для сжатия панели; и заглушку, размеры которой обеспечивают возможность ее прохождения сквозь сжимающее средство и вступления в контакт с ограничительным элементом, причем по завершении сжатия панели обеспечена возможность выведения заглушки из контакта, при этом сжимающее средство имеет опорную поверхность, вступающую в контакт с заглушкой при прохождении заглушки сквозь сжимающее средство.

В типичном варианте ограничительный элемент представляет собой цилиндрический штифт, выполненный из углепластика или иного материала, совместимого с материалом, образующим панель.

В типичном варианте у заглушки и ограничительного элемента имеются охватываемый участок и охватывающий участок, которые входят в контакт друг с другом при прохождении заглушки сквозь сжимающее средство. Как правило, охватываемый участок сужается вовнутрь, а охватывающий участок расширяется наружу. Это дает возможность выводить детали из контакта под углом. Желательно, чтобы охватываемый участок выступал с наружной или аэродинамической стороны панели.

Согласно шестому аспекту изобретения предлагается способ изготовления ламината из композиционного материала, состоящий в том, что размещают ламинат из композиционного материала на направленном вверх штампе (охватываемой детали), так что ламинат из композиционного материала локально сжат в области начальной деформации, где указанный ламинат находится в контакте с шаблоном, и обвисает под действием силы тяжести с двух противоположных сторон области начальной деформации; и деформируют ламинат, чтобы сформовать ламинат по штампу с двух противоположных сторон области начальной деформации.

В способе по шестому аспекту изобретения конструкция, описанная в патенте США 4683018, перевернута наоборот, т.е. штамп направлен вверх, а не вниз. В результате данная конфигурация позволяет легко осуществлять деформирование ламината с двух противоположных сторон области начальной деформации без образования складок. В отличие от рассматриваемого способа в решении из патента США 4683018 пакет изначально сжимают на двух краях, в местах, где он входит в контакт с охватывающей матрицей, при этом в середине пакет провисает под действием силы тяжести. Это ограничивает возможности деформирования пакета без образования складок на краях.

В типичном случае штамп имеет локальное искривление там, где он контактирует с ламинатом из композиционного материала (т.е. в области начальной деформации), а с двух противоположных сторон области начальной деформации имеет наклонные грани.

Способы по изобретению могут быть использованы для выполнения деталей из композиционных материалов для множества разных задач; при этом наиболее типичным применением является получение деталей для воздушных судов. Такой деталью может быть, например, усиленная панель или стрингер для усиленной панели.

Краткое описание чертежей

Варианты осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи.

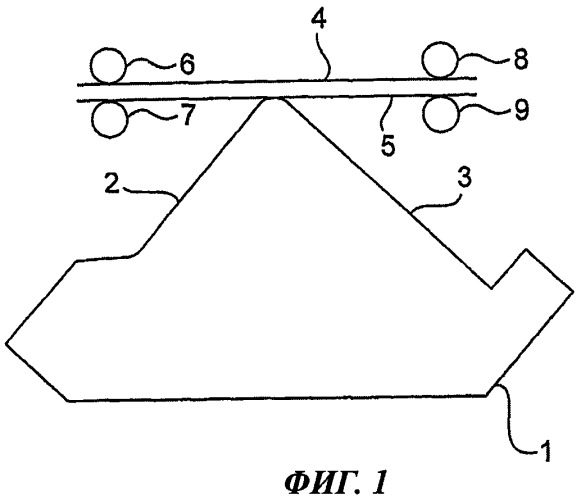

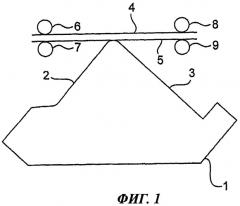

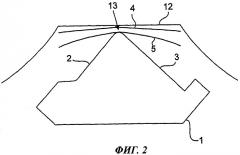

Фиг.1-3 представляют собой виды сбоку в разрезе, иллюстрирующие три этапа образования заготовки.

Фиг.4 представляет собой вид сбоку в разрезе нижнего сжимающего средства.

Фиг.5 представляет собой вид сбоку в разрезе нижнего сжимающего средства с шестью стрингерами и шаблонами, находящимися на своих местах.

Фиг.6 представляет собой вид сбоку в разрезе нижнего сжимающего средства с шестью стрингерами и шаблонами, а также верхнего сжимающего средства, находящегося на своем месте.

Фиг.7 представляет собой увеличенный вид части конструкции с фиг.6.

Фиг.8 изображает формирование технологического отверстия.

Фиг.9 изображает установленные штифт и заглушку.

Фиг.10 представляет собой подробное изображение заглушки.

Фиг.11 представляет собой вид сбоку в разрезе нижнего сжимающего средства и иллюстрирует движение шаблонов в процессе сжатия.

Фиг.12 и 13 представляют собой виды сбоку в разрезе, иллюстрирующие два этапа получения заготовки с применением охватывающей матрицы.

Осуществление изобретения

На фиг.1-3 проиллюстрирован способ получения L-образной заготовки стрингера. На первом этапе пакет препрегов помещается в держатель в виде «установочной рамы». На фиг.1, для наглядности указанный пакет препрегов показан в виде двух слоев 4, 5, но в целом следует понимать, что может быть использовано любое число слоев. Каждый слой представляет собой массив однонаправленных волокон, пропитанный смолой. Волокна могут быть выполнены из любого подходящего материала, такого как углерод, стекло, арамид или бор. Волокна в соседних слоях идут под разными углами, например, в одном слое волокна могут идти под углом 0° к оси стрингера, в следующем слое волокна могут идти под углом 45° к оси стрингера, а в следующем слое волокна могут идти под углом 135° к оси стрингера (на фиг.1-3 ось стрингера располагается перпендикулярно плоскости показанного сечения).

Узел держателя в виде установочной рамы содержит набор подпружиненных роликов, расположенных по периферии пакета. Фиг.1 представляет собой поперечное сечение пакета, и поэтому видны только четыре ролика 6-9. Вместо использования держателя в виде установочной рамы можно применить и любой другой подходящий способ поддержки пакета.

Охватываемый шаблон 1 с парой наклонных поверхностей 2, 3 приводится в контакт с пакетом, и держатель в виде установочной рамы убирается.

Пакет нагревается, как правило, до температуры в интервале 90°C - 120°C. Тепло можно подводить либо путем нагревания/охлаждения шаблона 1, либо путем нагревания пакета посредством инфракрасных нагревателей, после чего быстро выполняется формовка, пока не произойдет значительного снижения температуры пакета.

На пакет также накладывается единая диафрагма 12, как показано на фиг.2, и производится откачка полости между диафрагмой и шаблоном, чтобы деформировать пакет по шаблону. Как вариант, между пакетом и шаблоном может быть предусмотрена вторая диафрагма (не показана), и произведена откачка полости между двумя диафрагмами, а также полости между нижней диафрагмой и шаблоном.

Участок 10 образует часть основания стрингера, а участок 11 образует часть полки стрингера, когда L-образные заготовки размещаются обратными сторонами вплотную друг к другу, как показано на фиг.5.

Как показано на фиг.2, после того как пакет помещен на направленный вверх охватываемый шаблон, он подвергается локальному сжатию в области 13, где пакет контактирует с локально искривленным углом шаблона. Эта область 13, подвергаемая сжатию, образует так называемую область «начальной деформации», которая служит затравкой для последующей деформации пакета. Следует обратить внимание, что обвисание пакета происходит под действием силы тяжести с двух противоположных сторон области 13 начальной деформации. Нижний слой 5 обвисает в большей степени, чем верхний слой 4, что создает постепенное увеличение промежутка между слоями на стороне, противоположной зоне начальной деформации. Благодаря тому что с двух противоположных сторон зоны 13 начальной деформации поддержка отсутствует, может происходить свободное скольжение слоев относительно друг друга по мере того, как они формуются по охватываемому шаблону. Деформирование слоев с обеих сторон от зоны начальной деформации дает возможность создавать более сложные конструкции стрингера как на участке 10 основания, так и на участке 11 полки стрингера (например, над местами уклона обшивки или над выступами площадок).

После формовки заготовку обрезают до окончательной формы при помощи установки ультразвуковой или водоструйной резки.

По окончании формовки всех заготовок указанные заготовки с шаблонами переносятся на сборочный участок, причем при транспортировке шаблоны несут вес элементов жесткости. На фиг.4 показано нижнее сжимающее средство 20 на сборочном участке. Средство 20 содержит шесть расширяющихся каналов (один из каналов обозначен как 21). У каждого канала 21 имеется основание 22 и первая и вторая стенки 23, 24, причем обе стенки наклонены от основания в наружном направлении. Средство 20 также выполнено с небольшой кривизной в сечении, что показано на фиг.4 (при этом для придания панели требуемой формы форма и глубина кривой могут быть различными для разных сечений средства).

После того как все шаблоны будут установлены согласно фиг.5, между каждой парой сложенных вместе заготовок укладывается жгутообразный заполнитель. Для наглядности показан только один такой заполнитель 30. В ключевых стыковых зонах панели, где желателен точный контроль толщины панели, также устанавливаются врезные пластины 31. На фиг.5 показана только одна врезная пластина 31, однако в общем случае по ширине сжимающего средства будет распределен ряд таких врезных пластин. Врезные пластины 31 могут быть выполнены из политетрафторэтилена (PTFE), нейлона, стекловолокна, твердой резины или подобного материала. На данном этапе может быть применен цикл обработки в мешке для вакуумного формования с нагреванием, чтобы обеспечить предварительное сжатие всех шаблонов и заготовок и правильность их расположения. Этот этап может иметь особую важность при использовании препрегов элементов жесткости, чтобы обеспечить уход лишней смолы из собираемого пакета.

Затем, как показано на фиг.6 и 7, при помощи машины для профильной укладки ленты (или вручную) на шаблоны укладывается композитная обшивка 40. Такой способ имеет преимущество по сравнению с обратным способом, в котором конструкция ориентирована обратным образом, то есть обшивка находится снизу, а стрингеры сверху. В таком альтернативном способе должны быть предусмотрены какие-либо средства (помимо шаблонов) для поддержания веса стрингеров, когда производится их укладка на обшивку.

Затем при помощи штифтов (не показаны) с нижним сжимающим средством 20 выравнивается верхнее сжимающее средство 45, при этом штифты проходят по линиям 46, 47 на краях указанных средств.

Между шаблонами и стрингерами, а также между обшивкой и верхним сжимающим средством 45 могут быть предусмотрены слои для пропускания воздуха (например, тонкие слои нейлоновой ткани). Это связано с тем, что некоторые материалы обладают небольшой летучестью, и, чтобы получить хорошее качество, ламинату необходимо дать возможность «дышать».

На одной оси с врезными пластинами 31 из политетрафторэтилена в корпусе средства 45 выполняются отверстия 50. В каждом отверстии устанавливается направляющая вставка 51 из закаленной стали с кольцевым фланцем, который садится на наружную поверхность верхнего средства 45.

После того как будет произведено выравнивание сжимающих средств, через указанные направляющие вставки у врезных пластин 31 из политетрафторэтилена сквозь набранный пакет обшивки 40 при помощи пробойника 60, показанного на фиг.8, пробиваются технологические отверстия.

Затем, как показано на фиг.9, в отверстия в обшивке 40 вставляются углепластиковые штифты 70 с сужающимися вовнутрь охватываемыми коническими концами 71. Затем через направляющие вставки устанавливаются герметизирующие заглушки 75, которые схематично показаны на фиг.9 и более подробно на фиг.10. Согласно фиг.10 каждая герметизирующая заглушка 75 содержит хвостовик 76, на дальнем конце которого имеется расширяющееся в наружном направлении коническое углубление 77, а также головку 78 со шлицом 79 под отвертку. Хвостовик 76 имеет резьбовой участок 80 и несет на себе пару уплотнительных колец 81, 82.

У направляющих вставок имеется внутренняя резьба (не показана), которая дает возможность вворачивать герметизирующую заглушку 75 в направляющую вставку через верхнее сжимающее средство до тех пор, пока охватываемый конец 71 углепластикового штифта 70 не сядет в охватывающее углубление 77 на конце заглушки 75, а нижняя сторона головки 78 заглушки не сядет на фланец 51 направляющей вставки. Фланец 51 играет роль опорной поверхности для точного выдерживания расстояния между головкой заглушки и врезной пластиной 31 из политетрафторэтилена. Теперь толщина панели определяется углепластиковым штифтом 70 и герметизирующей заглушкой 75, а также жесткостью верхнего средства 45 и фланца 51.

После того как все углепластиковые штифты и герметизирующие заглушки будут установлены, проверяется вакуумная целостность всей конструкции. После этого конструкция переносится в автоклав для отверждения.

В процессе отверждения конструкция нагревается приблизительно до 180°С, между средствами 20, 45 создается вакуум и увеличивается давление в автоклаве. Чтобы компенсировать уменьшение объема композитного материала при отверждении, в процессе отверждения в промежуток между сжимающими средствами можно вводить смолу.

Как вариант, перед этапом отверждения может быть применен цикл горячей формовки. При этом вакуум и давление создаются так же, как и при отверждении, но температура поднимается до более низких значений (обычно 90-120°С).

После отверждения верхнее сжимающее средство 45 снимается. Расширяющаяся форма принимающего углубления 77 заглушки 75 позволяет, если требуется, поднимать верхнее средство 45 под углом к вертикали, при этом заглушки 75 легко сходят со штифтов 70. После этого штифты 70 оставляют в панели, не трогая их. Штифт 70 обычно располагается в той области, где обшивка соединяется с некоторым компонентом, таким как основание нервюры или основание лонжерона с его внутренней стороны. На следующем этапе углепластиковый штифт 70 (и некоторую область панели, которая окружает штифт) высверливается с наружной стороны обшивки, оставляя отверстие, при этом в зоне указанного отверстия толщина панели реализуется с жестким допуском.

Следует обратить внимание, что конический конец 71 штифта выступает с наружной стороны обшивки 40 (которая при использовании образует аэродинамическую поверхность), а другой конец штифта лежит заподлицо с внутренней стороной обшивки. Этот факт имеет ряд преимуществ по сравнению с другим вариантом конструкции, когда штифт выступает с внутренней стороны обшивки. Во-первых, это означает, что компоненту на внутренней стороне обшивки (такому как основание нервюры или основание лонжерона) не нужно иметь конического углубления для сопряжения с выступающей частью обшивки; а во-вторых, выступающая часть лучше видна с наружной стороны обшивки, и визуально легче обнаружить штифт для сверления.

Полученную армированную панель затем используют для формирования части структуры обшивки крыла, хвостового оперения или фюзеляжа воздушного судна.

В течение горячей формовки и отверждения шаблоны служат для сжатия полок стрингеров посредством механизма, показанного на фиг.11. На фиг.11 представлено нижнее сжимающее средство несколько другого профиля по сравнению со средством, показанным на фиг.6. Однако шаблоны в средстве с фиг.6 в процессе сжатия движутся аналогичным образом.

На фиг.11 показана пара шаблонов 100, 101 в расширяющемся канале, ограниченном основанием 102 и парой стенок 103, 104, которые наклонены в наружном направлении от основания 102. В один из шаблонов 101 вставлена врезная пластина 105. На фиг.11 показано положение шаблонов перед циклом горячей формовки. На данном этапе шаблоны отведены от основания 102 канала на расстояние 106. Следует обратить внимание, что для наглядности расстояние 106 на фиг.11 сильно преувеличено. На фиг.6 шаблоны перед горячей формовкой и отверждением также отведены от основания 22 канала 21.

При создании вакуума движение сжимающих средств, расположенных с противоположных сторон обшивки, в направлении внутрь вызывает сжатие обшивки. Это относительное перемещение сжимающих средств также заставляет шаблоны 100, 101 с противоположных сторон полки 107 стрингера перемещаться в направлении полки по наклонным сходящимся путям, показанным стрелками 108, 109, так чтобы сжать полку между шаблонами. При своем перемещении шаблоны скользят по наклонным стенкам 103, 104 канала в сжимающем средстве. Перемещение шаблонов 100, 101 происходит приблизительно на одну и ту же величину, чтобы центр полки 107 стрингера не сместился влево или вправо от требуемого положения.

Вышеописанный процесс касается изготовления композитной панели, формируемой из препрегов. Однако изобретение в равной степени применимо к изготовлению композитной панели из сухих волокон, тканых сухих волокон или неплетеного (прошивного) материала из сухих волокон (NCF, Non-crimped Fabric). В этом случае обрезание заготовки до окончательной формы производится с использованием водоструйной резки, или может быть использована пространственная заготовка окончательной формы из тканого материала.

Перенос готовой плоской обшивки (возможно, армированной в трехмерном объеме) на верхнюю сторону заготовок значительно ускоряет процесс по сравнению с использованием машины для укладки ленты для препрегов. В случае сухих волокон может быть использована полуавтоматическая укладка слоев/волокон.

Когда используется заготовка из тканых сухих волокон, то также возможно введение армирования по толщине полок 41 стрингеров с целью исключения применения крепежных элементов и/или для увеличения стойкости к повреждениям.

На этапе, представленном на фиг.1, препреги формуются на охватываемом шаблоне 1 в комбинации с одной или двумя диафрагмами. В случае сухих волокон вместо диафрагм можно было бы использовать охватывающую матрицу, как показано на фиг.12 и 13.

Пакет 112 помещается на направленный вверх охватываемый шаблон 111. Следует обратить внимание, что обвисание пакета будет происходить также, как и на фиг.2, но для простоты на фиг.12 это не показано. За счет гидравлической энергии охватывающая матрица 110 давит вниз, пока пакет не деформируется, повторяя форму охватываемого шаблона 111, как показано на фиг.13. Представленный на фиг.12 и 13 способ прессования имеет преимущество в отношении формующей силы по сравнению со способом вакуумной формовки, который показан на фиг.1-3 и который дает возможность создавать стрингеры более сложной конструкции.

Как и при способе вакуумной формовки, пакет нагревается обычно до температур в интервале 90°C - 120°C. Тепло может быть подано либо путем нагревания шаблонов 110, 111, либо путем нагревания пакета инфракрасными нагревателями, после чего быстро производится штамповка, пока не произошло значительного снижения температуры.

В случае использования препрегов деталь отверждается в автоклаве, однако, в случае детали из сухих волокон, выполняется нагнетание вне автоклава при нагретом как одно целое средстве.

Хотя настоящее изобретение было описано на примерах предпочтительных вариантов, для специалистов в данной области будет понятно, что в форму и детали осуществления изобретения могут быть внесены изменения, не выходящие за границы сущности и объема охраны изобретения.

1. Способ изготовления панели, содержащей обшивку из композиционного материала и по меньшей мере один элемент жесткости из композиционного материала, который состоит в том, что выполняют на первом и втором шаблонах элемент жесткости, переносят элемент жесткости и шаблоны на сборочный участок, при этом при переносе шаблоны несут вес элемента жесткости, соединяют элемент жесткости с обшивкой на сборочном участке путем расположения первого шаблона и второго шаблона с противоположных сторон элемента жесткости, расположения первого сжимающего средства и второго сжимающего средства с противоположных сторон обшивки и сжатия обшивки между первым сжимающим средством и вторым сжимающим средством за счет перемещения одного сжимающего средства или обоих сжимающих средств, при этом перемещение сжимающего средства или сжимающих средств вызывает движение первого шаблона и второго шаблона по направлению к элементу жесткости по наклонным путям с тем, чтобы зажать элемент жесткости между шаблонами.

2. Способ по п.1, отличающийся тем, что при движении по направлению к элементу жесткости шаблоны скользят по наклонным поверхностям одного из сжимающих средств.

3. Способ по п.2, отличающийся тем, что одно из сжимающих средств имеет канал с основанием, первой стенкой и второй стенкой, причем обе стенки наклонены от основания в наружном направлении, а при движении по направлению элемента жесткости шаблоны скользят по первой стенке и второй стенке.

4. Способ изготовления панели, содержащей обшивку из композиционного материала и по меньшей мере один элемент жесткости из композиционного материала, который состоит в том, что выполняют на шаблоне элемент жесткости; переносят элемент жесткости и шаблон на сборочный участок, при этом при переносе шаблон несет вес элемента жесткости; и соединяют элемент жесткости с обшивкой на сборочном участке.

5. Способ по п.4, отличающийся тем, что дополнительно укладывают обшивку на элемент жесткости на шаблоне на сборочном участке, при этом при укладывании шаблон несет вес элемента жесткости.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что панель является частью воздушного судна.