Способ и устройство для образования многослойного компонента шины

Иллюстрации

Показать всеИзобретение относится к способу образования многослойного компонента шины. Способ включает обеспечение механической системы, содержащей множество режущих элементов, перемещение листа материала через механическую систему, вырезание полос из листа во время операции перемещения и механическое наложение полос на поверхность для сборки во время операции перемещения. При этом каждая из операций механического наложения полос включает в себя размещение каждой полосы в контакте под давлением с поверхностью для сборки посредством перемещения элемента из поверхности для сборки и барабана для наложения по направлению к другому элементу для поджима полос к поверхности для сборки. Изобретение обеспечивает эффективный способ образования многослойного компонента шины, в котором последующие полосы образованы и наложены автоматически без ненужного перерыва или задержки, а также возможность повторного применения неиспользованного или отправленного в отходы материала. 2 н. и 13 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится в целом к способам и устройству для образования многослойного компонента шины. В частности, данное изобретение относится к способам и устройству для образования полос материала и использования их для образования ленты, образующей многослойный компонент шины.

Уровень техники

Существуют различные процессы образования лент, образующих компоненты шин, например такие как протекторы шин. Подобные процессы включают процесс намотки, в котором полосы материала наматывают вокруг барабана для образования ленты, имеющей заданный профиль поперечного сечения. Во время процесса намотки одна или несколько полос могут быть наложены в боковом направлении и/или в радиальном направлении вдоль ширины барабана в боковом направлении для образования заданного профиля. Наложение каждой полосы включает исходное размещение полосы вручную на барабане, намотку полосы вокруг барабана желательным образом и последующее отрезание полосы от источника запаса, когда достаточное количество полосового материала будет наложено. Может быть наложена следующая полоса, которая, как правило, требует присоединения ее вручную к барабану. Наложение второй полосы также может потребовать замены источников материалов. Весь процесс представляет собой прерывистый, неэффективный процесс, в котором возникают перерывы при сборке компонента шины, представляющего собой ленту, следующими полосами. Следовательно, желательно разработать непрерывный процесс, в котором последующие полосы могут быть образованы и наложены автоматически без ненужного перерыва или задержки.

Что касается образования полос, то в определенных случаях полосы вырезают из листа или аналогичной конфигурации материала. При отделении полос от листа оставшуюся часть листа обычно направляют из машины. Это не только означает потенциальную потерю материала, но также приводит к неэффективности. Например, когда источник материала, который может представлять собой рулонный или вводимый материал для экструдера, будет израсходован, израсходованный источник должен быть заменен или пополнен новым источником. Следовательно, может быть желательным разработать процесс, в котором неиспользованный материал или материал, отправленный в отходы, автоматически повторно используется в процессе в качестве вводимого материала для источника запаса материала, который обеспечивает получение листов для последующего образования полос.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определенные варианты осуществления настоящего изобретения включают в себя способы и устройство для образования многослойного компонента шины. Определенные варианты осуществления настоящего изобретения включают в себя способы образования многослойного компонента шины, включающие операции, которые включают выполнение механической системы, и систему, включающую в себя множество режущих элементов. Другие операции включают перемещение листа материала вдоль траектории перемещения через механическую систему. Другие операции включают вырезание первой полосы из листа одним или несколькими из множества режущих элементов, при этом данная операция происходит во время операции перемещения, и механическое наложение первой полосы на поверхность для сборки, при этом данная операция происходит во время операции перемещения. Другие операции включают вырезание второй полосы из листа после операции вырезания первой полосы, при этом данная операция происходит во время операции перемещения, и механическое наложение второй полосы на поверхность для сборки, при этом данная операция происходит во время операции перемещения.

Определенные варианты осуществления настоящего изобретения включают в себя способы образования многослойного компонента шины, при этом способ включает операции, которые включают введение вводимого материала в формирователь листа и образование листа материала посредством формирователя листа. Другие операции включают механическое перемещение листа по замкнутой траектории, при этом траектория проходит от формирователя листа и возвращается к формирователю листа, для использования листа в качестве вводимого материала и механическое образование одной или нескольких полос из листа.

Определенные варианты осуществления настоящего изобретения включают в себя способы образования полосы материала для образования компонента шины, при этом способ имеет операции, которые включают выполнение механической системы, причем система включает в себя множество режущих элементов, и перемещение листа материала вдоль траектории перемещения через механическую систему. Другие операции включают вырезание полосы из листа посредством пары режущих элементов, при этом данная операция происходит во время операции перемещения, причем операция вырезания включает в себя следующие переходы: установку пары режущих элементов в заданном положении относительно листа, при этом каждый из режущих элементов будет расположен на определенном расстоянии от другого вдоль длины листа; ввод одного из режущих элементов в контактное взаимодействие с листом для образования первой линии реза; и ввод другого режущего элемента в контактное взаимодействие с листом для образования второй линии реза, при этом первая и вторая линии пересекаются в первом случае на первом конце полосы и пересекаются во втором случае на втором конце полосы, причем первая и вторая линии реза проходят между первым и вторым концами полосы на определенном расстоянии друг от друга.

Определенные варианты осуществления настоящего изобретения включают в себя способ образования полосы из листа материала, при этом способ имеет операции, которые включают перемещение листа материала вдоль траектории перемещения через механическую систему. Другие операции включают вырезание первой полосы из листа одним или несколькими из множества режущих элементов, при этом данная операция происходит во время операции перемещения и дополнительно включает в себя: установку пары режущих элементов в заданном положении относительно листа, при этом каждый из режущих элементов расположен на определенном расстоянии от другого вдоль длины листа; ввод одного из режущих элементов в контактное взаимодействие с листом для образования первой линии реза; и ввод другого режущего элемента в контактное взаимодействие с листом для образования второй линии реза, при этом первая и вторая линии пересекаются в первом случае на первом конце полосы и пересекаются во втором случае на втором конце полосы, причем первая и вторая линии реза проходят между первым и вторым концами полосы на определенном расстоянии друг от друга.

Определенные варианты осуществления настоящего изобретения включают в себя механическую систему для образования многослойного компонента шины на поверхности для сборки, включающую в себя формирователь листа, при этом формирователь образует лист из вводимого материала. Система также включает в себя режущий узел, при этом режущий узел включает в себя множество режущих элементов для вырезания одной или нескольких полос из листа. Система дополнительно включает в себя узел для наложения, предназначенный для наложения полос на поверхность для сборки для образования многослойного компонента шины, и узел для восстановления листов, при этом узел для восстановления обеспечивает перемещение листа из режущего узла к формирователю для повторного использования в качестве вводимого материала посредством формирователя.

Вышеприведенные и другие задачи, признаки и преимущества изобретения станут очевидными из нижеследующих, более подробных описаний определенных вариантов осуществления изобретения, проиллюстрированных на прилагаемых чертежах, при этом аналогичные ссылочные позиции обозначают аналогичные элементы по изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - вид сбоку системы для образования многослойного компонента шины в соответствии с одним вариантом осуществления изобретения;

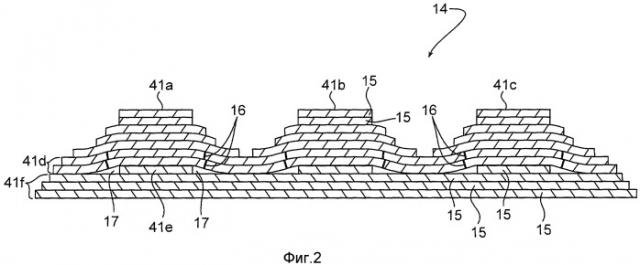

Фиг.2 - сечение многослойной ленты, образованной в соответствии с одним вариантом осуществления изобретения;

Фиг.3 - вид в перспективе режущего узла системы, показанной на фиг.1, в соответствии с одним вариантом осуществления изобретения;

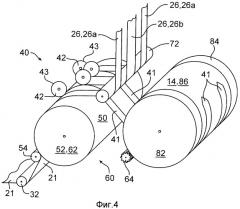

Фиг.4 - вид в перспективе режущего узла и узла для наложения в системе, показанной на фиг.1, в соответствии с одним вариантом осуществления изобретения;

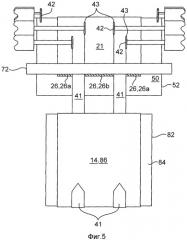

Фиг.5 - вид сверху режущего узла и узла для наложения в системе, показанной на фиг.1, при этом указанные узлы показаны в процессе образования полос из листа и наложения листов на поверхность для сборки для образования ленты, в соответствии с одним вариантом осуществления изобретения;

Фиг.6 - вид сверху листа, показывающий линии реза, образованные в листе, из которого полосы были образованы и извлечены в соответствии с одним вариантом осуществления изобретения;

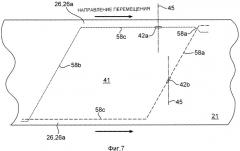

Фиг.7 - вид сверху листа, показывающий независимые траектории перемещения каждого режущего элемента для вырезания приведенной в качестве примера полосы из листа, в соответствии с одним вариантом осуществления изобретения;

Фиг.8 - вид сверху листа, показывающий независимые траектории перемещения каждого режущего элемента для вырезания приведенной в качестве примера полосы из листа, в соответствии с одним вариантом осуществления изобретения;

Фиг.9а - вид сбоку системы для образования, показанной на фиг.1, который показывает барабан для вырезания/наложения в положении переноса полосы после перемещения по направлению к сборочному барабану в соответствии с одним вариантом осуществления изобретения;

Фиг.9b - вид сбоку системы для образования, показанной на фиг.9а, который показывает полосу, присоединенную к сборочному барабану после исходного перемещения между барабаном для вырезания/наложения и сборочным барабаном, в соответствии с одним вариантом осуществления изобретения;

Фиг.9с - вид сбоку системы для образования, показанной на фиг.9b, который показывает барабан для вырезания/наложения, отводимый от положения переноса полосы в положение покоя, в соответствии с одним вариантом осуществления изобретения;

Фиг.9d - вид сбоку системы для образования, показанной на фиг.9с, который показывает прижимной ролик, отводимый при увеличении многослойной ленты, в соответствии с одним вариантом осуществления изобретения;

Фиг.10 - вид сбоку альтернативной системы для образования многослойного компонента шины в соответствии с одним вариантом осуществления изобретения; и

Фиг.11 - вид в перспективе программируемого контроллера, предназначенного для использования вместе с системой для образования многослойного компонента шины, в соответствии с одним вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В определенных вариантах осуществления настоящего изобретения представлены способы и устройство для образования многослойного компонента шины, предназначенного для использования на каркасе шины.

Определенные варианты осуществления настоящего изобретения включают в себя способы образования многослойного компонента шины. Многослойный компонент шины может представлять собой, например, протектор, подпротектор или прокладочную резину и может быть образован посредством намотки одной или нескольких полос вокруг поверхности для сборки для образования многослойной ленты (то есть кольца). Полосы могут быть размещены в боковом направлении по всей ширине ленты (то есть компонента шины) и могут быть наложены друг на друга или наложены слоями в радиальном направлении для образования множества слоев. Лента может быть выполнена профилированной посредством намотки одной или нескольких полос в определенных местах вдоль ширины ленты, при этом каждая полоса имеет ширину, которая меньше ширины ленты. Определенные варианты реализации подобных способов могут включать в себя операцию ввода вводимого материала в формирователь листа. Другие операции могут включать образование листа из вводимого материала посредством формирователя листа. Вводимый материал, например такой как эластомерный материал, вводят в формирователь листа для образования листа из вводимого материала. Формирователь обрабатывает вводимый материал для образования листа, имеющего некоторую ширину и некоторую толщину. Вводимый материал может включать новый материал, а также ранее образованный лист, который был извлечен и возвращен в формирователь. Формирователь листа может содержать любые известные средства образования листа материала, например такие как экструдер или каландр. Экструдер обычно обеспечивает прием вводимого материала и последующий нагрев и проталкивание его через головку для образования листа, при этом головка имеет заданные размер и форму, соответствующие поперечному сечению листа. Лист также может быть образован с заданными размером и формой посредством перемещения через один или несколько каландров. Формирователь также может включать в себя как экструдер, так и каландр для образования листа при их взаимодействии.

Способы могут дополнительно включать операцию механического перемещения листа по замкнутой траектории, при этом траектория проходит от формирователя листа и возвращается к формирователю листа, для использования листа в качестве вводимого материала. В других вариантах осуществления способы включают операцию перемещения листа материала вдоль траектории перемещения через механическую систему. Как только лист будет образован формирователем, лист перемещается в продольном направлении вдоль непрерывной траектории через режущий узел, в котором одна или несколько полос могут быть образованы и извлечены из листа. После перемещения через режущий узел лист, который может быть разрезан или не разрезан посредством режущего узла, возвращается в формирователь для повторного использования в качестве вводимого материала для непрерывного образования листа. Соответственно возврат листа в формирователь «завершает» непрерывную замкнутую траекторию. За счет выполнения замкнутой траектории неиспользованный лист повторно используется для непрерывного образования листа или нового листа. Кроме того, замкнутая траектория обеспечивает образование автоматической системы образования полос, в которой различные полосы могут быть образованы непрерывно и последовательно. Кроме того, непрерывная замкнутая траектория обеспечивает возможность начала, останова и возобновления перемещения листа во время процесса образования компонента шины.

Способы могут дополнительно включать операцию выполнения механической системы, при этом система включает в себя множество режущих элементов. Способ также может включать операцию вырезания одной или нескольких полос материала из листа. В других вариантах осуществления способы могут включать операции вырезания первой полосы из листа одним или несколькими из множества режущих элементов, при этом данная операция происходит во время операции перемещения, и вырезания второй полосы из листа после операции вырезания первой полосы, при этом данная операция происходит во время операции перемещения. После образования листа лист перемещается, как описано выше, и подвергается резанию для образования одной или нескольких полос, каждая из которых может быть использована для сборки и образования многослойного компонента шины. Вырезание из листа происходит после образования листа и перед повторным направлением листа обратно в формирователь для восстановления непрерывного листа. Полосы могут быть образованы посредством множества режущих элементов, каждый из которых может содержать, например, дисковые ножи (то есть диски или тому подобное, которые вращаются вдоль поверхности, которая подвергается резанию) и/или стационарные ножи (то есть любой невращающийся нож). Множество режущих элементов могут образовывать часть механического узла, подобного предложенному выше. Каждый из режущих элементов может работать для прорезания линии в листе.

В одном варианте осуществления операция вырезания может включать операции прорезания одной или нескольких проходящих в боковом направлении линий реза в листе материала одним или несколькими из множества режущих элементов для образования переднего края полосы, прорезания одной или нескольких боковых линий реза, проходящих от переднего края, для образования ширины полосы и прорезания одной или нескольких линий реза, проходящих в боковом направлении от боковых линий, для образования заднего края полосы. Режущие элементы могут прорезать линию в непрерывном листе, при этом линия образует внешнюю границу вокруг полосы для обеспечения возможности извлечения и удаления полосы из листа. За счет вырезания начала и конца полосы и части между началом и концом лист может оставаться непрерывным и перемещаться по замкнутой траектории. Вырезание может быть выполнено на барабане для вырезания, на котором перемещается лист. В других вариантах осуществления операция вырезания может включать операции установки пары режущих элементов в заданном положении относительно листа, при этом каждый из режущих элементов расположен на определенном расстоянии от другого вдоль длины листа, ввода одного из режущих элементов в контактное взаимодействие с листом для образования первой линии реза и ввода другого режущего элемента в контактное взаимодействие с листом для образования второй линии реза, при этом первая и вторая линии пересекаются в первом случае на первом конце полосы и пересекаются во втором случае на втором конце полосы, причем первая и вторая линии реза проходят между первым и вторым концами полосы на определенном расстоянии друг от друга. Два режущих элемента могут работать во взаимодействии для образования полосы из листа, что может происходить вдоль промежуточной части между сторонами листа. Для достижения этого линии реза, образованные каждым режущим элементом, пересекаются в разных случаях для образования переднего и заднего края (то есть начала и конца полосы).

В определенных вариантах осуществления операция вырезания может включать перемещение, по меньшей мере, одного из режущих элементов в любом направлении под углом к направлению перемещения листа. В определенных вариантах осуществления операция вырезания может включать обеспечение наличия режущей кромки, по меньшей мере, одного из одного или нескольких режущих элементов, которая расположена под углом относительно направления перемещения листа во время операции вырезания. Когда режущий элемент прорезает линию вдоль листа, лист перемещается в направлении перемещения. Следовательно, продольный или направленный по длине разрез может быть выполнен посредством простого поджима и удерживания режущего элемента у движущегося листа. Другими словами, разрез может быть выполнен в направлении перемещения листа посредством удерживания режущего элемента в стационарном положении с его режущей кромкой, входящей в контактное взаимодействие с движущимся листом. Однако если желателен разрез в боковом направлении, то есть разрез под любым углом относительно направления перемещения листа, режущий элемент перемещается в желательном любом боковом направлении (то есть в любом направлении под углом, отличным от 0 и 180 градусов, относительно направления перемещения листа). Кроме того, режущий элемент может поворачиваться для размещения его режущей кромки под углом относительно направления перемещения листа для того, чтобы лучше образовать расположенный под углом разрез вдоль листа. Режущие элементы также выполнены с возможностью вырезания полос, имеющих разную и/или изменяющуюся ширину. Множество режущих элементов также может быть выполнено с возможностью вырезания множества полос одновременно из листа в разных местах вдоль ширины листа.

В конце концов полосы удаляют из листа. Следует понимать, что для облегчения отделения любой(-ых) полосы (полос) от листа минимальное количество материала остается в листе для противодействия любым силам, возникающим во время извлечения полос из листа. В противном случае лист может разорваться или порваться во время извлечения полос и подвергнуть риску непрерывность листа. В одном варианте осуществления материал остается вдоль каждой из боковых сторон листа после образования полосы, или, другими словами, полосы образуются между сторонами листа, чтобы заданное количество материала осталось вдоль каждой стороны листа. Кроме того, одна или несколько сторон листа могут быть вырезаны из листа для образования части полосы, и одна или несколько промежуточных частей листа могут остаться вместе с одной или несколькими сторонами листа или без одной или нескольких сторон листа.

Способы могут дополнительно включать в себя операцию механического наложения одной или нескольких полос на поверхность для сборки во время операции образования. В других вариантах осуществления способы могут включать в себя операции механического наложения первой полосы на поверхность для сборки, при этом данная операция происходит во время операции перемещения, и механического наложения второй полосы на поверхность для сборки, при этом данная операция происходит во время операции перемещения. После исходного вырезания полосы начало или передний край полосы перемещается к поверхности для сборки, на которую полоса будет автоматически перенесена и намотана для образования многослойного компонента шины (то есть ленты). В одном варианте осуществления поверхность для сборки взаимодействует со сборочным барабаном, при этом указанная поверхность может представлять собой наружную поверхность сборочного барабана, а также поверхность любого каркаса шины (который может содержать, например, брекерный пояс шины), полосы или компонента шины (то есть ленты), расположенного на сборочном барабане. В определенных вариантах осуществления может быть желательно усилить адгезию между каждой полосой и барабаном для наложения для удерживания каждой полосы на барабане для наложения, пока оставшийся лист снимают с барабана для наложения для возврата его в формирователь. Соответственно барабан для наложения может быть выполнен с возможностью регулирования его температуры (то есть выполнен с возможностью его нагрева и/или охлаждения), и его поверхность может представлять собой гладкую или текстурированную поверхность, чтобы способствовать заданной адгезии. Как только полоса отделяется от листа, полоса направляется к поверхности для сборки. В определенных вариантах осуществления механическое наложение полосы включает в себя размещение каждой полосы в контакте под давлением с поверхностью для сборки посредством перемещения, по меньшей мере, одного элемента из поверхности для сборки и барабана для наложения по направлению к другому. Для обеспечения контакта под давлением в определенных вариантах осуществления барабан для наложения перемещается по направлению к поверхности для сборки. Тем не менее, барабан для наложения может обеспечить временное размещение полосы в контакте под давлением, и, следовательно, в определенных вариантах осуществления барабан для наложения отводится в положение покоя после размещения каждой из полос в контакте под давлением с поверхностью для сборки. Каждая из операций вырезания и наложения может быть выполнена механически и может быть повторена для последующего наложения одной или нескольких полос на компонент шины.

В том случае когда непрерывный лист перемещается по замкнутой траектории, может варьироваться скорость образования и перемещения листа. За счет уменьшения скорости или прекращения перемещения листа, когда не осуществляется образование или наложение каких-либо полос, количество материала листа, которое возвращается и подвергается переработке, уменьшается, что может обеспечить повышение долговечности материала листа. Соответственно способы могут также включать в себя операции перемещения листа с первой скоростью во время операции механического наложения одной или нескольких полос и перемещения листа со второй скоростью при выполнении операций, отличных от операций наложения и образования одной или нескольких полос, при этом вторая скорость меньше первой скорости. В одном варианте осуществления первая скорость может составлять, по меньшей мере, 80 метров в минуту. В определенных вариантах осуществления вторая скорость составляет 2 метра в минуту или менее. Определенные варианты осуществления предусматривают использование второй скорости, составляющей 0 метров в минуту. Продолжительность временной паузы в формировании и перемещении листа может быть ограничена по времени в зависимости от определенного состава и типа используемого формирователя. Например, если для образования листа используется экструдер, может быть допустимым определенный период простоя или бездеятельности до того, как вводимый материал, содержащийся внутри экструдера, достигнет критической температуры, выше которой состав и его свойства начинают ухудшаться или изменяться. Следовательно, до достижения любой критической температуры или материал должен быть экструдирован, или температура экструдера должна быть снижена для избежания какого-либо ухудшения свойств вводимого материала. Кроме того, первая скорость может быть выбрана для образования компонента шины (то есть ленты) в течение заданного промежутка времени, например в течение процесса сборки шины, в котором одна или несколько технологических операций выполняются на одной или нескольких станциях в течение одного и того же промежутка времени.

Также может возникнуть ситуация, в которой в том случае когда компонент шины будет полностью изготовлен, может иметь место задержка, пока законченный компонент удаляют и другой сборочный барабан или тому подобное возвращают для сборки следующего компонента шины. Соответственно способы могут также включать в себя операции завершения операции образования одной или нескольких полос после образования компонента шины в то время, когда лист продолжает перемещаться по замкнутой траектории на операции перемещения, и возобновления операции образования одной или нескольких полос для образования следующего компонента шины. Аналогичным образом способы могут включать в себя операции завершения операций образования одной или нескольких полос и перемещения листа по замкнутой траектории после изготовления компонента шины и возобновления операций перемещения листа по замкнутой траектории и образования одной или нескольких полос для образования следующего компонента шины.

Способы могут дополнительно включать в себя операцию механического изменения направления листа для его повторного использования в качестве вводимого материала. Операции также могут включать возврат листа в формирователь в качестве вводимого материала. Как упомянуто выше, как только полосы будут вырезаны и извлечены из листа, направление оставшегося листа может быть изменено для его повторного использования в качестве вводимого материала при образовании следующего листа формирователем. За счет возврата для преобразования (то есть переработки) в следующий неразрезанный или имеющий полную ширину лист обеспечивается замыкание замкнутой траектории. Во время его возврата, но перед повторным введением и переработкой возвращаемый лист может быть подвергнут обработке. Обработка может включать в себя изменение размеров и/или изменение формы возвращаемого листа, что может предусматривать нагрев или охлаждение возвращаемого листа перед повторным введением. В одном варианте осуществления возвращаемый лист охлаждают перед введением его в формирователь с экструдером с тем, чтобы возвращаемый лист не прилипал к внутренней стороне экструдера. При обработке также может быть предусмотрено регулирование скорости, с которой возвращаемый лист повторно вводится для преобразования листа. Это может быть желательно, поскольку различные количества материала листа могут быть возвращены, так как процесс образования и наложения может выполняться с различными скоростями и может включать в себя извлечение полос с разным количеством материала и разными размерами из листа.

Способы, описанные здесь, используются для образования ленты, образующей многослойный компонент шины. Приведенные в качестве примера варианты осуществления машины для образования многослойного компонента шины, предназначенной для использования при реализации подобных способов на практике, описаны далее более подробно.

Система 10, предназначенная для образования многослойного компонента 14 шины в соответствии со способами, описанными здесь, показана в целом на фиг.1. Система 10 в основном работает для образования многослойного компонента 14 шины посредством намотки полос 41 вокруг поверхности для сборки. Поскольку компонент 14 шины представляет собой наматываемое изделие, он обычно образует ленту (то есть кольцо). Компонент 14 также назван здесь лентой. Кроме того, система 10 обеспечивает образование листа 21, из которого образуются полосы 41, и в определенных вариантах осуществления лист 21 остается непрерывным при его перемещении вдоль замкнутой траектории к формирователю 20 листа и из формирователя 20 листа. Соответственно система 10 обеспечивает автоматический возврат любого неиспользованного материала листа для его повторного использования формирователем 20. Система 10 в основном обеспечивает образование эластомерных компонентов 14 шин, например таких как протектор, подпротектор и прокладочная резина. В варианте осуществления, показанном на фиг.2, многослойная лента 14 представляет собой профилированный протекторный браслет шины.

Показанная лента 14 содержит множество слоев 15, которые могут быть образованы из одной или нескольких полос 41, намотанных вокруг поверхности для сборки, которая в одном варианте осуществления представляет собой поверхность, взаимодействующую со сборочным барабаном 82. Каждая лента 14 и, следовательно, одна или несколько полос 41 могут быть образованы из одного или нескольких эластомерных материалов или соединений. В одном примере, подобном показанному на фиг.2, полосы 41а, 41b, 41с и 41d образованы из первого материала, в то время как полосы 41е и 41f образованы из второго материала. Каждая лента 14 также может содержать различные многослойные и/или профилированные конструктивные элементы. В варианте осуществления, показанном на фиг.2, полосы 41а, 41b и 41с намотаны вокруг поверхности для сборки для образования профилированных частей ленты 14. Прорези 16 могут быть образованы в полосе 41 или ее части для обеспечения наличия средства для выпуска воздуха, который может оказаться захваченным между слоями 15, как показано на фиг.2, когда полосу 41d накладывают поверх полосы 41е, в результате чего образуется карман с захваченным воздухом 17 между полосами 41f и 41d. В одном варианте осуществления прорези 16 могут быть образованы режущим элементом 42 режущего узла 40 или любым другим режущим средством, известным среднему специалисту в данной области техники. Прорези 16 могут быть прорезаны в определенном месте сбоку, и место может сохраняться (то есть оставаться постоянным) на длине прорези 16. Место сбоку также может варьироваться (то есть «смещаться» в боковом направлении) на длине прорези 16, в результате чего в определенном варианте осуществления может быть образована спиралевидная прорезь 16, когда полоса 41 будет намотана для образования ленты 14.

В одном варианте осуществления система 10 содержит формирователь 20 листа, режущий узел 40, узел 60 для наложения полос, узел 70 для восстановления и программируемый контроллер 90. Система 10 также может включать в себя роликовый узел 30 для направления листа 21 из формирователя 20 к режущему узлу 40.

Формирователь 20 листа обычно преобразует вводимый материал 12 в лист 21, который в конце концов разрезается на полосы 41 режущим узлом 40. При продолжении рассмотрения фиг.1 можно отметить, что вводимый материал 12 поступает через впускной элемент 22 и может содержать новый материал 12а и/или ранее использованный материал 12b, подаваемый узлом 70 для восстановления. После приема вводимого материала 12 формирователь 20 преобразует вводимый материал с помощью любых известных средств в лист 21, при этом лист 21 образуется с любой желательной шириной и толщиной. Лист 21 вытесняется из формирователя 20 посредством выпускного элемента 24. В одном варианте осуществления, как показано на фиг.1, формирователь 20 содержит экструдер. Экструдеры в большинстве случаев обеспечивают выдавливание вводимого материала 12 через мундштук или головку, например, посредством шнека. В системе 10 может быть использован любой экструдер, известный среднему специалисту в данной области техники. Формирователь 20 также может содержать каландр вместо экструдера, который может содержать два вала, расположенных в непосредственной близости друг к другу для образования зазора или зоны контакта, через которую вводимый материал 12 проходит для образования листа 21. Получающийся в результате лист 21 имеет ширину, связанную с шириной зазора между каландровыми валами. Несмотря на то, что экструдер и каландр выполнены с возможностью функционирования при одинаково высоких скоростях, каландр не может ускоряться так же быстро для достижения заданной скорости, поскольку ускорение валов каландра при их инерции вращения может потребовать больше усилий и времени. Это может повлиять на продолжительность запуска системы 10, а также на реагирование системы 10 для повторного запуска после временной задержки. Однако экструдер, как правило, обеспечивает подвод значительно большего количества тепла к вводимому материалу, чем каландр, во время обработки, что отрицательно влияет на пригорание и другие свойства и, следовательно, на долговечность материала, используемого в системе 10, при переработке. Экструдер также может выполнять больший объем работы на вводимом материале, что, по меньшей мере, вызывает уменьшение текучести материала в течение времени его использования в системе, что также вызывает снижение долговечности подобного материала.

В другом варианте осуществления, как показано на фиг.10, предусмотрен формирователь 120, который содержит систему 122 каландров. Как упомянуто выше, каландр может быть желательным, поскольку он обычно не вызывает ухудшения вводимого материала 12 так же быстро, как экструдер. В показанном варианте осуществления экструдер 124 выполнен с возможностью периодического выпуска вводимого материала 12с с ограниченной целью подачи вводимого материала 12с в систему 122 каландров так, как необходимо для пополнения вводимого материала 12b для образования листа 21. Материал 12с транспортируется вдоль транспортирующего узла 28 в систему 122 каландров, в которой материал 12с становится вводимым материалом для системы 122 каландров. Транспортирующий узел 28 может содержать конвейер или любое другое известное средство перемещения материала 12, какое может быть рассмотрено ниже в связи с транспортирующим узлом 74. Экструдер 124 может быть заменен каландром или в другом варианте осуществления может быть предусмотрено отсутствие обоих данных устройств, и вместо этого вводимый материал 12а будет непосредственно подаваться в систему 122 каландров.

Формирователь 120 или система 122 каландров включает в себя, по меньшей мере, два каландровых вала 122а, 122b, через которые проходит вводимый материал 12b, 12с для образования листа 21. Каландровые валы 122а, 122b расположены рядом друг с другом с образованием зазора между ними, который назван зазором между валами (также рассмотрен выше). Размер зазора определяет толщину листа 21. Следовательно, зазор или расстояние между валами 122а, 122b можно варьировать для регулирования толщины листа 21. После выхода листа 21 из зоны валов 122а, 122b, лист 21 может проходить через одну или несколько дополнительных пар каландровых валов, например, такие как пары 122b, 122с и 122с, 122d, как показано на фиг.10. Когда лист 21 проходит через данные дополнительные пары валов, размеры (толщина и ширина) листа 21 могут быть дополнительно изменены для получения заданного листа 21. Если дополнительная обработка нежелательна, зазо