Способ эффективного перемешивания при получении термопластичной эластомерной композиции

Иллюстрации

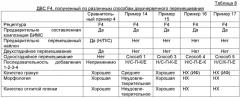

Показать всеИзобретение относится к способам получения термопластичных эластомерных композиций, используемых в покрышках и других резинотехнических изделиях, в частности, во внутренних герметизирующих слоях покрышек и непроницаемых пленках или слоях. Термопластичную эластомерную композицию получают динамической вулканизацией в высокосдвиговом смесителе при повышенной температуре. Композиция включает диспергированные частицы первого галогенированного эластомера, содержащего изобутилен, и диспергированные частицы второго эластомера, имеющего функциональную группу, способную вступать в реакцию с полиамидом и прививаться на него. При этом частицы первого и второго эластомеров диспергированы в непрерывной термопластичной полиамидной матрице. Способ включает диспергирование отвердителя в галогенированном эластомере и получение предварительно составленной, предпочтительно гранулированной композиции. Затем вводят в смеситель полиамидную смолу и необязательные светостабилизаторы. Оказывают сдвиговое воздействие и проводят нагревание для плавления полиамида и получения смеси. Затем вводят пластификатор полиамида для уменьшения вязкости полиамидной смеси. После этого вводят гранулы предварительно составленной композиции эластомера в смеситель и проводят нагревание и сдвиговое воздействие. Проводят введение второго эластомера и продолжают нагревать и оказывать сдвиговое воздействие для диспергирования второго эластомера. После завершения динамической вулканизации проводят выпуск термопластичной эластомерной композиции из смесителя. Изобретение позволяет получать улучшенные характеристики непроницаемости для газов и текучих сред, а также прочности и долговечности. 2 н. и 18 з.п. ф-лы, 9 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к термопластичным эластомерным композициям, в частности, подходящим для использования в областях применения покрышек и других резинотехнических изделий, и, в частности, к способам получения таких композиций.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В документе ЕР 722850 В1 описывается низкопроницаемая термопластичная эластомерная композиция, которая обладает превосходными свойствами в качестве газонепроницаемого слоя в пневматических покрышках. Данная термопластичная эластомерная композиция включает низкопроницаемую термопластичную матрицу, такую как полиамид или смесь полиамидов, в которой диспергирован низкопроницаемый каучук, такой как бромированный сополимер изобутилен-пара-метилстирол, обычно обозначаемый как БИМС. В документах ЕР 857761 А1 и ЕР 969039 А1 было указано то, что соотношение вязкостей термопластичной матрицы и дисперсной фазы каучука зависит как от соотношения объемных долей, так и, независимо, должно быть близким к величине единицы для получения высокой концентрации диспергированных в термопластичной фазе частиц вулканизованного каучука, характеризующихся небольшим размером частиц. Кроме того, в документе ЕР 969039 А1 описывается пригодность диспергированного в матрице термопластичной смолы каучука, имеющего небольшой размер частиц, для достижения приемлемой долговечности, получающейся в результате композиции, в частности, в случае намерения использовать такие композиции в качестве внутренних герметизирующих слоев пневматических покрышек. Дополнительные усовершенствования технологии получения термопластичных эластомерных композиций, подходящих для использования в промышленных областях применения, описываются данными изобретателями в настоящем документе и другими в опубликованных заявках США 2006/0223941 и 2007/0060684 посредством ссылки включенных в настоящий документ.

Композиции, демонстрирующие характеристики низкой газопроницаемости (то есть функционирующие в качестве газонепроницаемого слоя), образованные из смесей на основе системы термопластичная смола/термопластичная смола, таких как в случае смолы полиэтилена высокой плотности и найлона 6 или найлона 66 (ПЭВП/ПА6/ПА66), полиэтилентерефталата и ароматического найлона (ПЭТФ/MXD6), полиэтилентерефталата и сополимера виниловый спирт-этилен (ПЭТФ/EVOH), где в результате формования одну термопластичную смолу наслаивают поверх другого слоя, получая несколько слоев, и способы их получения описываются, например, в публикации I. Hata, Kobunshi (Polymers), 40 (4), 244 (1991). Кроме того, область применения, связанная с использованием такой композиции в качестве внутреннего герметизирующего слоя покрышки, описывается в японской патентной заявке №7-55929 (то есть JP-A-7-55929). Однако, поскольку данные материалы представляют собой смеси термопластичная смола/термопластичная смола, у них при наличии превосходных характеристик газонепроницаемости отмечается недостаток гибкости, и поэтому такие пленки подвержены разрушению в случае их использования в покрышке транспортного средства, которая подвергается воздействию значительных напряжения и изгиба.

Кроме того, существуют также примеры использования термопластичного эластомера, образованного из каучука и термопластичной смолы, в качестве внутреннего герметизирующего слоя или в покрышке; смотрите японскую патентную заявку №8-183683 (то есть JP-A-8-183683), но в общем случае гибкий материал, относящийся к типу, описанному в данном документе и характеризующийся превосходной долговечностью, демонстрирует низкую теплостойкость. В случае термопластичного эластомера, использующего в качестве матрицы термопластичную смолу, имеющую температуру плавления, меньшую, чем температура вулканизации покрышки, при стравливания давления в диафрагме вулканизации покрышки в конце цикла вулканизации покрышки внутренняя поверхность покрышки подвержена появлению дефектов внешнего вида вследствие прилипания термопластичной смолы к вулканизационной диафрагме или трения термопластичной смолы об нее.

О регулировании различия вязкостей между каучуком и смолой во время перемешивания в целях уменьшения размера частиц диспергированного каучука сообщили в публикации S. Wu, Polym. Eng. Sci., 27 (5), 1987. Автор Wu сообщил о том, что размер частиц диспергированного каучука уменьшался в случае приближения соотношения вязкостей расплава каучук/смола к 1, то есть в случае равенства их вязкостей друг другу. Однако как сообщается в документе ЕР 969039 А1, при попытке получения термопластичной эластомерной композиции, характеризующейся достаточными гибкостью, прочностью и относительным удлинением, а также превосходной долговечностью, в результате увеличения уровня содержания каучука и выдерживания соотношения вязкостей расплава каучук/смола равным 1, каучук становится непрерывной матрицей, и такие композиции, содержащие вулканизованный каучук, больше уже не демонстрируют наличие термопластичности.

Как предполагается в японских патентных заявках №8-193545, 9-175150 и 10-235386 (то есть JP-A-8-193545, JP-A-9-175150 и JP-A-10-235386 соответственно), в случае ламинатной конструкции, от которой требуется демонстрация сопротивления динамической усталости, такой как в случае покрышки или шланга, при использовании предотвращающей проникновение газа термопластичной эластомерной композиции, образованной из каучука/смолы, диспергированной в нем, как известно, получают баланс между гибкостью и способностью предотвращать проникновение газа благодаря использованию смеси гибкого найлона N11 или N12 и найлона N6 или N66 с его превосходной способностью предотвращать проникновение газа. Кроме того, было предложено определять объемную долю и вязкость расплава при использовании следующего уравнения, обозначаемого как альфа:

(ϕd/ϕm)x(ηm/ηd)<1,0,

где объемные доли компонента в виде непрерывной или матричной фазы и компонента в виде дисперсной фазы в термопластичной эластомерной композиции представляют собой ϕm и ϕd соответственно, а вязкости расплава компонентов в виде матричной и дисперсной фаз представляют собой ηm и ηd соответственно, и, кроме того, приближать соотношение вязкостей ηm/ηd к 1 для уменьшения размера домена частиц диспергированного каучука в целях улучшения долговечности. Однако как сообщается в документе ЕР 969039 А1, просто при уменьшении размера частиц каучука долговечность при низких температурах была недостаточной.

Таким образом, ограничения предшествующих подходов к получению улучшенных эксплуатационных характеристик желательных композиций, включающих домен каучука, характеризующийся небольшим размером частиц, диспергированых в термопластичной матрице, где при этом композиция демонстрировала бы улучшенные характеристики непроницаемости для газов или текучих сред и желательные уровни прочности долговечности, подходящие для использования в областях применения покрышек и шлангов, предполагают наличие постоянной потребности в усовершенствованиях, достигаемых в результате использования способов настоящего изобретения.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Долговечную, гибкую, непроницаемую термопластичную эластомерную композицию получают при использовании способа динамической вулканизации, реализуемого в подходящем смесителе, способном оказывать сдвиговое воздействие на полимерные компоненты при повышенной температуре для получения термопластичной эластомерной композиции, при этом упомянутая композиция включает диспергированные частицы, по меньшей мере, одного первого эластомера, включающего галогенированный эластомер, содержащий изобутилен, и диспергированные частицы, по меньшей мере, одного второго эластомера, имеющего, по меньшей мере, одну функциональную группу, способную вступать в реакцию с полиамидом и прививаться на него, причем упомянутые частицы упомянутых, по меньшей мере, одного первого и, по меньшей мере, одного второго эластомеров диспергированы в непрерывной матрице термопластичной найлоновой смолы, содержащей, по меньшей мере, один полиамид, выбираемый из группы, состоящей из найлоновых гомополимеров и найлоновых сополимеров, при этом упомянутый способ включает стадии: (1) диспергирование в упомянутом галогенированном эластомере, по меньшей мере, одного представителя, выбираемого из отвердителя или системы отверждения, подходящих для сшивания упомянутого галогенированного эластомера в целях получения предварительно составленной композиции галогенированного эластомера, при использовании условий сдвигового воздействия, времени перемешивания и температуры, достаточных по существу для однородного диспергирования упомянутых отвердителя или системы отверждения, но недостаточных для стимулирования по существу сшивания упомянутого эластомера, которое предотвратило бы его последующие течение и диспергирование при добавлении к найлону в условиях повышенной температуры и сдвигового воздействия; (2) введение упомянутого, по меньшей мере, одного найлона и необязательно, по меньшей мере, одного термостабилизатора или окислительного стабилизатора или светостабилизаторов найлона или их комбинации в упомянутый смеситель и оказание сдвигового воздействия и проведение нагревания, достаточных для стимулирования плавления найлона и диспергирования упомянутого необязательного стабилизатора в упомянутом найлоне и получения найлоновой смеси; (3) введение, по меньшей мере, одного пластификатора найлона в количестве, достаточном для стимулирования получения по существу соответствия между вязкостью упомянутой найлоновой смеси и вязкостью упомянутой предварительно составленной композиции галогенированного эластомера при температуре и в условиях сдвигового воздействия, имеющихся в упомянутом смесителе; (4) введение упомянутой предварительно составленной композиции галогенированного эластомера в упомянутый смеситель и проведение нагревания и оказание сдвигового воздействия, по величине достаточных для инициирования динамической вулканизации упомянутого галогенированного эластомера; и (5) введение упомянутого второго эластомера и продолжение проведения нагревания и оказания сдвигового воздействия по существу для диспергирования упомянутого второго эластомера и по существу для завершения упомянутой динамической вулканизации упомянутого галогенированного эластомера; и выпуск упомянутой динамически вулканизованной термопластичной эластомерной композиции из упомянутого смесителя.

В одном предпочтительном варианте реализации и в связи с предварительным составлением композиции для удобства проведения контролируемой подачи предварительно составленной композиции смеси предварительно составленную композицию галогенированного эластомера гранулируют, а гранулы охлаждают.

Способ динамической вулканизации предпочтительно реализуют в двухчервячном смесительном экструдере в контролируемых условиях по нагреванию и сдвиговому воздействию при введении в экструдер каждого из эластомеров (эластомера) и других компонентов композиции в позициях по длине червяка экструдера, обеспечивающих для компонентов в найлоновой матрице оптимальные прохождение реакции и диспергирование. Первый эластомер или каучук предпочтительно вводят после пластифицирования найлонового компонента (компонентов) и до введения второго эластомера или каучука. Способ эффективно обеспечивает получение динамически вулканизованной композиции, обладающей предпочтительной морфологией, включающей стабильные небольшие частицы вулканизованного эластомера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительные области применения настоящего изобретения относятся к термопластичным эластомерным композициям для внутреннего герметизирующего слоя покрышки и непроницаемых пленок, говоря более конкретно, к термопластичным эластомерным композициям, демонстрирующим превосходную долговечность и непроницаемость для текучих сред, таких как воздух, а также жидкости. Предпочтительные признаки композиции относятся к улучшенному или доведенному до максимума уровню содержания диспергированных галогенированных, предпочтительно бромированных, изобутиленовых эластомеров в форме вулканизованных частиц, диспергированных в непрерывной полиамидной термопластичной матрице. В дополнение к этому, в особенности предпочтительные аспекты изобретения относятся к способам эффективного перемешивания, подходящим для использования при получении термопластичной эластомерной композиции, способным обеспечить получение домена каучука, включающего частицы небольшого размера, в то время как такие домены являются также и высокорастяжимыми и эластичными. Кроме того, изобретение включает способы получения пневматических покрышек и шлангов при использовании вышеупомянутых композиций. Предпочтительный эластомер характеризуется низкой проницаемостью и предпочтительно представляет собой полимер, такой как галогенированные эластомеры, содержащие изобутилен, и в особенности предпочтительными являются бромированные эластомеры, в особенности бромированные сополимеры пара-метилстирол-изобутилен; в особенности предпочтительными являются бромбутильные эластомеры, характеризующиеся высоким уровнем содержания структуры, проиллюстрированной в настоящем документе далее; а также предпочтительными являются коммерческие бромбутильные эластомеры или их смеси, содержащие один или несколько вышеупомянутых бромированных эластомеров совместно с одним другим или с другими полимерами.

В соответствии с использованием в настоящем документе новая схема нумерации для групп Периодической таблицы представляет собой то, что было описано в публикации Chemical and Engineering News, 63 (5), 27 (1985). Все молекулярные массы являются среднемассовыми, если только не будет указано другого.

По всему описанию изобретения во всей его полноте, включающему формулу изобретения, следующие далее термины должны иметь указанные значения:

Содержать или содержащий: слово «содержать» и вариации данного слова, такие как «содержащий» и «содержит», а также «иметь», «имеющий», «включает», «включать» и «включающий» и их вариации, обозначают то, что названные технологические стадии, компоненты, элементы или материалы, к которым они относятся, являются существенными, но могут быть добавлены и другие стадии, компоненты, элементы или материалы, и все еще будет получаться структура, соответствующая объему формулы изобретения или описания изобретения. При их упоминании в описании изобретения и в формуле изобретения они обозначают то, что изобретением и тем, что заявляется, считается то, что следует далее и возможно более того. Данные термины, в особенности при использовании в формуле изобретения, являются включающими или неограничивающими и не исключают дополнительных, неупомянутых компонентов, элементов или материалов или стадий способов. Для целей австралийского патентного законодательства термин «содержащий» должен рассматриваться как синонимичный термину «включающий».

По существу состоящий из: в настоящем контексте «по существу состоящий из» обозначает исключение любого элемента или комбинации элементов, а также любого количества любого элемента или комбинации элементов, которые бы изменили основные и новые характеристики изобретения. Таким образом, в порядке примера и не в порядке ограничения будет исключена термопластичная эластомерная композиция, полученная при использовании способа, который не включал динамической вулканизации.

По существу: для целей настоящего изобретения, если только не будет определено другого по отношению к конкретным свойству, характеристике или переменной, термин «по существу», используемый для любых критериев, таких как свойство, характеристика или переменная, обозначает соответствие приведенным критериям в такой мере, что специалист в соответствующей области техники признает достижение соответствия получаемой выгоде или желательному значению состояния или свойства.

Термин «полимер» может быть использован для обозначения гомополимеров, сополимеров, интерполимеров, терполимеров и тому подобного. Подобным же образом термин «сополимер» может обозначать полимер, содержащий, по меньшей мере, два мономера, необязательно совместно с другими мономерами.

Если полимер называют содержащим мономер, то тогда в полимере мономер будет присутствовать в заполимеризованной форме мономера или в производной форме мономера. Однако для удобства отсылки в качестве сокращения используют фразу «содержащий (соответствующий) мономер» и тому подобные. Подобным же образом в случае описания компонентов катализатора как содержащих нейтральные стабильные формы компонентов специалист в соответствующей области техники должен хорошо понимать то, что активной формой компонента будет являться форма, которая вступает в реакцию с мономерами с образованием полимеров.

Термин «изоолефин» обозначает любой олефиновый мономер, имеющий два заместителя на одном и том же атоме углерода.

Термин «мультиолефин» обозначает любой мономер, имеющий две и более двойные связи. В предпочтительном варианте реализации мультиолефином является любой мономер, имеющий две сопряженные двойные связи, такой как сопряженный диен, подобный изопрену.

В соответствии с использованием в настоящем документе термин «эластомер» или «эластомеры» обозначает любой полимер или композицию полимеров, согласующиеся с определением из документа ASTM D1566. Данные термины могут быть использованы взаимозаменяющим образом с термином «каучук (каучуки)».

Термин «алкил» обозначает парафиновую углеводородную группу, которая может быть произведена из алкана в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, метильная группа (СН3) или этильная группа (СН3СН2) и тому подобное.

Термин «арил» обозначает углеводородную группу, которая образует кольцевую структуру, характеристичную для ароматических соединений, таких как, например, бензол, нафталин, фенантрен, антрацен и тому подобное, и обычно имеет в своей структуре чередующуюся двойную связь («ненасыщенность»). Таким образом, арильная группа представляет собой группу, произведенную из ароматического соединения в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, фенил или С6Н5.

Термин «замещенный» относится, по меньшей мере, к одной группе водорода, замещенной, по меньшей мере, одним заместителем, выбираемым, например, из галогена (хлора, брома, фтора или иода), амино группы, нитро группы, сульфокси группы (сульфоната или алкилсульфоната), тиола, алкилтиола и гидрокси группы; алкила, прямо- или разветвленноцепного, содержащего от 1 до 20 атомов углерода, который включает метил, этил, пропил, трет-бутил, изопропил, изобутил и тому подобное; алкоксильной группы, прямо- или разветвленноцепной алкоксильной группы, содержащей от 1 до 20 атомов углерода и включающей, например, метокси-, этокси-, пропокси-, изопропокси-, бутокси-, изобутокси-, вторичную бутокси группу, третичную бутокси группу, пентилокси-, изопентилокси-, гексилокси-, гептилокси-, октилокси-, нонилокси- и децилокси-группу; галогеналкила, который обозначает прямо- или разветвленноцепной алкил, содержащий от 1 до 20 атомов углерода, который замещен, по меньшей мере, одним галогеном и включает, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, например, «замещенное стирольное звено» включает пара-метилстирол, пара-этилстирол и тому подобное.

Настоящее изобретение включает, по меньшей мере, один галогенированный каучук, содержащий изобутилен. Обычно в композиции он присутствует совместно с термопластичной смолой, описанной далее в настоящем документе, при массовом соотношении между каучуком и смолой в диапазоне приблизительно от 55/45 до 80/20; предпочтительно от приблизительно 60/40 до приблизительно 75/25; более предпочтительно от приблизительно 65/35 до приблизительно 75/25. Галогенированный каучук определяют как каучук, содержащий, по меньшей мере, приблизительно 0,1% мол. галогена, при этом такой галоген выбирают из группы, состоящей из брома, хлора и иода. Предпочтительные галогенированные каучуки, подходящие для использования в данном изобретении, включают галогенированные гомополимеры или сополимеры на основе изобутилена. Данные полимеры могут быть описаны как статистические сополимеры, образованные из звена, произведенного из С4-С7 изомоноолефина, такого как звено, произведенное из изобутилена, и, по меньшей мере, одного другого полимеризуемого звена. В одном варианте реализации изобретения галогенированным сополимером на основе изобутилена являются каучук, относящийся к типу бутилкаучука, или каучук, относящийся к типу разветвленного бутилкаучука, в особенности бромированные варианты данных эластомеров. (Подходящие ненасыщенные бутилкаучуки, такие как гомополимеры и сополимеры олефинов или изоолефинов, и другие типы эластомеров, подходящих для использования в изобретении, хорошо известны и описываются в публикациях Rubber Technology 209-581 (Maurice Morton ed., Chapman & Hall 1995), The Vanderbilt Rubber Handbook 105-122 (Robert F. Ohm ed., R. T. Vanderbilt Co., Inc. 1990) и Edward Kresge and H. C. Wang in 8 Kirk-Othmer Encyclopedia of Chemical Technology 934-955 (John Wiley & Sons, Inc. 4th ed. 1993).)

Бутилкаучуки обычно получают в результате проведения реакции для смеси мономеров, при этом смесь содержит, по меньшей мере, (1) компонент в виде мономера С4-С12 изоолефина, такой как изобутилен, и (2) компонент в виде мономера мультиолефина. Уровень содержания изоолефина находится в диапазоне от 70 до 99,5% масс. при расчете на массу совокупной смеси мономеров в одном варианте реализации и от 85 до 99,5% масс. в другом варианте реализации. Компонент в виде мультиолефина в смеси мономеров присутствует при уровне содержания в диапазоне от 30 до 0,5% масс. в одном варианте реализации и от 15 до 0,5% масс. в другом варианте реализации. В еще одном другом варианте реализации мультиолефин составляет от 8 до 0,5% масс. от смеси мономеров. Изоолефином предпочтительно является С4-С12 соединение, неограничивающими примерами которого являются соединения, такие как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефином является С4-С14 мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен и другие мономеры, такие как описанные в документах ЕР 0279456 и патентах США №5506316 и 5162425. Подходящими для использования при гомополимеризации или сополимеризации до получения бутилкаучуков также являются и другие полимеризуемые мономеры, такие как стирол и дихлорстирол. Один вариант реализации полимерного бутилкаучука, подходящего для использования в изобретении, получают в результате проведения реакции между изобутиленом в количестве в диапазоне от 95 до 99,5% масс. и изопреном в количестве в диапазоне от 0,5 до 8% масс. или изопреном в количестве в диапазоне от 0,5% масс. до 5,0% масс. в еще одном другом варианте реализации. Бутилкаучуки и способы их получения подробно описываются, например, в патентах США №2356128, 3968076, 4474924, 4068051 и 5532312.

Галогенированный бутилкаучук получают в результате галогенирования продукта в виде бутилкаучука, описанного ранее. Галогенирование может быть проведено по любым способам, и изобретение в настоящем документе не ограничивается способом галогенирования. Способы галогенирования полимеров, таких как полимерные бутилкаучуки, описываются в документах US 2631984, 3099644, 4288575, 4554326, 4632963, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте реализации бутилкаучук галогенируют в разбавителе гексане при температуре в диапазоне от 4 до 60°С при использовании в качестве галогенирующего агента брома (Br2) или хлора (Cl2). Также может быть использован и галогенированный бутилкаучук, подвергнутый последующей переработке, описанный в документе US 4288575. Галогенированный бутилкаучук обычно характеризуется вязкостью по Муни в диапазоне от приблизительно 20 до приблизительно 70 (ML 1+8 при 125°С); например, от приблизительно 25 до приблизительно 55 в другом варианте реализации. Уровень содержания галогена обычно находится в диапазоне приблизительно от 0,1 до 10% масс. при расчете на массу галогенированного бутилкаучука; например, приблизительно от 0,5 до 5% масс.; в альтернативном варианте от приблизительно 0,8 до приблизительно 2,5% масс.; например, от приблизительно 1 до приблизительно 2% масс. Одна в особенности предпочтительная форма галогенированного бутилкаучука характеризуется высоким уровнем содержания следующей далее галогенированной структуры, где Х представляет собой галоген, а в одном в особенности предпочтительном варианте реализации галоген представляет собой бром; в альтернативном варианте галоген представляет собой хлор:

Коммерческим вариантом реализации галогенированного бутилкаучука, подходящего для использования в настоящем изобретении, является Bromobutyl 2222 (ExxonMobil Chemical Company). Его вязкость по Муни обычно находится в диапазоне приблизительно от 27 до 37 (ML 1+8 при 125°С, ASTM 1646, modified), а уровень содержания брома в нем находится в диапазоне приблизительно от 1,8 до 2,2% масс. при расчете на количество Bromobutyl 2222. Кроме того, характеристики отверждения у Bromobutyl 2222 согласно данным производителя представляют собой следующее: MH в диапазоне приблизительно от 28 до 40 дн·м, ML находится в диапазоне приблизительно от 7 до 18 дн·м (ASTM D2084). Еще одним коммерческим вариантом реализации галогенированного бутилкаучука, подходящего для использования в настоящем изобретении, является Bromobutyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни находится в диапазоне приблизительно от 41 до 51 (ML 1+8 при 125°С, ASTM D1646), а уровень содержания брома в нем находится в диапазоне приблизительно от 1,8 до 2,2% масс. Кроме того, его характеристики отверждения согласно описанию производителя представляют собой следующее: MH находится в диапазоне от 34 до 48 дн·м, ML находится в диапазоне от 11 до 21 дн·м (ASTM D2084). Коммерческие изобутиленовые полимеры подробно описываются в публикации R. N. Webb, T. D. Shaffer and A. H. Tsou, «Commercial Isobutylene Polymers», Encyclopedia of Polymer Science and Technology, 2002, John Wiley & Sons, посредством ссылки, включенной в настоящий документ.

Еще одним подходящим вариантом реализации галогенированного бутилкаучука является галогенированный, разветвленный или «звездообразно разветвленный» бутилкаучук. Данные каучуки описываются, например, в документах ЕР 0678529 В1, US 5182333 и 5071913, каждый из которых посредством ссылки включается в настоящий документ. В одном варианте реализации звездообразно разветвленный бутилкаучук («ЗРБ») представляет собой композицию, содержащую бутилкаучук и полидиен или блок-сополимер. Для целей настоящего изобретения способ получения ЗРБ не является ограничением. Полидиены, блок-сополимер или разветвляющие агенты (здесь и далее в настоящем документе «полидиены») обычно являются реакционно-способными по катионному механизму и присутствуют во время полимеризации до получения бутилкаучука или галогенированного бутилкаучука, или для получения ЗРБ они могут быть перемешаны с бутилкаучуком. Разветвляющим агентом или полидиеном может являться любой подходящий разветвляющий агент, и изобретение не ограничивается типом полидиена или разветвляющего агента, использованных для получения ЗРБ.

В одном варианте реализации ЗРБ представляет собой композицию бутилкаучука или галогенированного бутилкаучука, описанных ранее, и сополимера полидиена и частично гидрированного полидиена, выбираемых из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, бутадиен-стирольного каучука, этилена-пропилена-диенового каучука (ЭПДМ), этилена-пропиленового каучука (ЭПМ), стирол-бутадиен-стирольного и стирол-изопрен-стирольного блок-сополимеров. Полидиены могут присутствовать, при расчете на совокупный уровень содержания мономеров, при выражении в % масс., в количестве, обычно большем, чем 0,3% масс.; в альтернативном варианте находящемся в диапазоне от приблизительно 0,3 до приблизительно 3% масс.; или приблизительно от 0,4 до 2,7% масс.

Предпочтительно разветвленный или «звездообразно разветвленный» бутилкаучук, использующийся в настоящем изобретении, является галогенированным. В одном варианте реализации галогенированный звездообразно разветвленный бутилкаучук («ГЗРБ») включает бутилкаучук, либо галогенированный, либо нет, и полидиен или блок-сополимер, либо галогенированные, либо нет. Способ галогенирования подробно описывается в документах US 4074035, 5071913, 5286804, 5182333 и 6228978. Настоящее изобретение не ограничивается способом получения ГЗРБ. Полидиен/блок-сополимер или разветвляющие агенты (здесь и далее в настоящем документе «полидиены») обычно являются реакционно-способными по катионному механизму и присутствуют во время полимеризации для получения бутилкаучука или галогенированного бутилкаучука, или для получения ГЗРБ они могут быть перемешаны с бутилкаучуком или галогенированным бутилкаучуком. Разветвляющим агентом или полидиеном может являться любой подходящий разветвляющий агент, и изобретение не ограничивается типом полидиена, использованного для получения ГЗРБ.

В одном варианте реализации ГЗРБ обычно представляет собой композицию, содержащую галогенированный бутилкаучук, описанный ранее, и сополимер полидиена и частично гидрированного полидиена, выбираемых из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, бутадиен-стирольного каучука, этилена-пропилена-диенового каучука, стирол-бутадиен-стирольного и стирол-изопрен-стирольного блок-сополимеров. Полидиены могут присутствовать, при расчете на совокупный уровень содержания мономеров, при выражении в % масс., в количестве, обычно большем, чем приблизительно 0,3% масс., в альтернативном варианте находящемся в диапазоне приблизительно от 0,3 до 3% масс. или приблизительно от 0,4 до 2,7% масс.

Коммерческим вариантом реализации ГЗРБ, подходящего для использования в настоящем изобретении, является Bromobutyl 6222 (ExxonMobil Chemical Company), характеризующийся вязкостью по Муни (ML 1+8 при 125°С, ASTM D1646) в диапазоне приблизительно от 27 до 37 и уровнем содержания брома в диапазоне приблизительно от 2,2 до 2,6% масс. Кроме того, характеристики отверждения у Bromobutyl 6222 согласно описанию производителя представляют собой следующее: MH находится в диапазоне от 24 до 38 дн·м, ML находится в диапазоне от 6 до 16 дн·м (ASTM D2084).

Предпочтительные сополимеры изоолефин/пара-алкилстирол включают статистические сополимеры, содержащие С4-С7 изоолефин, такой как изобутилен, и галогенметилстирол. Галогенметилстиролом может являться орто-, мета- или пара-алкилзамещенный стирол. В одном варианте реализации галогенметилстиролом является пара-галогенметилстирол, содержащий, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90%, масс. пара-изомера. Группой «галоген» может являться любой галоген, в желательном варианте хлор или бром, наиболее предпочтительно бром. Сополимер также может включать функционализованные интерполимеры, где, по меньшей мере, некоторые из групп алкильных заместителей, присутствующих в звеньях мономера стирола, содержат бензильный галоген или другую функциональную группу, дополнительно описанную далее. Данные интерполимеры в настоящем документе называются «изоолефиновыми сополимерами, содержащими галогенметилстирол» или просто «изоолефиновым сополимером».

Предпочтительные изоолефиновые сополимеры могут содержать мономеры, выбираемые из группы, состоящей из изобутилена или изобутена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена, 1-бутена, 2-бутена, метилвинилового эфира, индена, винилтриметилсилана, гексена и 4-метил-1-пентена. Предпочтительные изоолефиновые сополимеры дополнительно также могут содержать мультиолефины, предпочтительно С4-С14 мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, и другие мономеры, такие как те, что описываются в документах ЕР 279456 и US 5506316 и 5162425. Желательные стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, инден и производные индена и их комбинации.

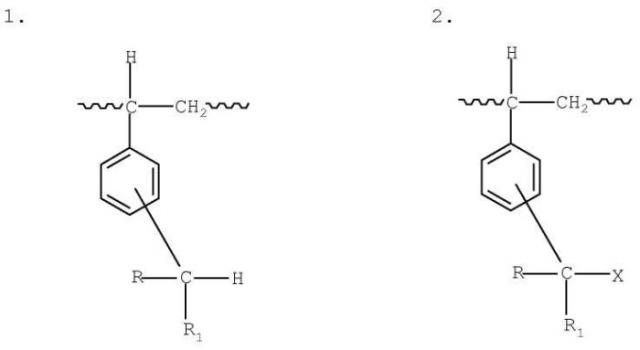

Предпочтительные изоолефиновые сополимеры могут быть охарактеризованы как интерполимеры, содержащие следующие мономерные звенья, случайным образом распределенные по длине полимерной цепи:

где R и R1 независимо представляют собой водород, низший алкил, предпочтительно С1-С7 алкил и первичный или вторичный алкилгалогениды, а Х представляет собой функциональную группу, такую как галоген. Желательными галогенами являются хлор, бром или их комбинации. Предпочтительно каждый из R и R1 представляет собой водород. Группы -CRR1H и -CRR1X могут выступать в роли заместителей в стирольном кольце либо в орто-, либо в мета-, либо в пара-положениях, предпочтительно в пара-положении. Приведенная выше функционализованная структура (2) в одном варианте реализации может составлять вплоть до 60% (моль.) пара-замещенного стирола, присутствующего в структуре интерполимера, а в другом варианте реализации величину в диапазоне от 0,1 до 5% (моль.). В еще одном другом варианте реализации количество функционализованной структуры (2) находится в диапазоне от 0,4 до 1% (моль.). Функциональной группой Х могут являться галоген или некоторая другая функциональная группа, которая может быть введена в результате нуклеофильного замещения бензильного галогена другими группами, такими как группы карбоновых кислот; солей карбоновых кислот; сложных эфиров, амидов и имидов карбоновых кислот; гидрокси; алкоксида; феноксида; тиолята; простого тиоэфира; ксантогената; цианида; цианата; амино и их смесей. Данные функционализованные изомоноолефиновые сополимеры, способ их получения, способы функционализации и отверждения более конкретно описываются в документе US 5162445.

Наиболее подходящими для использования такими сополимерами изобутилена и пара-метилстирола являются те, которые содержат от 0,5 до 20% (моль.) пара-метилстирола, где вплоть до 60% (моль.) групп метильных заместителей, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметилстирол), а также их варианты, функционализованные кислотой или сложным эфиром, где атом галогена был вытеснен функциональностью малеинового ангидрида или акриловой или метакриловой кислоты. Данные интерполимеры называются «галогенированным сополимером изобутилен-пара-метилстирол» или «бромированным сополимером изобутилен-пара-метилстирол» и коммерчески доступны под наименованием EXXPRO™ Elastomers (ExxonMobil Chemical Company, Хьюстон, Техас). Необходимо понимать то, что использование терминов «галогенированный» или «бромированный» не ограничивается способом галогенирования сополимера, но просто описывает сополимер, который содержит звенья, произведенные из изобутилена, звенья, произведенные из пара-метилстирола, и звенья, произведенные из пара-галогенметилстирола.

Данные функционализованные полимеры предпочтительно характеризуются по существу однородным распределением ингредиентов композиции, таким что, по меньшей мере, 95% масс. полимера характеризуются уровнем содержания пара-алкилстирола в пределах 10% от среднего уровня содержания пара-алкилстирола в полимере. Более предпочтительные полимеры также характеризуются узким молекулярно-массовым распределением (Mw/Mn), меньшим чем 5, более предпочтительно меньшим чем 2,5, предпочтительной средневязкостной молекулярной массой в диапазоне о