Каретка суппорта металлорежущего станка

Иллюстрации

Показать всеИзобретение относится к области станкостроения, в частности к кареткам токарных станков. В направляющих скольжения каретки выполнены симметрично и равномерно расположенные по поверхностям скольжения ячейки. Ячейки связаны между собой каналами для подачи смазки в зону трения со станиной. По размеру площади поверхности ячейки равны соответственно площади поверхности лунок регулярного микрорельефа (РМР) для удержания смазки, которые могут быть образованы на направляющих станины упрочняющей электромеханической обработкой. Позиционно ячейки расположены вдоль общих со станиной продольных осей и оппозитно лункам РМР. Ячейки соединены выполненными в каретке каналами для подачи смазки в зону контакта направляющих и находятся во взаимодействии с лунками РМР поверхностей соответствующих направляющих станины. Повышается точность обработки деталей и ее производительность за счет снижения вибрации резца. 2 ил.

Реферат

Изобретение относится к станкостроению и может быть использовано, например, в прецизионных станках токарной группы для повышения их виброустойчивости при высокоточной лезвийной обработке деталей тел вращения.

Известны направляющие для возвратно-поступательного движения рабочих органов [1], сопрягаемая поверхность одной из них выполнена с выемкой в средней части по всей ширине направляющей, перпендикулярно оси перемещения. Такое конструктивное исполнение направляющей каретки незначительно компенсирует выпуклость зеркала направляющей станины, повышая точность перемещения суппорта.

Однако конструкция имеет ряд недостатков:

- разрыв направляющей поверхности скольжения каретки;

- снижение жесткости каретки;

- ухудшение защиты сопрягаемых поверхностей трения;

- ухудшение условий смазки рабочих поверхностей направляющих;

- слабое демпфирование в сопряжении направляющих каретки и станины;

- снижение технологической надежности конструкции в целом.

Известна также конструкция направляющих [2] с масляными карманами на рабочей поверхности, которые соединены каналами с системой подачи смазки. Такая конструкция обеспечивает режим жидкостного трения, имеет повышенные характеристики демпфирования.

Однако такая конструкция сложна в изготовлении, требует дополнительного оснащения станка гидростанцией, вследствие чего технологическая надежность ее недостаточная.

Известна каретка металлорежущего станка [3] (прототип), которая в средней части направляющих поверхностей скольжения имеет участок с уменьшенной площадью, выполненной в виде сотовой поверхности. Данная каретка позволяет незначительно повысить точность обработки.

Недостатком данной каретки является отсутствие подвода чистой смазки в зону с уменьшенной площадью направляющих поверхностей скольжения, что не способствует улучшению демпфирования пары трения.

Технической задачей является повышение точности обработки деталей и повышение производительности за счет снижения вибраций резца, которые ограничивают использование более интенсивных режимов резания.

Технический результат изобретения достигается тем, что ячейки сотовой поверхности направляющих скольжения каретки по размеру площади поверхности равны соответственно площади поверхности лунок регулярного микрорельефа (РМР) под смазку, образованных, например, упрочняющей электромеханической обработкой на направляющих станины, позиционно ячейки расположены вдоль общих со станиной продольных осей и оппозитно лункам РМР, ячейки соединены введенными в каретку каналами для подачи смазки в зону контакта направляющих и находятся во взаимодействии с лунками РМР поверхностей соответствующих направляющих станины, способствуя улучшению динамических характеристик смешанного трения и создавая наибольший эффект демпфирования при работе.

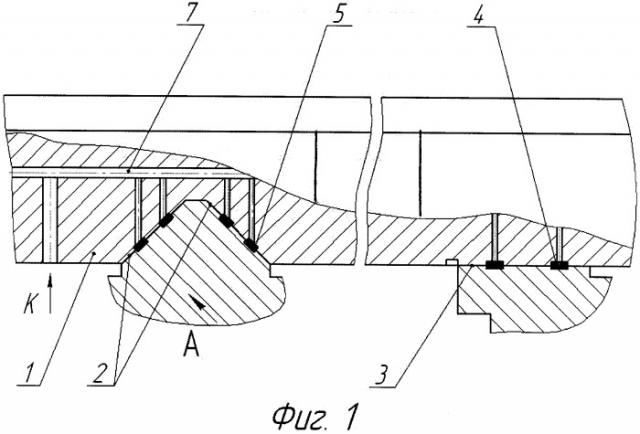

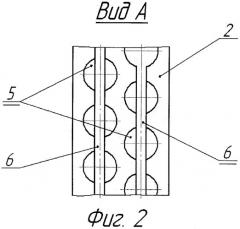

На фиг.1 изображена предлагаемая каретка, фрагмент поперечного разреза; на фиг.2 - участок сотовой поверхности скольжения, вид А на фиг.1.

Каретка 1 с направляющими поверхностями скольжения 2, 3 имеет ячейки 4, 5 на направляющих поверхностях скольжения 2, 3. Ячейки 4, 5 соединены между собой соответствующими каналами 6, 7, по которым осуществляется подвод смазки (по стрелке «К» - показано частично) в зону трения направляющих поверхностей скольжения 2, 3 каретки 1, находящейся во взаимодействии с соответствующими направляющими станины, к лункам для удержания смазки.

При перемещении каретки 1 по станине станка смазка по стрелке «К» подается в зону трения, создавая гидродинамический эффект. В результате обеспечивается стабильное смешанное трение между кареткой и станиной, имеющей профиль упрочненных направляющих скольжения (например, посредством электромеханической обработки) с регулярным микрорельефом поверхности и наличием лунок для удержания смазки. Такое конструктивное исполнение каретки способствует улучшению динамических характеристик смешанного трения, улучшает гашение вибраций суппорта и повышает точность обработки деталей на станке.

Список источников:

1. Авторское свидетельство №210596.

2. Авторское свидетельство №170818.

3. Патент №2054343, кл. B23B 21/00.

Каретка суппорта металлорежущего станка, имеющая на призматических и плоских направляющих скольжения участки с переменной фактической площадью контакта при наличии ячеек сотовой поверхности и ее сопряжение с направляющими станины, отличающаяся тем, что ячейки сотовой поверхности направляющих скольжения каретки по размеру площади поверхности равны соответственно площади поверхности лунок регулярного микрорельефа (РМР) для удержания смазки, образованных, например, упрочняющей электромеханической обработкой на направляющих станины, причем позиционно ячейки расположены вдоль общих со станиной продольных осей и оппозитно лункам РМР, при этом ячейки соединены выполненными в каретке каналами для подачи смазки в зону контакта направляющих и находятся во взаимодействии с лунками РМР поверхностей соответствующих направляющих станины для улучшения динамических характеристик смешанного трения и создания наибольшего эффекта демпфирования при работе.