Способ изготовления геркона с карбонитрированными контактными поверхностями

Иллюстрации

Показать всеИзобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов. Техническим результатом заявленного способа является улучшение качества годных герконов за счет повышения эрозионной стойкости контактных поверхностей. Технический результат достигается за счет того, что в процессе заварки или последующей ионно-плазменной обработки создают условия для формирования азото-углеродосодержащей атмосферы в баллоне геркона (99-95% азота и 1-5% углеродосодержащего газа) и ионно-плазменную обработку проводят в течение 31-3000 с, в результате чего в приповерхностной области контакт-деталей образуются карбонитридные, нитридные и карбидные слои основных металлов материала контакт-деталей геркона. 4 ил.

Реферат

Изобретение относится к электротехнике и может быть использовано в электронной промышленности при изготовлении герметизированных магнитоуправляемых контактов (герконов).

Технический результат - улучшение качества годных герконов за счет повышения эрозионной стойкости контактных поверхностей.

Предлагаемый способ изготовления геркона позволяет сформировать износостойкие микро-наноструктуры из карбонитридов, нитридов и карбидов железа и никеля в приповерхностной области контактных поверхностей геркона, что повышает эрозионную стойкость контактных поверхностей и, как следствие - наработку герконов на отказ.

Известен способ, используемый при изготовлении серийного геркона МКА-14103 с длиной стеклянного баллона 14 мм, изложенный в [1], который включает следующие операции.

Пермаллоевую проволоку подвергают очистке от консервирующей смазки в результате обезжиривания в ванне с горячим трихлорэтиленом и последующей ультразвуковой (УЗВ) очистке, после чего она поступает на автомат штамповки контакт-деталей геркона. После обезжиривания в ванне с перхлорэтиленом, сортировки и укладки в технологическую тару контакт-детали подвергают УЗВ промывке в ванне с деионизованной водой и после осушки отжигают в печи в атмосфере азота или водорода с формированием заданных магнитных параметров.

Технологический процесс нанесения на контакт-детали гальванического покрытия включает 17 переходов между различными операциями, в том числе экологически опасные: обезжиривание, декапирование в кислотном растворе, предзолочение, золочение, рутенирование. После УЗВ промывки и осушки в центрифуге контакт-детали поступают на заварку в стеклянный баллон, заполненный азотом. Заваренные герконы после отжига стеклянного баллона и магнитострикционной тренировки поступают на химическое полирование выводов с последующим лужением и контролем электрических параметров.

Существенными недостатками данного способа являются: большой расход и потери драгоценных материалов, большая длительность изготовления, сложность и дороговизна оборудования, большие энергетические затраты, сложность осаждения сплава заданного химического и фазового состава и заданной структуры, сложность получения тонких беспористых или толстых пленок с низкими внутренними напряжениями и с высокой адгезией к материалу контакт-детали.

Наиболее близким способом изготовления геркона является технологический процесс, описанный в патенте РФ №2393570, кл. МПК H01H 1/66, H01H 11/04, опубл. 27.06.2010 г., Бюл. №18. Способ изготовления геркона с азотированными контакт-деталями включает очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку геркона, ионно-плазменную обработку контакт-деталей импульсными разрядами, покрытие выводов и контроль электрических параметров.

Недостатком способа является недостаточная твердость контактных поверхностей и, как следствие - недостаточно высокая эрозионная стойкость герконов.

Задачей предлагаемого изобретения является улучшение способа изготовления геркона за счет замены операции азотирования на новый технологический процесс, позволяющий сформировать износостойкие микро-наноструктуры из карбонитридов, нитридов и карбидов железа и никеля в приповерхностной области контактных поверхностей герконов и тем самым повысить эрозионную стойкость и, как следствие - наработку герконов на отказ.

Задача решается тем, что предлагается способ изготовления геркона с карбонитрированными контакт-деталями, включающий очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку и отжиг геркона, покрытие выводов и контроль электрических параметров, заварку геркона с поддувом газа, а также ионно-плазменную обработку в режиме многократного воздействия импульсных разрядов, отличающийся тем, что в процессе заварки или последующей ионно-плазменной обработки создают условия для формирования азото-углеродосодержащей атмосферы в баллоне геркона (99-95% азота и 1-5% углеродосодержащего газа) и ионно-плазменную обработку проводят 31-3000 с, в результате чего в приповерхностной области контакт-деталей образуются карбонитридные, нитридные и карбидные слои основных металлов материала контакт-деталей геркона.

Заявляемые состав и процентное содержание компонентов рабочего газа в объеме геркона согласно работам [3-5] являются одними из необходимых условий карбонитрирования. Выбор значений параметров режима ионно-плазменной обработки контакт-деталей зависит от состава рабочего газа, который формируется как при заварке геркона, так и в процессе проведения самой обработки. Критерием выбора режима обработки и состава рабочего газа является обеспечение стабильно низкого по величине сопротивления геркона при коммутации сухих (без нагрузки) цепей с наработкой без отказа не менее 106 срабатываний.

Совокупность отличительных признаков, заключающихся в создании условия для формирования азото-углеродосодержащей атмосферы в баллоне геркона (99-95% азота и 1-5% углеродосодержащего газа) и проведении ионно-плазменной обработки “чистых” (без гальванопокрытия) контактирующих поверхностей контакт-деталей геркона в течение 31-3000 с приводит к достижению нового технического результата.

Способ осуществляется следующим образом.

Контакт-детали серийно выпускаемого геркона, например МКА-14103, после магнитного отжига заваривают в стеклянный баллон в атмосфере азота. После отжига герконов и нанесения покрытия на выводы герконы высыпают в бункер автоматического устройства, из которого формируют электрическую цепь из 11 последовательно включенных герконов. Концы этой цепи на 31 с подключают к генератору высоковольтных импульсов с амплитудой от 20000 до 25000 B, что обеспечивает напряжение при искровом разряде в герконе в пределах от 1000 до 2500 В. Затем генератор отключают на 2 мин, чтобы дать возможность геркону, во избежание его разгерметизации, остыть. Цикл ионно-плазменной обработки контактных поверхностей геркона - 31 с и остывание - 2 мин повторяют 100 раз. За время такой обработки контактирующая поверхность каждой контакт-детали подвергается 100 кратному воздействию приблизительно 1500 искровых разрядов длительностью (0,05-0,2) мс. При обработке, в результате нагрева, растворенный в объеме контакт-детали углерод диффундирует к поверхности контакт-детали где соединяясь с адсорбируемом на поверхности кислородом, образует угарный газ (2C+O2=2CO). Угарный газ, в свою очередь, вступает в реакцию с окислами железа (которые образуются на поверхности контакт-деталей при их хранении и заварки), восстанавливает железо с образованием углекислого газа (Fe2O3+3CO=2Fe+3CO2).

Таким образом, внутри баллона геркона создается газовая (азото-углеродосодержащая) среда (99-95% N2 и 1-5% CO2), необходимая для проведения карбонитрирования. Это подтверждается результатами масс-спектрального анализа состава газа в объеме баллона геркона до и после ионно-плазменной обработки (таблица 1).

После проведения ионно-плазменной обработки герконы автоматически выгружают и передают по существующему маршруту на следующую технологическую операцию.

| Таблица 1 | |||

| Состав газа в объеме баллона геркона до и после ионно-плазменной обработки | |||

| Номер геркона в исследуемой партии | Состав рабочего газа в баллоне геркона до ионно-плазменной обработки | Номер геркона в исследуемой партии | Состав рабочего газа в баллоне геркона после ионно-плазменной обработки. |

| 1 | 99.999% N2 | 4 | 97.395% N2 |

| 2.604% CO2 | |||

| 2 | 99.999% N2 | 5 | 97.693% N2 |

| 2.306% CO2 | |||

| 3 | 99.999% N2 | 6 | 97.071% N2 |

| 2.928% CO2 |

Сравнительные результаты применения заявляемого способа изготовления герконов с карбонитрированными контакт-деталями и прототипа (способа изготовления геркона с азотированными контакт-деталями [2]) для герконов МКА-14103 (изготовленных без гальванопокрытий) приведены на фиг.1-4.

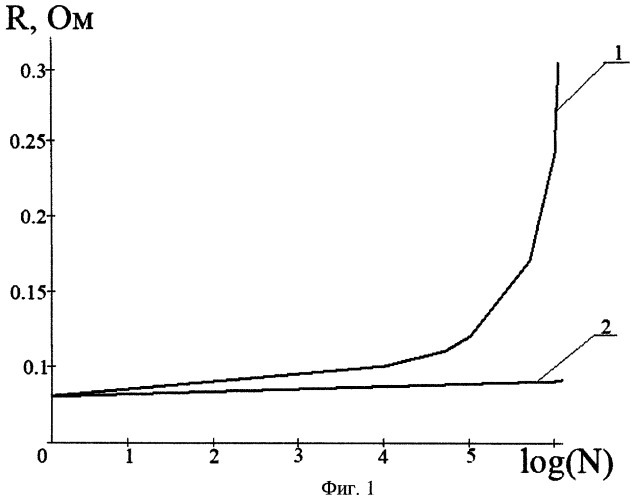

Фиг.1. Зависимость (медианы) сопротивления R герконов МКА-14103 (без гальванопокрытия) от количества срабатываний N в сухой цепи, без нагрузки (1 - азотированные контакт-детали, 2 - карбонизированные контакт-детали). Количество герконов в партии 100 шт.

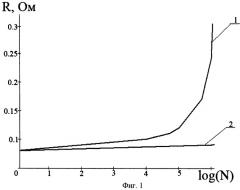

Фиг.2. Изображение поверхности азотированной контакт-детали геркона МКА-14103 (без гальванопокрытия) после 106 срабатываний в сухой цепи, полученное с помощью оптического микроскопа. Увеличение 1×160.

Фиг.3. 3D-изображение поверхности азотированной контакт-детали геркона МКА-14103 (без гальванопокрытия) после 106 срабатываний в сухой цепи, полученное с помощью атомно-силового микроскопа.

Фиг.4. Изображение поверхности карбонитрированной контакт-детали геркона МКА-14103 (без гальванопокрытия) после 106 срабатываний в сухой цепи, полученное с помощь оптического микроскопа. Увеличение 1×1000.

Были проведены испытания герконов с карбонитрированными и азотированными контакт-деталями без нагрузки (на холостом ходу). Количество срабатываний изменялось поэтапно от 0 до 106 соударений. На каждом этапе испытаний герконов измерялась величина сопротивления геркона R (фиг.1). Изменения морфологии поверхности контактов в зависимости от количества коммутаций изучалось в металлографическом и атомно-силовом микроскопах (фиг.1-3). С увеличением количества срабатываний сопротивление герконов с карбонитрированными контакт-деталями остается стабильным и не превышает 0.1 Ом. Сопротивление герконов с азотированными контакт деталями, напротив, с увеличением количества срабатываний возрастает и при 106 срабатываний достигает 0.25 Ом (фиг.1). Из рассмотрения изображений контактных поверхностей, приведенных на фиг.2-4, видно, что рост сопротивления герконов с азотированными контакт-деталями происходит из-за эрозии поверхности вследствие уменьшения площади фактического контакта. На фиг.2 отчетливо видны две области эрозии поверхности азотированной контакт-детали. 3D-изображение одной из этих областей (на нее указывает стрелка на фиг.2) представлено на фиг.3. Контактная поверхность карбонитрированной контакт-детали, напротив, благодаря более высокой твердости карбонитридных слоев по сравнению с азотированными, оказалась более устойчивой к процессу эрозии (фиг.4).

Источники информации

1. Р.М.Майзельс. Герконы. Перспективы применения. Новые разработки «ОАО РЗМКП» «Магнитоуправляемые контакты (герконы) и изделия на их основе». Сборник трудов первой международной научно-практической конференции. Рязань, Россия, 11-14 октября 2005 г., стр.3-14.

2. Патент РФ №2393570. Способ изготовления герконов с азотированными контакт-деталями / Карабанов С.М., Майзельс P.M., Арушанов К.А, Зельцер И.А., Провоторов B.C., опубл. 27.06.2010 г. Бюл. №18.

3. Лахтин Ю.М. Теория и технология азотирования. - М.: Металлургия, 1991. - 319 с.

4. Арзамасов Б.Н., Братухин А.Г., Елисеев Ю.С., Панайоти Т.А. Ионная химико-термическая обработка сплавов в газовой среде. - М.: Изд. МГТУ им. Н.Э.Баумана, 1999. - 400 с.

5. Лященко Б.А., Мироненко В.И., Радько О.В., Бобырь С.А. // Особенности азотирования стали 30ХГСА в пульсирующем разряде. Вiсник Чекаського нацiонального унiверситету. 2007. - Вип. 117. - Сер. «Фiзiко-математичнi науки», с.107-110.

Способ изготовления геркона с карбонитрированными контакт-деталями, включающий очистку пермаллоевой проволоки, штамповку контакт-деталей, обезжиривание и промывку, магнитный отжиг, заварку и отжиг геркона, покрытие выводов и контроль электрических параметров, заварку геркона с поддувом газа, а также ионно-плазменную обработку в режиме многократного воздействия импульсных разрядов, отличающийся тем, что в процессе заварки или последующей ионно-плазменной обработки создают условия для формирования азотоуглеродосодержащей атмосферы в баллоне геркона (99-95% азота и 1-5% углеродосодержащего газа) и ионно-плазменную обработку проводят 31-3000 с, в результате чего в приповерхностной области контакт-деталей образуются карбонитридные, нитридные и карбидные слои основных металлов материала контакт-деталей геркона.