Способ и устройство для обработки отработавших газов, образующихся при работе двигателя внутреннего сгорания

Иллюстрации

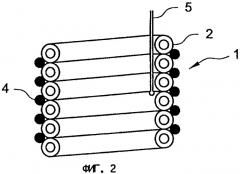

Показать всеНастоящее изобретение относится к способу и устройству для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС). Устройство (15) для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания, имеющее испаритель (16) раствора восстановителя с испарительным блоком (12), предназначенным для испарения водного раствора (45), содержащего один предшественник восстановителя, и для приготовления таким путем газообразной смеси, содержащей одно из следующих веществ: а) один предшественник восстановителя и б) восстановитель, соединенный с испарителем (16) раствора восстановителя катализатор (17) гидролиза, прежде всего гидролиза мочевины до аммиака, и катализатор (18) селективного каталитического восстановления (СКВ-катализатор) оксидов азота, расположенный в выпускном трубопроводе (14), и отличающееся тем, что испаритель (16) раствора восстановителя и катализатор гидролиза (17) расположены вне выпускного трубопровода (14) с возможностью соединения с ним, причем по ходу потока за катализатором (17) гидролиза расположена тепловая изоляция (72), предотвращающая тепловой контакт катализатора (17) с выпускным трубопроводом (14). Изобретение позволяет снизить токсичность отработавших газов. 2 н. и 8 з.п. ф-лы, 24 ил.

Реферат

Настоящее изобретение относится к способу и устройству для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС), с целью снижения токсичности ОГ, в которых при этом снижают содержание оксидов азота путем их селективного каталитического восстановления.

Отработавшие газы, образующиеся при работе двигателей внутреннего сгорания, содержат вещества, выброс которых в окружающую среду нежелателен. Так, например, во многих странах приняты нормы, устанавливающие предельно допустимое содержание оксидов азота (NOx) в ОГ ДВС. Наряду с реализуемыми в самом ДВС мерами, предусматривающими выбор максимально приемлемого режима работы ДВС и позволяющими понижать содержание оксидов азота, широко используются методы последующей обработки с целью дальнейшего понижения содержания оксидов азота в ОГ, выбрасываемых в окружающую среду.

Одним из методов дальнейшего понижения количества выбрасываемых в окружающую среду оксидов азота является так называемое селективное каталитическое восстановление (СКВ). При осуществлении этого метода обеспечивается селективное восстановление оксидов азота до молекулярного азота (N2) с применением селективно действующего восстановителя. В качестве восстановителя может применяться аммиак (NH3). При этом аммиак часто хранится не как таковой, более того, для его получения используется его предшественник, который по мере необходимости превращают в аммиак. В качестве предшественников аммиака можно использовать, например, мочевину ((NH2)2CO), карбамат аммония, изоциановую кислоту (HCNO), циануровую кислоту и т.д.

Было установлено, что наибольшей простотой хранения отличается прежде всего мочевина. Мочевину предпочтительно хранить в виде ее водного раствора. Мочевина и прежде всего ее водный раствор не представляют опасности для здоровья человека и отличаются простотой их транспортировки заказчикам и хранения. Подобный водный раствор мочевины уже имеется в продаже под маркой "AdBlue".

Из DE 19913462 А1 известен метод, при осуществлении которого водный раствор мочевины дозированно подают перед катализатором гидролиза в отдельный поток ОГ ДВС. При этом мочевину дозированно подают по каплям. При попадании капель на катализатор гидролиза происходят гидролиз и термолиз мочевины до аммиака, который используется в качестве восстановителя в расположенном ниже по ходу потока ОГ СКВ-катализаторе. Недостаток метода, описанного в указанной выше заявке, состоит в том, что катализатор гидролиза охлаждается вследствие испарения водного раствора мочевины. В том случае, когда аммиак требуется прежде всего в больших количествах, из-за его воздействия по меньшей мере отдельные участки катализатора гидролиза могут охлаждаться до столь низкой температуры, при которой на них реакция гидролиза прекращается полностью или протекает не полностью. Помимо этого происходящее из-за испарения отдельных капель локально значительное периодическое охлаждение катализатора гидролиза может приводить к его повреждению и прежде всего к отслоению каталитически активного покрытия.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и устройство, которые позволяли бы по меньшей мере снизить остроту известных из уровня техники технических проблем.

Эта задача решается с помощью устройства и способа, отличительные признаки которых представлены в соответствующих независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения.

Предлагаемое в изобретении устройство для обработки (нейтрализации) отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС), имеет по меньшей мере:

- испарительный блок,

- катализатор гидролиза, предназначенный для гидролиза прежде всего мочевины до аммиака, и

- СКВ-катализатор для селективного каталитического восстановления оксидов азота (NOx).

Испаритель раствора восстановителя включает в себя испарительный блок, предназначенный для приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ:

а) по меньшей мере один предшественник восстановителя и

б) восстановитель.

Испарительный блок испаряет водный раствор, включающий по меньшей мере один предшественник восстановителя. СКВ-катализатор расположен в выпускном трубопроводе, а испаритель раствора восстановителя и катализатор гидролиза расположены вне выпускного трубопровода и могут сообщаться с ним. Перед СКВ-катализатором можно расположить фильтр для улавливания твердых частиц (сажевый фильтр), через который в процессе его работы может проходить также газовый поток, выходящий из катализатора гидролиза и содержащий восстановитель.

Сказанное означает, что через СКВ-катализатор в процессе его работы регулярно проходят отработавшие газы, что обычно не относится к катализатору гидролиза и испарителю раствора восстановителя. Катализатор и испаритель выполнены таким образом, что могут сообщаться с выпускным трубопроводом таким образом, что позволяют вводить в него газообразную смесь, содержащую восстановитель, но при этом допускают прохождение через катализатор гидролиза и/или испаритель раствора восстановителя лишь исключительно небольших количеств ОГ. В качестве предпочтительного предшественника восстановителя используется мочевина, которая является предшественником аммиака, выполняющего функцию восстановителя. В обычных известных из уровня техники системах и через катализатор гидролиза проходит по меньшей мере часть потока ОГ. Сказанное означает, что подобный катализатор гидролиза вследствие значительного проходящего через него массового потока ОГ должен иметь определенный объем, составляющий зачастую 0,5 л и более, и определенную площадь поверхности, необходимую для обеспечения протекания катализируемой реакции. Этот объем и эта поверхность оказываются заметно меньшими у катализатора гидролиза, выполненного согласно настоящему изобретению, поскольку при проектировании размеры этого катализатора необходимо задавать лишь такими, при которых он способен превращать максимально необходимое количество предшественника восстановителя в восстановитель в испаряемом водном растворе. При этом оказываются заметно меньшими массовые потоки ОГ через катализатор гидролиза.

В испарительном блоке в процессе его работы происходит испарение водного раствора мочевины. Этот водный раствор мочевины может также содержать и другие вещества, которые обусловливают, например, снижение температуры замерзания этого раствора. При этом в растворе может содержаться прежде всего муравьиная кислота и/или формиат аммония. Испарительный блок выполнен при этом таким образом, что в процессе его работы происходит по меньшей мере испарение водного раствора мочевины. В зависимости от заданной величины соответствующей температуры и заданного соответствующего количества водного раствора мочевины, подаваемого в испарительный блок, наряду с собственно испарением водного раствора мочевины может также иметь место уже и по меньшей мере частичный термолиз мочевины до аммиака. Испаритель раствора восстановителя расположен по ходу потока перед катализатором гидролиза, расположенным в свою очередь по ходу потока перед СКВ-катализатором, в результате чего в процессе работы испарившийся водный раствор, в состав которого входит предшественник восстановителя и/или восстановитель, поступает из соответствующего испарителя в катализатор гидролиза, обеспечивающий по меньшей мере частичный гидролиз с образованием восстановителя. Из катализатора гидролиза выходит газовая смесь, содержащая по меньшей мере восстановитель. Эта газовая смесь подается в СКВ-катализатор и используется в нем в качестве селективного восстановителя для восстановления оксидов азота (NOx).

ДВС может быть мобильным или стационарным. Так, в частности, ДВС может представлять собой двигатель наземного, водного или воздушного транспортного средства, предпочтительно автомобиля, такого как прежде всего легковой или грузовой автомобиль. Катализатор гидролиза и СКВ-катализатор обозначают носители катализатора, которые соответственно каталитически активны. Эти носители катализатора имеют прежде всего покрытия, являющиеся каталитически активными или содержащие каталитически активные вещества. В наиболее предпочтительном варианте носители катализатора имеют керамические покрытия, например, в виде γ-оксида алюминия, в котором распределены соответствующие каталитически активные частицы. Так, в частности, катализатор гидролиза имеет покрытие, в состав которого входит диоксид титана (анатаз) и/или железозамещенные цеолиты. В наиболее предпочтительном варианте СКВ-катализатор имеет покрытие, в состав которого входит по меньшей мере один из следующих компонентов: диоксид титана, триоксид вольфрама, триоксид молибдена, пентоксид ванадия, диоксид кремния, триоксид серы, цеолит. В качестве носителей катализаторов используются прежде всего так называемые сотовые элементы, которые имеют каналы или полости, через которые может проходить текучая среда. В качестве носителя катализатора наиболее предпочтительно использовать сотовый элемент, изготовленный из керамического и/или металлического материала. Сотовый элемент можно изготавливать из тонких металлических листов, из которых по меньшей мере один структурированный или профилированный и один в основном гладкий металлические листы скручивают друг с другом в рулон или набирают в пакет и скручивают в рулон по меньшей мере один из таких пакетов. Пригодны к применению и соответствуют изобретению и другие носители катализаторов, например, катализаторы из сыпучих материалов, носители из проволочной сетки или иные аналогичные носители. Катализатор гидролиза предпочтительно выполнять также прежде всего в виде трубы с нанесенным на ее внутреннюю поверхность покрытием, катализирующим процесс гидролиза предшественника восстановителя до восстановителя. Испарительный блок можно размещать как отдельный блок и преимущество такого его размещения состоит в том, что в результате обеспечивается непрерывная заданная подача восстановителя, в случае предъявления повышенных требований к восстановителю исключающая неравномерный и/или неполный гидролиз предшественника аммиака с образованием аммиака.

Благодаря тому, что в предлагаемом в изобретении устройстве испаритель раствора восстановителя и катализатор гидролиза расположены вне выпускного трубопровода с возможностью соединения с ним, а по ходу потока за катализатором гидролиза расположена тепловая изоляция, предотвращающая тепловой контакт катализатора гидролиза с выпускным трубопроводом, обеспечивается максимально точное управление температурой восстановителя, что позволяет избежать образования нежелательных продуктов реакции, а также загрязнения трубопровода подачи восстановителя и контактирующих с восстановителем устройств. Вышеупомянутая тепловая изоляция исключает тепловое влияние выпускного трубопровода на температуру катализатор гибролиза, что является обязательной предпосылкой для точного регулирования температуры катализатора гидролиза и предотвращения образования нежелательных побочных продуктов реакции. Поскольку тепловая изоляция предотвращает тепловой контакт с выпускным трубопроводом, это позволяет, с одной стороны, можно предотвращать передачу тепла выпускному трубопроводу от катализатора гидролиза и, следовательно, его охлаждение, а с другой стороны, предотвращать передачу тепла от выпускного трубопровода катализатору гидролиза. В крайнем случае это привело бы к невозможности осуществлять тепловое регулирование, поскольку при нагреве катализатора гидролиза всегда нагревается также и выпускной трубопровод.

В соответствии с одним из предпочтительных вариантов выполнения предлагаемого в изобретении устройства испарительный блок соединен подающим трубопроводом с расходной емкостью для водного раствора, при этом подающий трубопровод и испарительный блок соединены друг с другом соединительным блоком.

Соединительный блок образует зону соединения подающего трубопровода с испарительным блоком. Этот соединительный блок выполнен таким образом, что гарантирует герметичное соединение подающего трубопровода с испарительным блоком во избежание утечки водного раствора и газообразной смеси. Помимо этого соединительный блок выполнен таким образом, что одновременно исключается или же имеет место настолько малое отложение веществ внутри соединительного блока, например, вследствие выпадения в осадок компонентов из соответствующего водного раствора, что соединительный блок длительно сохраняет свою проточность. Соединительный блок предпочтительно выполнять таким образом, чтобы его можно было охлаждать. Так, например, он соединен с соответствующим охлаждающим элементом. В общем случае соединительный блок можно выполнять с возможностью поддерживать равномерную или требуемую температуру, т.е. снабжать его системой охлаждения или нагрева.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства соединительный блок изготовлен по меньшей мере частично из такого материала, теплопроводность которого составляет менее 10 Вт/м·К.

Преимущество материала, теплопроводность которого составляет малую величину прежде всего по сравнению с величиной теплопроводности металлов, состоит в том, что из него можно изготавливать соединительный блок, который с одной своей стороны позволяет поддерживать высокую температуру в испарительном блоке, а с другой своей стороны позволяет поддерживать более низкую температуру в подающем трубопроводе, сообщающемся с испарительным блоком. Так, в частности, температуру подающего трубопровода можно поддерживать на уровне до 70°С, до 80°С или даже до 90°С, а температуру испарительного блока можно поддерживать на уровне свыше 300°С, предпочтительно свыше 350°С и предпочтительно даже свыше 400°С. Температуру наиболее предпочтительно поддерживать на уровне примерно 380°С. При этом благодаря малой теплопроводности материала, из которого изготовлен соединительный блок, гарантированно исключается прежде всего чрезмерный нагрев подающего трубопровода. Подобный избыточный нагрев приводил бы, с одной стороны, к тепловым потерям в испарительном блоке, а с другой стороны, по меньшей мере к частичному испарению водного раствора уже в подающем трубопроводе, что зачастую является нежелательным. Благодаря наличию водного раствора в подающем трубопроводе становится возможным особо надежное и точное регулирование подаваемого в испарительный блок количества водного раствора и тем самым приготовленного количества аммиака. При этом предпочтительными являются материалы, теплопроводность которых составляет лишь 2 Вт/(м·К) или менее, наиболее предпочтительно лишь 1 Вт/(м·К) или менее, прежде всего от 0,1 до 0,4 Вт/(м·К), прежде всего примерно 0,25 Вт/(м·К) или менее. Соединительный блок предпочтительно изготавливать таким образом, чтобы его диаметр изменялся менее чем на 0,25% даже при прохождении пульсирующих потоков. Соединительный блок предпочтительно изготавливать таким образом, чтобы в случае выполнения проточного участка в основном круглой формы диаметр его проточного сечения составлял от 0,5 до 6 мм, наиболее предпочтительно от 3 до 5 мм, прежде всего примерно 4 мм. Независимо от формы проточного участка соединительного блока площадь поперечного сечения этого участка составляет предпочтительно от 0,2 до 28 мм2. В предпочтительном варианте соединительный блок имеет предназначенный для его охлаждения и/или нагрева предпочтительно по меньшей мере один элемент Пельтье. Соединительный блок прежде всего гальванически развязан с испарительным блоком.

В соответствии со следующим предпочтительным вариантом выполнения предлагаемого в изобретении устройства соединительный блок выполнен таким образом, что позволяет поддерживать по его длине температурный градиент, составляющий 40 К/мм (кельвин, деленный на миллиметр) и более.

Такие тепловые характеристики соединительного блока обеспечиваются прежде всего путем изготовления его из соответствующего материала, нанесение на него покрытия из соответствующего материала и/или путем придания соответствующей геометрической формы соединительному блоку. Альтернативно или дополнительно соединительный блок можно оснастить соответствующими активными или пассивными средствами для поддержания требуемой температуры, которые обеспечивают поддержание этого температурного градиента.

Преимущество, связанное с возможностью поддержания температурного градиента на уровне 40 К/мм и свыше, состоит в том, что становится возможным поддерживать в испарительном блоке высокую температуру, равную 350°С или свыше, при поддержании в подающем трубопроводе более низкой температуры, равной, например, 70, 80 или 90°С. Так, в частности, можно обеспечивать, с одной стороны, надежное и предпочтительно полное испарение водного раствора, а с другой стороны, одновременно гарантировать малые размеры испарительного блока и надежное дозирование водного раствора.

Преимущество соединительного блока, который отличается исключительно низкой теплопроводностью и/или обеспечивает максимально возможный температурный градиент, состоит в том, что он позволяет поддерживать практически на неизменном уровне температуру в испарительном блоке без допущения сколь-нибудь значительного понижения температуры на участке, соседнем с соединительным блоком. Преимущество, связанное с поддержанием температуры в испарительном блоке на практически неизменном уровне, состоит в том, что тем самым можно эффективно предотвращать или сводить к минимуму образование отложений в испарительном блоке.

В другом предпочтительном варианте выполнения предлагаемого в изобретении устройства соединительный блок изготовлен из по меньшей мере одного материала, включающего по меньшей мере один из следующих материалов:

а) керамический материал и

б) политетрафторэтилен (ПТФЭ).

Особое преимущество применения этих материалов состоит в том, что, с одной стороны, они имеют низкую теплопроводность, составляющую, например, менее 10 Вт/м·К, а с другой стороны, позволяют выполнять такой соединительный блок, температурный градиент которого составляет не менее 40 К/мм. Так, в частности, при применении керамического материала предпочтительно использовать дополнительное уплотнительное и/или клеящее вещество с целью повышения герметичности соединительного блока.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства теплоемкость катализатора гидролиза составляет не более 60 Дж/К.

Согласно изобретению под теплоемкостью катализатора гидролиза подразумевается предпочтительно теплоемкость без возможно имеющегося трубчатого кожуха. Такая теплоемкость способствует тому, что катализатор гидролиза может быстро нагреваться и охлаждаться. Преимущество такого катализатора гидролиза состоит в том, что его можно использовать в качестве регулирующего элемента или одного из регулирующих элементов в контуре регулируемого поддержания равномерной температуры. Кроме того, было установлено, что катализатор гидролиза, используемый прежде всего не в потоке ОГ, т.е. в ситуации, в которой через катализатор не проходят ОГ ДВС, может иметь иное исполнение по сравнению катализатором гидролиза, установленным в системе выпуска ОГ, при этом через катализатор гидролиза также могут проходить отработавшие газы. Предпочтительным является также такой катализатор гидролиза, теплоемкость которого составляет не более 45 Дж/К, не более 30 Дж/К или даже не более 25 Дж/К.

Катализатор гидролиза включает предпочтительно металлический сотовый элемент, изготовленный из стали, выпускаемой под номером 1.4725 согласно марочнику сталей и сплавов Германии, и/или из алюминия. Под сталью, выпускаемой под номером 1.4725 согласно марочнику сталей и сплавов Германии, подразумевается прежде всего сталь, содержащая хром в количестве от 14 до 16 мас.%, железо не более 0,08 мас.%, марганец не более 0,6 мас.%, кремний не более 0,5 мас.%, алюминий от 3,5 до 5 мас.%, цирконий не более 0,3 мас.%, остальное - железо, при этом сталь может содержать обычные примеси, количество которых прежде всего в целом не превышает 0,1 мас.%. Так, в частности, материал 1.4725 может иметь алюминиевое покрытие и/или алюминиевую плакировку.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении устройства объем катализатора гидролиза составляет менее 100 мл.

Наиболее предпочтительным является катализатор гидролиза, объем которого составляет от 5 до 40 мл, предпочтительно от 10 до 30 мл. Эти величины объема заметно меньше величин объема катализаторов гидролиза, через которые проходят ОГ. Объем таких катализаторов обычно составляет не менее 500 мл. Тем самым предлагаемое в изобретении устройство отличается меньшими размерами и меньшей стоимостью по сравнению с известными из уровня техники системами.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства катализатор гидролиза включает трубчатый кожух.

Трубчатый кожух используется для обеспечения герметичности катализатора гидролиза. Предпочтительным является катализатор гидролиза в таком исполнении, в котором он представляет собой каталитически активное покрытие, нанесенное на внутреннюю поверхность трубчатого кожуха. Помимо этого обладает преимуществом и является предпочтительным трубчатый кожух, который используется для крепления к нему обычной, например, сотовой структуры, занимающей по меньшей мере часть внутреннего пространства трубчатого кожуха, или же структуры, изготовленной из проволочной сетки или металлической и/или керамической пены.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства в трубчатом кожухе расположен по меньшей мере один по меньшей мере частично структурированный или профилированный металлический слой.

При этом катализатор гидролиза может включать обычную сотовую структуру, изготовленную из по меньшей мере одного структурированного или профилированного, прежде всего гофрированного металлического слоя и при необходимости из по меньшей мере еще одного в основном гладкого металлического слоя. В альтернативном варианте катализатор гидролиза может иметь трубчатый кожух и на его внутренней поверхности структурированный или профилированный, прежде всего гофрированный металлический слой, который по меньшей мере однократно проходит по всему окружному периметру трубчатого кожуха, но не заполняет собой значительные части поперечного сечения трубчатого кожуха, благодаря чему внутри слоя остается свободно проточное поперечное сечение. При этом речь идет о так называемой "горячей трубе".

Катализатор гидролиза предпочтительно имеет каналы, ограниченные стенками, толщина которых составляет не более 80 мкм. При этом предпочтительной является толщина стенок, составляющая 60 мкм и менее или 30 мкм и менее, прежде всего в том случае, когда катализатор гидролиза изготавливается по меньшей мере частично из металлических слоев, которые образуют стенки каналов. Наиболее хорошо зарекомендовали себя на практике стенки указанной толщины, поскольку они позволяют изготавливать катализатор гидролиза, отличающийся малой теплоемкостью.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении устройства плотность расположения ячеек в катализаторе гидролиза составляет менее 600 ячеек на кв.дюйм.

По сравнению с обычными катализаторами гидролиза, через которые проходят ОГ ДВС, катализатор гидролиза, через который ОГ не проходят, может иметь меньший(-ие) объем(-ы) и меньшие площади поверхности. Так, в частности, согласно изобретению можно задавать меньшую плотность расположения ячеек в поперечном сечении катализатора гидролиза, поскольку объемный поток, который проходит через катализатор гидролиза, даже при полной нагрузке остается меньше объемного потока ОГ. Так, в частности, плотность расположения ячеек в катализаторах гидролиза может иметь относительно небольшую величину, составляющую менее 600, менее 400 или даже не более 300 или 200 ячеек на кв.дюйм.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства катализатор гидролиза механически соединен с выпускным трубопроводом, прежде всего прифланцован к нему. Преимущество такого соединения состоит в том, что обеспечивается стабильное механическое крепление предлагаемого в изобретении устройства.

Еще в одном предпочтительном варианте выполнения предлагаемого в изобретении устройства катализатор гидролиза термически развязан с выпускным трубопроводом.

Преимущество термической или тепловой развязки состоит в том, что на стадии пуска холодного ДВС, на которой выпускной трубопровод все еще остается относительно холодным, при нагреве катализатора гидролиза не требуется также нагревать выпускной трубопровод, имеющий относительно большую термическую или тепловую массу. После того как выпускной трубопровод нагреется до своей рабочей температуры, которая может составлять до 800°С и выше и превышает обычную рабочую температуру катализатора гидролиза, составляющую от примерно 350 до 450°С, удается исключить таким образом нагрев катализатора гидролиза выпускным трубопроводом, при определенных условиях являющийся нежелательным и осложняющий регулирование температуры катализатора гидролиза.

Рабочая температура катализатора гидролиза составляет прежде всего от 350 до 450°С, при этом нагрев катализатора гидролиза предпочтительно проводить горячим паром, содержащим восстановитель и/или предшественник восстановителя, электрическим дополнительным нагревателем и/или теплом, отходящим из испарительного блока, рабочая температура которого может составлять до 450°С или свыше.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении устройства в нем используется стержневой нагревательный элемент, посредством которого может нагреваться меньшей мере один из следующих компонентов:

а) катализатор гидролиза и

б) по меньшей мере отдельные части испарительного блока.

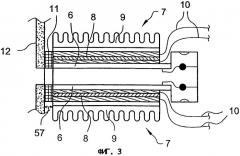

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства в нем используется по меньшей мере один стержневой нагревательный элемент, коаксиально которому расположен по меньшей мере один из следующих компонентов:

а) катализатор гидролиза и

б) по меньшей мере отдельные части испарительного блока.

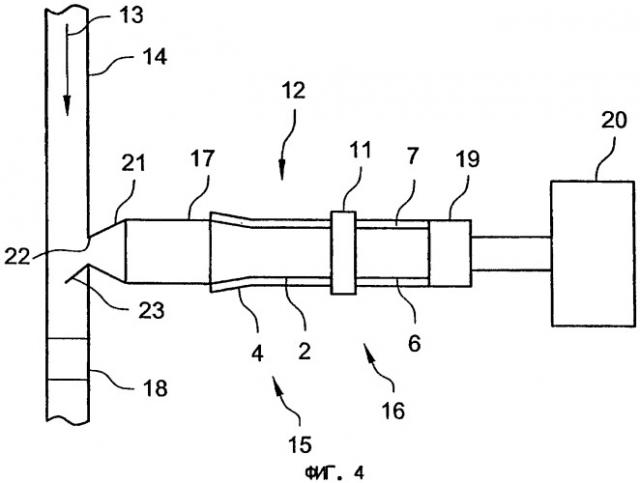

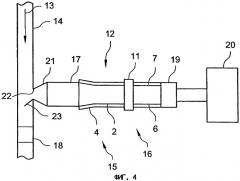

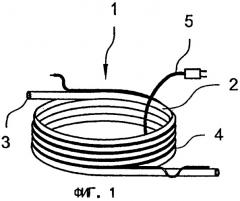

Согласно этому варианту катализатор гидролиза предпочтительно может выполняться в виде кольцевого сотового элемента, который имеет несколько каналов между внутренним трубчатым кожухом, соединенным со стержневым нагревательным элементом, и наружным трубчатым кожухом. Так, в частности, испарительный блок может иметь подводящий трубопровод, навитый прежде всего по спирали на стержневой нагревательный элемент. При необходимости снаружи этой конструкции может располагаться дополнительный нагревательный элемент, вследствие чего отдельные части испарительного блока и/или катализатор гидролиза располагаются между двумя нагревательными элементами. Таким образом может обеспечиваться наиболее равномерный нагрев.

Стержневой нагревательный элемент имеет предпочтительно множество зон нагрева, температуру каждой из которых можно регулировать независимо от остальных зон. Так, в частности, стержневой нагревательный элемент имеет по меньшей мере две зоны, вокруг каждой из которых, соответственно в одной зоне расположены катализатор гидролиза и испарительный блок, соответственно подводящий трубопровод. В предпочтительном варианте дополнительно поделена прежде всего зона испарительного блока, соответственно подводящего трубопровода, поскольку в этом месте протекают различные процессы, т.е., например, нагрев жидкости, ее испарение и перегрев. Следовательно, предпочтительным является такой стержневой нагревательный элемент, который имеет 5 или 6 зон. Границу между этими зонами предпочтительно можно задавать в зависимости от количества испаряемого водного раствора.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства обеспечивается поддерживание равномерной температуры по меньшей мере одного из следующих компонентов:

а) по меньшей мере отдельных частей подающего трубопровода,

б) катализатора гидролиза,

в) по меньшей мере отдельных частей испарительного блока,

г) дозировочного трубопровода, предназначенного для подачи образующегося восстановителя в систему выпуска ОГ, и

д) подающего блока, через который катализатор гидролиза сообщается с выпускным трубопроводом.

Под понятием "поддержание равномерной температуры" подразумевается в этой связи прежде всего то, что конструктивный компонент выполнен или соответствующие конструктивные компоненты выполнены с возможностью их нагрева и/или же охлаждения. При этом по меньшей мере один из указанных конструктивных компонентов может, предпочтительно несколько указанных компонентов могут представлять собой часть контура регулирования. Так, в частности, при регулировании температуры этих конструктивных компонентов один из них или несколько конструктивных компонентов могут применяться как своего рода исполнительные элементы. Сказанное означает прежде всего то, что активно поддерживается равномерная температура лишь одного из конструктивных компонентов и соответственно устанавливается температура соответствующих других конструктивных компонентов за счет соответствующей кинетики реакции и соответствующих имеющихся в каждый конкретный момент времени динамических характеристик текучей среды.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства в нем предусмотрены средства для поддержания равномерной температуры, к которым относится по меньшей мере один из следующих конструктивных компонентов:

а) нагревательная проволока,

б) элемент Пельтье,

в) радиатор,

г) стержневой нагревательный элемент,

д) средство для сжигания горючего и

е) конструктивный компонент, изготовленный из материала, обладающего положительным температурным коэффициентом сопротивления (ТКС).

Так, в частности, преимущество элемента Пельтье состоит в том, что он может использоваться как для нагрева, так и для охлаждения соответствующего конструктивного компонента. Предпочтительным является радиатор, форма которого обеспечивает наиболее высокую теплоотдачу излучением. Радиатор изготовлен предпочтительно из такого материала, который обладает высокой теплопроводностью, прежде всего из алюминия или иного аналогичного металла или металлического сплава.

Под элементом Пельтье подразумевается прежде всего электрический компонент, который при прохождении по нему электрического тока создает разность температур, представляющую собой проявление так называемого эффекта Пельтье. Элемент Пельтье включает предпочтительно один или несколько элементов, которые выполнены из легированного акцепторной и донорной примесями полупроводникового материала и попеременно соединены друг с другом электропроводным материалом. Знак перед разностью температур зависит от направления прохождения электрического тока, благодаря чему элемент Пельтье можно использовать и как охлаждающий, и как нагревательный элемент.

Согласно изобретению под средством для сжигания горючего или горелкой подразумевается прежде всего устройство для сжигания горючего, содержащего прежде всего углеводороды и/или водород. В предпочтительном варианте можно также проводить беспламенное сжигание горючего. Под материалом с положительным температурным коэффициентом сопротивления, так называемым ТКС-сопротивлением подразумеваются прежде всего электропроводные материалы, электрическое сопротивление которых увеличивается с повышением температуры. Эти ТКС-сопротивления используются прежде всего в виде так называемых саморегулирующихся нагревательных элементов и изготавливаются прежде всего из керамического материала, прежде всего из керамики на основе титаната бария. В другом варианте можно также использовать ТКС-сопротивления, изготовленные из полимерного материала, прежде всего из полимерного материала с внедренными в него частицами сажи.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства по меньшей мере один из указанных ниже конструктивный компонентов имеет покрытие, катализирующее процесс гидролиза мочевины:

а) по меньшей мере отдельные части соединительного блока,

б) по меньшей мере отдельные части подводящего трубопровода, предназначенного для подачи газообразной смеси в катализатор гидролиза,

в) по меньшей мере отдельные части испарительного блока,

г) по меньшей мере отдельные части дозировочного трубопровода, предназначенного для дозированной подачи образующегося восстановителя в систему выпуска ОГ, и

д) по меньшей мере отдельные части подводящего трубопровода, через который катализатор гидролиза сообщается с выпускным трубопроводом.

Благодаря нанесению покрытия, которое катализирует процесс гидролиза мочевины и которое может быть выполнено так, как это прежде всего уже указано выше, процесс каталитического гидролиза, предпочтительно протекающий в катализаторе гидролиза как таковом, может также протекать уже в одном из указанных выше конструктивных компонентов. Благодаря этому повышается степень превращения и создается возможность изготавливать катализатор гидролиза соответственно меньшего объема и с меньшей по площади каталитически активной поверхностью. Нанесение покрытия, катализирующего процесс гидролиза аммиака, на внутреннюю поверхность дозировочного трубопровода способствует прежде всего максимально полному гидролизу аммиака и предотвращает прежде всего также протекание в сколь-нибудь заметных объемах обратной реакции превращения в мочевину или в какой-либо другой предшественник аммиака. Под катализирующим процесс гидролиза мочевины покрытием подразумевается прежде всего такое покрытие, которое покрывает по меньшей мере отдельные части внутренней поверхности подводящего трубопровода, предназначенного для подачи водного раствора в катализатор гидролиза, и/или испарительной камеры, предназначенной для испарения водного раствора, и которое катализирует процесс гидролиза мочевины. Так, в частности, эти конструктивные компоненты могут содействовать уже частичному гидролизу предшественника восстановителя в восстановитель и таким путем повышать эффективность процесса гидролиза. Помимо этого таким образом в принципе создается возможность изготавливать катализатор гидролиза меньшего объема и соответственно с меньшей по площади каталитически активной поверхностью по сравнению с вариантом, не предусматривающим нанесение соответствующего покрытия на по меньшей мере один и указанных выше конструктивных компонентов предлагаемого в изобретении устройства.

Соответствует изобретению и такое исполнение устройства, в котором отработавшие газы не проходят через испарительный блок и катализатор гидролиза, а проходят лишь через СКВ-катализатор. Благодаря этому ОГ проходят в заметно меньших количествах через испарительный блок и катализатор гидролиза, что можно учесть при проектировании прежде всего катализатора гидролиза для обеспечения его преимущества, состоящего в его меньших размерах и меньшей плотности распределения ячеек в его поперечном сечении по сравнению с катализаторами гидролиза, через которые проходят ОГ. Это преимущество обеспечивает снижение себестоимости производства предлаг