Способ изготовления пневматической шины

Иллюстрации

Показать всеИзобретение относится к способу изготовления пневматической шины. Способ изготовления пневматической шины с протекторными канавками включает: получение не вулканизированной шины, включающее изготовление резины протектора намоткой внахлестку ленты из сырой резины и вулканизацию не вулканизированной шины в форме. Форма снабжена выступами для прессования протекторных канавок в резине протектора. Размещают выступ радиально снаружи края намотки ленты из сырой резины в качестве резины протектора не вулканизированной шины в форме. В ходе вулканизации не вулканизированной шины в форме, указанный край соответственно запрессовывают радиально внутрь шины с помощью одного из выступов. Техническим результатом изобретения является повышение однородности пневматической шины. 2 н. и 13 з.п. ф-лы, 11 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу изготовления пневматической шины, более конкретно к резине протектора, изготавливаемой из многочисленных витков ленты из сырой резины, способной предотвратить дефекты прессования и улучшить однородность шины.

В последнее время появилось большое число заявок на изготовление различных резиновых элементов, например, резины протектора, резины боковин и подобных элементов для пневматической шины, намоткой внахлестку узкой не вулканизированной ленты, например как раскрыто в патенте США 7093629.

Чтобы улучшить эффективность производства таких элементов из резины, предпочтительно использовать относительно толстую резиновую ленту, так как если резиновая лента очень тонкая, необходимо наматывать ленту очень большое число раз, и это требует много времени.

Однако если резиновая лента имеет большую толщину, ступенька, образующаяся на конце резиновой ленты, становится соответственно больше. Таким образом, однородность шины (например, ИРС, RRO) ухудшается. Далее, если такая относительно большая ступенька образуется на внешней поверхности детали из сырой резины, такой как протектор из сырой резины, существует тенденция, что ступенька остается на внешней прессованной поверхности детали из вулканизированной резины в виде царапины или пореза. Более того, если такая относительно большая ступенька образуется на внутренней поверхности детали из сырой резины, существует тенденция, что на стадии вулканизации воздух остается между деталью из резины и нижележащим слоем, таким как армирующий брекерный пояс. Даже если объем воздуха небольшой, существует вероятность появления так называемого обнажения резины, вмятины на внешней поверхности шины и тому подобного.

Исходя из вышеизложенного, целью настоящего изобретения является обеспечение способа изготовления пневматической шины, при котором ухудшение однородности шины и указанные выше дефекты формования могут быть эффективно предотвращены, даже если резиновая лента относительно толстая и соответственно ступенька, образующаяся на конце резиновой ленты, относительно велика.

В соответствии с настоящим изобретением способ изготовления пневматической шины с протекторными канавками включает получение не вулканизированной шины, где получение не вулканизированной шины включает изготовление резины протектора намоткой внахлестку ленты из сырой резины; и вулканизацию не вулканизированной шины в форме, где форма снабжена выступами для формования протекторных канавок в резине протектора, отличается тем, что в ходе вулканизации не вулканизированной шины в форме, один из выступов расположен радиально снаружи края ленты из сырой резины.

Следовательно, в ходе вулканизации шины край резиновой ленты запрессовывается выступом. Величина прижима значительно больше в области нахождения выступа, чем в остальной области, где нет выступа. Соответственно, ступенька, образующаяся на крае намотки резиновой ленты, уменьшается или поверхность нивелируется, и в результате можно предотвратить ухудшение однородности и дефектность формования.

Воплощения настоящего изобретения описаны далее со ссылками на сопровождающие чертежи, на которых:

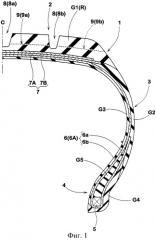

На Фиг.1 показано поперечное сечение пневматической шины в соответствии с настоящим изобретением.

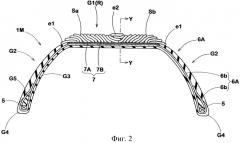

На Фиг.2 показано поперечное сечение не вулканизированной шины.

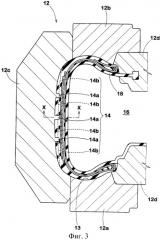

На Фиг.3 показано поперечное сечение формы для шины, в которую помещают не вулканизированную шину.

На Фиг.4 показано схематическое изображение поперечного сечения протектора из сырой резины, изготовленного из витков лент из сырой резины.

На Фиг.5 показан вид в перспективе резиновой ленты.

На Фиг.6(а) и 6(b) показаны поперечные сечения одного и того же края окончания намотки резиновой ленты до и после запрессовывания края окончания намотки выступом формы для шины.

На Фиг.7(а) и (b) показаны поперечные сечения, одного и того же края начала намотки резиновой ленты до и после запрессовывания края окончания намотки выступом формы шины.

На Фиг.8 показан вид сверху протектора шины, демонстрирующий пример рисунка протектора.

На Фиг.9 показан край намотки резиновой ленты.

На чертежах пневматическая шина 1 в соответствии с настоящим изобретением включает протектор 2; пару удаленных друг от друга в аксиальном направлении борта 4, каждый с бортовым кольцом 5 внутри; пару боковин 3, проходящих между краями протектора и бортами 4; тороидальный каркас 6, проходящий между бортами 4 через протектор 2 и боковины 3; брекерный пояс 7, расположенный радиально с наружной стороны каркаса 6 в протекторе 2; и различные детали из резины G, как показано на Фиг.1.

Каркас 6 состоит по меньшей мере из одного слоя кордов 6А, расположенного радиально под углом от 70 до 90 градусов по отношению к экватору шины С, проходящего между бортами 4 через протектор 2 и боковины 3 и загибающегося вокруг бортового кольца 5 в каждом борту 4 аксиально от внутренней стороны к аксиально внешней стороне шины, образуя пару загибов 6b и основную зону 6а между ними.

Брекерный пояс включает брекер 7, и возможно, бандаж. Брекер 7 включает по меньшей мере два перекрещивающихся слоя корда 7А и 7В высокомодульных кордов, таких как сталь, расположенных под углом от 10 до 35 градусов по отношению к экватору шины С.

Детали из резины G включают резину G1 протектора, расположенную радиально с внешней стороны брекерного пояса в протекторе, определяя поверхность протектора; резину G2 боковины, расположенную аксиально с внешней стороны каркаса 6 в каждой боковине 3, определяя внешнюю поверхность боковин; воздухонепроницаемый внутренний слой резины G3, расположенный вдоль внутренней стороны каркаса 6; износостойкую резину G4 загиба, расположенную с каждой стороны бортов 4, вдоль аксиально внешней поверхности и нижней части бортов таким образом, чтобы контактировать с ободом колеса, при установке на него шины; и резину G5 бортового уплотнителя, расположенного в каждом борту 4 таким образом, что он проходит радиально снаружи от бортового кольца 5.

В данном воплощении включены указанные выше детали из резины, но могут быть включены дополнительные детали. В данной работе деталь из резины означает не только деталь, изготовленную из чистой резины, а также деталь, изготовленную из резины, армированной коротким волокном, кордами или подобным, включенным в нее.

Протектор 2 снабжен протекторными канавками 10, определяющими рисунок протектора. Протекторные канавки 10 включают продольные канавки 8 и поперечные канавки 9.

Например, продольные канавки 8 могут включать центральную продольную канавку 8а вдоль экватора шины С и аксиально наружную продольную канавку 8b с каждой стороны экватора шины С.

Поперечные канавки 9 могут включать центральную поперечную канавку 9а между центральной продольной канавкой 8а и внешней продольной канавкой 8b и внешние поперечные канавки 9b, проходящие между внешней продольной канавкой 8b и краями протектора Е.

В любом случае с помощью протекторных канавок 10 на протекторе 2 образуют рисунок протектора, который представляет собой, например, рисунок в виде блоков, состоящий только из блоков протектора. Но, отступая от рисунка в виде блоков, могут быть получены различные рисунки протектора, например рисунок в виде ребер, рисунок в виде углублений, рисунок с ребрами и углублениями и тому подобное.

В последующем примере продольные канавки 8 и поперечные канавки 9 показаны в виде прямых для удобства, но они, конечно, могут иметь различные конфигурации, такие как зигзаг, волна, кривая линия и тому подобное. Таким образом, настоящее изобретение не ограничено конкретным рисунком протектора или конкретными конфигурациями канавок.

Протекторные канавки 10 прессуют в резине G1 протектора в ходе вулканизации шины.

Чтобы изготовить пневматическую шину 1, сначала получают не вулканизированную шину 1М.

При использовании барабана для вулканизации покрышек (не показан), детали шины: резину G1 протектора, резину G2 боковины, резину G3 внутреннего слоя, резину G4 борта, слой 6А каркаса, бортовое кольцо 5, брекерный пояс 7 и так далее, собирают в виде не вулканизированной шины 1М, имеющей тороидальную форму, как показано на Фиг.2.

Затем не вулканизированную шину 1М помещают в форму 12 и вулканизируют с использованием нагрева и давления. Для этой цели надувную камеру 18 располагают внутри не вулканизированной шины 1М, помещенной в форму 12, как показано на Фиг.3. Камеру 18 накачивают газом с высоким давлением и высокой температурой, чтобы прижать внешнюю поверхность не вулканизированной шины 1М к поверхности 13 формования формы 12 и нагреть шину. В это время форму нагревают. Таким образом происходит вулканизация шины.

В соответствии с настоящим изобретением резину G1 протектора изготавливают из множества витков R по меньшей мере одной ленты из сырой резины S, как показано на Фиг.4 и 5. Независимо от резины G1 протектора различные детали из резины G, например резина G2 боковины, резина G3 внутреннего слоя, резина G4 борта и тому подобное, могут быть изготовлены из многочисленных витков по меньшей мере одной ленты из сырой резины.

В ходе процесса получения не вулканизированной шины резину G1 протектора формируют намоткой внахлестку ленты (лент) S из сырой резины вокруг тела U вращения. В данной работе тело U вращения может быть барабаном, имеющим специальную профилированную или окружную цилиндрическую поверхность, или частью законченной не вулканизированной шины как таковой, а именно указанным выше брекерным поясом или внешним слоем брекерного пояса. С точки зрения повышения производительности и снижения промежуточного хранения предпочтительно, чтобы резиновую ленту S наматывали непосредственно на брекерный пояс или подобное.

Ленту S из сырой резины изготавливают в ходе процесса получения не вулканизированной шины. Лента S из сырой резины может быть изготовлена, например, с помощью экструдера и плющильных валиков. В данной работе сырая резина означает не вулканизированную резину, а также полувулканизированную резину.

Как показано на Фиг.5, лента S имеет в основном постоянную ширину W и в основном постоянную толщину t. Если лента S имеет слишком малую толщину и/или ширину, тогда производительность снижается и появляется склонность ленты к разрыву в ходе намотки. Следовательно, толщину t предпочтительно устанавливают в диапазоне не менее 0,8 мм, более предпочтительно не менее 1,0 мм, и ширину W предпочтительно устанавливают не менее 5 мм, более предпочтительно не менее 10 мм.

Если лента S слишком широкая, трудно намотать ленту требуемой конечной формы профиля. Таким образом, толщину t предпочтительно устанавливают не более 3,0 мм, более предпочтительно не более 2,5 мм, и ширину W предпочтительно устанавливают не более 40 мм, более предпочтительно не более 30 мм.

Резина G1 протектора может быть сформирована намоткой более чем двух резиновых лент S, не зависимо от того, используют ли ленту из одной и той же резиновой смеси или из разных.

В примере, представленном на Фиг.4, резину G1 протектора формируют намоткой двух резиновых лент Sa и Sb, изготовленных из одной и той же резиновой смеси, используя два приспособления для наложения ленты (не показаны).

Первую резиновую ленту Sa наматывают внахлестку, начиная с одной стороны А, по направлению к другой стороне В, и завершают намотку внахлестку посередине ширины резины G1 протектора так, чтобы сформировать одну половину резины G1 протектора. Таким образом, первая резиновая лента Sa имеет край е1 начала намотки с одной стороны А и край е2 окончания намотки (не показан на Фиг.4) посередине ширины резины G1 протектора.

Вторую резиновую ленту Sb наматывают внахлестку, начиная с другой стороны В, по направлению к первой стороне А, и завершают намотку внахлестку посередине ширины резины G1 протектора так, чтобы сформировать оставшуюся часть (примерно половину) резины G1 протектора. Таким образом, вторая резиновая лента Sb имеет край е1 начала намотки со стороны В и край е2 окончания намотки (не показан на Фиг.4) посередине ширины резины протектора.

Края е2 окончания намотки лент Sa и Sb выходят на внешнюю поверхность резины G1 протектора, а именно множество витков лент Sa и Sb.

Края начала намотки е1 лент Sa и Sb находятся внизу резины G1 протектора, примыкая к армирующему брекерному поясу 7 протектора.

В данном воплощении, чтобы одновременно наматывать первую резиновую ленту Sa и вторую резиновую ленту Sb вокруг тела U вращения, положения прикладывания ленты в направлении по окружности устанавливают двумя приспособлениями в различных положениях в направлении по окружности, например с разницей в 180 градусов, чтобы избежать взаимных помех между приспособлениями.

Таким образом, край е2 окончания намотки первой резиновой ленты Sa расположен в окружном положении, отличном от положения края е2 окончания намотки второй резиновой ленты Sb, с разницей 180 градусов в данном примере. То же относится к краям е1 начала намотки.

Указанная выше форма 12 в данном воплощении представляет собой форму включающую: сектора 12 с протектора, нижнюю боковую пластину 12а, верхнюю боковую пластину 12b, и пару бортовых колец 12а. В закрытом состоянии формы 12 нижняя боковая пластина 12а, верхняя боковая пластина 12b, сектора 12с протектора и бортовые кольца 12а, образуют полость 16в которую помещают не вулканизированную шину 1М и внутренние поверхности которой совместно определяют поверхность 13 формования, для формования внешней поверхности шины.

Нижняя боковая пластина 12а имеет поверхность для формования внешней поверхности одной из боковин не вулканизированной шины 1М.

Верхняя боковая пластина 12b имеет поверхность для формования внешней поверхности другой боковины не вулканизированной шины 1М.

Каждое из бортовых колец 12а имеет поверхность для формования аксиально внешней поверхности и нижней части бортов 4.

Сектора 12 с протектора имеют внутренние поверхности, совместно определяющие поверхность прессования внешней поверхности протектора 2.

Верхней боковой пластине 12b обеспечивают подвижность по направлению к и от нижней боковой пластины 12а. Секторам 12 с протектора обеспечивают подвижность в радиальном направлении не вулканизированной шины 1М по направлению к и от боковых пластин 12а и 12b.

В любой конфигурации поверхность для формования внешней поверхности протектора 2 снабжена выступами 14 для формования протекторных канавок 10.

Выступы 14 имеют такие же формы, что и протекторные канавки 10, и соответственно, включают проходящий в продольном направлении выступ 14а для прессования продольных канавок 8 и проходящий в поперечном направлении выступ 14b для прессования поперечных канавок 9.

В соответствии с настоящим изобретением необходимо в ходе вулканизации не вулканизированной шины 1М край е2 резиновой ленты S, выходящий на внешнюю поверхность резины протектора, который обычно является краем окончания намотки, запрессовывать одним из выступов 14.

Что касается другого края е1, скрытого под или между витками, который обычно является краем начала намотки, также предпочтительно, запрессовывать край е1 одним из выступов 14.

На Фиг.6(а), демонстрирующей резину G1 протектора не вулканизированной шины 1М, не помещенную в форму, край е2 окончания намотки резиновой ленты Sa; Sb образует небольшую ступеньку на внешней поверхности резины G1 протектора. То же самое положение не вулканизированной шины, как на Фиг.6(а) в ходе вулканизации, представлено на Фиг.6(b). В процессе вулканизации шины резину протектора прессуют поверхностью формования протектора формы, как описано выше, и соответственно, ступеньку, образованную краем е1, запрессовывают с помощью выступа и тем самым удаляют. Таким образом, возможно избежать того, что край е2 остается видимым на поверхности готовой шины в виде углубления или пореза, и также однородность готовой шины может быть улучшена.

На Фиг.7(а) показана резина G1 протектора не вулканизированной шины 1М, не помещенная в форму, край е1 начала намотки резиновой ленты Sa, Sb образует небольшую полость, заполненную воздухом. То же самое положение не вулканизированной шины, как на Фиг.7(а) в ходе вулканизации, представлено на Фиг.7(b). В процессе вулканизации шины резину протектора прессуют поверхностью формования протектора формы, и соответственно, воздух, захваченный на крае е1, выдавливают по направлению к выходным отверстиям (не показаны) формы 12. В результате дефекты прессования, такие как обнажение резины и впадина, вызванные остающимся воздухом, эффективно предотвращают.

Как объяснялось ранее, в соответствии с настоящим изобретением, при размещении не вулканизированной шины в форме необходимо совмещать положения краев е1, е2 с положением выбранных выступов 14.

В случае появления края е2 на внешней поверхности легко обнаружить местоположение края е2. Однако в случае скрытого края е1 трудно обнаружить его местоположение под внешней поверхностью не вулканизированной шины. Следовательно, в процессе намотки ленты S из сырой резины на резину G1 протектора разметку положения края е1 предпочтительно делают на внешней поверхности намотанной резины G1 протектора так, чтобы использовать разметку при совмещении положений.

Как известно из вышесказанного, совмещение положения края ленты с положением проходящего в продольном направлении выступа 14а (продольная канавка 8) является более легким, чем с проходящим в поперечном направлении выступом 14b (поперечная канавка 9).

Следовательно, в случае рисунка протектора, показанного на Фиг.8, исходное положение края е2 окончания намотки совмещают с исходным положением выступа 14а при прессовании центральной продольной канавки 8а. Но в случае края е1 начала намотки, так как не существует продольной канавки вблизи края е1, выступ 14b для прессования одной из поперечных канавок 9b используют вместо нее. Таким образом, край (е1, е2) может совпадать с любым проходящим в продольном направлении выступом 14а (продольной канавкой) или проходящим в поперечном направлении выступом 14b (поперечной канавкой).

В случае, когда используют проходящий в поперечном направлении выступ 14b (поперечную канавку 9), как показано на Фиг.9, возможна обрезка края е1 или е2 резиновой ленты под тем же углом, что и угол наклона поперечной канавки 9, так что край (по меньшей мере, 50%, предпочтительно 100%) располагают в пределах ширины поперечной канавки 9.

Для того чтобы эффективно спрессовать край (е1, е2) без обрезки края резиновой ленты, ширина выступа 14 (соответственно ширина GW получающейся в результате канавки) составляет предпочтительно не менее 3 мм. Другими словами, предпочтительно, чтобы край (е1, е2) располагался радиально внутри выступа 14, имеющего такую ширину GW не менее 3 мм.

Кроме того, предпочтительно по меньшей мере 30%, более предпочтительно более 50% ширины края (е1, е2) запрессовать выступом 14. А именно, по меньшей мере, 30%, предпочтительно более 50% ширины края запрессовать выступом 14, когда не вулканизированную шину помещают в форму.

Более того, в случае появления края е2 на внешней поверхности, необходимо, чтобы край е2 целиком находился в пределах нижней поверхности канавки. Для этой цели по меньшей мере 50% ширины края е2 располагают в пределах ширины GW выступа 14, особенно выступа 14а.

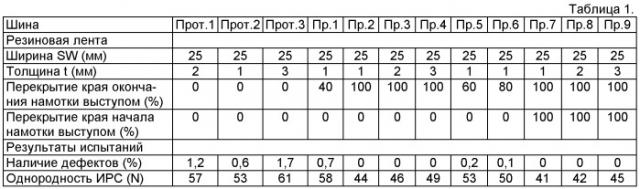

Сравнительные испытания

Экспериментально изготавливали пневматические шины размером 215/45ZR17 для легкового автомобиля, имеющие одинаковую структуру, за исключением технических характеристик, представленных в табл.1. Для каждой шины изготавливали 100 образцов и проверяли состояние готовности резины протектора и однородность шины.

Испытания состояния готовности:

Поверхность резины протектора визуально осматривали на наличие или отсутствие дефектов, подобных царапинам или порезам из-за края конца намотки, и количество образцов шин, на которых такие дефекты имеются, подсчитывали для получения частоты возникновения. Результаты представлены в табл.1.

Испытания на однородность шины

Изменение радиальной силы ИРС (общее) при скорости 10 км/ч измеряли в соответствии с JASO (Японская организация по стандартизации в автомобилестроении) С607:2000 "Метод испытания для однородности автомобильных шин". Результаты представлены в табл.1, где чем меньше величина, тем лучше однородность.

Результаты испытаний, подтверждают, что по сравнению с шинами сравнения шины Примера превосходят их как по состоянию готовности резины протектора, так и по однородности шины.

1. Способ изготовления пневматической шины с протекторными канавками, включающий:получение не вулканизированной шины, включающее изготовление резины протектора намоткой внахлестку ленты из сырой резины ивулканизацию не вулканизированной шины в форме, где форма снабжена выступами для прессования протекторных канавок в резине протектора,отличающийся размещением одного из указанных выступов радиально снаружи края намотки ленты из сырой резины в качестве резины протектора не вулканизированной шины в форме, посредством чего в ходе вулканизации не вулканизированной шины в форме указанный край соответственно запрессовывают радиально внутрь шины с помощью одного из указанных выступов.

2. Способ по п.1, в котором один из выступов размещают радиально снаружи другого края указанной ленты из сырой резины таким образом, что указанный другой край соответственно запрессовывают радиально внутрь шины.

3. Способ по п.1, в котором один из указанных выступов имеет ширину по меньшей мере 3 мм.

4. Способ по п.1, в котором по меньшей мере 50% ширины указанного края перекрыто одним из указанных выступов.

5. Способ по п.1, в котором изготовление резины протектора осуществляют намоткой внахлестку множества лент из сырой резины, включающих указанную первую ленту из сырой резины и дополнительную вторую ленту из сырой резины, и один из выступов располагают радиально снаружи края дополнительной второй ленты из сырой резины таким образом, чтобы в ходе вулканизации не вулканизированной шины в форме указанный край соответственно запрессовывался радиально внутрь шины с помощью одного из указанных выступов.

6. Способ по п.1, в котором указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины является таким же, как указанный выступ, расположенный радиально снаружи края первой ленты из сырой резины.

7. Способ по п.1, в котором указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, отличается от указанного выступа, расположенного радиально снаружи края первой ленты из сырой резины.

8. Способ по п.1, в котором указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, является выступом, проходящим в продольном направлении, для прессования одной продольной канавки протектора из указанных канавок протектора.

9. Способ по п.1, в котором указанный выступ, расположенный радиально снаружи края первой ленты из сырой резины, и указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, являются одним выступом, проходящим в продольном направлении, для прессования одной продольной канавки протектора из указанных канавок протектора.

10. Способ по п.1, в котором указанный выступ, расположенный радиально снаружи края первой ленты из сырой резины, и указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, являются двумя выступами, проходящими в продольном направлении, для прессования двух продольных канавок протектора из указанных канавок протектора.

11. Способ по п.1, в котором указанный выступ, расположенный радиально снаружи края ленты из сырой резины, является выступом, проходящим в поперечном направлении, для прессования одной поперечной канавки протектора из указанных канавок протектора.

12. Способ по п.5, в котором указанный выступ, расположенный радиально снаружи края первой ленты из сырой резины, и указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, являются одним выступом, проходящим в поперечном направлении, для прессования одной поперечной канавки протектора из указанных канавок протектора.

13. Способ по п.5, в котором указанный выступ, расположенный радиально снаружи края первой ленты из сырой резины, и указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, являются двумя выступами, проходящими в поперечном направлении, для прессования двух поперечных канавок протектора из указанных канавок протектора.

14. Способ по п.5, в котором указанный выступ, расположенный радиально снаружи края первой ленты из сырой резины и указанный выступ, расположенный радиально снаружи края второй ленты из сырой резины, являются одним выступом, проходящим в продольном направлении, для прессования одной продольной канавки протектора из указанных канавок протектора и одним выступом, проходящим в поперечном направлении, для прессования одной поперечной канавки протектора из указанных канавок протектора.

15. Пневматическая шина, изготовленная способом по любому из предшествующих пунктов, в соответствии с которым по меньшей мере 50% края включено в одну из протекторных канавок.