Способ диагностики технического состояния автотормозной системы электросекции мотор-вагонного подвижного состава

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, в частности к способам технической диагностики подвижного состава железнодорожного транспорта. Способ заключается в одновременном измерении давления во всех резервуарах, тормозных цилиндрах, тормозной и питательной магистралях, а также измерении сигналов напряжения в электрических цепях управления электросекции с помощью автоматической системы диагностики. Автоматическая система диагностики реализует последовательность проверок узлов и по окончании диагностики автоматически формирует акт испытаний с результатами диагностики и заключением о годности к эксплуатации автотормозной системы электросекции. При диагностике прицепной электросекции требуемые режимы работы задают путем имитации крана машиниста с помощью подсистемы управления электропневматическими цепями, входящей в состав автоматической системы диагностики. Достигается повышение достоверности при увеличении глубины и полноты диагностики автотормозной системы электросекции мотор-вагонного подвижного состава путем автоматизации процесса диагностирования. 2 з.п. ф-лы, 13 ил., 1 табл.

Реферат

Изобретение относится к области технической диагностики подвижного состава железнодорожного транспорта и может быть использовано для диагностики технического состояния автотормозной системы электросекции мотор-вагонного подвижного состава (МВПС) путем анализа давления в резервуарах и магистралях при различных режимах работы тормозного оборудования.

Известен способ диагностики, реализованный в полезной модели стенда для испытаний тормозного оборудования локомотива по [1], заключающийся в том, что в полуавтоматическом режиме измеряются давления и температуры в тормозной и питательной магистралях локомотива на различных режимах работы тормозной системы, которые задаются с помощью электропневматических клапанов в составе стенда и оператором в кабине машиниста по голосовым командам согласно заданному алгоритму, при этом результаты диагностирования фиксируются в памяти компьютера и могут быть распечатаны в виде протокола. Данный способ может быть использован для диагностики автотормозной системы электросекции МВПС.

Недостатками известного способа являются низкая глубина, полнота и, как следствие, достоверность диагностики по причине того, что не позволяет осуществлять диагностику отдельной прицепной электросекции, так как часть операций контроля производится оператором с помощью крана машиниста, расположенного в кабине головного вагона, измеряются давления только в тормозной и питательной магистралях, что не позволяет локализовать неисправности в отдельных узлах автотормозной системы электросекции (резервуарах, клапанах, тормозных цилиндрах), при этом на результаты диагностирования значительно влияет «человеческий фактор», так как отсутствует контроль правильности выполнения команд. Кроме того, известный способ не позволяет осуществить диагностику подвагонного компрессора, питающего автотормозную систему.

Известен способ дистанционного контроля режимов работы электропневматического тормоза рельсового транспортного средства по заявке на изобретение [2], определяющий режимы торможения путем регистрации давления сжатого воздуха в тормозной магистрали и тормозном цилиндре и индицирующий регистрируемый результат на световом табло в кабине машиниста.

Недостатками способа являются низкая достоверность диагностики, обусловленная тем, что заранее не известен задаваемый режим работы, для измерения давления используются контактные датчики с определенными уставками, отсутствует возможность определения утечек в питательной и тормозной магистралях, главных и питательных резервуарах, кране машиниста, т.к. давление в резервуарах системы не измеряется.

Наиболее близким аналогом предлагаемого технического решения является способ диагностики технического состояния автотормозной системы электросекции мотор-вагонного подвижного состава по показаниям давления в тормозной и питательной магистралях, уравнительном резервуаре и тормозном цилиндре [3], включающий:

1) проверку производительности компрессора,

2) проверку плотности тормозной магистрали,

3) проверку плотности питательной магистрали,

4) проверку зарядного давления тормозной магистрали,

5) проверку плотности уравнительного резервуара и крана машиниста,

6) проверку чувствительности воздухораспределителя к торможению,

7) проверку чувствительности воздухораспределителя к отпуску,

8) проверку темпа ликвидации сверхзарядного давления,

9) проверку отсутствия недопустимого снижения давления в тормозных цилиндрах, заключающийся в том, что согласно указанному способу в заданные моменты времени контролируют давления в тормозной и питательной магистралях, уравнительном резервуаре и тормозном цилиндре, оценивают их изменения на временном интервале, сравнивают полученные оценки с нормами, приведенными в данном способе, и на основании результатов сравнений делают заключение о техническом состоянии тормозного оборудования. Данный способ используют при проверке электропоезда в целом.

Недостатками наиболее близкого аналога, принятого нами за прототип, являются низкая полнота диагностики вследствие того, что этот способ не позволяет проверить плотность тормозных цилиндров, так как в заторможенном состоянии они подпитываются из резервуаров, не включает проверку пропускной способности крана машиниста, не включает проверку работы электрического тормоза в отдельности; низкая глубина диагностики вследствие того, что способ не позволяет локализовать неисправности в отдельных узлах системы (например, обратные клапаны резервуаров), так как основан на измерении давления в питательной и тормозной магистралях и тормозном цилиндре головного вагона, не позволяет осуществлять диагностику автотормозной системы отдельной прицепной электросекции, так как все операции контроля производятся машинистом с помощью кранов, установленных в кабине головного вагона, что в совокупности снижает достоверность диагностики; кроме того, способ не предполагает строго последовательное и непрерывное выполнение всех проверок, при этом большинство проверок предполагает заряд магистралей (от трех до восьми), что в совокупности с низкой степенью автоматизации значительно увеличивает временные затраты на выдачу управляющих воздействий, анализ результатов и формирование заключения, а также не позволяет учитывать результаты предыдущих проверок в текущей проверке, что также снижает достоверность диагностики.

Рассмотренные аналоги имеют главный общий недостаток - узкие функциональные возможности используемых для реализации способов средств и низкую степень автоматизации, что существенно снижает глубину диагностики автотормозной системы электросекции МВПС, значительно повышает влияние «человеческого фактора», увеличивает продолжительность диагностирования и приводит к снижению достоверности диагностики.

Целью предлагаемого изобретения является повышение достоверности при увеличении глубины и полноты диагностики автотормозной системы электросекции МВПС путем автоматизации процесса диагностирования.

Поставленная цель в способе диагностики технического состояния автотормозной системы электросекции мотор-вагонного подвижного состава по показаниям давления в тормозной и питательной магистралях, уравнительном резервуаре и тормозном цилиндре, включающем:

1) проверку производительности компрессора,

2) проверку плотности тормозной магистрали,

3) проверку плотности питательной магистрали,

4) проверку зарядного давления тормозной магистрали,

5) проверку плотности уравнительного резервуара и крана машиниста,

6) проверку чувствительности воздухораспределителя к торможению,

7) проверку чувствительности воздухораспределителя к отпуску,

8) проверку темпа ликвидации сверхзарядного давления,

9) проверку отсутствия недопустимого снижения давления в тормозных цилиндрах, заключающемся в том, что в заданные моменты времени контролируют давление в тормозной и питательной магистралях, уравнительном резервуаре и тормозном цилиндре, оценивают их изменения на временном интервале, сравнивают полученные оценки с нормами и на основании результатов сравнений делают заключение о техническом состоянии тормозного оборудования, достигается тем, что с помощью автоматической системы диагностики выдают управляющие воздействия на электропневматические цепи, одновременно измеряют давления во всех резервуарах, тормозных цилиндрах, тормозной и питательной магистралях, а также измеряют сигналы напряжения в электрических цепях управления электросекции, получают диагностическую информацию, включая оценку технического состояния, на экране монитора, а также выдают предписания для оператора, выполнение которых подтверждают нажатием программной кнопки квитирования, и контролируют по измеряемым электрическим сигналам, в случае невыполнения или неправильного выполнения предписаний оператором процесс диагностики останавливают и выдают диагностическое сообщение о неправильных действиях оператора; а также тем, что испытания узлов автотормозной системы электросекции проводят непрерывно строго в следующей последовательности:

1) одновременно проверяют производительность компрессора и величину зарядного давления тормозной и питательной магистралей,

2) одновременно проверяют плотность тормозной и питательной магистралей, запасных, питательных и главного резервуаров,

3) проверяют плотность уравнительного резервуара и крана машиниста,

4) проверяют чувствительность воздухораспределителя к торможению,

5) проверяют отсутствие недопустимого снижения давления в тормозных цилиндрах, утечки из магистралей и резервуаров в заторможенном состоянии,

6) проверяют чувствительность воздухораспределителя к отпуску,

7) проверяют работу электрического тормоза,

8) проверяют темп ликвидации сверхзарядного давления,

9) проверяют пропускную способность крана машиниста,

10) проверяют плотность обратных клапанов запасных и питательных резервуаров, плотность тормозных цилиндров,

по окончании испытаний автоматически формируют акт испытаний с результатами диагностики и заключением о годности к эксплуатации автотормозной системы электросекции; а также тем, что при диагностике прицепной электросекции требуемые режимы работы задают путем имитации крана машиниста с помощью подсистемы управления электропневматическими цепями, входящей в состав автоматической системы диагностики.

Анализ отличительных признаков предлагаемого способа диагностики технического состояния автотормозной системы электросекции МВПС и обеспечиваемых ими технических результатов показал, что:

1) одновременное измерение давления во всех резервуарах, магистралях, тормозных цилиндрах и измерение сигналов напряжения на контрольных проводах электропоезда с помощью автоматической системы диагностики обеспечивает наиболее точное указание неисправных узлов и классов неисправностей, тем самым увеличивает глубину диагностики, а также обеспечивает контроль выполнения предписаний, выдаваемых оператору, что, в свою очередь, минимизирует влияние «человеческого фактора» и тем самым повышает достоверность;

2) предлагаемая последовательность проверок выполняется непрерывно, вследствие чего сокращается число операций по заряду магистралей, которые выполняются только в 1, 4 и 8 пунктах последовательности проверок, что, в свою очередь, позволяет существенно сократить временные и энергетические затраты на диагностику, кроме того, предлагаемая последовательность проверок предусматривает комплексную диагностику всех подсистем автотормозной системы электросекции, тем самым обеспечивает полноту диагностики, а также предлагаемая последовательность проверок позволяет обнаружить утечки из тормозных цилиндров и пропуски обратных клапанов резервуаров по косвенным признакам, вычисляемым как разность утечек из резервуаров в заторможенном и расторможенном состоянии тормозной системы в совокупности с признаками остаточного давления в резервуарах, измеряемых после полного разряда магистралей, тем самым повышает достоверность, увеличивает глубину диагностики;

3) имитация крана машиниста с помощью подсистемы управления электропневматическими цепями (ПУЭПЦ), входящей в состав автоматической системы диагностики, позволяет диагностировать прицепную электросекцию без головного вагона, при этом диагностирование электрической части и пневматической части тормозного оборудования производится раздельно, что обеспечивает наиболее точное указание неисправных узлов, тем самым обеспечивает полноту, увеличивает глубину и повышает достоверность диагностики.

Анализ совокупности отличительных признаков показал, что предлагаемый способ обеспечивает автономную автоматизированную диагностику технического состояния автотормозной системы электросекции МВПС с высокой степенью достоверности, что позволяет значительно сократить затраты на поэлементную диагностику, ремонт и наладку. Совокупность отличительных признаков системы позволяет использовать результаты диагностики одних узлов при диагностике других, что также повышает достоверность диагностики. Например, система останавливает процесс диагностики в случае обнаружения больших утечек из питательных резервуаров, при которых не гарантируется правильное функционирование автотормозной системы, тем самым исключает возможность получения ложного результата диагностики тормозных цилиндров.

Таким образом, предложенная совокупность отличительных признаков, обеспечивающая полученный результат, представляется новой на существующем этапе развития науки и техники и превосходит существующий мировой уровень. Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только суммой отличительных признаков, но и результатом их тесного взаимодействия между собой.

Сущность изобретения поясняется фиг.1-фиг.13.

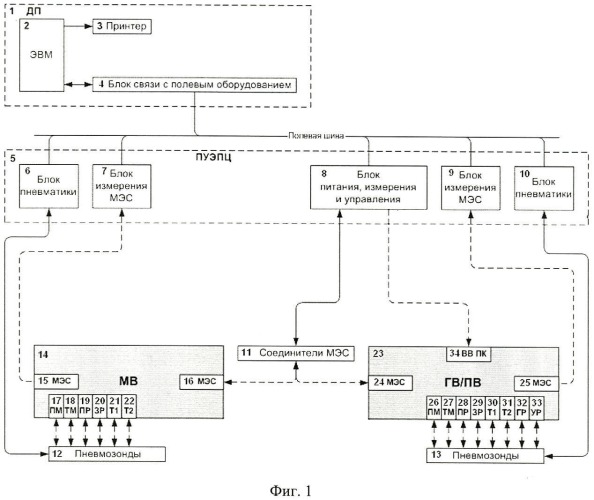

На фиг.1 представлена автоматическая система диагностики автотормозной системы электросекции МВПС.

На Фиг.2 и Фиг.3 представлен алгоритм одновременной проверки производительности компрессора и величины зарядного давления тормозной и питательной магистралей.

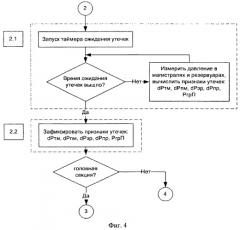

На Фиг.4 представлен алгоритм одновременной проверки плотности тормозной и питательной магистралей, запасных, питательных и главного резервуаров.

На Фиг.5 представлен алгоритм проверки плотности уравнительного резервуара и крана машиниста.

На Фиг.6 представлен алгоритм проверки чувствительности воздухораспределителя к торможению;

На Фиг.7 представлен алгоритм проверки отсутствия недопустимого снижения давления в тормозных цилиндрах, утечки из магистралей и резервуаров в заторможенном состоянии.

На Фиг.8 представлен алгоритм проверки чувствительности воздухораспределителя к отпуску.

На Фиг.9 представлен алгоритм проверки работы электрического тормоза.

На Фиг.10 и Фиг.11 представлен алгоритм проверки темпа ликвидации сверхзарядного давления.

На Фиг.12 представлен алгоритм проверки пропускной способности крана машиниста.

На Фиг.13 представлен алгоритм проверки плотности обратных клапанов запасных и питательных резервуаров, плотности тормозных цилиндров,

а также алгоритм выхода системы из состояния диагностики в случае возникновения критических ошибок.

Автоматическая система диагностики автотормозной системы электросекции МВПС (фиг.1) содержит:

- диагностический пост ДП 1, в состав которого включены ЭВМ 2 с принтером 3 и блок связи с полевым оборудованием 4;

- подсистему управления электропневматическими цепями (ПУЭПЦ) 5, в состав которой включены блоки пневматики 6 и 10, блоки измерения сигналов межвагонных электрических соединений (МЭС) 7 и 9, блок питания, измерения и управления (БПИУ) 8, соединители МЭС 11, пневмозонды 12 и 13;

а также диагностируемая электросекция, содержащая:

- моторный вагон (MB) 14, включающий МЭС 14 и 15, питательную магистраль (ПМ) 17, тормозную магистраль (ТМ) 18, питательный резервуар (ПР) 19, зарядный резервуар (ЗР) 20, тормозные цилиндры (Т1 и Т2) 21 и 22;

- головной (ТВ) или прицепной (ПВ) вагон 23, включающий МЭС 24 и 25 (в случае прицепного вагона), ПМ 26, ТМ 27, ПР 28, ЗР 29, Т1 30, Т2 31, главный резервуар (ГР) 32, уравнительный резервуар (УР) 33 (в случае головного вагона), высоковольтный подвагонный компрессор (ВВПК) 34.

Здесь сплошными линиями показаны проводные соединения между элементами системы, пунктирными линиями показаны соединения элементов системы с электросекцией МВПС, стрелки на концах линий указывают направления соединений.

Оператор выполняет подготовительные операции, заключающиеся в подключении блоков измерения МЭС 7 и 9, пневмозоднов 12 и 13 и соединителей МЭС 11 к соответствующим узлам электропневматической цепи электросекции, указании ЭВМ 2 серии электропоезда и типа электросекции, после чего отдает команду ЭВМ 2 на диагностику автотормозной системы электросекции, ЭВМ 2 по заданному алгоритму, приведенному на Фиг.2-Фиг.13, через блок связи с полевым оборудованием 4 производит управление входящими в состав ПУЭПЦ 5 блоками пневматики 6 и 10, которые, в свою очередь, управляют пневматическими цепями электросекции 17-22 и 26-33 с помощью входящих в состав блоков электропневматических клапанов (ЭПК), блоками измерения МЭС 7 и 9, которые измеряют напряжения на контактах разъемов МЭС 15 и 25, блоком питания, измерения и управления 8, который управляет электрическими цепями электросекции посредством соединителей МЭС 11 через разъемы МЭС 16 и 24 и питанием высоковольтного подвагонного компрессора 34. В заданные моменты времени ЭВМ 2 получает от блоков ПУЭПЦ 5 результаты измерений, рассчитывает вектор диагностических признаков, формирует экспертные сообщения, производит оценку технического состояния автотормозной системы электросекции. Кроме того, при диагностике головной электросекции в заданные моменты времени в процессе испытаний ЭВМ 2 выдает предписания оператору, который их выполняет, после чего он дает ЭВМ 2 команду подтверждения, после получения команды подтверждения ЭВМ 2 проверяет правильность выполнения предписаний по измеренным напряжениям в цепи электросекции, при невыполнении или неправильном выполнении предписаний испытания прекращаются, причина прекращения испытаний фиксируется в памяти и отображается на мониторе ЭВМ 2.

В соответствии с изложенными принципами функционирования, автоматическая система диагностики выполняет заданную последовательность проверок следующим образом:

1) одновременно проверяет производительность компрессора и величину зарядного давления тормозной и питательной магистралей (фиг.2-фиг.3);

1.1) с помощью блоков пневматики 6, 10 сбрасывает давление из всех магистралей и резервуаров автотормозной системы;

1.2) фиксирует значения давления в признаках: РпмС - в питательной магистрали, РтмС - в тормозной магистрали, РгрС - в главном резервуаре, РпрС - в питательных резервуарах, РзрС - в запасных резервуарах;

1.3) посредством БПИУ 8 выдает электрический сигнал на включение компрессора 34 и через заданный промежуток времени контролирует факт запуска компрессора;

1.4) в процессе заряда магистралей посредством пневмозондов 12 и 13 с помощью блоков пневматики измеряют давление в питательной 17, 26 и тормозной 18, 27 магистралях, а также в главном 32, питательных 19, 28, запасных 20, 29 и уравнительном 33 резервуарах, а также время полного заряда магистралей и время заряда питательной магистрали с 7 атм до 8 атм;

1.5) по достижении давления в магистралях номинальных значений выдают электрический сигнал на выключение компрессора, а также фиксируют измеренные в п.1.3 значения в следующих признаках: РпмЗ - давление заряженной питательной магистрали, РтмЗ - давление заряженной тормозной магистрали, РурЗ - давление заряженного уравнительного резервуара, РзрЗ - давление заряженного запасного резервуара, РпрЗ - давление заряженного питательного резервуара, РгрЗ - давление заряженного главного резервуара, Тзар - время полного заряда магистралей, Тз78 - время заряда питательной магистрали с 7 атм до 8 атм;

2) одновременно проверяет плотность тормозной и питательной магистралей, запасных, питательных и главного резервуаров (фиг.4);

2.1) в течение заданного времени с помощью блоков пневматики 6 и 10 измеряет давление в тормозной магистрали 18 и 27, запасных 20 и 29 и питательных 19 и 28 резервуарах, вычисляет разность между зарядными и измеренными давлениями;

2.2) фиксируют значения разностей давления в признаках: dРтм - для тормозной магистрали, dРпм - для питательной магистрали, dРзр - для запасного резервуара, dРпр - для питательного резервуара, и конечное значение давления в главном резервуаре в признаке РгрП;

3) проверяет плотность уравнительного резервуара и крана машиниста (фиг.5);

3.1) на экране выдает предписание оператору перевести кран машиниста в положение 3;

3.2) в течение заданного времени ожидает от оператора подтверждение о выполнении указанных действий;

3.3) посредством блоков измерения МЭС 7 и 10 проверяет правильность выполнения по наличию сигналов на соответствующих поездных проводах МЭС 15 и 25;

3.4) выдает электрический сигнал на открытие электропневмо клапана, входящего в блоки пневматики 6 и 10, имитирующего утечки из тормозной магистрали;

3.5) в течение заданного времени измеряет давление в уравнительном резервуаре 33 и разность между зарядным и измеренным давлением;

3.6) значение разности фиксирует в признаке dРур;

4) проверяет чувствительность воздухораспределителя к торможению (фиг.6);

4.1) производит заряд магистралей по аналогии с пп.1.3-1.5;

4.2) с помощью блоков пневматики 6 и 10 сбрасывает давление в тормозной магистрали на 0,5 атм;

4.3) через заданное время с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах 21, 22, 30, 31 и измеренные значения фиксирует в признаках РтцТ;

4.4) с помощью блоков измерения МЭС 7 и 10 измеряют напряжения на поездном проводе №51, значение фиксирует в признаках U51T;

5) проверяет отсутствие недопустимого снижения давления в тормозных цилиндрах, утечки из магистралей и резервуаров в заторможенном состоянии (фиг.7);

5.1) в течение заданного времени с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах 21, 22, 30, 31 и фиксирует в признаках РтцТ;

5.2) с помощью блоков пневматики 6 и 10 измеряет давление в питательной 17, 26 и тормозной 18, 27 магистралях, питательных 19, 28 и запасных резервуарах 20, 29;

5.3) вычисляет значения утечек из магистралей и резервуаров, на их основании рассчитывает значения утечек из тормозных цилиндров и фиксирует их в признаках dРтц;

6) проверяет чувствительность воздухораспределителя к отпуску (фиг.8);

6.1) с помощью блоков эмулятора крана машиниста, входящего в состав блоков пневматики 6 и 10, производит заряд тормозной магистрали до номинального давления отпуска путем перепускания воздуха из питательной магистрали;

6.2) через заданное время с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах 21, 22, 30, 31 и измеренные значения фиксирует в признаках РтцО;

6.3) с помощью блоков измерения МЭС 7 и 10 измеряет напряжения на поездном проводе №51, значение фиксирует в признаках U51O;

7) проверяет работу электрического тормоза (фиг.9);

7.1) с помощью БПИУ 8 подает электрический сигнал на поездной провод №47 МЭС 16, 24;

7.2) через заданное время с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах 21, 22, 30, 31 и измеренные значения фиксирует в признаках РтеТ;

7.3) с помощью БПИУ 8 подает электрический сигнал на поездной провод №49 и снимает напряжение с провода №47 МЭС 16, 24;

7.4) через заданное время с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах 21, 22, 30, 31;

7.5) измеренные значения давления в тормозных цилиндрах фиксирует в признаках РтеТ;

7.6) с помощью БПИУ 8 снимает напряжение с провода №49 МЭС 16, 24;

7.7) через заданное время с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах 21, 22, 30, 31;

7.8) измеренные значения давления в тормозных цилиндрах фиксирует в признаках РтеО;

8) проверяет темп ликвидации сверхзарядного давления (фиг.10-фиг.11);

8.1) на экране выдает предписание оператору перевести кран машиниста в положение 1;

8.2) в течение заданного времени ожидает от оператора подтверждение о выполнении указанных действий;

8.3) посредством блоков измерения МЭС 7 и 10 проверяет правильность выполнения по наличию сигналов на соответствующих поездных проводах МЭС 15 и 25;

8.4) производит заряд магистралей по аналогии с пп.1.3-1.5, при этом давление в тормозной магистрали доводит до уровня 6,2 атм;

8.5) на экране выдает предписание оператору перевести кран машиниста в положение 2;

8.6) в течение заданного времени ожидает от оператора подтверждение о выполнении указанных действий;

8.7) посредством блоков измерения МЭС 7 и 10 проверяет правильность выполнения по наличию сигналов на соответствующих поездных проводах МЭС 15 и 25;

8.8) в течение заданного времени с помощью блоков пневматики 6 и 10 измеряет давление в тормозной магистрали 18, 27, при этом фиксирует время сброса давления с 6,0 атм до 5,8 атм в признаках Тлсд;

9) проверяет пропускную способность крана машиниста (фиг.12);

9.1) на экране выдает предписание оператору перевести кран машиниста в положение 6;

9.2) в течение заданного времени с помощью блоков пневматики 6 и 10 измеряет давление в тормозной магистрали 18, 27, при этом фиксирует время разряда магистрали в признаке Ткм;

10) проверяет плотность обратных клапанов запасных и питательных резервуаров, плотность тормозных цилиндров (фиг.13);

10.1) с помощью блоков пневматики 6, 10 производит сброс давления из тормозной магистрали;

10.2) с помощью блоков пневматики 6 и 10 измеряет давление в главном резервуаре и фиксирует значение в признаке РгрП;

10.3) с помощью блоков пневматики 6 и 10 измеряет давление в тормозных цилиндрах и фиксирует значения в признаках РцТ;

10.4) с помощью блоков пневматики 6, 10 производит сброс давления из питательной магистрали;

10.5) с помощью блоков пневматики 6 и 10 измеряет давление в запасных 20, 29 и питательных 19, 28 резервуарах и тормозных цилиндрах 21, 22, 30, 31, и фиксирует в соответствующих признаках РзрК - для запасных резервуаров и РпрК - для питательных;

10.6) рассчитывает и корректирует значения признаков утечки из тормозных цилиндров dРтц;

10.7) с помощью блоков пневматики 6, 10 разряжает резервуары.

11) в случае возникновения критических ошибок (невыполнение оператором предписаний, невозможность включить компрессор, большие утечки и т.д.) система фиксирует ошибку и прекращает испытания (фиг.13).

По окончании испытаний ЭВМ 2 формирует акт испытаний с результатами диагностики и заключением о годности к эксплуатации автотормозной системы электросекции, по команде оператора выводит акт испытаний на принтер 3. Пример акта испытаний автотормозной системы приведен в приложении 1.

Процесс диагностики автотормозной системы электросекции не превышает 40 минут, средняя продолжительность выполнения каждой проверки из предложенной последовательности приведена в таблице 1.

Таким образом, предлагаемый способ обеспечивает наиболее достоверное определение неисправностей, позволяет обнаруживать утечки в любом узле автотормозной системы, включая тормозные цилиндры, обладает высокой степенью автоматизации, что, в свою очередь, предотвращает влияние «человеческого фактора», тем самым повышает достоверность и увеличивает глубину диагностики, обеспечивает комплексную диагностику всех подсистем автотормозной системы электросекции, за счет чего обеспечивается полнота диагностики, а также сокращает время диагностики и время устранения неисправностей, что в совокупности сокращает затраты на диагностику, ремонт и обслуживание электропоездов, способствует повышению качества ремонта, и как следствие, способствует повышению безопасности на железных дорогах.

Данный способ диагностики автотормозной системы электросекций МВПС был разработан и прошел испытания на МВПС серий ЭР2, ЭР2Т, ЭР2Р, ЭР9Т, ЭД2, ЭД2Т, ЭД4, ЭД4М, ЭД4МК, ЭД9М, ЭД9МК, ЭД9Т.

| Таблица 1 | |||

| № п.п. | Операция | Время выполнения для типа секции, мин | |

| прицепная | головная | ||

| 1 | проверка производительности компрессора и величины зарядного давления тормозной и питательной магистралей | 5* | 5* |

| 2 | проверка плотности тормозной и питательной магистралей, запасных, питательных и главного резервуаров | 3 | 3 |

| 3 | проверка плотности уравнительного резервуара и крана машиниста | - | 3 |

| 4 | проверка чувствительности воздухораспределителя к торможению | 4** | 4** |

| 5 | проверку отсутствия недопустимого снижения давления в тормозных цилиндрах, проверка утечек из магистралей и резервуаров в заторможенном состоянии | 5 | 5 |

| 6 | проверка чувствительности воздухораспределителя к отпуску | 1 | 1 |

| 7 | проверка работы электрического тормоза | 2 | - |

| 8 | проверка темпа ликвидации сверх зарядного давления | 6** | 8** |

| 9 | проверка пропускной способности крана машиниста | - | 1 |

| 10 | проверка остаточного давления в резервуарах | 6 | 6 |

| Итого | 32 | 36 | |

| * - проверка производительности компрессора выполняется параллельно с зарядом магистралей до номинальных значений давлений, | |||

| ** - перед проверкой выполняется частичный заряд магистралей до номинальных давлений, т.к. некоторое давление на момент начала выполнения операции уже имеется. |

Литература

1. Пат. РФ №71103 U1, МПК B60T 17/22, G01L 5/28; заявлено 27.02.2008.

2. Пат. РФ №94032676, МПК B60T 13/66; заявлено 27.12.1996.

3. Инструкция по эксплуатации тормозов подвижного состава железных дорог ЦТ-ЦВ-ЦЛ-ВНИИЖТ / 277: утв. Первым министром путей сообщения от 16 мая 1994 г. / МПС РФ. - М., 2002. - 116 с. - (Инструкции).

1. Способ диагностики технического состояния автотормозной системы электросекции мотор-вагонного подвижного состава по показаниям давления в тормозной и питательной магистралях, уравнительном резервуаре и тормозном цилиндре, включающий:- проверку производительности компрессора,- проверку плотности тормозной магистрали,- проверку плотности питательной магистрали,- проверку зарядного давления тормозной магистрали,- проверку плотности уравнительного резервуара и крана машиниста,- проверку чувствительности воздухораспределителя к торможению,- проверку чувствительности воздухораспределителя к отпуску,- проверку темпа ликвидации сверх зарядного давления,- проверку отсутствия недопустимого снижения давления в тормозных цилиндрах, заключающийся в том, что в заданные моменты времени контролируют давления в тормозной и питательной магистралях, уравнительном резервуаре и тормозном цилиндре, оценивают их изменения на временном интервале, сравнивают полученные оценки с нормами и на основании результатов сравнений делают заключение о техническом состоянии тормозного оборудования, отличающийся тем, что с помощью автоматической системы диагностики выдают управляющие воздействия на электропневматические цепи, одновременно измеряют давления во всех резервуарах, тормозных цилиндрах, тормозной и питательной магистралях, а также измеряют сигналы напряжения в электрических цепях управления электросекции, получают диагностическую информацию, включая оценку технического состояния, на экране монитора, а также выдают предписания для оператора, выполнение которых подтверждают нажатием программной кнопки квитирования, и контролируют по измеряемым электрическим сигналам, в случае невыполнения или. неправильного выполнения предписаний оператором процесс диагностики останавливают и выдают диагностическое сообщение о неправильных действиях оператора.

2. Способ диагностики по п.1, отличающийся тем, что испытания узлов автотормозной системы электросекции проводят непрерывно, строго в следующей последовательности:- одновременно проверяют производительность компрессора и величину зарядного давления тормозной и питательной магистралей,- одновременно проверяют плотность тормозной и питательной магистралей, запасных, питательных и главного резервуаров,- проверяют плотность уравнительного резервуара и крана машиниста,- проверяют чувствительность воздухораспределителя к торможению,- проверяют отсутствие недопустимого снижения давления в тормозных цилиндрах, утечки из магистралей и резервуаров в заторможенном состоянии,- проверяют чувствительность воздухораспределителя к отпуску,- проверяют работу электрического тормоза,- проверяют темп ликвидации сверхзарядного давления,- проверяют пропускную способность крана машиниста,- проверяют плотность обратных клапанов запасных и питательных резервуаров, плотность тормозных цилиндров,по окончанию испытаний автоматически формируют акт испытаний с результатами диагностики и заключением о годности к эксплуатации автотормозной системы электросекции.

3. Способ по п.1, отличающийся тем, что при диагностике прицепной электросекции требуемые режимы работы задают путем имитации крана машиниста с помощью подсистемы управления электропневматическими цепями, входящей в состав автоматической системы диагностики.