Способ замедленного коксования нефтяных остатков

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки, в частности к процессу замедленного коксования для получения газойлевых фракций улучшенного качества для последующей гидрокаталитической переработки. Способ включает нагрев исходного сырья коксования в трубчатой печи 1, подачу его в испаритель 2 для смешения с рециркулятом и формирования вторичного сырья коксования, нагрев вторичного сырья в трубчатой печи 4 и подачу его в камеры коксования 5, подачу образовавшихся продуктов коксования из камер коксования 5 в ректификационную колонну для фракционирования 3 с получением газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, подачу охлажденного тяжелого газойля на массообменные устройства в нижней части ректификационной колонны 3, при этом на массообменные устройства верхней части ректификационной, колонны 3 подают охлажденный легкий газойль. Количество подаваемых охлажденных легкого и тяжелого газойлей изменяют в зависимости от требуемых количества и качества получаемых легкого и тяжелого газойлей и кубового остатка. В качестве рециркулята используют тяжелый газойль коксования. Изобретение обеспечивает одновременное получение на установке двух видов тяжелых газойлей, а также позволяет регулировать выход и качество полученных газойлевых фракций для их дальнейшей гидрокаталитической переработки и увеличить межремонтный пробег установки. 2 з.п. ф-лы, 1 ил., 2 табл., 4 пр.

Реферат

Изобретение относится к нефтеперерабатывающей промышленности, в частности к процессу замедленного коксования, направленному на получение нефтяного кокса и газойлевых фракций.

Эксплуатация многих установок замедленного коксования, особенно при переработке нефтяных остатков, из которых при коксовании получается высокосернистый кокс, направлена на получение максимально возможного количества дистиллятных фракций: бензина, легкого и тяжелого газойлей коксования. Из полученных дистиллятов в дальнейшем с использованием гидрокаталитических процессов - гидроочистки, каталитического крекинга, гидрокрекинга, получают высококачественные моторные топлива. Причем получаемые продукты коксования должны соответствовать определенным требованиям по качеству. Бензин коксования (фр. н.к. - 180°С) направляют на гидроочистку, затем подвергают риформингу с получением высокооктанового компонента товарного бензина. Легкий газойль коксования (фр. 180-350°С) подвергают гидроочистке с получением дизельного топлива. Поэтому к легкому газойлю предъявляются требования по температуре конца кипения, так как высокое содержание в нем высококипящих фракций способствуют закоксовыванию катализатора гидроочистки и преждевременной его регенерации. Тяжелый газойль коксования (фр.>350°С) при коксовании сернистого сырья подвергают гидроочистке, а затем - каталитическому крекингу с получением высокооктанового бензина или гидрокрекингу с получением дизельного топлива. Поэтому и к тяжелому газойлю предъявляются жесткие требования по температуре конца кипения, так как содержащиеся в нем высококипящие фракции, обуславливающие высокую коксуемость, также способствуют преждевременному закоксовыванию используемых катализаторов. К тяжелому газойлю предъявляются требования и по температуре начала кипения, так как, во-первых, легкокипящие фракции, выкипающие до 350°С, уменьшают выход легкого газойля, используемого для производства дизельного топлива, во-вторых, эти легкокипящие фракции являются балластом в гидрокаталитических процессах, перегружают установку и снижают выход целевых продуктов. Особенно жесткие требования предъявляются к тяжелому газойлю и кубовому остатку по содержанию коксовых частичек, так называемых карбоидов, которые откладываются на поверхности катализаторов гидрокаталитических процессов. Если содержание карбоидов велико (например, >0,1%), то такой продукт не пригоден для гидрокаталитической переработки и может быть использован лишь в качестве компонента котельного топлива.

Для увеличения выработки дистиллятов установки замедленного коксования эксплуатируются с минимально возможным (иногда даже с нулевым) коэффициентом рециркуляции и при минимально возможном давлении в камере коксования. Работа установок замедленного коксования при таких технологических параметрах способствует существенному увеличению выработки тяжелого газойля коксования (фракции, выкипающей выше 350°С). Однако одновременно с этим у тяжелого газойля существенно возрастает температура конца кипения, увеличивается коксуемость, содержание высокомолекулярных полициклических ароматических углеводородов, смол, асфальтенов и металлоорганических соединений. Эти высокомолекулярные углеводороды, содержащиеся в хвостовых фракциях тяжелого газойля коксования, обусловливают быструю дезактивацию используемых катализаторов гидроочистки и гидрокрекинга.

Известен способ замедленного коксования нефтяных остатков, в соответствии с которым для регулирования температуры конца кипения выводимого из ректификационной колонны тяжелого газойля коксования и, как следствие, улучшения его качества предлагается увеличивать количество подаваемого «холодного» тяжелого газойля в нижнюю часть колонны в качестве орошения [G.M.Sieli, A.Faegh, S.Shimoda. Тонкое регулирование режима коксования. - Нефтегазовые технологии, 2008, №1, с.74-77]. Вследствие этого наиболее высококипящие фракции, содержащиеся в тяжелом газойле, конденсируются, образуют рециркулят и вместе со свежим (первичным) сырьем снизу ректификационной колонны, как вторичное сырье, направляются через печь в камеру коксования. Тем самым, часть наиболее высококипящих фракций удаляется из тяжелого газойля коксования, что способствует улучшению его качества и благоприятно сказывается на последующей гидрокаталитической переработке при получении моторных топлив.

Существенным недостатком данного способа является то, что, хотя при увеличении количества подаваемого в нижнюю часть (куб) ректификационной колонны холодного орошения температура конца кипения тяжелого газойля коксования уменьшается, одновременно с этим увеличивается коэффициент рециркуляции, что увеличивает энергозатраты, снижает производительность по свежему сырью и уменьшает выработку тяжелого газойля. Кроме того, коксовые частички, выносимые в ректификационную колонну из камер коксования, вовлекаются во вторичное сырье и, попадая в печь, обусловливают ее преждевременное закоксовывание.

Наиболее близким к заявляемому объекту является способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья, разделение его на легкую фракцию и тяжелый остаток в испарителе, фракционирование легких фракций в ректификационной колонне совместно с парожидкостными продуктами коксования, смешение тяжелого остатка из испарителя с рециркулятом - кубовым остатком, полученным при фракционировании в ректификационной колонне, с последующим коксованием предварительно нагретой смеси. Количество и качество кубового остатка регулируют путем изменения количества подаваемого холодного тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны, при этом кубовый остаток подают в верхнюю часть испарителя, снабженного массообменными устройствами (Патент РФ №2209826, от 10.08.2003 г., МПК С10В 55/00).

Этот способ направлен, в первую очередь, на регулирование качества (по плотности, коксуемости и фракционному составу) кубового остатка, выводимого с низа ректификационной колонны и направляемого в испаритель для смешивания с первичным сырьем в качестве рециркулята. В данном способе образующийся в основной ректификационной колонне кубовый остаток забирается с низа колонны и подается в испаритель в качестве рециркулята на смешивание с первичным сырьем с образованием вторичного сырья, нагревом его в печи и направлением в коксовые камеры на коксование. Организация дозированной подачи охлаждающего газойля на массообменные устройства в нижнюю часть ректификационной колонны, подача кубового остатка с низа ректификационной колонны в верхнюю часть испарителя и организация дозированной подачи в низ испарителя водяного пара способствуют утяжелению остатка с низа испарителя (вторичного сырья) и, как следствие, способствуют увеличению выработки кокса и снижению энергетических затрат.

Недостатком данного способа является то, что в случае переброса пены из работающих камер коксования кубовый остаток с низа ректификационной колонны может содержать коксовые частички, которые будут откладываться на массообменных устройствах в испарителе и нарушать их работу, при этом коксовые частички со вторичным сырьем попадают в печь, обусловливая ее закоксовывание и, следовательно, низкий межремонтный пробег установки замедленного коксования. В этом способе не предусмотрено регулирование количества и качества выводимого из установки легкого газойля. Изменение количества охлаждающего газойля в данном способе влечет за собой изменение коэффициента рециркуляции.

Предлагаемый способ направлен на увеличение межремонтного пробега установки замедленного коксования нефтяных остатков за счет уменьшения закоксовывания массообменных устройств испарителя и змеевиков реакционной печи путем исключения попадания в них коксовых частиц, а также на получение двух видов тяжелого газойля с возможностью регулирования качества получаемых газойлевых фракций (легкого газойля и двух видов тяжелого газойля) независимо от коэффициента рециркуляции.

Это достигается тем, что в способе замедленного коксования нефтяных остатков, включающем нагрев исходного сырья коксования, подачу его в испаритель для смешения с рециркулятом и формирования вторичного сырья коксования, нагрев вторичного сырья и подачу его в камеры коксования, подачу образовавшихся продуктов коксования из камер коксования в ректификационную колонну для фракционирования с получением газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, подачу охлажденного тяжелого газойля на массообменные устройства нижней части ректификационной колонны, согласно изобретению на массообменные устройства верхней части ректификационной колонны подают охлажденный легкий газойль.

Количество подаваемых охлажденных легкого и тяжелого газойлей изменяют в зависимости от требуемых количества и качества получаемых легкого и тяжелого газойлей и кубового остатка.

В качестве рециркулята используется тяжелый газойль коксования.

В частности, для регулирования температуры конца кипения тяжелого газойля в качестве орошения используют охлажденный тяжелый газойль коксования, а для регулирования температуры начала кипения тяжелого газойля - охлажденный легкий газойль коксования.

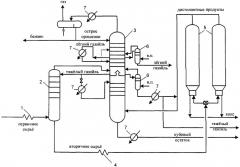

На чертеже приведена принципиальная схема установки замедленного коксования для осуществления предлагаемого способа.

Установка содержит трубчатую печь 1 для нагрева исходного сырья, испаритель 2 с массообменными устройствами, ректификационную колонну 3, трубчатую печь 4, камеры 5 коксования, стриппинги 6, холодильники 7.

Способ осуществляют следующим образом. Исходное сырье нагревают в трубчатой печи 1 и/или в теплообменниках и подают в испаритель 2, в верхнюю часть которого подают в качестве рециркулята тяжелый газойль коксования из основной ректификационной колонны 3. Полученное вторичное сырье - смесь первичного сырья с рециркулятом - нагревают в трубчатой печи 4 и направляют в одну из попеременно работающих камер 5 коксования. Образующиеся в результате коксования дистиллятные продукты выводят по шлемовой трубе в ректификационную колонну 3 на фракционирование. Сверху колонны выводят газ и нестабильный бензин. Для регулирования качества бензина часть нестабильного бензина подают на первую тарелку в виде острого орошения. В виде боковых погонов из основной ректификационной колонны через стриппинги 6 выводят легкий и тяжелый газойли коксования. Основную часть тяжелого газойля из стриппинга 6 после холодильника 7 выводят с установки в виде готового продукта, а часть подают в шлемовый трубопровод в качестве кулинга. На первое массообменное устройство нижней части ректификационной колонны в качестве промывочной жидкости и для регулирования температуры конца кипения тяжелого газойля коксования подают охлажденный тяжелый газойль, выводимый из аккумулятора колонны 3. Для регулирования температуры начала кипения тяжелого газойля и, следовательно, и температуры конца кипения легкого газойля коксования на массообменные устройства верхней части ректификационной колонны 3 подают регулируемое количество охлажденного легкого газойля коксования.

Количество подаваемых в качестве орошения охлажденных легкого и тяжелого газойлей изменяют в зависимости от требуемых количества и качества получаемых легкого и тяжелого газойлей и кубового остатка.

С низа ректификационной колонны 3 после охлаждения выводится кубовый остаток в качестве товарного продукта.

Таким образом, предлагаемый способ позволит одновременно получать и регулировать качество двух тяжелых газойлевых фракций: собственно тяжелого газойля коксования, который может быть направлен на гидрокрекинг или гидроочистку и, далее, на каталитический крекинг, и кубового остатка, который в зависимости от его качества может быть использован или как сырье гидрокаталитических процессов, или как компонент котельного топлива. При этом коэффициент рециркуляции не изменяется.

Увеличение количества орошения в нижней части ректификационной колонны способствует конденсации наиболее тяжелокипящих фракций из дистиллята коксования, поступающих из камер коксования. Вследствие этого снижается температура конца кипения тяжелого газойля, у него снижается плотность, коксуемость, содержание полициклических ароматических углеводородов. Одновременно с этим, вследствие разбавления тяжелым газойлем, облегчается фракционный состав выводимого с низа колонны кубового остатка, у которого также снижается плотность, коксуемость, содержание карбоидов.

Организация подачи регулируемого количества охлажденного легкого газойля на массообменные устройства верхней части ректификационной колонны позволит регулировать температуру начала кипения тяжелого газойля коксования и, соответственно, температуру конца кипения легкого газойля.

Причем регулирование качественных характеристик выводимых газойлей коксования не связано с изменением коэффициента рециркуляции, так как количество рециркулирующих фракций, вовлекаемых на коксование, четко регулируется количеством подаваемого в испаритель тяжелого газойля коксования.

Способ иллюстрируется следующими примерами.

Пример 1 (по прототипу)

На промышленной установке коксовали сырье, характеристика которого приведена в таблице 1. Сырье нагревается в теплообменниках до температуры 270°С и подается в нижнюю часть испарителя. Сюда же в верхнюю часть испарителя подается в качестве рециркулята кубовый остаток из основной ректификационной колонны в количестве 10% на сырье. Сформировавшееся таким образом в испарителе вторичное сырье нагревается в печи до температуры 500°С и подается на коксование в одну из коксовых камер. Продукты коксования из коксовых камер по шлемовой трубе поступают в нижнюю часть основной ректификационной колонны. Для конденсации наиболее тяжелокипящих продуктов коксования на верхнее массообменное устройство в нижней части ректификационной колонны организована подача холодного тяжелого газойля коксования в качестве нижнего орошения в количестве 10% на исходное сырье. Все сконденсировавшиеся тяжелокипящие продукты коксования (кубовый остаток) направляются в испаритель в качестве рециркулята на смешивание с первичным сырьем, а несконденсировавшиеся легкокипящие продукты поступают в верхнюю часть ректификационной колонны на фракционирование с получением газа, бензина, легкого и тяжелого газойлей коксования. Межремонтный пробег установки составил 275 суток. Выход и качество получаемых при коксовании газойлевых фракций, длительность межремонтного пробега установки приведены в таблице 2.

В результате коксования выход тяжелого газойля составил 28,2%, он имеет низкую плотность и коксуемость, но в нем содержится 37% об. фракций, выкипающих до 350°С, что отрицательно сказалось на выходе легкого газойля (27,1% мас.), используемого в качестве сырья для получения дизельного топлива.

Пример 2 (по предлагаемому способу)

В соответствии с технологической схемой, приведенной на чертеже, осуществляли коксование нефтяного сырья, характеристика которого приведена в таблице 1. Данное сырье нагревается в теплообменниках до температуры 270°С и поступает в испаритель, на верхнюю тарелку которого в качестве рециркулята подается тяжелый газойль коксования в количестве 10% на исходное сырье. Полученное вторичное сырье с низа испарителя нагревается в печи до температуры 500°С и поступает в одну из коксовых камер на коксование. Продукты коксования по шлемовой трубе поступают в нижнюю часть ректификационной колонны. Для регулирования температуры конца кипения выводимого с установки тяжелого газойля коксования на первое массообменное устройство нижней части ректификационной колонны организована подача охлажденного тяжелого газойля в качестве нижнего орошения в количестве 10% на исходное сырье. Для регулирования температуры начала кипения тяжелого газойля на массообменные устройства в верхней части ректификационной колонны организована подача охлажденного легкого газойля коксования в количестве 20% на исходное сырье (верхнее орошение). Выход и качество получаемых при этом газойлевых фракций, а также длительность межремонтного пробега установки сведены в таблице 2.

Как видно из таблицы, выход тяжелого газойля по сравнению с прототипом (пример 1) несколько сократился, однако организация подачи верхнего орошения способствовала снижению содержания в нем фракций, выкипающих до 350°С, до с 37 до 20% об. Такой тяжелый газойль может быть использован в качестве сырья для получения моторных топлив гидрокрекингом.

Кроме того, по сравнению с прототипом увеличился выход легкого газойля.

С низа ректификационной колонны выводится кубовый остаток в количестве 7% на исходное сырье, который, учитывая незначительное содержание в нем карбоидных частиц, может быть использован для получения дизельного топлива гидрокрекингом.

Таким образом, данный пример показывает, что предлагаемый способ позволит не только увеличить выход легкого газойля, но и суммарный выход тяжелых газойлей (тяжелого газойля коксования и кубового остатка) до 30,4% (в прототипе выход тяжелого газойля составляет 28,2%) с обеспечением их качественных характеристик.

Пример 3 (по предлагаемому способу)

В данном случае была поставлена задача увеличения выхода тяжелого газойля по сравнению с примером 2, который по своему качеству мог бы быть использован в качестве сырья гидрокрекинга.

Для этого было проведено коксование исходного сырья аналогично примеру 2, но было уменьшено количество тяжелого газойля, подаваемого в качестве орошения на массообменное устройство нижней части ректификационной колонны до 5% об., при этом количество легкого газойля, подаваемого в качестве орошения на массообменное устройство верхней части ректификационной колонны, осталось таким же, как и в примере 2.

Результаты коксования сведены в таблицу 2.

Как видно из примера 3, уменьшение по сравнению с примером 2 количества нижнего орошения, т.е. орошения, подаваемого на первое массообменное устройство нижней части ректификационной колонны, способствует утяжелению фракционного состава выводимого тяжелого газойля коксования, что обусловлено меньшей конденсацией высококипящих фракций из дистиллята коксования: если при подаче 10% нижнего орошения содержание в нем фракций, выкипающих выше 500°С, составило 10% об., то при подаче 5% нижнего орошения содержание в нем фракций, выкипающих выше 500°С, повысилось до 14%. Однако, одновременно, при неизменном количестве подаваемого верхнего орошения в тяжелом газойле по примеру 3 снизилось содержание легкокипящих фракций, выкипающих до 350°С, с 20 (пример 3) до 16% об., что увеличивает выход тяжелого газойля коксования. При этом одновременно утяжелился кубовый остаток и уменьшился его выход. Достаточно высокое содержание карбоидов в кубовом остатке (0,12%) не дает возможность использовать его в чистом виде в качестве сырья для гидрокаталитических процессов из-за возможной дезактивации катализаторов. Поэтому он может быть либо использован в качестве компонента котельного топлива либо в качестве сырья гидрокрекинга после предварительного его смешения с тяжелым газойлем, выводимым сбоку колонны, для уменьшения концентрации карбоидов.

Пример 4 (по предлагаемому способу)

Была поставлена задача увеличения выхода легкого газойля по сравнению с примером 2, сохранив качество тяжелого газойля для использования в качестве сырья гидрокрекинга. То же сырье, что и в примерах 1-3, подвергалось коксованию аналогично примеру 2. Количество тяжелого газойля, подаваемого в качестве орошения на массообменное устройство нижней части ректификационной колонны, осталось таким же, как и в примере 2, но при этом количество подаваемого верхнего орошения (легкого газойля) составляло 15%.

Результаты коксования приведены в таблице 2.

Как видно, уменьшив количество верхнего орошения, авторы увеличили выход легкого газойля на 1,6% в расчете на исходное сырье, утяжелив его по плотности и по температуре конца кипения. Одновременно при этом уменьшился выход тяжелого газойля и, естественно, изменилось его качество: увеличилась плотность с 0,9517 до 0, 9541 г/см3, увеличилась коксуемость с 0,31 до 0, 49, уменьшилось содержание фракций, выкипающих до 350°С, с 20 до 9% об.

Таким образом, из приведенных в таблице 2 данных следует, что организация двух орошений: тяжелым газойлем в нижней части ректификационной колонны и легким газойлем в верхней части колонны позволит регулировать в зависимости от производственной необходимости как выход, так и качество выводимых из колонны продуктов. Так, при необходимости увеличения выработки тяжелого газойля коксования, используемого, например, в качестве сырья установки каталитического крекинга, и, одновременно, с целью сокращения выработки кубового остатка, используемого в качестве компонента топочного мазута, необходимо уменьшить количество нижнего орошения тяжелого газойля (примеры 2 и 3). При этом одновременно изменяются и качество выводимых из ректификационной колонны тяжелого газойля и кубового остатка: у тяжелого газойля в пределах, допустимых к сырью каталитического крекинга требований, увеличивается плотность, коксуемость, утяжеляется фракционный состав (в нем увеличивается содержание фракций, выкипающих выше 500°С), у кубового остатка также увеличивается плотность, коксуемость, утяжеляется фракционный состав.

С другой стороны, при необходимости, например, увеличения выхода легкого газойля коксования, используемого для производства дизельного топлива, и одновременно уменьшения содержания в тяжелом газойле коксования содержание фракций, выкипающих до 350°С (т.е. именно фракций дизельного топлива), необходимо уменьшить количество верхнего орошения (примеры 2 и 4). При этом выход легкого газойля коксования увеличится с 29,9 до 31,4% при некотором его утяжелении по плотности, фракционному составу, и одновременно в тяжелом газойле содержание фракций, выкипающих до 350°С, снизилось с 20 до 9% об.

Таким образом, использование предлагаемого способа позволит по сравнению с прототипом увеличить межремонтный пробег установки для осуществления замедленного коксования нефтяных остатков вследствие того, что использование в качестве рециркулята тяжелого газойля коксования и вывод с низа ректификационной колонны кубового остатка, содержащего коксовые частички, в виде товарного продукта исключает вовлечение кубового остатка в процесс коксования, предотвращает вероятность попадания коксовых частиц (карбоидов) на массообменные тарелки испарителя и в реакционную печь и, как следствие, их закоксовывание.

Кроме того, предлагаемый способ замедленного коксования обеспечит получение двух видов тяжелых газойлей коксования, различающихся по своим физико-химическим показателям качества и имеющих конкретные направления использования: тяжелого газойля коксования, выводимого сбоку ректификационной колонны, из которого могут быть получены моторные топлива путем гидрокрекинга или гидроочистки с последующим каталитическим крекингом и кубового остатка, который в зависимости от качества может быть использован в качестве или сырья гидрокаталитических процессов, или как компонент котельного топлива.

Кроме того, в предлагаемом способе суммарный выход тяжелых газойлей коксования выше, чем в способе по прототипу. Это обусловлено тем, что в способе по прототипу кубовый остаток вовлекается на коксование в смеси с первичным сырьем с образованием дополнительного количества кокса, газа и бензина, тогда как в предлагаемом способе кубовый остаток выводится с установки в виде готового продукта.

Кроме того, использование предлагаемого способа позволит регулировать как качество, так и количество получаемых легкого газойля, тяжелого газойля и кубового остатка, причем указанное регулирование не связано с изменением коэффициента рециркуляции, в то время как в способе по прототипу при изменении количества охлаждающего газойля, подаваемого на массообменные устройства в нижней части ректификационной колонны, изменяется коэффициент рециркуляции.

| Таблица 1Характеристика исходного сырья коксования (гудрон смеси западно-сибирской и арланской нефти) | ||

| № п/п | Наименование показателей | Значение показателей |

| 1 | Плотность, р4 20 | 1,0360 |

| 2 | Содержание серы, % мас.: | 3,9 |

| 3 | Коксуемость, % мас. | 18,2 |

| 4 | Вязкость условная, °Е | |

| при 80°С | 952,4 | |

| при 100°С | 202 | |

| 5 | Фракционный состав: | |

| - до 460°С выкипает, % мас. | 1,0 | |

| - до 500°С выкипает, % мас. | 4,72 | |

| - выше 500°С выкипает, % мас. | 95,28 |

1. Способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья коксования, подачу его в испаритель для смешения с рециркулятом и формирования вторичного сырья коксования, нагрев вторичного сырья и подачу его в камеры коксования, подачу образовавшихся продуктов коксования из камер коксования в ректификационную колонну для фракционирования с получением газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, подачу охлажденного тяжелого газойля на массообменные устройства в нижней части ректификационной колонны, отличающийся тем, что на массообменные устройства верхней части ректификационной колонны подают охлажденный легкий газойль.

2. Способ по п.1, отличающийся тем, что количество подаваемых охлажденных легкого и тяжелого газойлей изменяют в зависимости от требуемых количества и качества получаемых легкого и тяжелого газойлей и кубового остатка.

3. Способ по п.1, отличающийся тем, что в качестве рециркулята используется тяжелый газойль коксования.