Способ получения тонкопленочного медно-германиевого соединения

Иллюстрации

Показать всеИзобретение относится к технологии микроэлектроники, а именно к технологии получения тонкопленочных металлических соединений. Техническим результатом изобретения является уменьшение температуры и времени получения тонкопленочного медно-германиевого соединения. Сущность изобретения: способ получения тонкопленочного медно-германиевого соединения включает последовательное осаждение слоев Ge и Cu на поверхность пластины и формирование тонкопленочного медно-германиевого соединения, которое проводят в течение времени t≥0,5 минуты в атмосфере атомарного водорода при температуре Т=20-120°С и плотности потока атомов водорода на поверхность пластины, равной 1013-1016 ат.см-2 с-1. 6 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технологии микроэлектроники, а именно к технологии получения тонкопленочных металлических соединений, в частности к созданию металлизации барьерных контактов, металлизации межуровневой и межэлементной разводки, а также металлизации обратной стороны пластин.

Тонкопленочные медно-германиевые соединения, в частности, Cu3Ge обладают низким значением слоевого сопротивления, соизмеримого с сопротивлением пленки меди, кроме того, в отличие от меди, имеют высокую стойкость к окислению на воздухе, а также низкую химическую и диффузионную активность.

Известен способ получения полупроводникового прибора (патент US №3765956, МПК С30В 21/02, опубл. 16.11.1973 г.), в котором в качестве металлизации используют соединение меди с германием, получаемое через расплавление исходных материалов.

Недостатком известного способа является то, что формирование медно-германиевого соединения производят через жидкую фазу, что существенно сужает область применения способа. Кроме этого получаемые соединения не имеют стехиометрический состав Cu3Ge и, следовательно, не характеризуются минимальным слоевым сопротивлением.

Известен способ получения тонкопленочного медно-германиевого соединения Cu3Ge (патент US №5330592, МПК С22С 1/00, опубл. 19.07. 1994 г.), в котором на поверхность полупроводниковой пластины методами магнетронного распыления, электронно-лучевого испарения или термического испарения в вакууме производят последовательное осаждение слоев Ge, затем Au или Ga, или смеси Au и Ga, а затем слоя Cu. При этом суммарная толщина слоев находится в пределах 150-200 нм, а концентрационное содержание Au или Ga, или смеси Au и Ga в слоях находится в диапазоне от 1 до 15%. После чего пластину повергают термообработке при температуре Т=150-500°С в течение t=15-180 мин.

Недостатком данного способа является использование высоких температур и длительной термообработки.

Известен способ получения тонкопленочного медно-германиевого соединения (патент ЕР 472804 В1, МПК H01L 21/3205, опубл. 30.07.1997 г.), по своей сущности наиболее близкий к предлагаемому техническому решению и выбранный нами за прототип. Способ заключается в том, что на поверхность пластины производят последовательное осаждение слоев Ge и Cu при комнатной температуре. После чего пластину подвергают термообработке при температуре Т=150-200°С в течение t=20-30 минут. В результате такой обработки на поверхности пластины образуется слой медно-германиевого соединения Cu3Ge, обладающий низким значением слоевого сопротивления.

К недостаткам известного способа можно отнести необходимость выполнения обработки при высокой температуре в течение длительного времени, что не позволяет использовать способ при изготовлении полупроводниковых приборов и монолитных интегральных схем методом обратной литографии.

Основной технической задачей предложенного способа является уменьшение температуры и времени получения тонкопленочного медно-германиевого соединения.

Поставленная задача достигается тем, что в способе получения тонкопленочного медно-германиевого соединения, включающем последовательное осаждение слоев Ge и Cu на поверхность пластины и формирование тонкопленочного медно-германиевого соединения, согласно предложенному решению, формирование тонкопленочного медно-германиевого соединения проводят в течение времени t≥0,5 минуты, в атмосфере атомарного водорода при температуре T=20-120°С, и плотности потока атомов водорода на поверхность пластины, равной 1013-1016 ат.см-2 с-1.

В частном случае, формирование тонкопленочного медно-германиевого соединения в атмосфере атомарного водорода производят в едином вакуумном цикле с процессом последовательного осаждения слоев Ge и Cu.

В частном случае, пластина выполнена на основе GaAs или на основе эпитаксиальной гетероструктуры GaAs с n-слоями на поверхности.

В частном случае, на поверхности пластины предварительно формируют слои и/или топологические элементы.

В частном случае, на поверхности пластины предварительно формируют резистивную маску.

В частном случае, на поверхность пластины осаждают не менее двух чередующихся слоев Ge и Cu с толщинами, задающими концентрацию Ge в Cu, равную 15-40%.

В частном случае, дополнительно вводят Au и/или Ga с концентрационным содержанием, равным 1-15%.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявляемого способа, отсутствуют.

Результаты поиска известных решений в данной и в смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипа заявляемого изобретения, показали, что они не следуют явным образом из уровня техники.

Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками изобретения преобразований на достижение указанного технического результата. Следовательно, изобретение соответствует условию патентоспособности «изобретательский уровень».

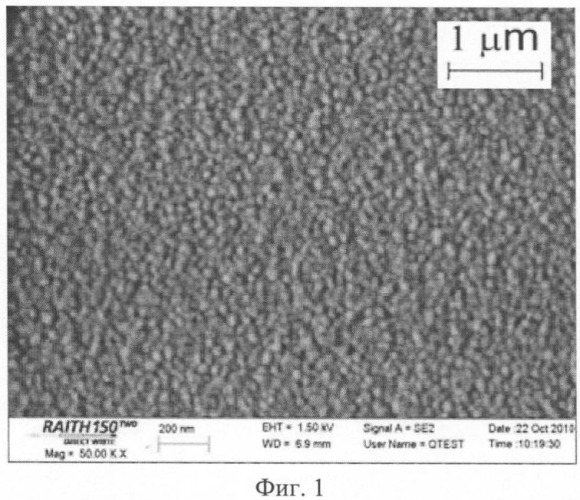

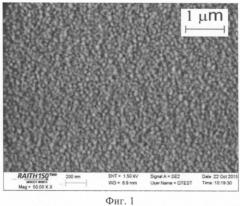

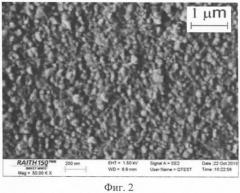

На фиг.1 представлен электронно-микроскопический снимок поверхности пластины GaAs с несформированным тонкопленочным медно-германиевым соединением; на фиг.2 - поверхности пластины GaAs со сформированным тонкопленочным медно-германиевым соединением, полученным согласно способу-прототипу; на фиг.3 - поверхности пластины GaAs со сформированным тонкопленочным медно-германиевым соединением, полученным согласно заявляемому способу.

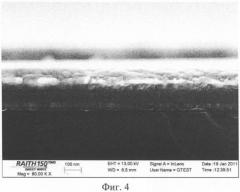

На фиг.4 представлен электронно-микроскопический снимок поперечного сечения пластины GaAs с несформированным тонкопленочным медно-германиевым соединением; на фиг.5 - поперечного сечения пластины GaAs со сформированным тонкопленочным медно-германиевым соединением, полученным согласно способу-прототипу; на фиг.6 - поперечного сечения пластины GaAs со сформированным тонкопленочным медно-германиевым соединением, полученным согласно заявляемому способу.

Реализация предлагаемого способа с использованием пластины GaAs заключается в следующем. Поверхность пластины проходит очистку в водном растворе H2SO4 или HCl с последующей ее промывкой в деионизованной воде и сушкой. Затем методами электронно-лучевого и/или термического испарения в вакууме при остаточном давлении менее 5×10-6 торр на поверхность пластины производят осаждение слоев Ge и Cu общей толщиной 100-500 нм с концентрационным содержанием германия, равным 15-40%. Затем пластину подвергают обработке в атмосфере атомарного водорода при температуре T=20-120°С и плотности потока атомов водорода на поверхность пластины, равной 1013-1016 ат.см-2 с-1, в течение времени t≥0,5 минуты.

Минимальное значение плотности потока атомов водорода на поверхность пластины, равное 1013 ат.см-2 с-1, задают максимальной длительностью технологических процессов. При наиболее низкой плотности потока атомов на поверхность пластины, время, требуемое для процессов взаимодействия меди и германия, становится неприемлемо большим.

Минимальное значение температуры формирования тонкопленочного медно-германиевого соединения задают типичным значением комнатной температуры. Использование температуры менее 20°С возможно только при применении специальных устройств для снижения температуры пластины, что экономически нецелесообразно.

Максимальное значение температуры формирования медно-германиевого соединения задают максимальной температурой, которую выдерживают резистивные маски, предназначенные для формирования рисунков топологических элементов создаваемых приборов и монолитных интегральных схем.

Максимальное значение плотности потока атомов водорода на поверхность пластины, равное 1016 ат.см-2 с-1, определяют предельными техническими возможностями имеющихся сегодня источников атомарного водорода.

Минимальное время формирования тонкопленочного медно-германиевого соединения в атомарном водороде определяют временем, при котором достигают результат.

Пример

Пример демонстрирует технический результат, который достигают по предлагаемому способу относительно способа-прототипа.

В экспериментах использовали пластину GaAs. Перед осаждением металлизации с целью очистки поверхности и удаления собственных оксидов мышьяка и галлия пластину GaAs обрабатывали в водном растворе HCl (1:10) в течение 3 минут, а затем промывали в деионизованной воде и сушили в потоке азота. Далее пластину GaAs делили на две части и помещали в вакуумную камеру установки напыления тонких пленок. На обеих частях пластины методом электронно-лучевого испарения в вакууме последовательно осаждали слои Ge толщиной 78 нм и Cu толщиной 122 нм. Давление остаточной атмосферы составляло 4×10-6 торр. После осаждения, по аналогии со способом-прототипом, первую часть пластины GaAs подвергали термообработке в вакууме при температуре Т=150°С, в течение t=30 минут, а вторую часть пластины подвергали обработке в атмосфере атомарного водорода при давлении молекулярного водорода p=10-4 торр и плотности потока атомов водорода 1015 ат.см2 с-1, в течение t=5 минут при температуре Т=22°С. Затем обе пластины GaAs извлекали из вакуумной камеры и исследовали с помощью сканирующей электронной микроскопии.

Из электронно-микроскопических снимков, представленных на фиг.1-фиг.6, видно, что поверхность пластины Cu/Ge/GaAs после осаждения имеет мелкий, неразвитый рельеф (фиг.1). Поверхности пластин после формирования тонкопленочных медно-германиевых соединений, полученных по способу-прототипу (фиг.2) и по предлагаемому способу (фиг.3), имеют развитый рельеф с одинаковой морфологией. Изменение рельефа у пластин, со сформированными тонкопленочными медно-германиевыми соединениями, полученными по способу-прототипу и по предлагаемому способу, относительно пластины с несформированным тонкопленочным медно-германиевым соединением обусловлено протеканием твердофазных реакций между слоями Cu и Ge в течение процесса формирования соединения.

Микроскопические исследования поперечного сечения пластины Cu/Ge/GaAs после осаждения (фиг.4) и пластин со сформированными тонкопленочными медно-германиевыми соединениями, полученными по способу-прототипу (фиг.5) и предлагаемому способу (фиг.6), показали, что в обоих случаях, как под воздействием термообработки, так и под воздействием атомарного водорода происходит полное взаимодействие слоев Cu и Ge, приводящее к образованию тонкопленочного медно-германиевого соединения с вертикально ориентированными зернами. При этом формирование тонкопленочного медно-германиевого соединения согласно заявляемому способу, в отличие от способа-прототипа, происходит при комнатной температуре и в течение меньшего времени.

1. Способ получения тонкопленочного медно-германиевого соединения, включающий последовательное осаждение слоев Ge и Cu на поверхность пластины и формирование тонкопленочного медно-германиевого соединения, отличающийся тем, что формирование тонкопленочного медно-германиевого соединения проводят в течение времени t≥0,5 мин в атмосфере атомарного водорода при температуре Т=20-120°С и плотности потока атомов водорода на поверхность пластины, равной 1013-1016 ат.см-2c-1.

2. Способ по п.1, отличающийся тем, что формирование тонкопленочного медно-германиевого соединения в атмосфере атомарного водорода производят в едином вакуумном цикле с процессом последовательного осаждения слоев Ge и Cu.

3. Способ по п.1, отличающийся тем, что пластина выполнена на основе GaAs или на основе эпитаксиальной гетероструктуры GaAs с n слоями на поверхности.

4. Способ по п.1, отличающийся тем, что на поверхности пластины предварительно формируют слои и/или топологические элементы.

5. Способ по п.1, отличающийся тем, что на поверхности пластины предварительно формируют резистивную маску.

6. Способ по п.1, отличающийся тем, что на поверхность пластины осаждают не менее двух чередующихся слоев Ge и Cu с толщинами, задающими концентрацию Ge в Cu, равную 15-40%.

7. Способ по п.1, отличающийся тем, что дополнительно вводят Аu и/или Ga с концентрационным содержанием, равным 1-15%.