Система получения поликарбоновой кислоты, использующая охлажденный маточный раствор из окислительного сжигания в качестве загрузки системы очистки от загрязнений

Иллюстрации

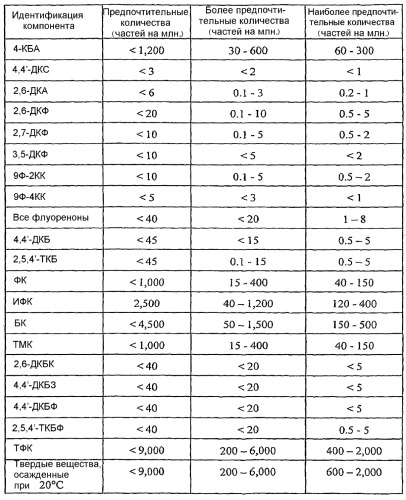

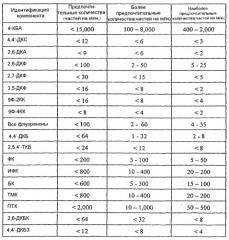

Показать всеИзобретение относится к усовершенствованному способу получения композиции поликарбоновой кислоты, включающему: (а) проведение окисления многофазной реакционной среды, содержащей окисляемое исходное ароматическое соединение, растворитель и воду, в зоне первичного окисления с получением в результате исходной суспензии, содержащей сырую терефталевую кислоту; (b) проведение окислительного сжигания, по меньшей мере, части указанной исходной суспензии в зоне сжигания с получением в результате суспензии продукта сжигания, имеющей одну или более из следующих характеристик: (i) содержит менее чем 9000 частей на млн. изофталевой кислоты (ИФК); (ii) содержит менее чем 15000 частей на млн. бензойной кислоты (БК), (iii) содержит менее чем 64 части на млн. 4,4'-дикарбоксибифенила (4,4'-ДКБ), (iv) содержит менее чем 70 частей на млн. 2,6-дикарбоксифлуоренона (2,6-ДКФ), (v) содержит менее чем 12 частей на млн. 2,7-дикарбоксифлуоренона (2,7-ДКФ), (vi) содержит менее чем 12 частей на млн. 9-флуоренон-2-карбоновой кислоты (9Ф-2КК), (vii) содержит менее чем 4 части на млн. 4,4'-дикарбоксистильбена (4,4'-ДКС), (viii) содержит менее чем 6 частей на млн. 4,4'-дикарбоксиантрахинона (4,4'-ДКА); (с) охлаждение, по меньшей мере, части указанной суспензии продукта сжигания в зоне охлаждения с получением в результате охлажденной суспензии, содержащей охлажденные жидкую и твердую фазы; и (d) использование системы очистки растворителя для удаления, по меньшей мере, одной ароматической примеси, содержащей бензойную кислоту, пара-толуиловую кислоту, 4-карбокси-бензальдегид и/или тримеллитовую кислоту, присутствующей в загрузке очистки растворителя, введенной в указанную систему очистки растворителя, где указанная охлажденная жидкая фаза указанной охлажденной суспензии образует, по меньшей мере, 20% масс. указанной загрузки очистки растворителя. Изобретение относится также к другим вариантам способа получения композиции поликарбоновой кислоты. В изобретении раскрываются системы для более эффективного и экономичного получения поликарбоноваой кислоты, в частности терефталевой кислоты. 7 н. и 105 з.п. ф-лы, 30 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к способу получения поликарбоновых кислот. Один из аспектов настоящего изобретения относится к способу, в котором диалкилароматическое соединение (например, пара-ксилол) окисляют с получением сырой ароматической дикарбоновой кислоты (например, сырой терефталевой кислоты), а полученную сырую ароматическую дикарбоновую кислоту затем подвергают очистке и выделению с получением очищенной ароматической дикарбоновой кислоты (например, очищенной терефталевой кислоты).

УРОВЕНЬ ТЕХНИКИ

Предшествующий уровень техники раскрывает большое число процессов получения очищенной терефталевой кислоты (ОТК, РТА). Однако только небольшое число этих процессов предшествующего уровня техники широко реализуется в промышленности. В одном из таких промышленных процессов используют двухстадийное окисление с обменом жидкости между стадиями окисления. На первой стадии окисления, называемой далее «первичным окислением», пара-ксилол окисляют до терефталевой кислоты (ТФК, ТРА). Продуктом первичного окисления является сырая суспензия, содержащая жидкость маточного раствора и частицы сырой терефталевой кислоты (СТК, СТА). Сырую суспензию, произведенную при первичном окислении, подвергают процессу обмена жидкости, чтобы заменить значительную часть исходного маточного раствора более чистым растворителем. Полученную суспензию с обмененным раствором затем очищают на второй стадии окисления, называемой далее «окислительным сжиганием». Окислительное сжигание дает частицы более чистой ТФК за счет процесса, который включает непрерывное растворение и осаждение частиц ТФК в условиях окисления. Частицы ТФК, полученные при окислительном сжигании, являются более чистыми, чем частицы СТК, введенные на окислительное сжигание, по двум основным причинам: (1) промежуточные продукты реакции (например, 4-карбокси-бензальдегид (4-КБА, 4-СВА) и пара-толуиловая кислота (ПТК, РТАС)), изначально захваченные в частицы СТК, дополнительно окисляются до ТФК во время окислительного сжигания; и (2) растворение и осаждение, сопровождающие окислительное сжигание, распределяют часть относительно нереакционноспособных ароматических примесей (например, изофталевую кислоту (ИФК, IPA)) из твердой фазы в жидкую фазу. Помимо повышения чистоты частиц ТФК окислительное сжигание обеспечивает преимущество в получении частиц ТФК, которые крупнее, чем частицы СТК, подвергнутые окислительному сжиганию. Такие более крупные частицы ТФК, произведенные окислительным сжиганием, способствуют более эффективной и результативной обработке выходящего со стадии потока.

Стадия обмена жидкости между первичным окислением и окислительным сжиганием выполняет две основные функции: (1) удаление растворимых, относительно нереакционноспособных ароматических примесей (например, ИФК) из твердой СТК; и (2) удаление каталитических соединений, присутствующих в жидкой фазе сырой суспензии. Удаление относительно нереакционноспособных ароматических примесей, обеспечиваемое обменом жидкости, дает возможность соответствующим образом очищать СТК без гидрирования, которое является очень дорогим. Удаление катализатора, обеспечиваемое обменом жидкости, снижает химическую активность во время окислительного сжигания, что приводит к пониженным потерям от выжигания углерода, все еще сохраняя при этом реакционную активность, необходимую для дополнительной конверсии ароматических промежуточных соединений реакции до ТФК. Снижение концентраций катализатора, обеспечиваемое обменом жидкости, также делает удаление каталитических соединений более эффективным и более полным во время последующего выделения продукта, твердой ОТК.

Хотя обмен жидкости между стадиями первичного окисления и окислительного сжигания имеет свои преимущества, может быть дорого и трудно непрерывно удалять горячий, способный к воспламенению, коррозийный, маточный раствор из сырой суспензии и непрерывно заменять удаленный маточный раствор горячим, способным к воспламенению, коррозийным, более чистым растворителем. Особенно значительные затраты, связанные с таким типом стадии обмена жидкости, относятся к обмену жидкости, который, как правило, протекает в одной или в нескольких больших центрифугах или на фильтр-прессах, изготовленных из дорогих металлов (например, из титана) или сплавов металлов.

Ранее в нескольких источниках было сделано предположение, что ОТК можно получать без использования стадии обмена жидкости между первичным окислением и окислительным сжиганием. Однако в таких предложенных системах повышенные концентрации катализатора в загрузке окислительного сжигания резко увеличивают потери из-за выжигания углерода, сопровождающего окислительное сжигание. Кроме того, предлагаемые системы получения ОТК, которые исключают обмен жидкости между первичным окислением и окислительным сжиганием, как правило, используют стадию обмена жидкости в потоке после окислительного сжигания. В этом типе системы удаленный маточный раствор в потоке после окислительного сжигания имеет более высокую концентрацию относительно нереакционноспособных ароматических примесей (например, ИФК), чем маточный раствор в потоке перед второй стадией окисления. Это происходит из-за того, что окислительное сжигание увеличивает распределение относительно нереакционноспособных ароматических примесей в жидкую фазу. В непрерывном процессе получения ОТК с применением рециркулированного растворителя (например, выделенного и очищенного растворителя, берущего начало от маточного раствора, полученного при первичном окислении) в качестве загрузки на первичное окисление, относительно нереакционноспособные ароматические примеси, не выходящие с продуктом, твердой ОТК, накапливаются в рециркулированном растворителе до тех пор, пока каким-либо образом они не будут удалены или разрушены. Если объем вспомогательных стадий очистки рециркулированного растворителя не увеличен, концентрации относительно нереакционноспособных ароматических примесей (например, ИФК) в рециркулированном растворителе со временем продолжают расти, вызывая последовательность химических и технологических следствий, таких как, например, нежелательное увеличение скорости образования окрашенных ароматических примесей при первичном окислении и возможное повышение окраски продукта, твердой ТФК. Особенности вспомогательных технологических стадий для очистки рециркулированного растворителя имеют ряд сложных взаимодействий со стадиями первичного окисления и окислительного сжигания и могут значительно повлиять на текущие расходы и качество продукта. Например, повышенный рецикл неокрашенной ИФК будет фактически повышать скорость образования высокоокрашенного 2,7-дикарбоксифлуоренона (2,7-ДКФ, 2,7-DCF) с возможным значительным отрицательным влиянием на цвет продукта, твердой ТФК, так как уровни ИФК и 2,7-ДКФ медленно растут до новых стационарных концентраций на всем протяжении процесса.

Ввиду вышесказанного процессы предшествующего уровня техники, в которых применяют две стадии окисления без промежуточного обмена жидкости, как доказано, не имеют промышленного значения, так как, например, (1) они показывают повышенные потери от выжигания углерода во время окислительного сжигания, (2) в них нельзя использовать рециркулированный растворитель, и/или (3) если рециркулированный растворитель используется, эти процессы требуют дополнительных дорогих систем очистки, чтобы контролировать повышенные уровни загрязнителей в рециркулированном растворителе.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Одна из целей настоящего изобретения состоит в разработке улучшенной системы первичного окисления, которая дает суспензию сырого продукта, имеющую улучшенную чистоту по сравнению с обычными системами первичного окисления.

Другая цель изобретения состоит в разработке реактора по типу барботажной колонны, который способствует улучшенному протеканию жидкофазного окисления пара-ксилола до терефталевой кислоты (ТФК) с пониженным образованием примесей.

Еще одна цель настоящего изобретения состоит в разработке системы для получения очищенной терефталевой кислоты (ОТК), которая исключает необходимость обмена жидкости в потоке перед окислительным сжиганием.

Еще одна другая цель настоящего изобретения состоит в разработке способа получения ОТК, который сводит до минимума выжигание углерода во время окислительного сжигания, не требуя обмена жидкости в потоке перед окислительным сжиганием.

Еще одна цель настоящего изобретения состоит в разработке системы для получения ОТК, которая стимулирует осаждение относительно нереакционноспособных ароматических примесей (например, ИФК) в потоке после окислительного сжигания так, что нереакционноспособные ароматические примеси выходят из процесса вместе с частицами ТФК, и необходимость очищать от них рециркулированный растворитель отсутствует.

Следует отметить, что объем настоящего изобретения, который определен в прилагаемой формуле изобретения, не ограничен способами и оборудованием, которые способны реализовать все перечисленные выше цели. Более того, объем заявленного изобретения может охватывать ряд систем, которые не достигают всех или каких-либо из перечисленных выше целей. Другие цели и преимущества настоящего изобретения будут легко очевидны для специалиста в данной области техники при рассмотрении следующего подробного описания и сопровождающих чертежей.

СУТЬ ИЗОБРЕТЕНИЯ

Один из вариантов настоящего изобретения относится к способу получения композиции поликарбоновой кислоты, и этот способ включает следующие стадии: (а) проведение окисления многофазной реакционной среды в зоне первичного окисления с получением в результате исходной суспензии; (b) проведение окислительного сжигания, по меньшей мере, части исходной суспензии в зоне сжигания с получением в результате суспензии продукта сжигания; (с) охлаждение, по меньшей мере, части суспензии продукта сжигания в зоне охлаждения с получением в результате охлажденной суспензии, содержащей охлажденные жидкую и твердую фазы; (d) использование системы очистки растворителя для удаления, по меньшей мере, одной ароматической примеси, присутствующей в загрузке очистки растворителя, введенной в систему очистки растворителя, где охлажденная жидкая фаза охлажденной суспензии образует, по меньшей мере, приблизительно 20% масс. загрузки очистки растворителя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления настоящего изобретения описаны более подробно ниже со ссылкой на прилагаемые чертежи, где:

ФИГ. 1 представляет собой боковой вид реактора окисления, выполненного в соответствии с одним из вариантов осуществления настоящего изобретения, особенно иллюстрирующий введение потоков сырья, окислителя и флегмы в реактор, присутствие многофазной реакционной среды в реакторе и выведение газа и суспензии из верхней части и нижней части реактора, соответственно,

ФИГ. 2 представляет собой увеличенный боковой вид в разрезе нижней части реактора по типу барботажной колонны, полученный вдоль линии 2-2 на ФИГ. 3, особенно иллюстрирующий расположение и конфигурацию барботера окислителя, используемого для введения потока окислителя в реактор,

ФИГ. 3 представляет собой вид сверху барботера окислителя ФИГ. 2, особенно иллюстрирующий, что в верхней части барботера отсутствуют отверстия для подачи окислителя,

ФИГ. 4 представляет собой вид снизу барботера окислителя ФИГ. 2, особенно иллюстрирующий отверстия для подачи окислителя в нижней части барботера,

ФИГ. 5 представляет собой боковой вид в разрезе барботера окислителя, полученный вдоль линии 5-5 на ФИГ. 3, особенно иллюстрирующий ориентацию отверстий для подачи окислителя в нижней части барботера окислителя,

ФИГ. 6 представляет собой увеличенный боковой вид нижней части реактора по типу барботажной колонны, особенно иллюстрирующий систему для введения потока сырья в реактор в многочисленных, разделенных вертикальными промежутками местоположениях,

ФИГ. 7 представляет собой вид сверху в разрезе, полученный вдоль линии 7-7 на ФИГ. 6, особенно иллюстрирующий, как система введения сырья, показанная на ФИГ. 6, распределяет поток сырья в предпочтительной радиальной зоне сырья (ЗС, FZ) и более чем одном азимутальном квадранте (Q1, Q2, Q3, Q4),

ФИГ. 8 представляет собой вид сверху в разрезе, аналогичный ФИГ. 7, но иллюстрирующий альтернативные средства для подачи потока сырья в реактор с использованием штыковых трубок, каждая из которых имеет множество небольших отверстий для сырья,

ФИГ. 9 представляет собой изометрический вид альтернативной системы для введения потока сырья в реакционную зону в многочисленных, разделенных вертикальными промежутками, местоположениях без необходимости множества врезок в емкость, особенно иллюстрирующий, что система распределения сырья, по меньшей мере, частично может опираться на барботер окислителя,

ФИГ. 10 представляет собой вид сбоку системы распределения сырья с одной врезкой и барботера окислителя, представленных на ФИГ. 9,

ФИГ. 11 представляет собой вид сверху в разрезе, полученный по линии 11-11 на ФИГ. 10, и дополнительно иллюстрирует систему распределения сырья с одной врезкой, опирающуюся на барботер окислителя,

ФИГ. 12 представляет собой вид сбоку реактора по типу барботажной колонны, оборудованного внутренней и внешней реакционными емкостями,

ФИГ. 13 представляет собой увеличенный вид в разрезе реактора по типу барботажной колонны ФИГ. 12, полученный по линии 13-13, особенно иллюстрирующий относительную ориентацию внутренней и внешней реакционных емкостей,

ФИГ. 14 представляет собой вид сбоку альтернативного реактора по типу барботажной колонны, оборудованного внутренней и внешней реакционными емкостями, особенно иллюстрирующий, что внутренняя реакционная емкость имеет ступенчатый диаметр,

ФИГ. 15 представляет собой вид сбоку реактора по типу барботажной колонны, оборудованного внешним реактором вторичного окисления, который принимает суспензию от боковой фракции в реакторе первичного окисления,

ФИГ. 16 представляет собой вид сбоку реактора по типу барботажной колонны, оборудованного сквозным внешним реактором вторичного окисления, который принимает суспензию из увеличенного отверстия в боковой части реактора первичного окисления,

ФИГ. 17 представляет собой вид сбоку реактора по типу барботажной колонны, содержащего многофазную реакционную среду, особенно иллюстрирующий реакционную среду, которая теоретически распределена на 30 горизонтальных тонких слоев равного объема, чтобы количественно определить некоторые градиенты в реакционной среде,

ФИГ. 18 представляет собой вид сбоку реактора по типу барботажной колонны, содержащего многофазную реакционную среду, в особенности иллюстрирующий первый и второй дискретные 20-процентные сплошные объемы реакционной среды, которые имеют по существу различные концентрации кислорода и/или скорости потребления кислорода,

ФИГ. 19А и 19В представляют собой увеличенные виды частиц сырой терефталевой кислоты (СТК), произведенных в соответствии с одним из вариантов осуществления настоящего изобретения, в особенности иллюстрирующие, что каждая частица СТК представляет собой частицу низкой плотности с высокой площадью поверхности, состоящую из множества свободно связанных суб-частиц СТК,

ФИГ. 20А и 20В представляют собой увеличенные виды полученной обычным образом СТК, особенно иллюстрирующие, что частица обычной СТК имеет более крупный размер, более высокую плотность и более низкую площадь поверхности, чем частица заявляемой СТК, которая показана ФИГ. 19А и 19В,

ФИГ. 21 показывает упрощенную схему технологических потоков процесса предшествующего уровня техники для получения очищенной терефталевой кислоты (ОТК), где в процессе предшествующего уровня техники используется гидрирование для очистки ТФК,

ФИГ. 22 показывает упрощенную схему технологических потоков процесса получения ОТК, особенно иллюстрирующую обычную систему очистки, используемую для обработки исходной суспензии, полученной из реактора первичного окисления, конфигурированного и работающего в соответствии с вариантом осуществления настоящего изобретения,

ФИГ. 23 показывает упрощенную схему технологических потоков процесса получения ОТК в соответствии с одним из вариантов осуществления настоящего изобретения, особенно иллюстрирующую конфигурацию с уменьшенным и/или исключенным обменом жидкости между первичным окислением и окислительным сжиганием,

ФИГ. 24 показывает упрощенную схему технологических потоков процесса получения ОТК в соответствии с одним из вариантов осуществления настоящего изобретения, особенно иллюстрирующую конфигурацию с использованием многостадийного окислительного сжигания, нагревания реакционной среды сжигания за счет химической реакции in situ и удаления испарением растворителя во время охлаждения после сжигания,

ФИГ. 25 показывает упрощенную схему технологических потоков процесса получения ОТК в соответствии с одним из вариантов осуществления настоящего изобретения, особенно иллюстрирующую конфигурацию с использованием стадии предварительного окислительного сжигания, которая находится внутри реактора первичного окисления, нагревания суспензии перед последней стадией окислительного сжигания и последней стадии окислительного сжигания, имеющей оптимизированное распределение по времени пребывания,

ФИГ. 26 показывает упрощенную схему технологических потоков процесса получения ОТК в соответствии с одним из вариантов осуществления настоящего изобретения, особенно иллюстрирующую конфигурацию с использованием предварительной стадии окислительного сжигания боковой фракции, нагревания суспензии, поданной на последнее окислительное сжигание путем ввода паров, и системы обработки головных газов первичного окисления и окислительного сжигания,

ФИГ. 27 представляет собой увеличенный вид частиц ТФК, выгруженных из обычного окислительного автоклава, особенно иллюстрирующий, что физическая структура частицы, имеющей нежелательно низкое время пребывания в автоклаве (например, частицы в нижнем правом углу), совершенно отлична от физической структуры частиц, подвергнутых сжиганию должным образом,

ФИГ. 28 представляет собой кривую распределения по времени пребывания, являющуюся графиком зависимости совокупной массовой доли (СМД, CMF) относительно заниженного времени в случае реактора идеального вытеснения и в случае множества непрерывных реакторов смешения (НРС, CSTR), соединенных последовательно,

ФИГ. 29 представляет собой увеличенный вид кривой распределения по времени пребывания ФИГ. 28, лучше иллюстрирующий часть кривых распределения по времени пребывания при значении заниженного времени менее чем 1,0,

ФИГ. 30 представляет собой увеличенную кривую распределения по времени пребывания, особенно иллюстрирующую предпочтительные интервалы СМД при заниженном времени 0,2 и 0,5 для конфигурации заявленного реактора окислительного сжигания.

ПОДРОБНОЕ ОПИСАНИЕ

В соответствии с одним из вариантов осуществления настоящего изобретения предложена улучшенная система первичного окисления. Такая улучшенная система первичного окисления дает более чистую исходную суспензию, чем обычные системы первичного окисления. Более чистая исходная суспензия, произведенная с помощью улучшенной системы первичного окисления, затем может быть переработана с использованием новых методик, которые являются объектом некоторых вариантов осуществления настоящего изобретения.

Используемое в данном случае определение «первичное окисление» означает окисление ароматического соединения, по меньшей мере, в одном(й) реакторе/зоне первичного окисления с получением поликарбоновой кислоты, где, по меньшей мере, 80% масс. ароматического соединения, введенного в реактор/зону первичного окисления, окисляется до поликарбоновой кислоты в реакторе/зоне первичного окисления. Хотя реактор/зона первичного окисления может быть образована с помощью множества емкостей, трубопроводов и/или стадий в емкости, в предпочтительном варианте осуществления настоящего изобретения первичное окисление проводят в одной реакционной емкости.

Первичное окисление предпочтительно проводят в жидкой фазе многофазной реакционной среды, находящейся в одном или в нескольких перемешиваемых реакторах. Подходящими перемешиваемыми реакторами являются, например, перемешиваемые пузырьками реакторы (например, реакторы по типу барботажной колонны), механически перемешиваемые реакторы (например, непрерывные реакторы смешения) и реакторы с проточным перемешиванием (например, инжекторные реакторы). В одном из вариантов настоящего изобретения жидкофазное окисление проводят с использованием, по меньшей мере, одного реактора по типу барботажной колонны.

Используемое в данном случае определение «реактор по типу барботажной колонны» будет означать реактор для облегчения химических реакций в многофазной реакционной среде, где перемешивание реакционной смеси обеспечивается преимущественно за счет движения по направлению вверх пузырьков газа через реакционную среду. Используемое в данном случае определение «перемешивание» будет означать работу, распределенную в реакционной среде, которая вызывает потоки жидкости и/или перемешивание. Используемые в данном случае определения «большинство», «преимущественно» и «особенно» будут означать более чем 50%. Используемое в данном случае определение «механическое перемешивание» будет означать перемешивание реакционной среды, вызванное физическим движением жесткого(их) или гибкого(их) элемента(ов) против или внутри реакционной среды. Например, механическое перемешивание может быть обеспечено за счет вращения, колебания и/или вибрации внутренних мешалок, лопастей, вибраторов или акустических диафрагм, расположенных в реакционной среде. Используемое в данном случае определение «перемешивание потоком» будет означать перемешивание реакционной среды, вызванное за счет высокой скорости инжекции и/или рециркулирования одной или нескольких текучих сред в реакционной среде. Например, перемешивание потоком может быть обеспечено с помощью насадок, эжекторов и/или эдукторов.

В предпочтительном варианте осуществления настоящего изобретения менее чем приблизительно 40% перемешивания реакционной среды в реакторе первичного окисления во время окисления обеспечивается с помощью механического перемешивания и/или перемешивания потоком, более предпочтительно менее чем приблизительно 20% перемешивания обеспечивается с помощью механического перемешивания и/или перемешивания потоком, и наиболее предпочтительно менее чем 5% перемешивания обеспечивается с помощью механического перемешивания и/или перемешивания потоком. Предпочтительно количество механического перемешивания и/или перемешивания потоком, воздействующего на многофазную реакционную среду во время окисления, составляет менее чем приблизительно 3 кВт на кубический метр реакционной среды, более предпочтительно менее чем приблизительно 2 кВт на кубический метр, и наиболее предпочтительно менее чем 1 кВт на кубический метр.

На ФИГ. 1 предпочтительный реактор первичного окисления по типу барботажной колонны 20 показан как состоящий из оболочки емкости 22, которая имеет реакционную секцию 24 и секцию отделения 26. Реакционная секция 24 определяет границы реакционной зоны 28, тогда как секция отделения 26 определяет границы зоны отделения 30. Преимущественно жидкофазный поток сырья вводят в реакционную зону 28 через впускные отверстия для сырья 32а,b,c,d. Преимущественно газофазный поток окислителя вводят в реакционную зону 28 через барботер окислителя 34, расположенный в нижней части реакционной зоны 28. Жидкофазный поток сырья и газофазный поток окислителя вместе образуют многофазную реакционную среду 36 в пределах реакционной зоны 28. Многофазная реакционная среда 36 содержит жидкую фазу и газовую фазу. Более предпочтительно многофазная реакционная среда 36 содержит трехфазную среду, имеющую твердофазный, жидкофазный и газофазный компоненты. Твердофазный компонент реакционной среды 36 предпочтительно выпадает в осадок внутри реакционной зоны 28 в результате реакции окисления, проводимой в жидкой фазе реакционной среды 36. Реактор первичного окисления 20 включает выпускное отверстие для суспензии 38, расположенное около днища реакционной зоны 28, и выпускное отверстие для газа 40, расположенное около верха зоны отделения 30. Суспензионный выходящий поток, содержащий жидкофазный и твердофазный компоненты реакционной среды 36, выводят из реакционной зоны 28 через выпускное отверстие для суспензии 38, тогда как преимущественно газообразный выходящий поток выводят из зоны отделения 30 через выпускное отверстие для газа 40. Суспензионный выходящий поток первичного окисления называют «исходной суспензией».

Жидкофазный поток сырья, введенный в реактор первичного окисления 20 через впускные отверстия для сырья 32а,b,c,d, предпочтительно содержит ароматическое соединение, растворитель и каталитическую систему.

Ароматическое соединение, присутствующее в жидкофазном потоке сырья, предпочтительно содержит, по меньшей мере, одну прикрепленную углеводородную группу, или, по меньшей мере, одну прикрепленную замещенную углеводородную группу, или, по меньшей мере, один прикрепленный гетероатом, или, по меньшей мере, одну прикрепленную функцию карбоновой кислоты (-СООН). Более предпочтительно ароматическое соединение содержит, по меньшей мере, одну прикрепленную углеводородную группу, или, по меньшей мере, одну прикрепленную замещенную углеводородную группу, причем каждая из прикрепленных групп содержит от 1 до 5 атомов углерода. Еще более предпочтительно ароматическое соединение содержит именно две прикрепленные группы, причем каждая из прикрепленных групп содержит именно один атом углерода и содержит метильные группы и/или замещенные метильные группы, и/или, самое большее, одну группу карбоновой кислоты. Даже более предпочтительно ароматическое соединение представляет собой пара-ксилол, мета-ксилол, орто-ксилол, пара-толуиловый альдегид, мета-толуиловый альдегид, терефталевый альдегид, изофталевый альдегид, пара-толуиловую кислоту, мета-толуиловую кислоту и/или ацетальдегид. Наиболее предпочтительно ароматическое соединение представляет собой пара-ксилол.

«Углеводородная группа», как это определено в описании, представляет собой, по меньшей мере, один атом углерода, который связан только с атомами водорода или с другими атомами углерода. «Замещенная углеводородная группа», как это определено в описании, представляет собой, по меньшей мере, один атом углерода, связанный, по меньшей мере, с одним гетероатомом и, по меньшей мере, с одним атомом водорода. «Гетероатомы», как это определено в данном случае, представляют собой все атомы, отличные от атомов углерода и водорода. Ароматические соединения, которые определены в описании, содержат ароматическое кольцо, предпочтительно имеющее, по меньшей мере, 6 атомов углерода, даже более предпочтительно имеющее только атомы углерода как часть ароматического кольца. Подходящими примерами таких ароматических колец являются, но не ограничиваются ими, бензол, бифенил, терфенил, нафталин и другие конденсированные ароматические кольца на основе углерода.

Если ароматическое соединение, присутствующее в жидкофазном потоке сырья, является обычным твердым соединением (то есть, является твердым при стандартной температуре и стандартном давлении), предпочтительно, чтобы ароматическое соединение было по существу растворено в растворителе при введении в реакционную зону 28. Предпочтительно, чтобы точка кипения ароматического соединения при атмосферном давлении составляла, по меньшей мере, приблизительно 50ºС. Более предпочтительно температура кипения ароматического соединения находится в интервале приблизительно от 80 до 400ºС, и наиболее предпочтительно в интервале от 125 до 155ºС. Количество ароматического соединения, присутствующее в жидкофазном потоке сырья, предпочтительно находится в интервале приблизительно от 2 до 40% масс., более предпочтительно в интервале приблизительно от 4 до 20% масс., и наиболее предпочтительно в интервале приблизительно от 6 до 15% масс.

В настоящее время отмечено, что ароматическое соединение, присутствующее в жидкофазном сырье, может включать комбинацию двух или более различных способных к окислению химикатов. Эти два или более различных химических материала могут быть поданы объединенными в жидкофазном потоке сырья или могут быть поданы отдельно в многочисленных потоках сырья. Например, ароматическое соединение, содержащее пара-ксилол, мета-ксилол, пара-толуиловый альдегид и пара-толуиловую кислоту, может быть подано в реактор через одно впускное отверстие или через множество отдельных впускных отверстий.

Растворитель, присутствующий в жидкофазном потоке сырья, включает кислотный компонент и водный компонент. Растворитель предпочтительно присутствует в жидкофазном потоке сырья в концентрации в интервале приблизительно от 60 до 98% масс., более предпочтительно в интервале приблизительно от 80 до 96% масс., и наиболее предпочтительно в интервале от 85 до 94% масс. Кислотный компонент растворителя предпочтительно представляет собой преимущественно низкомолекулярную монокарбоновую кислоту, содержащую 1-6 атомов углерода, более предпочтительно 2 атома углерода. Наиболее предпочтительно кислотный компонент растворителя представляет собой преимущественно уксусную кислоту. Предпочтительно кислотный компонент составляет, по меньшей мере, приблизительно до 75% масс. растворителя, более предпочтительно, по меньшей мере, приблизительно 80% масс. растворителя и наиболее предпочтительно от 85 до 98% масс. растворителя, причем остаток составляет главным образом вода. Растворитель, введенный в реактор первичного окисления 20, может включать незначительные количества примесей, таких как, например, пара-толуиловый альдегид, терефталевый альдегид, 4-карбокси-бензальдегид (4-КБА, 4-СВА), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, альфа-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные материалы в виде частиц. Предпочтительно, чтобы суммарное количество примесей в растворителе, введенном в реактор первичного окисления 20, составляло менее чем приблизительно 3% масс.

Каталитическая система, присутствующая в жидкофазном потоке сырья, предпочтительно является гомогенной, жидкофазной каталитической системой, способной активировать окисление (включая частичное окисление) ароматического соединения. Более предпочтительно каталитическая система содержит, по меньшей мере, один поливалентный переходный металл. Еще более предпочтительно поливалентный переходный металл представляет собой кобальт. Даже более предпочтительно каталитическая система включает кобальт и бром. Наиболее предпочтительно каталитическая система включает кобальт, бром и марганец.

Когда кобальт присутствует в каталитической системе, предпочтительно, чтобы количество кобальта, присутствующего в жидкофазном потоке сырья, было таковым, чтобы концентрация кобальта в жидкой фазе реакционной среды 36 поддерживалась в интервале приблизительно от 300 до 6000 частей на млн., более предпочтительно в интервале приблизительно от 700 до 4200 частей на млн., и наиболее предпочтительно в интервале от 1200 до 3000 частей на млн. Когда в каталитической системе присутствует бром, предпочтительно, чтобы количество брома, присутствующего в жидкофазном потоке сырья, было таковым, чтобы концентрация брома в жидкой фазе реакционной среды 36 поддерживалась в интервале приблизительно от 300 до 5000 частей на млн., более предпочтительно в интервале приблизительно от 600 до 4000 частей на млн., и наиболее предпочтительно в интервале от 900 до 3000 частей на млн. Когда в каталитической системе присутствует марганец, предпочтительно, чтобы количество марганца, присутствующего в жидкофазном потоке сырья, было таковым, чтобы концентрация марганца в жидкой фазе реакционной среды 36 поддерживалась в интервале приблизительно от 20 до 1000 частей на млн., более предпочтительно в интервале приблизительно от 40 до 500 частей на млн., и наиболее предпочтительно в интервале от 50 до 200 частей на млн.

Концентрации кобальта, брома и/или марганца в жидкой фазе реакционной среды 36, приведенные выше, выражены из расчета на усредненные по времени и усредненные по объему значения. Используемое в данном случае понятие «усредненное по времени» означает среднее значение, по меньшей мере, для 10 измерений, полученных в одинаковых условиях в течение непрерывного периода времени, по меньшей мере, 100 сек. Используемое в данном случае понятие «усредненное по объему» означает среднее значение, по меньшей мере, для 10 измерений, полученных в однородном 3-мерном пространстве по всему определенному объему.

Массовое отношение кобальта к брому (Со:Br) в каталитической системе, введенной в реакционную зону 28, предпочтительно находится в интервале приблизительно от 0,25:1 до 4:1, более предпочтительно в интервале приблизительно от 0,5:1 до 3:1, и наиболее предпочтительно в интервале от 0,75:1 до 2:1. Массовое отношение кобальта к марганцу (Со:Mn) в каталитической системе, введенной в реакционную зону 28, предпочтительно находится в интервале приблизительно от 0,3:1 до 40:1, более предпочтительно в интервале приблизительно от 5:1 до 30:1, и наиболее предпочтительно в интервале от 10:1 до 25:1.

Жидкофазный поток сырья, введенный в реактор первичного окисления 20, может включать небольшие количества примесей, таких как, например, толуол, этилбензол, пара-толуиловый альдегид, терефталевый альдегид, 4-карбоксибензальдегид (4-КБА, 4-СВА), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, альфа-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные материалы в виде частиц. Когда реактор первичного окисления 20 используют для получения терефталевой кислоты, мета-ксилол и орто-ксилол также считаются примесями. Предпочтительно, чтобы суммарное количество примесей в жидкофазном сырье, введенном в реактор первичного окисления 20, составляло менее чем приблизительно 3% масс.

Хотя ФИГ. 1 иллюстрирует вариант осуществления изобретения, где ароматическое соединение, растворитель и каталитическая система смешаны вместе и вводятся в реактор первичного окисления 20 в виде единственного потока сырья, в альтернативном варианте осуществления изобретения ароматическое соединение, растворитель и каталитическая система могут быть введены в реактор первичного окисления 20 по отдельности. Например, допустимо подавать поток чистого пара-ксилола в реактор первичного окисления 20 через впускное отверстие, отдельное от впускного(ых) отверстия(й) для растворителя и катализатора.

Преимущественно газофазный поток окислителя, введенный в реактор первичного окисления 20 через барботер окислителя 34, содержит молекулярный кислород (О2). Предпочтительно поток окислителя содержит в интервале приблизительно от 5 до 40% мол. молекулярного кислорода, более предпочтительно в интервале приблизительно от 15 до 30% мол. молекулярного кислорода и наиболее предпочтительно в интервале от 18 до 24% мол. молекулярного кислорода. Предпочтительно, чтобы остальное количество потока окислителя составлял главным образом газ или газы, такие как азот, которые инертны к окислению. Более предпочтительно поток окислителя состоит по существу из молекулярного кислорода и азота. Наиболее предпочтительно поток окислителя представляет собой сухой воздух, который содержит приблизительно 21% мол. молекулярного кислорода и приблизительно от 78 до 81% мол. азота. В альтернативном варианте настоящего изобретения поток окислителя может