Способ обработки подложек и подложка, обработанная этим способом

Иллюстрации

Показать всеИзобретение относится к обработке подложек для получения вогнуто-выпуклой структуры. Сущность изобретения: способ обработки подложек включает в себя распыление мелких частиц вместе со сжатым газом из трубки под давлением на поверхность подложки, диспергирование частиц, заряженных посредством трения с внутренней стенкой трубки под давлением, на поверхности подложки, при этом заряженные частицы прилипают к подложке без агрегации, формирование вогнуто-выпуклой структуры на поверхности подложки путем травления поверхности подложки с частицами как маской и одновременного удаления маски травлением. Изобретение обеспечивает возможность сократить число операций способа для формирования вогнуто-выпуклой структуры. 4 з.п. ф-лы, 8 ил.

Реферат

Область техники

Настоящее изобретение относится к способу обработки подложек для получения тонкой вогнуто-выпуклой структуры на поверхности подложки и к подложке, обработанной этим способом.

Уровень техники

В последние годы активно развивалось создание устройств на солнечных элементах. Солнечный элемент включает слой фотоэлектрического преобразователя. Для улучшения рабочих характеристик этого устройства важно эффективно вводить свет в этот слой фотоэлектрического преобразователя. В частности, известно о формировании на поверхности устройства, куда падает свет, тонкой вогнуто-выпуклой структуры и о максимально возможном снижении отражения света на поверхности раздела (смотри, например, патентные документы 1 и 2).

В качестве способа формирования тонкой вогнуто-выпуклой структуры на поверхности подложки патентный документ 1 раскрывает способ нанесения резиста по рисунку на поверхность подложки способом струйной печати и затем травления подложки с резистом как маской. Далее, патентный документ 2 раскрывает способ травления подложки с мелкими частицами оксида кремния, распределенными на поверхности подложки как маска, и затем удаления оставшихся мелких частиц.

Патентный документ 1: японская выложенная патентная заявка №2006-210394

Патентный документ 2: японская выложенная патентная заявка №2000-261008

Описание изобретения

Проблемы, которые нужно решить изобретением

Однако в традиционных способах обработки подложек, использующих резист или мелкие частицы окиси кремния как маску для травления, после процесса травления необходим процесс удаления маски, которая осталась на поверхности подложки. Соответственно, число процессов, необходимых для обработки подложки, нельзя существенно уменьшить, и возникает проблема с невозможностью повышения производительности.

Ввиду вышеописанных обстоятельств целью настоящего изобретения является дать способ обработки подложек, способный сформировать вогнуто-выпуклую структуру на поверхности подложки, сокращая число процессов.

Средства для решения проблемы

Способ обработки подложек в соответствии с воплощением настоящего изобретения включает диспергирование частиц на поверхности подложки и формирование вогнуто-выпуклой структуры на поверхности подложки путем травления поверхности подложки с частицами как маской и одновременное удаление маски травлением.

Лучший способ осуществления изобретения

Способ обработки подложек согласно одному варианту осуществления настоящего изобретения включает в себя диспергирование частиц на поверхности подложки и формирование вогнуто-выпуклой структуры на поверхности подложки путем травления поверхности подложки с частицами как маской и одновременного удаления маски травлением.

Согласно этому способу процесс удаления маски с поверхности подложки после формирования вогнуто-выпуклой структуры становится ненужным. Соответственно, так как число процессов, необходимых для формирования вогнуто-выпуклой структуры на поверхности подложки, существенно снижается, становится возможным значительно повысить производительность.

В качестве способов диспергирования частиц на поверхности подложки применим любой способ сухого диспергирования и способ мокрого диспергирования. Способ сухого диспергирования относится к способу напыления на подложку частиц вместе со сжатым газом. Способ мокрого диспергирования относится к способу нанесения растворителя, содержащего частицы, на подложку, используя устройство нанесения покрытия центрифугированием, дозатор, сопло для струйных чернил или подобное.

Форма, размер, компоненты и т.д. для частиц, которые распределены по поверхности подложки, особо не ограничиваются и выбираются надлежащим образом в соответствии с формой вогнуто-выпуклой структуры, которую нужно сформировать на подложке. В настоящем изобретении частицы особо не ограничиваются, если только они являются материалом, который можно вытравить одновременно с материалом подложки во время травления подложки. Например, могут использоваться органические материалы, такие как полистирол и сополимер дивинилбензола. Травление проводится сухим травлением (плазменное травление), но может осуществляться также влажным травлением.

Более тонкие вогнуто-выпуклые структуры можно получить, если диаметр частиц будет меньше. Диаметр частиц (диаметр) составляет, например, 0,01 мкм или более и до 10 мкм или менее. Скорость травления частиц может быть выше или ниже скорости травления подложки. Другими словами, частицы могут состоять из материала, в котором оптимальный коэффициент селективности травления получается в соответствии с глубиной вогнутых участков формируемой вогнуто-выпуклой структуры.

Благодаря осуществлению способа обработки подложек согласно настоящему изобретению можно получить тонкую вогнуто-выпуклую структуру на поверхности подложки. Подложка, обработанная, как описано выше, может применяться как сапфировая подложка для светодиода, который формируют со светоизлучающим слоем на поверхности, или как кремниевая подложка для солнечного элемента, которую формируют со слоем фотоэлектрического преобразователя на поверхности.

Далее будет описан один вариант осуществления настоящего изобретения с обращением к чертежам.

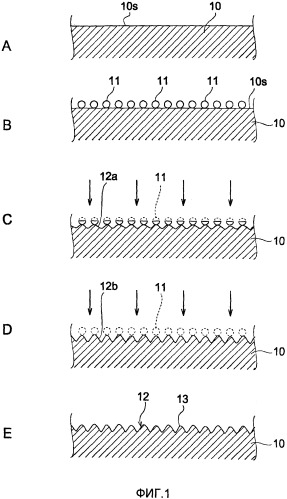

Фиг.1 показывает схему процесса, поясняющую способ обработки подложки в соответствии с одним вариантом осуществления настоящего изобретения.

Как показано на фиг.1А, сначала готовят подложку 10, имеющую поверхность 10s, на которой нужно сформировать тонкую вогнуто-выпуклую структуру. Хотя поверхность 10s показана плоской, это может быть искривленная поверхность или волнистая поверхность. В качестве подложки 10 используется кремниевая подложка, сапфировая подложка и т.п., но вместо них могут использоваться стеклянная подложка, пластмассовая подложка, металлическая подложка и т.д.

Далее, мелкие частицы 11 распределяют по поверхности 10s подложки 10, как показано на фиг.1В. Мелкие частицы 11 являются частицами с диаметром 0,01 мкм или более и до 10 мкм или менее и действуют как маска в проводимом далее процессе травления. В этом варианте осуществления мелкие частицы 11 образованы из изоляционного органического материала, такого как полистирол и дивинилбензольный сополимер. Следует отметить, что диаметры распределенных мелких частиц 11 не обязательно должны быть одинаковыми, и мелкие частицы 11 могут быть смесью частиц, состоящей из мелких частиц разного диаметра.

Для диспергирования мелких частиц 11 может применяться способ сухого диспергирования. В способе сухого диспергирования мелкие частицы 11 распыляют вместе со сжатым газом на подложку из сопла (не показано), соединенного с наконечником относительно тонкой трубки под давлением. Одновременно мелкие частицы 11 распределяются, перемещаясь высокоскоростным воздушным потоком в трубке под давлением и заряжаясь из-за трения о внутренние стенки трубки под давлением. Заряженные мелкие частицы 11 распыляются из сопла и прилипают к поверхности подложки 10s под действием электростатической силы. Одновременно, поскольку мелкие частицы 11 не разряжаются сразу после прилипания к подложке 10, они отталкиваются друг от друга на подложке и прилипают к подложке без повторной агрегации, сохраняя постоянный промежуток, как показано на фиг.1В.

Далее, для диспергирования мелких частиц 11 может также применяться способ мокрого диспергирования. В этом случае мелкие частицы смешивают с растворителем, таким как вода и спирт, и смешанный раствор наносят по всей поверхности подложки 10s, используя устройство нанесения покрытия центрифугированием или нанося точечно в заданных местах поверхности 10s подложки, используя сопло дозатора или сопло (головку) для струйной печати.

Мелкие частицы 11 прилипают к поверхности подложки 10s с постоянными расстояниями друг от друга или большими. Промежутки между мелкими частицами 11 не обязаны быть постоянными. Число мелких частиц 11 на единицу площади (квадратный метр) (плотность диспергирования) отличается в зависимости от диаметра мелких частиц 11. Например, в случае, когда диаметр частиц составляет от 0,01 мкм до 0,1 мкм, плотность диспергирования лежит в интервале от 2×109 до 2×1010, в случает диаметра частиц от 0,1 мкм до 1 мкм плотность диспергирования составляет от 2×107 до 2×108, а в случае диаметра частиц от 1 мкм до 10 мкм плотность диспергирования составляет от 2×105 до 2×106.

Следует отметить, что площадь диспергирования мелких частиц 11 не ограничивается всей площадью поверхности подложки и может составлять часть поверхности подложки.

Затем поверхность 10s подложки 10 вытравливается с распределенными мелкими частицами 11 как маской. В этом варианте осуществления травление проводится путем сухого травления (плазменное травление). В этом процессе травления после того, как подложка 10, к которой прилипли мелкие частицы 11, установлена в камеру травления (не показана), давление внутри камеры снижается до заданной степени вакуума. Затем, вводя в камеру подходящий травильный газ в соответствии с составляющими материалами подложки 10 и мелких частиц 11 и создавая плазму травильного газа, проводится травление на поверхности подложки 10s с мелкими частицами 11 как маской.

В качестве способов создания плазмы травильного газа имеются различные системы, такие как индуктивно-связанная плазма (ИСП), емкостно-связанная плазма (ЕСП) и электронный циклотронный резонанс (ЭЦР), но может быть принята любая система. Далее ионы в плазме могут периодически испускаться на подложку, прикладывая к подложке 10 энергию высокочастотного подмагничивания. В качестве травильного газа могут применяться газы на основе фтора, такие как SF6, NР3 и CoF2, в случае, когда подложка 10 является кремниевой подложкой, и газ на основе фторуглеродов, как СНF3, наряду с газом на основе хлора, как Cl2, в случае когда подложка 10 является сапфировой подложкой.

В процессе травления подложки 10 мелкие частицы 11 действуют как маска для травления. Соответственно, как показано на фиг.1C, поверхностная зона подложки 10, к которой не прилипли мелкие частицы 11, будет селективно вытравливаться с образованием вогнутых участков 12а. С другой стороны, как показано на фигуре, одновременно с этим процессом травления вытравливаются также мелкие частицы 11. В результате толщина маски снижается.

При продолжении травления вогнутые участки, образованные на поверхности подложки 10s, становятся соответственно глубже, и маска 11 удаляется в результате этой обработки травлением одновременно с тем, как формируются вогнутые участки 12b, имеющие заданную глубину, как показано на фиг.1D. Глубина вогнутых участков 12b регулируется условиями травления, материалами мелких частиц 11 как маски и т.д.

Как описано выше, на поверхности 10s подложки 10 образуется вогнуто-выпуклая структура 12 (фиг.1Е). Согласно этому варианту осуществления процесс удаления маски 11 с поверхности подложки 10s после формирования вогнуто-выпуклой структуры 12 становится ненужным. Соответственно, так как число процессов, необходимых для формирования вогнуто-выпуклой структуры 12 на поверхности подложки 10s, существенно снижается, становится возможным намного улучшить эффективность обработки, то есть производительность выпуска подложек 10.

Далее, согласно этому варианту осуществления, становится возможным регулировать глубину вогнутых участков 12b, образованных на поверхности подложки 10s, шаг (расстояние между соседними вогнутыми участками) и т.п. через диаметр мелких частиц 11, используемых как маска, и легко получить желаемую вогнуто-выпуклую структуру 12. Например, так как промежутки между мелкими частицами 11, которые прилипли к поверхности подложки 10s, можно сделать меньше, если сделать меньше диаметр мелких частиц 11, то шаг между образуемыми вогнутыми участками 12b становится узким.

Кроме того, глубина или шаг вогнутых участков 12b можно регулировать через отношение селективности травления мелких частиц 11 к селективности травления подложки 10. Например, в случае, когда для мелких частиц 11 применяется материал, скорость травления которого выше, чем у подложки 10, сопротивление травлению мелких частиц 11 снижается, и, соответственно, на поверхности подложки 10s образуются относительно неглубокие вогнутые участки. С другой стороны, в случае, когда для мелких частиц 11 применяется материал, скорость травления которого ниже, чем у подложки 10, длительность обработки, в течение которой поверхность подложки вытравливается до тех пор, пока мелкие частицы 11 не исчезнут из-за травления, становится больше, и поэтому на поверхности подложки 10s образуются относительно глубокие вогнутые участки.

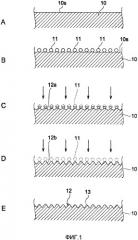

Фиг.2 представляет собой СЭМ-снимок образца, который был получен как результат осуществления описанного выше способа обработки подложек согласно настоящему изобретению. Показано состояние, когда выпуклые участки сформированы на поверхности случайным образом. Площадь формирования этих выпуклых участков соответствует площади, к которой прилипли мелкие частицы, как маска. Следует отметить, что подложка была сделана из сапфира, а в качестве мелких частиц для маски использовались полистирольные частицы с диаметром от 0,1 мкм до 4 мкм.

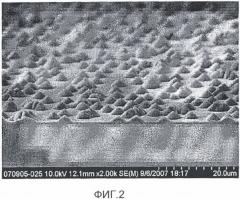

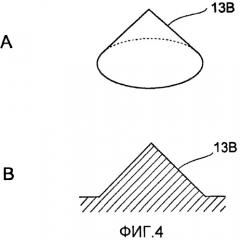

Форма выпуклых участков 13 (фиг.1Е), которая образует вогнуто-выпуклую структуру, особо не ограничивается. Фиг.3 показывает выпуклый участок 13А, имеющий форму полусферы, а фиг.4А и 4В показывают выпуклый участок 13 В, имеющий коническую форму. Кроме того, фиг.5А и 5В показывают выпуклый участок 13С, имеющий форму боеголовки или форму колокола, а фиг.6А и 6В показывают выпуклый участок 13D, имеющий форму круглого усеченного конуса. Формы этих выпуклых участков можно регулировать материалами, из которых образованы подложки 10 и мелкие частицы 11, и условиями травления (время травления, давление травления, травильный газ и т.д.), и они могут выбираться произвольно в соответствии с типом применяемого устройства.

Следует отметить, что в выпуклых участках 13В и 13D, в которых на боковых участках образована поверхность с прямым наклоном, как показано на фиг.4 и 6, угол конусности этой наклонной поверхности особо не ограничивается и составляет, например, от 45 градусов до 80 градусов.

Фиг.7 и 8 являются структурными схемами оптического устройства, использующего подложку 10, поверхность которой подвергалась обработке для формирования описанной выше вогнуто-выпуклой структуры.

Фиг.7 показывает пример применения для светодиода. Подложка 10 сделана из сапфира, и светоизлучающий слой 21 нанесен на поверхность, на которой образована вогнуто-выпуклая структура 12, через буферный слой 22. Светоизлучающий слой 21 образован, например, из полупроводникового светоизлучающего слоя на основе нитрида галлия. Свет, создаваемый в светоизлучающем слое 21, испускается в основном к передней стороне (на фигуре верхняя сторона). Свет L1, испущенный к задней стороне светоизлучающего слоя 21 (на фигуре нижняя сторона), пропускается через буферный слой 22 и отражается от поверхности подложки 10.

После того как в примере с фигуры на поверхности подложки 10 образована тонкая вогнуто-выпуклая структура 12, свет L1, испускаемый светоизлучающим слоем 21 к задней стороне, переориентируется к передней стороне в результате отражения или рефракционного пропускания благодаря вогнуто-выпуклой структуре 12 на поверхности подложки. Соответственно, так как светособирающие характеристики светоизлучающего слоя 21 к передней стороне улучшаются, становится возможным повысить эффективность извлечения света.

С другой стороны, фиг.8 показывает пример применения в солнечном элементе. Подложка 10 сделана, например, из кремниевой подложки и образует полупроводниковый слой p-типа. На поверхности подложки 10 образован полупроводниковый слой n-типа 31. Эти полупроводниковый слой p-типа 10 (подложка) и полупроводниковый слой n-типа 31 образуют слой фотоэлектрического преобразования. Задний электрод 32 образован на обратной стороне подложки 10, а передний электрод 33 сформирован по рисунку на поверхности полупроводникового слоя n-типа 31. Внешний свет (солнечный свет) L2 входит в слой фотоэлектрического преобразования со стороны поверхности полупроводникового слоя n-типа 31 и преобразуется в напряжение, соответствующее энергии потока, падающего в слой фотоэлектрического преобразования. Созданное напряжение снимается наружу задним электродом 32 и передним электродом 33 для аккумулирования.

После того как тонкая вогнуто-выпуклая структура 12 образована на поверхности подложки 10 в примере на фигуре, тонкая вогнуто-выпуклая структура формируется также на границе раздела с полупроводниковым слоем n-типа 31, образованным на поверхности подложки 10, и на поверхности полупроводникового слоя n-типа 31. Показанная на фигуре схематически вогнуто-выпуклая структура предпочтительно образована с шагом вогнутости-выпуклости, который равен или меньше, чем длина волны падающего света. С этой структурой становится возможным намного снизить отражение света на поверхности полупроводникового слоя n-типа 31, повысить световой поток наружного света, который входит в слой фотоэлектрического преобразования, и улучшить эффективность преобразования.

Следует отметить, что настоящее изобретение не ограничено приведенным выше вариантом осуществления и, конечно, могут быть добавлены различные модификации в пределах действия, не отклоняясь от сущности настоящего изобретения.

Например, в приведенном выше варианте осуществления вогнуто-выпуклая структура образована на поверхности подложки 10, но настоящее изобретение может также применяться в случае, когда вогнуто-выпуклая структура формируется на поверхности слоя или пленки, образованной на поверхности подложки 10. Например, настоящее изобретение подходит также для применения в случае, когда вогнуто-выпуклая структура придается исходной оксидной пленке, образованной на поверхности кремниевой подложки или прозрачного пленочного электрода, образованного на поверхности стеклянной подложки.

Краткое описание чертежей

Фиг.1 - схема процесса, поясняющая способ обработки подложек согласно одному варианту осуществления настоящего изобретения.

Фиг.2 - СЭМ-снимок, показывающий пример вогнуто-выпуклой структуры, образованной способом обработки подложек согласно настоящему изобретению.

Фиг.3 - вид в разрезе, показывающий пример формы выпуклого участка, составляющего вогнуто-выпуклую структуру.

Фиг.4 - схемы, показывающие другой пример формы выпуклого участка, образующего вогнуто-выпуклую структуру, причем А есть вид в перспективе, а В - вид в поперечном разрезе.

Фиг.5 - схемы, показывающие еще один пример формы выпуклого участка, образующего вогнуто-выпуклую структуру, причем А есть вид в перспективе, а В - вид в поперечном разрезе.

Фиг.6 - схемы, показывающие еще один пример формы выпуклого участка, образующего вогнуто-выпуклую структуру, причем А есть вид в перспективе, а В - вид в поперечном разрезе.

Фиг.7 - структурная схема устройства, поясняющая пример применения подложки, обработанной способом обработки подложек согласно настоящему изобретению.

Фиг.8 - структурная схема другого устройства, поясняющая пример применения подложки, обработанной способом обработки подложек согласно настоящему изобретению.

Описание символов

10 подложка

11 мелкие частицы (маска)

12 вогнуто-выпуклая структура

12а, 12b вогнутый участок

13, 13А, 13В, 13С, 13D выпуклый участок

1. Способ обработки подложек, включающий в себя:распыление мелких частиц вместе со сжатым газом из трубки под давлением на поверхность подложки;диспергирование частиц, заряженных посредством трения с внутренней стенкой трубки под давлением, на поверхности подложки, заряженные частицы прилипают к подложке без агрегации;формирование вогнуто-выпуклой структуры на поверхности подложки путем травления поверхности подложки с частицами маской и одновременного удаления маски травлением.

2. Способ обработки подложек по п.1, причем частицы образованы из органических материалов.

3. Способ обработки подложек по п.2, причем диаметр частиц составляет 0,01 мкм или более и до 10 мкм или менее.

4. Способ обработки подложек по п.1, причем подложка является сапфировой подложкой для светодиода, который формируется со светоизлучающим слоем на поверхности.

5. Способ обработки подложек по п.1, причем подложка является кремниевой подложкой для солнечного элемента, которая образована со слоем фотоэлектрического преобразователя на поверхности.