Способ пайки кристаллов на основе карбида кремния

Иллюстрации

Показать всеИзобретение относится к технологии приборов силовой электроники на основе карбида кремния. Сущность изобретения: способ пайки кристаллов на основе карбида кремния, включающий формирование на паяемой стороне кристалла двухслойного покрытия никель/серебро и пайку к основанию корпуса из металлизированного нитрида алюминия. На паяемые поверхности кристалла и корпуса наносят адгезионный слой, а затем металлическую связку из сплава Ni-B толщиной 3-5 мкм для формирования алмазоносного слоя из порошка алмаза с размером зерен 25-30 мкм, которые выступают над металлической связкой на 20-25 мкм, между кристаллом и корпусом размещают фольгу припоя, содержащего адгезионно-активные металлы по отношению к алмазу, толщина фольги припоя выбирается из условия полного заполнения зазоров между алмазными зернами, при этом алмазные зерна на кристалле и корпусе не должны соприкасаться друг с другом в расплаве припоя, а при пайке кристалл подвергают воздействию ультразвуковых колебаний. Техническим результатом изобретения является повышение теплоотвода от кристалла к корпусу. 2 ил.

Реферат

Изобретение относится к области изготовления приборов силовой электроники на основе карбида кремния. Оно может быть использовано при сборке силовых полупроводниковых приборов, например диодов Шоттки.

Разработка способов пайки кристаллов на основе карбида кремния к основанию корпусов в настоящее время является актуальной задачей, на решение которой направлены усилия всех специалистов, работающих в области силовой электроники.

Существуют различные способы пайки полупроводниковых кристаллов к основаниям корпусов.

Известен способ контактно-реактивной пайки /1/ полупроводникового кристалла к корпусу, по которому на паяемые поверхности кристалла и основания корпуса наносят соответственно алюминий и олово, а между кристаллом и корпусом размещают фольгу из цинка. Основным недостатком данного способа является низкий теплоотвод от кристалла к корпусу, так как коэффициент теплопроводности цинка (паяного шва) составляет λ=110,9 Вт/м·К.

В производстве БИС широко применяется способ /2/ монтажа кристаллов с использованием припоя на основе цинка, заключающийся в том, что на паяемую сторону кристалла напыляют алюминий толщиной 0,7-1,2 мкм, а затем проводят пайку к корпусу, покрытому сплавом цинк-алюминий-германий.

Основным недостатком данного способа является низкий теплоотвод от кристалла к корпусу по причине малой теплопроводности сплава Zn-Al-Ge.

Наиболее близким к заявляемому способу по технической сущности является способ сборки /3/ высоковольтных 4H-SiC диодов Шоттки, по которому на паяемую поверхность кристалла наносится слой никеля, а затем под пайку - слой серебра. После этого кристаллы диодов Шоттки напаиваются на специальные кристаллодержатели из металлизированного нитрида алюминия.

Основным недостатком данного способа является недостаточный теплоотвод от кристалла к корпусу, так как коэффициенты теплопроводности кристалла 4H-SiC (λ=490 Вт/м·К) и AlN корпуса (λ=320 Вт/м·К).

Задача, на решение которой направлено заявляемое решение, - это повышение теплоотвода от кристалла к корпусу.

Эта задача достигается тем, что в способе пайки кристаллов на основе карбида кремния, включающем формирование на паяемой стороне кристалла двухслойного покрытия никель/серебро и пайку к основанию корпуса из металлизированного нитрида алюминия с целью повышения теплоотвода от кристалла к корпусу, на паяемые поверхности кристалла и корпуса наносят адгезионный слой, а затем металлическую связку из сплава Ni-B толщиной 3-5 мкм для формирования алмазоносного слоя из порошка алмаза с размером зерен 25-30 мкм, которые выступают над металлической связкой на 20-25 мкм, между кристаллом и корпусом размещают фольгу припоя, содержащего адгезионно-активные металлы по отношению к алмазу, толщина фольги припоя выбирается из условия полного заполнения зазоров между алмазными зернами, при этом алмазные зерна на кристалле и корпусе не должны соприкасаться друг с другом в расплаве припоя, а при пайке кристалл подвергают воздействию ультразвуковых колебаний.

Сравнение заявляемого способа пайки кристаллов на основе карбида кремния с другими способами /1-3/ из известного уровня техники также не позволило выявить в них признаки, заявляемые в отличительной части формулы.

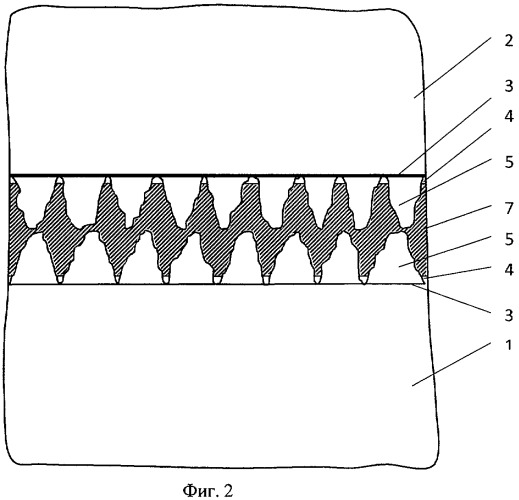

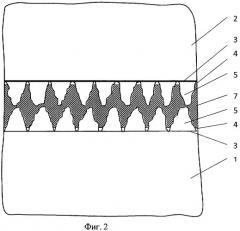

Сущность изобретения поясняется чертежами, на которых схематически изображены:

на фиг.1 - схема сборки кристалла с основанием корпуса перед пайкой;

на фиг.2 - схема паяного соединения кристалла с основанием корпуса с помощью разработанного способа.

Примером использования способа пайки кристаллов на основе карбида кремния может служить сборка 4H-SiC диодов Шоттки (коэффициент теплопроводности 490 Вт/м·К) к основанию корпуса из нитрида алюминия (коэффициент теплопроводности 320 Вт/м·К).

На паяемые поверхности кристалла в составе пластины и корпуса в качестве адгезионного слоя любым известным способом напыляют двухслойную металлизацию Ti/Ni, а затем электроосаждением металлическую связку из сплава никель-бор. Между кристаллом и корпусом размещают фольгу припоя заданной толщины.

Способ пайки кристалла на основе карбида кремния реализуется по схеме (фиг.1 и 2), содержащей кристалл 1 и корпус 2. На паяемые поверхности кристалла 1 и корпуса 2 наносят адгезионный слой 3 и металлическую связку из сплава никель-бор 4 толщиной 3-5 мкм с алмазоносным слоем 5.

Использование сплава никель-бор в качестве металлической связки алмазного слоя с паяемыми поверхностями кристалла и корпуса основано на том, что Ni-B обладает повышенной стойкостью к окислению при температуре до 500°С, устойчивостью к термоциклированию, а также повышенной коррозионной стойкостью.

Алмазоносный слой формируют из порошка алмаза с размером зерен 25-30 мкм. При толщине металлической связки 3-5 мкм обеспечивается адгезиооная прочность Ni-B с кристаллом и корпусом, при этом алмазные зерна прочно закрепляются на паяемых поверхностях. При большей толщине Ni-B покрытия возможно снижение адгезионной прочности Ni-B покрытия от кристалла или корпуса в результате термических макронапряжений, возникающих из-за различий температурных коэффициентов линейных расширений пленок и кристалла(корпуса).

При данной толщине металлической связки Ni-B алмазные зерна выступают на 20-25 мкм, что способствует при пайке разрушению оксидных пленок припоя, перемешиванию расплава припоя и лучшему смачиванию алмазных зерен и заполнению зазоров между ними.

Между кристаллом и корпусом размещают фольгу припоя 6, содержащего адгезионно-активные металлы (хром, цирконий, молибден, тантал, ванадий и др.) по отношению к алмазу. Толщину фольги припоя выбирают из условия полного заполнения зазоров между алмазными зернами. При этом алмазные зерна на кристалле и корпусе не должны соприкасаться друг с другом в расплаве припоя. При контакте алмазных зерен кристалла и корпуса под действием ультразвуковых колебаний кристалла зерна будут отделяться от металлической связки, что приведет к локальному разрушению металлической связки Ni-B и адгезионного слоя.

Для улучшения растекания припоя по боковым граням зерен алмазного порошка и заполнения зазоров между ними кристалл подвергают воздействию ультразвуковых колебаний.

При кристаллизации припоя алмазные зерна располагаются внутри паянного шва 7, тем самым улучшая теплоотвод от кристалла к корпусу (коэффициент теплопроводности алмаза около 2000 Вт/м·К).

На основании вышеизложенного сделано заключение, что использование предлагаемого способа пайки кристаллов на основе карбида кремния обеспечивает по сравнению с существующими способами лучший теплоотвод от кристалла к корпусу.

Источники информации

1. Патент №2313156 RU, H01L 21/52. Способ бессвинцовой контактно-реактивной пайки полупроводникового кристалла к корпусу / В.В.Зенин, Д.И.Бокарев, А.В.Рягузов, А.Н.Кастрюлев, О.В.Хишко. Опубл. 20.12.2007. Бюл. №35. 4 с.

2. Маслова К.В. Монтаж кристаллов БИС с использованием припоя на основе цинка / К.В.Маслова, С.О.Мохте, О.В.Панкратов и др. // Электронная промышленность, 1989. №6. С.24-26.

3. Грехов И.В. Высоковольтные (900 В) 4H-SiC диоды Шоттки с охранным р-n переходом, изготовленным имплантацией бора / И.В.Грехов, П.А.Иванов, Н.Д.Ильинская, О.И.Коньков, А.С.Потапов, Т.П.Самсонова // Физика и техника полупроводников, 2008. Т.42. Вып.2. С.211-212.

Способ пайки кристаллов на основе карбида кремния, включающий формирование на паяемой стороне кристалла двухслойного покрытия никель/серебро и пайку к основанию корпуса из металлизированного нитрида алюминия, отличающийся тем, что на паяемые поверхности кристалла и корпуса наносят адгезионный слой, а затем металлическую связку из сплава Ni-B толщиной 3-5 мкм для формирования алмазоносного слоя из порошка алмаза с размером зерен 25-30 мкм, которые выступают над металлической связкой на 20-25 мкм, между кристаллом и корпусом размещают фольгу припоя, содержащего адгезионно-активные металлы по отношению к алмазу, толщина фольги припоя выбирается из условия полного заполнения зазоров между алмазными зернами, при этом алмазные зерна на кристалле и корпусе не должны соприкасаться друг с другом в расплаве припоя, а при пайке кристалл подвергают воздействию ультразвуковых колебаний.