Рельс с перлитной структурой, обладающий превосходным сопротивлением абразивному износу и отличной ударной вязкостью

Иллюстрации

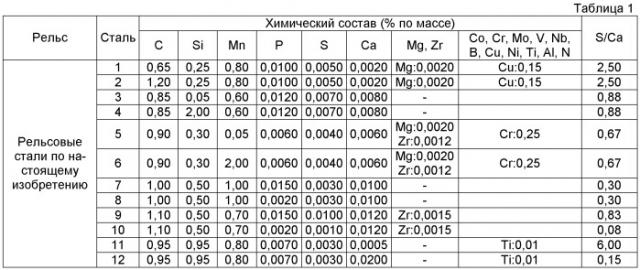

Показать всеИзобретение относится к области металлургии, а именно к железнодорожному рельсу с перлитной структурой. Рельс выполнен из стали, содержащей в мас.%: 0,65-1,20 С; 0,05-2,00 Si; 0,05-2,00 Mn; не более 0,0150 P; не более 0,0100 S; 0,0005-0,0200 Ca; остальное - Fe и неизбежные примеси. Поверхностная зона головки, проходящая от поверхностей угловых участков головки и верхнего участка головки на глубину 10 мм, имеет перлитную структуру, твердость которой составляет от 320 до 500 HV. Включения на основе сульфида Mn, имеющие основной размер в диапазоне от 10 до 100 мкм, присутствуют из расчета на единицу площади в количестве 10-200/мм2 в сечении в направлении по длине перлитной структуры. Рельсы обладают повышенной стойкостью к абразивному износу и ударной вязкостью. 10 з.п. ф-лы, 11 ил., 15 табл., 1 пр.

Реферат

Область техники

Настоящее изобретение относится к рельсу с перлитной структурой, используемому на железных дорогах для грузовых перевозок, в головке которого улучшены как сопротивление абразивному износу (износостойкость), так и ударная вязкость.

Данная заявка притязает на приоритет заявки на японский патент №2008-281847, зарегистрированной в Японии 31 октября 2008, содержание которой этим упоминанием включено в текст данного описания.

Уровень техники

Одновременно с развитием экономики происходит выработка природных ресурсов, таких как уголь или тому подобное. А именно добыча выполняется в тех регионах с суровыми природными условиями, которые до сих пор не развивались. Соответственно, дорожные условия становятся достаточно суровыми на железных дорогах для грузовых перевозок, которые используются для транспортировки природных ресурсов. Существует необходимость того, чтобы в регионах с холодным климатом в дополнение к более высокой износостойкости, чем ранее, рельсы имели ударную вязкость или подобное. В таких обстоятельствах существует потребность в создании рельсов, имеющих более высокую износостойкость и более высокую ударную вязкость по сравнению с теми, которые имеются у высокопрочных рельсов, используемых в настоящее время.

Вообще говоря, известно, что измельчение перлитной структуры, а именно измельчение зерна в аустенитной структуре, которую еще предстоит превратить в перлит, или измельчение блоков перлита является эффективным с точки зрения улучшения ударной вязкости перлитной стали. Чтобы обеспечить измельчение зерна в аустенитной структуре при горячей прокатке, снижают температуру прокатки и повышают степень обжатия и, кроме того, применяют термическую обработку в виде низкотемпературного повторного нагрева после горячей прокатки рельсов. В дополнение к этому, чтобы обеспечить измельчение перлитной структуры, превращение в перлит, начинающееся внутри зерен аустенита, ускоряют за счет использования зародышей или тому подобного.

Однако при изготовлении рельсов, с точки зрения обеспечения формуемости во время горячей прокатки, существуют ограничения, накладываемые на снижение температуры прокатки и повышение степени обжатия, из-за чего нельзя достичь достаточного измельчения зерен аустенита. В дополнение к этому, что касается превращения в перлит внутри зерен аустенита за счет использования зародышей, существуют проблемы, заключающиеся в том, что количеством зародышей трудно управлять, и превращение в перлит внутри зерен является нестабильным, из-за чего нельзя достичь достаточного измельчения перлитной структуры.

Из-за этих проблем применяется способ фундаментального улучшения ударной вязкости рельсов с перлитной структурой, в котором после горячей прокатки рельса выполняют низкотемпературный повторный нагрев, а затем превращение в перлит выполняют путем ускоренного охлаждения, чтобы измельчить перлитную структуру. Однако в последнее время изготавливают рельсы с высоким содержанием углерода для улучшения износостойкости, поэтому существует проблема, заключающаяся в том, что внутри зерен аустенита остаются крупные карбиды при описанной выше обработке путем низкотемпературного повторного нагрева, что снижает пластичность и ударную вязкость перлитной структуры после ускоренного охлаждения. В дополнение к этому, так как этот способ включает повторный нагрев, существует другая проблема, связанная с экономической эффективностью, например высокая стоимость изготовления, низкая производительность и подобное.

Как следствие, существует потребность в разработке способа изготовления рельса из высокоуглеродистой стали, который обеспечивает формуемость во время прокатки и позволяет измельчить перлитную структуру после горячей прокатки. Чтобы решить эту проблему, разработаны способы изготовления рельса из высокоуглеродистой стали, которые рассмотрены ниже. Основной особенностью этих способов изготовления рельса является использование того факта, что зерна аустенита в высокоуглеродистой стали легко подвергаются рекристаллизации при относительно низкой температуре и даже при небольшой степени обжатия с целью измельчения перлитной структуры. В результате, путем непрерывной прокатки при небольшой степени обжатия получают мелкие зерна сходного диаметра, что позволяет улучшить пластичность и ударную вязкость перлитной стали (см., например, Патентные документы 1, 2 и 3).

В Патентном документе 1 указано, что рельс, имеющий высокую пластичность, можно получить путем выполнения 3 или более непрерывных проходов с заранее определенным интервалом времени при чистовой прокатке рельса из высокоуглеродистой стали.

В Патентном документе 2 указано, что рельс, имеющий превосходную износостойкость и высокую ударную вязкость, можно получить путем выполнения двух или более непрерывных проходов с заранее определенным интервалом времени при чистовой прокатке рельса из высокоуглеродистой стали и, кроме того, выполнения ускоренного охлаждения после непрерывной прокатки.

В Патентном документе 3 указано, что рельс, имеющий превосходную износостойкость и высокую ударную вязкость, можно получить путем выполнения охлаждения между проходами при чистовой прокатке рельса из высокоуглеродистой стали, а также выполнения ускоренного охлаждения после непрерывной прокатки.

Технологии, описанные в Патентных документах 1-3, могут обеспечить измельчение аустенитной структуры на определенном уровне и демонстрируют небольшое улучшение ударной вязкости за счет комбинации температуры, числа проходов и интервала времени между проходами во время непрерывной горячей прокатки. Однако существует проблема, заключающаяся в том, что эти технологии не обеспечивают каких-либо эффектов, связанных с началом разрушения во включениях, имеющихся в стали, и поэтому ударную вязкость нельзя улучшить фундаментальным образом.

Кроме того, в высокоуглеродистой стали скорость роста зерен аустенитной структуры является большой. В результате, зерна аустенитной структуры, которые измельчены путем прокатки, растут после прокатки, поэтому существует проблема, заключающаяся в том, что ударная вязкость рельса, подвергнутого термической обработке, не улучшается даже в случае выполнения ускоренного охлаждения.

Учитывая эти обстоятельства, изучалось добавление Ca, снижение содержания кислорода и снижение содержания Al, чтобы воспрепятствовать возникновению в рельсе типичных включений, таких как MnS или Al2O3. Особенностью этих способов изготовления является то, что MnS заменяют на CaS путем добавления Ca при предварительной обработке горячего металла, чтобы он стал безвредным, и, кроме того, в максимально возможной степени снижают содержание кислорода путем добавления раскисляющих элементов или применения вакуумной обработки, чтобы снизить количество включений в расплавленной стали, и технологии, на которых основаны эти способы, были изучены (см., например, Патентные документы 4, 5 и 6).

В Патентном документе 4 описан способ изготовления расплавленной стали, раскисленной кремнием и имеющей высокое содержание углерода и высокую чистоту, в котором оптимизируют добавляемое количество Ca, чтобы связать S в виде CaS, что позволяет снизить количество вытянутых включений на основе MnS. При этой технологии S, которая выделяется и концентрируется в процессе затвердевания, реагирует с Ca, который аналогичным образом выделяется и концентрируется, или силикатом кальция, возникающим в расплавленной стали, что, как следствие, позволяет связать S в виде CaS. В результате, подавляется возникновение вытянутых включений MnS.

В Патентном документе 5 описан способ изготовления расплавленной стали, имеющей высокое содержание углерода и высокую чистоту, в котором уменьшают количество включений MnO, что позволяет уменьшить количество вытянутых включений MnS, выделившихся в виде фазы из MnO. При этой технологии сталь выпускают в нераскисленном или слабораскисленном состоянии после выплавки в атмосферной печи для рафинирования, а затем выполняется вакуумная обработка при уровне вакуума 1 торр или менее, чтобы содержание растворенного кислорода находилось в диапазоне 30 частей на миллион или менее. Далее добавляют Al и Si, а затем Mn. За счет этого уменьшают количество побочных продуктов раскисления, которые станут центрами кристаллизации MnS, который выкристаллизовывается в окончательно затвердевших областях, и снижают концентрацию MnO в оксидах. Это позволяет воспрепятствовать кристаллизации MnS.

В Патентном документе 6 описан способ изготовления расплавленной стали, имеющей высокое содержание углерода и высокую чистоту, с уменьшенными количествами кислорода и Al в ней. При этой технологии можно изготовить рельс, обладающий превосходной стойкостью к повреждениям за счет ограничения суммарного количества кислорода на основе взаимосвязи между суммарным количеством кислорода во включениях на основе оксидов и повреждаемостью. Кроме того, стойкость рельсов к повреждениям можно дополнительно повысить за счет ограничения количества находящегося в твердом растворе Al или поддержания состава включений в предпочтительном диапазоне.

При помощи описанных выше технологий, рассмотренных в Патентных документах 4-6, управляют конфигурацией и количеством включений на основе MnS и Al, возникающих на стадии блюмной заготовки. Однако конфигурация включений меняется во время горячей прокатки рельсов. В частности, включения на основе сульфида Mn, вытягиваемые в продольном направлении при прокатке, работают как точки начала разрушения в рельсах, поэтому существует проблема, заключающаяся в том, что стойкость к повреждениям или ударная вязкость рельсов не могут быть улучшены устойчивым образом в случае, когда управляют только включениями на стадии блюмной заготовки.

В дополнение к этому, чтобы препятствовать росту зерна аустенитной структуры после горячей прокатки, изучалось применение выделяющихся фаз. Особенностью этого способа изготовления является добавление легирующих элементов и выделение карбонитридов в виде фаз, чтобы закрепить аустенитную структуру и, таким образом, препятствовать росту зерна. Как следствие, измельчается структура, подвергшаяся термической обработке, и улучшается ударная вязкость (см., например, Патентный документ 7).

Согласно технологии по Патентному документу 7 добавляют V и Nb и происходит выделение карбонитридов V и Nb в виде фаз. Кроме того, в зависимости от добавленных количеств V и Nb выполняют ускоренное охлаждение и управляют ростом зерна аустенитной структуры после горячей прокатки, что позволяет измельчить перлитную структуру и улучшить ударную вязкость рельса.

Согласно технологии, описанной в Патентном документе 7, добавляют легирующие элементы и выделяют карбонитриды в виде фаз, чтобы закрепить аустенитную структуру, и, таким образом, препятствуют росту зерна. Однако количество возникающих карбонитридов легирующих элементов в значительной степени меняется в зависимости от температуры прокатки и степени обжатия. В результате возникает очень широкая вариация в эффектах подавления роста зерна и частично происходит укрупнение кристаллических зерен. Таким образом, существует проблема, заключающаяся в том, что стойкость к повреждениям и ударную вязкость рельсов нельзя устойчивым образом улучшить при помощи только карбонитридов легирующих элементов.

В дополнение к этому, при помощи технологии, описанной в Патентном документе 7, достигается только измельчение аустенитной структуры. Эта технология не оказывает влияния на повреждение из-за включений на основе сульфида Mn, вытягиваемых в продольном направлении при прокатке, поэтому существует проблема, заключающаяся в том, что стойкость к повреждениям и ударную вязкость рельсов нельзя улучшить устойчивым образом.

Кроме того, при использовании технологий, описанных в Патентных документах 4-7, происходит охрупчивание структуры из-за смены компонентов в стали, в частности смены компонентов, входящих в нее в качестве примесей. Таким образом, существует проблема, заключающаяся в том, что стойкость к повреждениям и ударную вязкость рельсов нельзя устойчивым образом улучшить путем управления включениями за счет добавления легирующих элементов и уменьшения содержания кислорода, а также путем измельчения аустенитной структуры за счет применения выделяющихся фаз.

Исходя из этих обстоятельств, появилась необходимость в рельсе с перлитной структурой, обладающем превосходными износостойкостью и ударной вязкостью, в котором улучшены как износостойкость, так и стойкость к повреждениям перлитной структуры.

Документы по известному уровню техники

Патентные документы

Патентный документ 1: Непроверенная заявка на японский патент №Н07-173530,

Патентный документ 2: Непроверенная заявка на японский патент №2001-234238,

Патентный документ 3: Непроверенная заявка на японский патент №2002-226915,

Патентный документ 4: Непроверенная заявка на японский патент №Н05-171247,

Патентный документ 5: Непроверенная заявка на японский патент №Н05-263121,

Патентный документ 6: Непроверенная заявка на японский патент №2001-220651,

Патентный документ 7: Непроверенная заявка на японский патент №2007-291413.

Описание изобретения

Проблемы, решаемые изобретением

Настоящее изобретение создано с учетом указанных выше проблем, и его задачей является предложить рельс с перлитной структурой, в головке которого улучшены как износостойкость, так и ударная вязкость и который, в частности, необходим как рельс для железных дорог для грузовых перевозок.

Средства решения проблем

Настоящее изобретение обладает следующими признаками.

Рельс с перлитной структурой, соответствующий настоящему изобретению, состоит из стали, содержащей в процентах по массе: 0,65-1,20 С; 0,05-2,00 Si; 0,05-2,00 Mn; не более 0,0150 Р; не более 0,0100 S; 0,0005-0,0200 Ca; остальное - Fe и неизбежные примеси. В головке рельса ее поверхностная зона, проходящая от поверхностей угловых участков головки и верхнего участка головки на глубину 10 мм, имеет перлитную структуру, и твердость перлитной структуры составляет от 320 до 500 HV. Включения на основе сульфида Mn, имеющие основной размер в диапазоне от 10 до 100 мкм, присутствуют из расчета на единицу площади в количестве 10-200/мм2 в сечении (сечении, параллельном продольному направлению рельса) в направлении по длине перлитной структуры.

Здесь HV означает твердость по Виккерсу, определенную в соответствии с японским промышленным стандартом JIS В7774.

В рельсе с перлитной структурой, соответствующем настоящему изобретению, сталь может дополнительно содержать в процентах по массе одно или оба из следующего: 0,0005-0,0200 Mg и 0,0005-0,0100 Zr, кроме того, могут присутствовать оксиды на основе Mg, оксиды Zr и включения на основе сульфида Mn с диаметром зерна в диапазоне от 5 нм до 100 нм из расчета на единицу площади в количестве 500-50000/мм2 в поперечном сечении (сечении, параллельном направлению по ширине рельса) перлитной структуры.

Сталь может дополнительно содержать в процентах по массе один или более компонентов, указанных далее:

0,01-1,00 Co;

одно или оба из следующего: 0,01-2,00 Cr и 0,01-0,50 Mo;

одно или оба из следующего: 0,005-0,50 V и 0,002-0,050 Nb;

0,0001-0,0050 B;

0,01-1,00 Cu;

0,01-1,00 Ni;

0,0050-0,0500 Ti;

от более 0,0100 до 1,00 Al;

0,0060-0,0200 N.

Эффекты от применения изобретения

Согласно настоящему изобретению управляют компонентами, структурой и твердостью рельсовой стали и, в дополнение к этому, снижают содержание P и S, добавляют Ca, а также управляют количеством включений на основе сульфида Mn. За счет этого улучшают износостойкость и ударную вязкость перлитной структуры, и, в результате, можно увеличить срок службы рельса, в частности, используемого на железных дорогах для грузовых перевозок за рубежом. Кроме того, можно дополнительно улучшить ударную вязкость перлитной структуры путем добавления Mg и Zr и управления количеством мелких включений на основе сульфида Mn и количеством оксидов на основе Mg и Zr, и, в результате, можно дополнительно увеличить срок службы.

Краткое описание чертежей

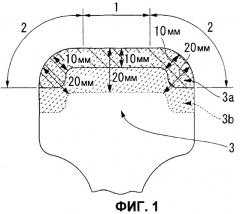

На фиг.1 указаны условные обозначения частей в поперечном сечении (сечении, перпендикулярном направлению по длине) стального рельса, соответствующего настоящему изобретению.

На фиг.2 показаны эффекты от добавления Ca, а также добавления Mg и Zr на взаимосвязь между количеством S и прочностью на удар, получаемые при выплавке сталей, в которых изменено содержание S, содержание P составляет не более 0,0150%, содержание углерода составляет 1,00%, а также добавлены Ca, Mg и Zr, проведении лабораторного теста с выплавкой и прокаткой, который имитирует эквивалентные условия прокатки рельсов, и проведении испытания на удар.

На фиг.3 показано место изучения включений на основе сульфида Mn в рельсовой стали, соответствующей пункту 1 Формулы изобретения.

На фиг.4 показано место изучения включений на основе сульфида Mn, оксидов на основе Mg и оксидов Zr в рельсовой стали, соответствующей пункту 2 Формулы изобретения.

На фиг.5 показано место, из которого берутся образцы для испытания на износ.

На фиг.6 в общих чертах показано испытание на износ.

На фиг.7 показано место, из которого берутся образцы для испытания на удар.

На фиг.8 показана взаимосвязь между количеством углерода и степенью износа в результатах испытания на износ рельсовых сталей, соответствующих настоящему изобретению, и сравнительных рельсовых сталей (Сталь №№48, 50, 51, 52, 53, 64, 66 и 67).

На фиг.9 показана взаимосвязь между количеством углерода и прочностью на удар в результатах испытания на удар рельсовых сталей, соответствующих настоящему изобретению, и сравнительных рельсовых сталей (Сталь №№49, 51, 53, 65, 66 и 68).

На фиг.10 показана взаимосвязь между количеством углерода и прочностью на удар в результатах испытания на удар рельсовых сталей, соответствующих настоящему изобретению, и сравнительных рельсовых сталей (Сталь №№54-63 и рельсы с добавленными количествами P, S и Ca, выходящими за пределы диапазонов, соответствующих настоящему изобретению).

На фиг.11 показана взаимосвязь между количеством углерода и прочностью на удар в результатах испытания на удар рельсовых сталей, соответствующих настоящему изобретению (Сталь №№11-13, 18-20, 24-26, 29-31, 33-35, 36-38 и 45-47).

Предпочтительные варианты реализации изобретения

Далее в качестве вариантов реализации настоящего изобретения подробно будут описаны рельсы с перлитной структурой, обладающие превосходными износостойкостью и ударной вязкостью. При этом единицами измерения содержания легирующих элементов являются проценты по массе, которые далее обозначены просто как %.

На фиг.1 показано сечение, перпендикулярное направлению по длине рельса с перлитной структурой, обладающего превосходными износостойкостью и ударной вязкостью в соответствии с настоящим изобретением. Головка 3 рельса включает верхний участок 1 головки и угловые участки 2 головки, расположенные с обоих краев от верхнего участка 1 головки. Один из угловых участков 2 головки представляет собой эталонный угловой участок (GC, gauge corner), который в основном контактирует с колесами.

Зона, проходящая от поверхностей угловых участков 2 головки и верхнего участка 1 головки на глубину 10 мм, называется поверхностной зоной 3а головки (область с диагональной сплошной линией штриховки). В дополнение к этому, зона, проходящая от поверхностей угловых участков 2 головки и верхнего участка 1 головки на глубину 20 мм, обозначена ссылочным номером 3b (область с диагональной пунктирной линией штриховки).

Сначала авторы настоящего изобретения изучили систему компонентов стали, оказывающую плохое влияние на ударную вязкость рельсов. Тестовая выплавка и тестовая горячая прокатка, которые имитировали эквивалентные условия горячей прокатки рельсов, были проведены с использованием сталей, в которых содержание P и S менялось, при этом в качестве основы применялись стали, имеющие разное содержание углерода, в результате чего были изготовлены прототипы рельсов. Затем была измерена прочность на удар у прототипов при помощи испытания на удар и было изучено влияние содержания P и S на прочность на удар.

В результате, для перлитных сталей, имеющих твердость на уровне 320-500 HV, было обнаружено, что прочность на удар повышалась в случае, когда содержание как P, так и S было снижено до определенного уровня или еще ниже.

Кроме того, в результате изучения оптимального содержания P и S было обнаружено, что прочность на удар значительно повышалась в случае, когда содержание как P, так и S было снижено до определенного уровня или еще ниже.

Далее, авторы настоящего изобретения попытались определить главные факторы, влияющие на прочность на удар, чтобы дополнительно повысить прочность рельсов на удар. В результате, было обнаружено, что рельсы, имеющие низкую прочность на удар, содержали большое число включений на основе сульфида Mn, вытягиваемых в направлении по длине при горячей прокатке, и эти включения работали как точки начала разрушения.

Затем авторы настоящего изобретения выяснили механизм возникновения включений на основе сульфида Mn, вытянутых в направлении по длине. При изготовлении рельсов блюмовую заготовку повторно нагревают до температуры в диапазоне 1200-1300°С, а затем ее подвергают горячей прокатке. Авторы исследовали взаимосвязь между условиями горячей прокатки и конфигурацией MnS. В результате было обнаружено, что в случае, когда температура прокатки была высокой, или в случае, когда во время прокатки была высокой степень обжатия, легко происходила пластическая деформация мягких включений на основе сульфида Mn, из-за чего включения на основе сульфида Mn легко вытягивались в направлении по длине рельсов.

С учетом этих обстоятельств авторы настоящего изобретения изучили способы, чтобы воспрепятствовать вытягиванию включений на основе сульфида Mn. В результате проведения тестовой выплавки и тестовой горячей прокатки было обнаружено, что включения на основе сульфида Mn возникали из оксидов различного типа, служащих зародышами. Кроме того, в результате исследования твердости оксидов и конфигурации включений на основе сульфида Mn было обнаружено, что вытягиванию можно препятствовать путем повышения твердости включений, которые работали как зародыши для включений на основе сульфида Mn.

Кроме того, авторы настоящего изобретения изучили твердые включения, которые работали как зародыши для включений на основе сульфида Mn. В результате проведения лабораторного теста с использованием оксидов, имеющих высокую температуру плавления, было обнаружено, что Ca, имеющий относительно высокую температуру плавления, образовывал сульфиды и оксиды, и возникали скопления CaO-CaS. В дополнение к этому, авторы обнаружили, что, так как CaS имеет высокую согласованность с включениями на основе сульфида Mn, эти включения эффективным образом возникали в скоплениях оксидов и сульфидов Ca (CaO-CaS).

В данном случае термин "согласованность" относится к различию в постоянных решетки (межатомном расстоянии) на кристаллографических плоскостях в кристаллических структурах двух металлов. Чем меньше различие, тем выше согласованность. То есть считается, что два металла легко связываются.

Далее авторы настоящего изобретения провели тестовую выплавку и тестовую горячую прокатку с использованием сталей, содержащих Ca, чтобы подтвердить указанное выше наблюдение. В результате, было обнаружено, что включения на основе сульфида Mn, возникшие из скоплений оксидов и сульфидов Ca (CaO-CaS), работающих как зародыши, редко вытягивались после горячей прокатки, и, следовательно, количество включений на основе сульфида Mn, вытянутых в направлении по длине, уменьшалось.

Кроме того, в результате проведения теста на удар с использованием этих сталей было обнаружено, что для сталей, в которые был добавлен Ca и у которых количество включений на основе сульфида Mn было небольшим, вероятность возникновения разрушения, начинающегося в вытянутых включениях на основе сульфида Mn, уменьшилась, в результате чего повысилась прочность на удар.

В дополнение к этому, чтобы дополнительно воспрепятствовать вытягиванию включений на основе сульфида Mn, авторы настоящего изобретения путем проведения тестовой выплавки и тестовой горячей прокатки изучили взаимосвязь между добавляемым количеством Ca и добавляемым количеством S, которые делают возможным образование скоплений оксидами и сульфидами. В результате было обнаружено, что при управлении отношением добавляемого количества S и добавляемого количества Ca возникало подходящее число сульфидов Ca, которое было распределенным в мелкой форме, следовательно, оказалось возможным дополнительно подавить вытягивание включений на основе сульфида Mn после горячей прокатки.

Кроме того, в дополнение к подавлению возникновения вытянутых включений на основе сульфида Mn, оказывающих плохое влияние на ударную вязкость, авторы настоящего изобретения изучили способы, при помощи которых можно препятствовать росту зерна аустенитной структуры после горячей прокатки, используя включения на основе сульфида Mn и оксиды. В результате тестовой выплавки и тестовой горячей прокатки было обнаружено, что необходимо распределить в мелкой форме оксиды наноразмера и включения на основе сульфида Mn, вместо ранее использовавшихся легирующих элементов, в аустенитной структуре в качестве закрепляющих элементов, чтобы устойчивым образом препятствовать росту зерна аустенитной структуры.

С учетом этих обстоятельств авторы настоящего изобретения изучили способы, при помощи которых можно распределить в мелкой форме оксиды и включения на основе сульфида Mn. В результате было обнаружено, что оксиды Mg и Zr не образовывали скоплений, но были мелко и равномерно распределены. Кроме того, было обнаружено, что, так как оксиды на основе Mg и оксиды Zr имеют хорошую согласованность с включениями на основе сульфида Mn, эти включения также распределялись в мелкой форме в случае мелких оксидов в качестве зародышей.

Далее авторы настоящего изобретения провели тестовую горячую прокатку, используя стали, содержащие Mg и Zr. В результате было обнаружено, что оксиды наноразмера и включения на основе сульфида Mn распределялись в мелкой форме, и можно было препятствовать росту зерна аустенитной структуры после горячей прокатки. Кроме того, в результате проведения испытания на удар с использованием этих сталей было обнаружено, что прочность на удар увеличивалась за счет измельчения перлитной структуры в сталях, содержащих Mg и Zr.

Авторы настоящего изобретения провели тестовую выплавку экспериментальных сталей путем подготовки сталей, содержащих 1,00% углерода и не более 0,0150% P, добавления различного количества S и последующего добавления Ca, Mg и Zr. Далее авторы провели тестовую прокатку в лабораторных условиях, имитирующую эквивалентные условия прокатки рельсов, чтобы изготовить прототипы рельсов. Затем в ходе испытания на удар была измерена прочность на удар у этих прототипов и было изучено влияние количества S и влияние добавления Ca, Mg и Zr на прочность на удар. При этом твердость материалов задавалась на уровне 400 HV за счет управления условиями термической обработки.

На фиг.2 показана взаимосвязь между количеством S (частей на миллион) и прочностью на удар. Для сталей, содержащих С на уровне 1,00% (символы •), было обнаружено, что в случае, когда содержание Р составляло не более 0,0150%, прочность на удар повышалась, если содержание S было снижено до 0,0100% или менее. В дополнение к этому, на основе результатов для сталей, содержащих Ca (символы ■), было обнаружено, что за счет добавления Ca подавлялось возникновение вытянутых включений на основе сульфида Mn и, как следствие, повышалась прочность на удар. Кроме того, на основе результатов для сталей, содержащих Ca, Mg и Zr (символы Δ), было обнаружено, что за счет добавления Mg и Zr вместе с Ca оксиды наноразмера и включения на основе сульфида Mn распределялись в мелкой форме и, как следствие, заметно повышалась прочность на удар.

На основе приведенных выше результатов изучения было создано настоящее изобретение, имеющее указанные выше признаки. Признаки настоящего изобретения будут рассмотрены ниже.

1. Причина, по которой ограничивают содержание химических компонентов в сталях.

Далее подробно будет рассмотрена причина, по которой ограничивают содержание химических компонентов в сталях указанными вышечисленными диапазонами для рельса с перлитной структурой, соответствующего настоящему изобретению.

C является элементом, эффективным с точки зрения ускорения перлитного превращения и обеспечения износостойкости. В случае, когда количество С менее 0,65% в данной системе компонентов, невозможно сохранить минимальный уровень прочности или износостойкости, требуемый для рельсов. В дополнение к этому, в случае, когда количество С превышает 1,20%, в большом объеме возникает структура в виде крупного проэвтектоидного цементита, из-за чего ухудшается износостойкость или ударная вязкость. Поэтому количество С ограничивают таким образом, чтобы оно находилось в диапазоне от 0,65% до 1,20%. При этом предпочтительно, чтобы количество С составляло 0,90% или более, чтобы достаточным образом обеспечить износостойкость.

Si является важным элементом с точки зрения раскисления. В дополнение к этому, Si является элементом, который увеличивает твердость (прочность) головки рельса за счет упрочнения твердого раствора в ферритной фазе перлитной структуры. Кроме того, Si является элементом, который препятствует возникновению структур проэвтектоидного цементита в заэвтектоидных сталях, благодаря чему подавляется снижение ударной вязкости. Однако в случае, когда количество Si менее 0,05%, невозможно ожидать таких эффектов в достаточной степени. В дополнение к этому, в случае, когда количество Si превышает 2,00%, во время горячей прокатки возникает ряд поверхностных дефектов и из-за возникновения оксидов ухудшается свариваемость. Кроме того, заметно увеличивается способность к закаливанию и возникает мартенситная структура, которая наносит вред износостойкости и ударной вязкости рельсов. Поэтому количество Si ограничивают таким образом, чтобы оно находилось в диапазоне от 0,05% до 2,00%. При этом предпочтительно, чтобы количество Si находилось в диапазоне от 0,20% до 1,30%, чтобы обеспечить нужную способность к закаливанию и препятствовать возникновению мартенситной структуры, которая наносит вред износостойкости или ударной вязкости.

Mn является элементом, который увеличивает способность к закаливанию и уменьшает расстояние между пластинками перлита, за счет чего обеспечивается твердость перлитной структуры и улучшается износостойкость. Однако в случае, когда количество Mn менее 0,05%, такие эффекты становятся небольшими, и становится трудным обеспечить износостойкость, необходимую для рельсов. В дополнение к этому, в случае, когда количество Mn превышает 2,00%, заметно увеличивается способность к закаливанию и легко может возникнуть мартенситная структура, которая наносит вред износостойкости или ударной вязкости. Поэтому количество добавляемого Mn ограничивают таким образом, чтобы оно находилось в диапазоне от 0,05% до 2,00%. При этом предпочтительно, чтобы количество Mn находилось в диапазоне от 0,40% до 1,30%, чтобы обеспечить способность к закаливанию и препятствовать возникновению мартенситной структуры, которая наносит вред износостойкости или ударной вязкости.

Р является элементом, неизбежно присутствующим в сталях. Количество Р имеет взаимосвязь с ударной вязкостью и, если количество Р увеличивается, перлитная структура охрупчивается из-за охрупчивания ферритных фаз и легко может возникнуть хрупкое разрушение, то есть разрушение рельса. Поэтому количество Р желательно является небольшим, чтобы улучшить ударную вязкость. В результате экспериментального исследования взаимосвязи между прочностью на удар и количеством Р было обнаружено, что в случае, когда количество Р было уменьшено до 0,0150% или менее, сегрегация Р заметно снижается, подавляется охрупчивание перлитной структуры, которая была местом начала разрушения, и за счет этого существенно повышалась прочность на удар. Исходя из этих результатов, количество Р ограничивают таким образом, чтобы оно составляло не более 0,0150%. Нижний предел количества Р не задается, однако при реальном производстве рельсов с учетом способности к дефосфорации в ходе процесса рафинирования нижним пределом считается приблизительно 0,0020%.

В то же время обработка с целью снижения количества Р (уменьшения количества Р) сопровождается не только увеличением затрат на рафинирование, но также и снижением производительности. В результате, по соображениям экономической эффективности предпочтительно, чтобы количество Р находилось в диапазоне от 0,0030% до 0,0100%, чтобы устойчивым образом повысить прочность на удар.

S является элементом, неизбежно присутствующим в сталях. Количество S имеет взаимосвязь с ударной прочностью, и если количество S увеличивается, то из-за укрупнения MnS или увеличения плотности MnS возникает концентрация напряжений, из-за чего легко может произойти хрупкое разрушение, то есть повреждение рельса. Поэтому желательно, чтобы количество S было небольшим, чтобы улучшить ударную вязкость. В результате экспериментального исследования взаимосвязи между прочностью на удар и количеством S было обнаружено, что, если количество S было снижено до 0,0100% или менее, уменьшалось количество возникающих включений на основе сульфида Mn, которые были местом начала разрушения, и, кроме того, можно было препятствовать охрупчиванию перлитной структуры за счет препятствования вытягиванию включений на основе сульфида Mn или измельчения включений на основе сульфида Mn, благодаря добавлению Ca, Zr или Mg. В результате, значительно повышалась прочность на удар. Исходя из этих результатов, количество S ограничивают таким образом, чтобы оно составляло не более 0,0100%. Нижний предел количества S не задается, однако при реальном производстве рельсов с учетом способности к десульфурации в ходе процесса рафинирования нижним пределом считается приблизительно 0,0010%.

В то же время обработка для снижения количества S (уменьшения количества S) сопровождается не только увеличением затрат при рафинировании, но также и снижением производительности. В результате, по соображениям экономической эффективности предпочтительно, чтобы количество S составляло не более 0,0060%, чтобы препятствовать возникновению вытянутых включений на основе сульфида Mn и устойчивым образом повысить прочность на удар.

Вместе с тем, чтобы дополнительно повысить прочность на удар, предпочтительно, чтобы количество S находилось в диапазоне от 0,0020% до 0,0035%, чтобы устойчивым образом возникали мелкие включения на основе сульфида Mn, которые закрепляют аустенитную структуру, и чтобы препятствовать возникновению вытянутых включений на основе сульфида Mn.

Ca является раскисляющим и обессеривающим элементом, и при добавлении Ca возникают скопления оксидов и сульфидов кальция (CaO-CaS). Эти скопления работают как зародыши для возникновения включений на основе сульфида Mn, поэтому после горячей прокатки подавляется вытягивание включений на основе сульфида Mn. Кроме того, из этих скоплений как зародышей образуются включения на основе сульфида Mn наноразмера (при использовании скоплений как зародышей). Ca является элементом, обладающим подобными функциями. В случае, когда количество Ca менее 0,0005%, такие эффекты становятся небольшими, и скопления не могут в достаточной степени работать как зародыши для возникновения включений на основе сульфида Mn. В случае, когда количество Ca превышает 0,0200%, количество независимого твердого CaO, который не работает как зародыш для включений на основе сульфида Mn, увеличивается в зависимости от количества кислорода в стали. В результате, в значительной степени ухудшается ударная вязкость рельсовой стали. Поэтому количество Ca ограничивают таким образом, чтобы оно находилось в диапазоне от 0,0005% до 0,0200%.

При этом предпочтительно, чтобы количество Ca находилось в диапазоне от 0,0015% до 0,0150%, чтобы повы