Способ непрерывного аустенитного проката изготовленной в процессе непрерывной отливки черновой полосы и комбинированная литейная и прокатная установка для выполнения способа

Иллюстрации

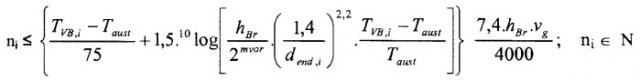

Показать всеСпособ аустенитной прокатки изготовленной в процессе непрерывной отливки в установке непрерывного литья с толщиной отливки меньше 300 мм, предпочтительно с толщиной отливки меньше 150 мм, черновой полосы, с помощью стадий уменьшения толщины, по меньшей мере, в одном, образованном из нескольких следующих друг за другом прокатных клетей прокатном стане, в горячекатаную полосу с конечной толщиной прокатки между 0,5 и 15 мм без разделительного разреза между литейной установкой и прокатным станом, позволяет уменьшать толщину черновой полосы (6) в каждом расположенном после установки непрерывного литья прокатном стане (W, W1, W2, W3) с количеством n стадий уменьшения толщины, при этом количество n подлежащих выполнению стадий уменьшения толщины определяют из условия (I), что обеспечивает уменьшение инвестиционных расходов при одновременном увеличении производительности. 2 н. и 14 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу аустенитного проката изготовленной в процессе непрерывной отливки в установке непрерывного литья с толщиной отливки меньше 300 мм, предпочтительно с толщиной отливки меньше 150 мм черновой полосы с помощью стадий уменьшения толщины, по меньшей мере, в одном, образованном из нескольких следующих друг за другом прокатных клетей прокатном стане, в горячекатаную полосу с конечной толщиной прокатки между 0,5 и 15 мм и последующего поперечного разделения горячекатаной полосы с величиной рулона, соответственно, длиной рулона перед намоткой в устройстве накопления.

Кроме того, изобретение относится к комбинированной литейной и прокатной установке для изготовления при непрерывно выполняемом процессе литья и проката аустенитно прокатанной горячекатаной полосы, содержащей установку непрерывного литья для отливания стальных заготовок с толщиной отливки меньше 300 мм, предпочтительно с толщиной отливки меньше 150 мм, и, по меньшей мере, один прокатный стан, который содержит несколько следующих друг за другом прокатных клетей, для создания прокатанной в аустенитном диапазоне температур горячекатаной ленты с конечной толщиной прокатки между 0,5 и 15 мм, и расположенную за последней прокатной клетью установку для разделения и устройство накопления полосы.

Под способом, согласно изобретению, непрерывного аустенитного проката изготовленной в процессе непрерывного литья черновой полосы следует понимать способ, в котором изготовленную в установке непрерывного литья черновую полосу без разрезания черновой полосы направляют со скоростью литья в первую прокатную клеть или первый прокатный стан и с учитывающей выполняемые уменьшения толщины скоростью транспортировки в каждый последующий прокатный стан, с целью создания горячекатаной полосы. Комбинированная литейная и прокатная установка также выполнена в своем структурном построении так, что отлитая черновая полоса без разрезания черновой полосы входит со скоростью литья в первую прокатную клеть первого прокатного стана.

Из DE 38 40 812 А1 известен комбинированный способ литья и проката, в котором отлитую в установке непрерывного литья стальную полосу прокатывают с двумя ступенями деформации непосредственно в температурном состоянии после разливки и без разделительного разрезания между литейной установкой и последующими прокатными устройствами. Первую прокатную деформацию отлитой стальной заготовки выполняют непосредственно после сквозного затвердевания в выходной зоне установки непрерывного литья с помощью единственной прокатной клети при температуре заготовки примерно 1100°С. Другую прокатку выполняют в состоящем из нескольких клетей прокатном стане со скоростью проката, которая составляет максимально 5 м/мин и зависит от достигаемой степени деформации в первой прокатной клети. Для обеспечения конечной прокатки в аустенитном диапазоне обязательно необходим дополнительный подогрев стальной полосы между первой прокатной клетью и последующим прокатным станом. Предусмотрены также ступени промежуточного нагревания между отдельными прокатными клетями прокатного стана.

Кроме того, из WO 92/00815 А1 известен комбинированный способ литья и проката, в котором отлитую в установке непрерывного литья стальную заготовку без предварительного поперечного разделения прокатывают в двух следующих друг за другом ступенях деформации в готовое для намотки изделие, которое имеет свойства для холодной прокатки. Первое уменьшение толщины отлитой стальной заготовки выполняют еще внутри машины непрерывного литья в момент времени, когда стальная заготовка еще имеет жидкий сердечник (liquid core reduction). Второе уменьшение толщины затем насквозь затвердевшей стальной заготовки выполняют непосредственно после выхода из машины непрерывного литья в содержащей несколько клетей прокатной установке при температуре полосы примерно 1100°С в аустенитном диапазоне. В ходе этих двух стадий деформации прокатывают горячим способом стальную полосу с толщиной литья меньше 100 мм в готовую для намотки горячекатаную полосу с толщиной полосы 10-30 мм.

Из WO 97/36699 А1 известен способ изготовления горячекатаной стальной полосы, в котором отлитую стальную заготовку без разделительного разрезания непосредственно подают в содержащий несколько клетей прокатный стан и прокатывают до готового состояния в аустенитном диапазоне. При этом для удельного, отнесенного к ширине заготовки 1,0 м объемного потока, который больше 0,487 м2/мин, предлагается определенное минимальное количество ступеней деформации, с целью обеспечения аустенитной конечной прокатки. В зависимости от режима работы при некоторых обстоятельствах в процессе отливки стальная полоса в конце установки непрерывного литья может иметь температуру, которая больше не обеспечивает аустенитную прокатку в последней клети прокатного стана и не может быть также исправлена за счет гомогенизации перед первой прокатной клетью. Поэтому в одной модификации способа предлагается предусмотрение между двумя или больше прокатными клетями прокатного стана дополнительных нагревательных и охлаждающих агрегатов для установления любого хода изменения температуры горячекатаной полосы. Это очень общее определение для позиционирования соответствующих нагревательных и/или охлаждающих агрегатов не обеспечивает оптимального выполнения прокатного стана и задания наилучшего группирования прокатных клетей.

Кроме того, в ЕР 0 823 294 А1 приведено описание способа изготовления прокатной стальной полосы из низконауглероженных или сверхнизконауглероженных сталей в непрерывном процессе литья и проката, в котором также не выполняют разделительный разрез между процессом литья и процессом проката. Отлитую стальную полосу аустенитно прокатывают с толщины при затвердевании более 70 мм в первой ступени деформации в температурном диапазоне 1150°С-900°С до толщины ленты меньше 20 мм. Затем выполняют ускоренное охлаждение до температуры в диапазоне меньше 783°С с последующим ферритным прокатом, по меньшей мере, в трех заходах.

Поэтому задачей данного изобретения является устранение недостатков известного уровня техники и создание способа и устройства для непрерывного аустенитного проката изготовленной в процессе непрерывного литья черновой полосы с минимальными инвестиционными затратами за счет указания максимально необходимого количества клетей, промежуточных нагреваний и/или промежуточных нагревательных мощностей в зависимости от желаемых производственных и материальных характеристик. Под ними следует понимать, например, конечную толщину проката (подлежащей намотке полосы), а также толщину литья и заданную химическим анализом предельную аустенитную температуру.

Другая задача изобретения состоит в оптимизации конфигурации всей установки для выполнения способа проката на основании ожидаемого спектра производства при дополнительном условии, что толщина заготовки должна составлять от 30 до 150 мм и отнесенная к ширине производительность составной установки составляет 2,5-4,5 т/мин горячекатаной полосы, предпочтительно 3,0-3,6 т/мин (при типичной плотности горячей заготовки 7,4 т/м3).

Эта задача решена в способе, согласно ограничительной части пункта 1 формулы изобретения, тем, что толщину черновой полосы уменьшают в каждом расположенном после установки непрерывного литья прокатном стане с количеством ni стадий уменьшения толщины, при этом количество ni подлежащих выполнению стадий уменьшения толщины определяется из условия

где

TVB,i (в °С) - усредненная по поперечному сечению температура черновой полосы в конце литейной машины (в зоне нижнего конца жидкой фазы в заготовке), соответственно, в конце установленного перед i-м прокатным станом устройства промежуточного нагревания,

Taust (в °С) - зависящая от качества стали граничная температура образования аустенита (аустенитная конечная температура проката),

hBr (в мм) - толщина литья заготовки при сквозном затвердевании (в зоне нижнего конца жидкой фазы в заготовке),

dend,i (в мм) - толщина полосы после ni стадий уменьшения толщины i-го прокатного стана,

mvor - количество всех выполненных после затвердевания заготовки стадий уменьшения толщины до входа в первую клеть последующего i-го прокатного стана,

vg (в м/мин) - скорость литья заготовки.

С помощью этой формулы можно простым образом определять для определенного качества стали при заданных входных и выходных условиях (формат полосы, температуры) максимальное количество необходимых стадий уменьшения толщины, соответственно, необходимых прокатных клетей прокатного стана, при котором также в последней стадии уменьшения толщины, соответственно, в последней прокатной клети прокатного стана еще возможна прокатка в аустенитном диапазоне. И затем с ее помощью определяется, сколько требуется промежуточных нагреваний и какие мощности промежуточного нагревания, с целью обеспечения определенной толщины горячекатаной полосы при полностью аустенитной прокатке.

Под понятием «прокатный стан» следует понимать последовательное расположение нескольких прокатных клетей, при этом расстояние между соседними клетями не превышает 5,6 м, предпочтительно 4,9 м, и между соседними прокатными клетями не расположены ступени промежуточного нагревания или не происходит промежуточного нагревания прокатываемой полосы. Каждая прокатная клеть содержит одну пару рабочих валков.

Кроме того, с помощью этой формулы можно также определять количество необходимых стадий уменьшения толщины, соответственно, количество требуемых прокатных клетей нескольких расположенных друг за другом прокатных станов, соответственно, групп прокатных клетей, когда между отдельными прокатными станами, соответственно, группами прокатных клетей предусмотрены устройства промежуточного нагревания для повышения температуры полосы. При применении формулы для расположенного после литейной установки второго или другого прокатного стана учитываются все уже выполненные стадии уменьшения толщины в первом прокатном стане (первых прокатных станах) с помощью фактора mvor, при этом остается учтенной первоначальная толщина hBr заготовки. Таким образом, также при нескольких прокатных станах или группах прокатных станов можно определять для каждой из этих групп максимально целесообразное количество стадий уменьшения толщины. Для первого расположенного непосредственно после установки непрерывного литья прокатного стана справедливо mvor=0, так как не имеются предшествующие стадии уменьшения толщины.

Предпочтительно, количество n активированных внутри прокатного стана стадий уменьшения толщины определяется условием

Это означает, что количество активированных внутри каждого прокатного стана в соответствии со специальными производственными требованиями стадий уменьшения толщины определяется с помощью обоих наибольших натуральных чисел N из множества получающихся из математического условия натуральных чисел N и может быть выбрано из них.

Таким образом, эта формула обеспечивает возможность определения в существующей литейной и прокатной установке для непрерывного литья и аустенитного проката стальной полосы подлежащего активированию оптимального количества стадий уменьшения толщины, соответственно, прокатных клетей в каждом из расположенных после литейной установки прокатных станов из множества имеющихся прокатных клетей.

От стадии к стадии уменьшения толщины происходит уменьшение усредненной по поперечному сечению температуры черновой полосы, при этом она не должна быть ниже зависящей от качества стали граничной температуры образования аустенита. Для того чтобы зависящая от качества стали граничная температура образования аустенита обеспечивалась также в последней стадии уменьшения толщины прокатного стана, после выполнения стадий уменьшения толщины в прокатном стане и перед выполнением стадий уменьшения толщины в следующем прокатном стане выполняется промежуточное нагревание прокатываемой полосы, при этом усредненная по поперечному сечению температура прокатываемой полосы повышается на 50 К-450 К, предпочтительно на 120 К-350 К. Это промежуточное нагревание осуществляется предпочтительно с помощью индуктивного нагревания поперечным полем. Однако можно использовать также, прежде всего в зависимости от промежуточной толщины полосы, другие известные способы осуществления промежуточного нагревания.

Предпочтительно, при литейной толщине hBr<45 мм все стадии уменьшения толщины выполняются в одном прокатном стане, а при литейной толщине hBr>60 мм все необходимые стадии уменьшения толщины выполняются, по меньшей мере, в двух прокатных станах. В диапазоне литейной толщины между 45 мм и 60 мм можно осуществлять прокатку в зависимости от различных факторов влияния как в одном прокатном стане, так и в двух прокатных станах. Например, при создании толстого листа прокатку предпочтительно выполнять в одном прокатном стане, а при создании горячекатаной полосы - предпочтительно в двух прокатных станах.

При этом было установлено, что при литейной толщине hBr<50 мм все стадии уменьшения толщины целесообразно выполнять в одном прокатном стане без промежуточного нагревания, а при литейной толщине hBr≥50 мм требуемые стадии уменьшения толщины выполняются, по меньшей мере, в двух прокатных станах.

При литейной толщине меньше 50 мм и при толщине прокатываемой полосы свыше 3,5 мм в большинстве случаев достаточно после процесса литья предусматривать один единственный прокатный стан с максимально n прокатными клетями в соответствии с формулой, и после этого охлаждать полосу на участке охлаждения, поперечно разделять в соответствии с заданным весом рулона и подавать в систему намотки. При этом дополнительного нагревания полосы не требуется.

При литейной толщине черновой ленты 50 мм и больше, при определении количества необходимых стадий уменьшения толщины с целью достижения пригодной для намотки толщины горячекатаной полосы, в большинстве случаев необходимо расположение, по меньшей мере, двух групп прокатных клетей, при этом количество максимально необходимых прокатных клетей для каждой группы отвечает условиям формулы, т.е. вычисленное количество стадий обжатия в любом случае не должно быть превышено, а должно быть меньше. Между обеими группами прокатных клетей происходит промежуточное нагревание черновой полосы, по меньшей мере, на 50 К до лежащей явно выше граничной температуры образования аустенита температуры. В любом случае для желаемой отнесенной к ширине производительности от 2,5 до 4,5 т/мин, предпочтительно 3,0-3,6 т/мин, целесообразно разделение, по меньшей мере, на две группы прокатных клетей, когда конечная толщина проката лежит ниже 3,5 мм.

Способ предпочтительно применять, когда изготовленная в непрерывном процессе литья черновая полоса изготавливается с литейной толщиной, по меньшей мере, 35 мм, предпочтительно с литейной толщиной, по меньшей мере, 60 мм. Способ особенно предпочтительно применять, когда при литейной толщине от 30 до 300 мм, предпочтительно при литейной толщине от 60 до 150 мм, должна достигаться конечная толщина проката от 0,5 до 15 мм, предпочтительно от 0,8 до 12 мм и в частности 1,0-8 мм.

Для реализации способа целесообразно формулу для определения количества ni или n непосредственно следующих друг за другом стадий уменьшения толщины для каждого прокатного стана на основании условия

или условия

вводить в качестве математической модели в процессор в плоскости управления процессом, и процессор выдает соответствующие сигналы активирования для включения отдельных прокатных клетей или нескольких прокатных станов в отдельные контуры регулирования одного или нескольких прокатных станов, при этом учитывается информация о состоянии отлитой черновой полосы из процессора предшествующей установки непрерывного литья, в частности, требуемой температуры TVB,i, т.е. усредненной по поперечному сечению температуры соответствующей черновой полосы в конце промежуточного нагревания перед прокатным станом.

Дополнительно к этому, изобретение относится к комбинированной литейной и прокатной установке для изготовления аустенитно прокатанной горячекатаной полосы в непрерывно выполняемом процессе литья и проката, содержащей установку непрерывного литья для отливки стальных заготовок с литейной толщиной меньше 300 мм, предпочтительно для отливки стальных заготовок с литейной толщиной меньше 150 мм, и, по меньшей мере, один прокатный стан, который содержит несколько следующих друг за другом прокатных клетей, с целью создания прокатанной в диапазоне аустенитных температур горячекатаной полосы с конечной толщиной проката между 0,5 и 15,0 мм, и расположенную за последней прокатной клетью установку для разделения и устройство для накопления полосы.

При выполнении комбинированной литейной и прокатной установки необходимо закладывать в основу ожидаемую в будущем, определяемую заказчиком и согласованную с ним планируемую программу производства горячекатаной ленты. Существенная цель состоит в обеспечении с помощью компактной, перекрывающей широкий спектр производства литейной и прокатной установки непрерывный, исключительно аустенитный прокат горячекатаной полосы.

Для решения указанной в начале задачи каждый, по меньшей мере, один прокатный стан содержит ni непосредственно следующих друг за другом прокатных клетей, при этом количество ni прокатных клетей определяется из условия

где

TVB,i (в °С) - усредненная по поперечному сечению температура черновой полосы в конце литейной машины (в зоне нижнего конца жидкой фазы в заготовке), соответственно, в конце установленного перед i-м прокатным станом устройства промежуточного нагревания,

Taust (в °С) - зависящая от качества стали граничная температура образования аустенита (аустенитная конечная температура проката),

hBr (в мм) - толщина литья заготовки при сквозном затвердевании (в зоне нижнего конца жидкой фазы в заготовке),

dend,i (в мм) - толщина полосы после ni стадий уменьшения толщины i-го прокатного стана,

mvor - количество всех выполненных после затвердевания заготовки стадий уменьшения толщины до входа в первую клеть последующего i-го прокатного стана.

Предпочтительно, количество n установленных внутри прокатного стана прокатных клетей определяется, соответственно, ограничивается условием

Это означает, что количество предусмотренных внутри каждого прокатного стана в соответствии со специальными требованиями производства прокатных клетей определяется наибольшим натуральным числом N из множества вытекающих из математического условия натуральных чисел N. Применение этого условия для закладываемого в основу проектирования установки производственного спектра обеспечивает оптимальное выполнение всей установки.

Для обеспечения аустенитного проката в последней прокатной клети каждого из возможно следующих друг за другом прокатных станов между двумя следующими друг за другом прокатными станами Wi-1 и Wi расположено устройство промежуточного нагревания для повышения усредненной по поперечному сечению температуры черновой ленты на TVB,i до соответствующего достаточного уровня температуры. Для обеспечения возможно более равномерного повышения усредненной по поперечному сечению температуры черновой полосы устройство промежуточного нагревания выполнено в виде устройства для индуктивного нагревания поперечным полем.

Лежащая в основе комбинированной литейной и прокатной установки литейная установка содержит устанавливаемый на различную литейную толщину сменный проходной кристаллизатор и последующую направляющую для заготовки с обеспечивающими регулирование зазора сегментами. Целесообразно в случае установленных на литейную толщину hBr<45 мм проходного кристаллизатора и направляющей для заготовки использовать точно один прокатный стан с n прокатными клетями, а в случае установленных на литейную толщину hBr>60 мм проходного кристаллизатора и направляющей для заготовки использовать, по меньшей мере, два прокатных станах с определенным количеством прокатных клетей в каждом стане. В диапазоне литейной толщины между 45 мм и 60 мм можно осуществлять прокатку в зависимости от различных факторов влияния как в одном прокатном стане, так и в двух прокатных станах, при этом между следующими друг за другом прокатными станами предусмотрено устройство для промежуточного нагревания.

Согласно другому возможному варианту выполнения предпочтительно в случае установленных на литейную толщину hBr≤50 мм проходного кристаллизатора и направляющей для заготовки использовать точно один прокатный стан с n прокатными клетями или же, по меньшей мере, два прокатных стана с соответствующим количеством прокатных клетей в каждом прокатном стане.

В зависимости, в частности, от желаемого обжатия по толщине в отдельных прокатных клетях прокатных станов и термического или термодинамического состояния черновой полосы, соответственно, промежуточной полосы, целесообразно, когда диаметр рабочих валков в первом прокатном стане после литейной установки лежит в диапазоне диаметров от 650 мм до 980 мм, с целью достижения возможно наибольшего обжатия по толщине при очень высоких температурах заготовки, соответственно, черновой полосы. Предпочтительный диапазон диаметров рабочих валков лежит между 650 мм и 800 мм. Диаметр рабочих валков во втором прокатном стане после литейной установки лежит в диапазоне диаметров от 500 до 870 мм, поскольку толщина промежуточной полосы уже меньше. Предпочтительный диапазон диаметров рабочих валков в этом случае лежит между 500 мм и 720 мм. В целом существует правило, что диаметр рабочих валков должен уменьшаться, когда входная толщина прокатываемого изделия уменьшается.

Другие преимущества и признаки данного изобретения следуют из последующего описания примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - продольный разрез комбинированной литейной и прокатной установки, согласно первому варианту выполнения изобретения;

фиг.2 - продольный разрез комбинированной литейной и прокатной установки, согласно второму варианту выполнения изобретения;

фиг.3 - продольный разрез комбинированной литейной и прокатной установки, согласно третьему варианту выполнения изобретения;

фиг.4 - схема регулирования для управления комбинированной литейной и прокатной установкой, согласно изобретению.

На фиг.1-3 показано несколько вариантов выполнения комбинированной литейной и прокатной установки, согласно изобретению, которая содержит установку непрерывного литья для непрерывной отливки стальной заготовки с тонким или средним поперечным сечением и непосредственно примыкающий к ней прокатный стан W для аустенитного проката отливаемой заготовки, соответственно, черновой полосы. Установка G непрерывного литья обычной конструкции, согласно уровню техники, представлена проходным кристаллизатором 3 и направляющей 4 для заготовки с направляющими заготовку роликами 5. Проходной кристаллизатор 3 с примыкающей направляющей для заготовки определяют литейную толщину hBr черновой полосы 6, которая после отклонения из по существу вертикального направления литья в горизонтальное направление транспортировки подается непосредственно в прокатный стан W или, не обязательно, проходит перед этим через устройство 7 гомогенизации, в котором должно осуществляться выравнивание распределения температуры в черновой полосе. Черновая полоса 6 с литейной толщиной hBr входит, без выполнения разделительного разреза, с литейной скоростью vg и усредненной по поперечному сечению температурой TVB,1 черновой полосы в первую прокатную клеть 8а прокатного стана W. Количество используемых в прокатном стане W прокатных клетей 8а, 8b,…,8n определяется конечной температурой прокатки в прокатной клети 8n, которая должна обязательно лежать выше зависящей от качества стали граничной температуры Taust образования аустенита. Количество n1 максимально используемых прокатных клетей для определенного качества стали с определенными заданными геометрическими размерами определяется при этом с помощью общей формулы

При этом количество прокатных клетей определяется наибольшим натуральным числом в поле возможных получаемых значений.

Затем горячекатаная полоса проходит через охлаждающий участок 9, разделяется в соответствии с заданным весом рулона с помощью образованной поперечными ножницами разделительной установки 10 и наматывается в рулоны в намоточном устройстве 11.

Задаваемая в установке непрерывного литья выходная толщина заготовки и желаемая конечная толщина прокатки наматываемой в рулон горячекатаной полосы определяют не только количество стали, но также существенно количество необходимых прокатных клетей/стадий уменьшения толщины, с целью получения конечного изделия с требуемыми свойствами материала и структуры. Усредненная по поперечному сечению температура TVB,1 черновой полосы на выходе из литейной машины и тем самым перед входом в первую прокатную клеть изменяется лишь в очень узких пределах и зависит от рабочих условий машины непрерывного литья. Зависящая от качества стали граничная температура образования аустенита является постоянной материала, которая по существу задана для каждого качества стали. Во время процесса проката, с одной стороны, высвобождается энергия деформации в виде тепла, с другой стороны, черновая полоса на своем пути прохождения через прокатные клети отдает тепло в окружение. В сумме температура черновой полосы обычно непрерывно уменьшается и это тем сильнее, чем ниже скорость проката, соответственно, скорость литья на стороне входа. Приведенная выше выведенная формула обеспечивает задание максимально целесообразного количества прокатных клетей, соответственно, стадий уменьшения толщины, которые должны выполняться в прокатном стане, при этом температура полосы не должна опускаться ниже граничной температуры образования аустенита с учетом всех предварительных стадий деформации. Когда при толщине заготовки более 50 мм желательно получение конечной толщины прокатки меньше 3,5 мм, то необходимо расположение двух или более прокатных станов W1, W2, W3, как показано в примерах выполнения на фиг.2 и 3.

Комбинированная литейная и прокатная установка в варианте выполнения согласно фиг.2 в принципе совпадает с вариантом выполнения согласно фиг.1, описание которого приведено выше. Вместо прокатного стана W согласно фиг.1 здесь предусмотрено два следующих друг за другом, разделенных устройством 12 для промежуточного нагревания раздельных прокатных стана W1 и W2.

Прокатный стан W1 содержит определенное максимальное количество прокатных клетей 8а, 8b,…,8n, которое определяется с помощью приведенной выше формулы. Точно также прокатный стан W2 содержит определенное максимальное количество прокатных клетей 13а, 13b,…,13m, которое определяется также с помощью приведенной выше формулы, при этом для прокатного стана W2 необходимо учитывать количество уже выполненных в прокатном стане W1 стадий уменьшения толщины в формуле с помощью экспоненты mvor. В устройстве 12 промежуточного нагревания усредненная по поперечному сечению температура черновой полосы поднимается на достаточно высокий температурный уровень над граничной температурой образования аустенита обжатой по толщине в прокатном стане W1 черновой полосы, с целью обеспечения возможности выполнения в прокатном стане W2 прокатных заходов в аустенитном диапазоне. Достигаемое с помощью устройства промежуточного нагревания повышение температуры лежит в зависимости от потребности в диапазоне от 50 К до 450 К, предпочтительно в диапазоне от 120 К до 350 К.

Показанная схематично на фиг.3 комбинированная литейная и прокатная установка снабжена тремя прокатными станами W1, W2 и W3 и особенно пригодна, когда, исходя из относительно большой литейной толщины (например, >150 мм) и большой длины металлургической направляющей для заготовки, соответственно, относительно низкой усредненной температуры TVB черновой полосы, должна создаваться аустенитная горячекатаная полоса с очень небольшой прокатной толщиной (например, <1,2 мм). Между прокатным станом W1 с прокатными клетями 8а, 8b,…,8n и прокатным станом W2 с прокатными клетями 13а, 13b,…,13m расположено устройство 12 промежуточного нагревания и между прокатным станом W2 и прокатным станом W3 с прокатными клетями 15а, 15b,…,15о расположено другое устройство 14 промежуточного нагревания. Определение количества необходимых прокатных клетей в прокатном стане W3 осуществляется аналогично определению максимального количества прокатных клетей в прокатном стане W2. Однако в формуле для прокатного стана W3 в экспоненте mvor необходимо учитывать все ступени предварительной деформации в прокатных станах W1 и W2.

В производственной практике необходимо производить горячекатаную полосу с различным качеством стали и с очень различной конечной толщиной прокатки, исходя из стальных заготовок с различной литейной толщиной. На комбинированной литейной и прокатной установке, согласно данному изобретению, можно очень легко изготавливать широкую номенклатуру изделий, когда уже в фазе выработки концепции установки выполняется согласованное с этой номенклатурой расположение прокатных станов. За счет этого возможно специфичное для изделия использование необходимых прокатных клетей. Поэтому установка обычно действительно содержит соответствующее максимальное количество прокатных клетей в каждом прокатном стане в зависимости от толщины заготовки, минимальной толщины наматываемой полосы, соответствующей промежуточной толщины dend,i полосы и температуры TVB,i промежуточного нагревания в соответствии с разработанной формулой, а также устройства промежуточного нагревания. Кроме того, можно обеспечивать обусловленные режимом работы колебания температуры при изготовлении черновой полосы в установке непрерывного литья за счет соответствующего управления прокатными станами, в частности за счет использования оптимальной конфигурации прокатных клетей. Это может осуществляться в плоскости Р управления процессами, которая получает соответствующую дополнительную информацию от процессора PS предшествующей установки непрерывного литья и передает сигналы включения в отдельные контуры PW1 и PW2 прокатных станов W1 и W2 (смотри фиг.4). При этом специальный метод расчета в виде математической модели вводится в процессор в плоскости управления процессами, при этом фактический средний, соответственно, стационарный отнесенный к ширине массовый расход должен входить в качестве мультипликационного фактора. В этом случае определение количества стадий уменьшения толщины в отдельных прокатных клетях осуществляется в соответствии с условием

при этом количество стадий уменьшения толщины для каждого прокатного стана подлежит выбору из обоих наибольших натуральных чисел из множества натуральных чисел, которые получаются из условия.

Устройство 12 промежуточного нагревания включено в контур регулирования в плоскости Р управления процессами.

1. Способ аустенитной прокатки изготовленной в процессе непрерывной отливки в установке непрерывного литья с толщиной отливки меньше 300 мм, предпочтительно с толщиной отливки меньше 150 мм, черновой полосы, с помощью стадий уменьшения толщины, по меньшей мере, в одном, образованном из нескольких следующих друг за другом прокатных клетей прокатном стане, в горячекатаную полосу с толщиной проката между 0,5 и 15 мм и последующего поперечного разделения горячекатаной полосы в соответствии с величиной рулона, соответственно, длиной рулона перед намоткой в устройстве накопления полосы, отличающийся тем, что толщину черновой полосы (6) уменьшают в каждом расположенном после установки непрерывного литья прокатном стане (W, W1, W2, W3) с количеством (n, n1, ni) стадий уменьшения толщины, при этом количество ni подлежащих выполнению стадий уменьшения толщины определяют из условия: где TVB,i (°С) - усредненная по поперечному сечению температура черновой полосы на конце установки непрерывного литья - в зоне нижнего конца жидкой фазы в заготовке и, соответственно, в конце установленного перед i-м прокатным станом устройства промежуточного нагревания,Taust (°С) - граничная температура образования аустенита, зависящая от типа стали, - аустенитная конечная температура проката,hBr (мм) - толщина литья заготовки при сквозном затвердевании в зоне нижнего конца жидкой фазы в заготовке,dend,i (мм) - толщина полосы после ni стадий уменьшения толщины i-го прокатного стана,mvor - количество всех выполненных после затвердевания заготовки стадий уменьшения толщины до входа в первую клеть последующего i-го прокатного стана,vg (м/мин) - скорость литья заготовки,N - натуральное число.

2. Способ по п.1, отличающийся тем, что количество n активированных внутри прокатного стана стадий уменьшения толщины определяют из условия:

3. Способ по любому из пп.1 или 2, отличающийся тем, что после выполнения стадий уменьшения толщины в одном прокатном стане (W1 или W2) и перед выполнением стадий уменьшения толщины в следующем прокатном стане (W2 или W3) выполняют промежуточное нагревание прокатываемой полосы, при этом усредненную по поперечному сечению температуру прокатываемой полосы повышают на 50-450К, предпочтительно на 120-350К.

4. Способ по п.3, отличающийся тем, что промежуточное нагревание осуществляют с помощью индуктивного нагревания поперечным полем.

5. Способ по п.1, отличающийся тем, что при литейной толщине hBr<45 мм все стадии уменьшения толщины выполняют в одном прокатном стане, а при литейной толщине hBr>60 мм все необходимые стадии уменьшения толщины выполняют, по меньшей мере, в двух прокатных станах.

6. Способ по п.1, отличающийся тем, что при литейной толщине hBr<50 мм все стадии уменьшения толщины выполняют в одном прокатном стане без промежуточного нагревания, в ином случае требуемые стадии уменьшения толщины выполняют, по меньшей мере, в двух прокатных станах.

7. Способ по п.1, отличающийся тем, что конечная толщина прокатки горячекатаной ленты лежит между 0,8 и 12 мм, предпочтительно между 1,0 мм и 8 мм.

8. Способ по п.1, отличающийся тем, что изготовленную в непрерывном процессе литья черновую полосу изготавливают с литейной толщиной, по меньшей мере, 30 мм, предпочтительно с литейной толщиной, по меньшей мере, 60 мм.

9. Способ по п.1, отличающийся тем, что условие: или условие: для определения количества ni или n непосредственно следующих друг за другом стадий уменьшения толщины для каждого прокатного стана на основании условия вводят в процессор в плоскости (Р) управления процессом, и процессор на основе этого условия выдает соответствующие сигналы активирования для включения отдельных прокатных клетей (8а, 8b, …, 8n; 13a, 13b, …, 13m; 15a, 15b, …, 15o) одного или нескольких прокатных станов (W, W1, W2, W3) в отдельные контуры (PW1, PW2) регулирования одного или нескольких прокатных станов.

10. Комбинированная литейная и пр