Способ исключения возможности появления усталостных трещин в узле соединения рельса с двутавровой подкрановой балкой

Иллюстрации

Показать всеИзобретение относится к строительству и модернизации сооружений черной и цветной металлургии, оснащенных мостовыми кранами с тяжелым интенсивным режимом эксплуатации. На поточной линии пиротехническим способом с использованием технологических пушек прошивают сквозные соосные отверстия в соединяемых элементах. Дробеструйным способом очищают соприкасающиеся поверхности их и производят предварительную сборку и фиксацию блока болтами из пары коробчатых профилей и двуглавой подрельсовой подкладки. Развертывают свободные соосные отверстия на проектный диаметр, пропускают сквозь эти отверстия легированные шпильки, на поточной линии автоматизированно гайковертами, гарантированно затягивают их и неподвижно соединяют в единый коробчатый блок. На поточной линии вдвигают в щель между парой коробчатых профилей стенку подкрановой балки с отверстиями до упора в двуглавую подрельсовую подкладку, совмещают отверстия в стенке и в паре коробчатых профилей и фиксируют положение стенки. Автоматизированно развертывают свободные отверстия на проектный диаметр, пропускают сквозь соосные отверстия легированные шпильки, гарантированно затягивают их гайковертами и неподвижно соединяют пару коробчатых профилей со стенкой в единую конструкцию. Присоединяют к стенке нижний пояс и опорные ребра также из коробчатых профилей, отправляют готовую подкрановую балку на склад готовой продукции. Достигается исключение возможности появления усталостных трещин в подрельсовой зоне подкрановой балки. 2 ил.

Реферат

Предлагаемое изобретение относится к строительству сооружений черной и цветной металлургии, оснащенных мостовыми кранами с тяжелым интенсивным режимом эксплуатации 8К…7К. Интенсивность накопления циклов прокатывания колес кранов достигает 0,6…0,7 млн в год.

Известно, что одной из основных причин возникновения усталостных трещин в подрельсовой зоне подкрановых балок являются подвижные крутящие моменты, возникающие при качении колес кранов по рельсам.

Локальные напряжения от кручения значительны и способствуют зарождению усталостных трещин в перегруженной подрельсовой зоне балки [1].

Мощности же существующих крановых рельсов для снижения колебаний сдвигающих локальных напряжений часто не хватает [2]. Известно также, что замкнутые коробчатые профили имеют в сотни раз большие моменты инерции при кручении, чем открытые профили [3, с.223, ф.4.40].

При переходе от клепаных балок к сварным балкам была допущена техническая ошибка - мощные верхние клепаные пояса балок были заменены листами и этим сильно ослаблены. Моменты инерции при изгибе и кручении были уменьшены в десятки раз [4].

За прототип примем наиболее близкое техническое решение, разработанное Неждановым К.К. и др. [5, №1625811].

В прототипе двутавровая подкрановая балка содержит верхний горизонтальный пояс из уголков, две стенки, опорные ребра. Причем между стенок в зоне верхнего пояса введена низкомодульная вставка, возвышающаяся над поверхностью пояса на 0,2…0,5 его толщины, а ниже низкомодульной вставки введена прокладка с образованием выпуклых наружу продольных гофров в стенках. Высота волны гофра равна 5…10 толщинам стенки.

Регулируемые рессоры опорных ребер образованы из листов. Рессоры наклонены под углом 90…45° к продольной оси балки. При этом верхние части этих рессор присоединены к верхнему поясу, а нижние части рессор присоединены к нижнему поясу с помощью упоров.

Выносливость прототипа высокая, однако достаточно велика трудоемкость изготовления подкрановой балки, что снижает технологичность ее изготовления, а также не предусмотрена автоматизация изготовления подкрановой балки на поточной линии [6, с.387, рис.16-16].

Известны также технические решения, смягчающие динамические воздействия колес кранов приданием подрельсовому основанию амортизирующих свойств [7, 8, 9, 10, 11] и этим повышающие выносливость подрельсовой зоны подкрановой балки.

Известно также замечательное свойство трубчатых замкнутых профилей, обладающих амортизирующими свойствами и в сотни раз большими моментами инерции при кручении и изгибе по сравнению с равноценными по площади сечения профилями из листов [15, 16], [17, 18, 19, 20, 21, 22, 23]. Однако верхние пояса балок из цилиндрических труб требуют специальных арочных рельсов, производство которых, к сожалению, не налажено. Поэтому актуальна разработка новых технических решений с использованием выпускаемых в настоящее время рельсовых профилей.

Техническая задача изобретения - исключение возможности появления усталостных трещин в подрельсовой зоне подкрановой балки при накоплении более 6 млн циклов прокатывания колес кранов, а также автоматизация изготовления ее [6, с.387, рис.16-16] на поточной линии.

Техническая задача по способу исключения возможности появления усталостных трещин в узле соединения рельса с двутавровой подкрановой балкой, содержащей горизонтальные пояса, соединенные стенкой, и опорные ребра, а также автоматизация изготовления ее на поточной линии реализованы следующим образом.

Этот способ исключения заключается в том, что на поточной линии пиротехническим способом [12, 13], с использованием пушек, прошивают сквозные соосные отверстия в паре замкнутых коробчатых профилей, стенке подкрановой балки и двуглавой подрельсовой подкладке, снабженной боковыми главами для направляющих роликов мостовых кранов.

Автоматизированно дробеструйным способом очищают соприкасающиеся поверхности соединяемых элементов [14]. Производят предварительную сборку блока из пары коробчатых профилей с зазором между ними, равным толщине стенки подкрановой балки и двуглавой подрельсовой подкладки, фиксируют элементы друг относительно друга, устанавливая болты в каждое 10…15 отверстие.

Фиксируют соединяемые элементы друг относительно друга и автоматизированно развертывают свободные соосные отверстия на проектный диаметр [24, с.137]. Пропускают сквозь эти отверстия легированные шпильки и на поточной линии автоматизированно гайковертами, гарантированно затягивают их и неподвижно соединяют в единый коробчатый блок двуглавую подрельсовую подкладку и пару коробчатых профилей.

На поточной линии [6, с.387] вдвигают в щель между парой коробчатых профилей стенку подкрановой балки с отверстиями до упора в двуглавую подрельсовую подкладку, совмещают отверстия в стенке и в паре коробчатых профилей, фиксируют положение стенки, автоматизированно развертывают свободные отверстия на проектный диаметр.

Пропускают сквозь соосные отверстия легированные шпильки, на поточной линии автоматизированно, гарантированно затягивают их гайковертами и неподвижно соединяют в единый коробчатый блок со стенкой.

На поточной линии присоединяют к стенке нижний пояс и опорные ребра также из коробчатых профилей. Отправляют готовую подкрановую балку к месту монтажа, оснащают ее на монтажной площадке тормозными балками, используя для креплений выступающие из коробчатых профилей легированные шпильки, монтируют на двуглавые подрельсовые подкладки рельсы и готовые подкрановые конструкции монтируют на колонны.

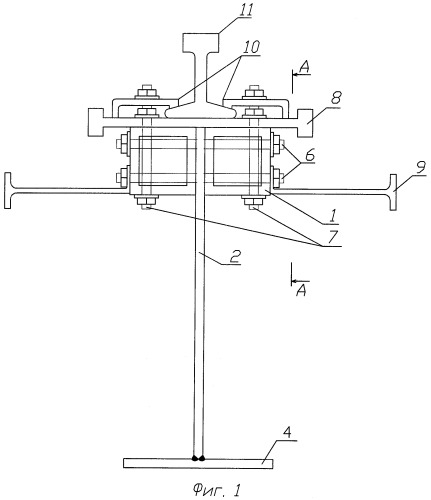

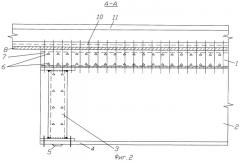

На фиг.1 показана подкрановая балка; на фиг.2 - сечение А-А на фиг.1.

Подкрановая балка содержит верхний горизонтальный пояс из пары замкнутых коробчатых профилей 1, неподвижно соединенных со стенкой 2 из листа.

Стенка 2 возвышается над поверхностью коробчатых профилей 1 на 0,1…0,125 собственной толщины и соединена с ними.

Опорные ребра 3 с фланцами по концам выполнены из коробчатых профилей [25, с.78…83] и наклонены под углом 90…45° к продольной оси балки. Стенка 2 неподвижно соединена с нижним поясом 4. Для опорного ребра на нижнем поясе 4 предусмотрены упоры 5. Коробчатые профили 1 соединены со стенкой 2 горизонтальными шпильками 6 из легированной стали. Вертикальные легированные шпильки 7 из такой же стали неподвижно прикрепляют к профилям 1 двуглавую подрельсовую подкладку 8. На монтажной площадке к готовой подкрановой балке симметрично относительно стенки 2 присоединяют тормозные балки 9. Для соединения используют выступающие концы шпилек 6. Тормозные балки фиксируются в горизонтальном положении связями (не показано), поддерживающими их снизу.

Посредством П-образных клемм 10 крановый рельс 11 плотно прижимается подошвой к подрельсовой подкладке 8. Крепление осуществлено посредством выступающих вверх концов шпилек 7, гарантированная затяжка гаек на шпильках обеспечивает работу рельса 11 и двуглавой подрельсовой подкладки 8 как единого трехглавого рельса.

Подкрановую конструкцию автоматизированно изготавливают на поточной линии. Пиротехническим способом на поточной линии, с использованием пушек, прошивают сквозные соосные отверстия в паре замкнутых коробчатых профилей 1, стенке 2 подкрановой балки и двуглавой подрельсовой подкладке 8, снабженной боковыми главами для направляющих роликов мостовых кранов.

Автоматизированно дробеструйным способом очищают соприкасающиеся поверхности элементов, соединяемых легированными шпильками 6 и 7 (сталь, например, 40 Х «Селект»). Производят предварительную сборку блока из пары коробчатых профилей 1 с зазором между ними, равным толщине стенки 2 подкрановой балки и двуглавой подрельсовой подкладки 8, фиксируют элементы друг относительно друга, устанавливая легированные шпильки в каждое 10…15 отверстие.

Автоматизированно развертывают и калибруют свободные соосные отверстия на проектный диаметр, пропускают сквозь эти отверстия легированные шпильки 6 и 7 и на поточной линии [6] вдвигают в щель между парой коробчатых профилей 1 стенку 2 подкрановой балки с отверстиями до упора в двуглавую подрельсовую подкладку 8.

Совмещают отверстия в стенке 2 и в паре коробчатых профилей 1, фиксируют положение стенки 2, автоматизированно развертывают свободные отверстия на проектный диаметр, пропускают сквозь соосные отверстия легированные шпильки 6 и 7.

На поточной линии автоматизированно, гарантированно затягивают гайки легированных шпилек 6 и 7 гайковертами и неподвижно соединяют в единый блок двуглавую подрельсовую подкладку 8, пару коробчатых профилей 1 и стенку 2.

На поточной линии присоединяют к стенке 2 нижний пояс 4 и опорные ребра 5, также из коробчатых профилей, объединяют элементы подкрановой балки в монолитное целое и отправляют готовую подкрановую балку к месту монтажа. Оснащают ее на монтажной площадке тормозными балками 9, используя для их крепления выступающие из коробчатых профилей легированные шпильки 7 или 6, монтируют на двуглавые подрельсовые подкладки 8 рельсы 11, готовые подкрановые конструкции монтируют на колонны.

Опорные реакции от подкрановой балки передаются с помощью опорных ребер, установленных под углом 90…45° к продольной оси балки. То есть образуют поддерживающую арку. Изменяя угол наклона опорных ребер к продольной оси балки в пределах 90…45° регулируют эффективность включения арки в работу.

Верхнюю часть опорных ребер присоединяют к коробчатым профилям 1, неподвижно соединенным с двуглавой подрельсовой подкладкой 8, в свою очередь неподвижно соединенной с рельсом 11. Нижнюю часть опорных ребер 6 присоединяют к нижнему поясу балки через упор.

Разработанный способ исключения возможности появления усталостных трещин в двутавровой подкрановой балке качественно меняет их работу. Существенные преимущества балки с верхним поясом из коробчатых профилей следующие.

1. В опасной подрельсовой зоне стенки применены соединения с высоким ресурсом: легированные шпильки [14] с гарантированным натягом. Эти соединения обеспечивают монолитность соединения коробчатых поясов, подрельсовой подкладки, рельса и стенки в единое целое.

2. Пояса у балки выполнены из прокатных коробчатых профилей. Благодаря коробчатым профилям моменты инерции верхнего пояса на кручение и при изгибе повысились в сотни раз. За счет этого ликвидирована техническая ошибка, допущенная при переходе в 30-х годах 20 века от клепаных к сварным балкам. Благодаря таким техническим усовершенствованиям исключена возможность появления трещин в зоне соединения пояса со стенкой. Новые подкрановые балки гарантируют выносливость при 6 и более миллионах циклов прокатывания колес кранов.

3. Стенка легко воспринимают колебания локальных сдвигающих напряжений. Подвижные крутящие моменты значительно уменьшены, так как эксцентриситеты сил Р и Т близки к нулю. Поэтому усталостные трещины не могут возникнуть в подрельсовом узле балки. Выносливость новых подкрановых балок [2] по отношению к выносливости качественных сварных балок повысилась так значительно, что подкрановая балка стала работать в зоне так называемой «неограниченной долговечности».

4. Устойчивость стенки повысилась, так как ее свободная высота уменьшена за счет коробчатых профилей. Опорные ребра на балке выполнены также из коробчатых профилей.

5. Расчет такой подкрановой балки производится по результатам испытаний балок из прокатных профилей, выносливость которых в несколько раз выше выносливости сварных балок.

6. Разработанный способ обеспечивает автоматизацию изготовления подкрановых балок на поточной линии и, следовательно, снижает трудоемкость изготовления.

Список литературы

1. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета / Дисс. доктора техн. наук. - Пенза, 1992.

2. Нежданов К.К., Нежданов А.К. Результаты сравнения регрессионных зависимостей между числом циклов до появления усталостных трещин и величиной сдвигающих напряжений для сварных балок и балок с поясами из тавров / Строительная механика и расчет сооружений. - 2008, №2 - с.13…17.

3. Гохберг М.М. Металлические конструкции подъемно-транспортных машин. - Ленинград: Машиностроение, 1969. - 529 с.

4. Сабуров В.Ф. Закономерности усталостных повреждений и разработка метода расчетной оценки долговечности подкрановых путей производственных зданий / Дис. д-ра. техн. наук. - Челябинск, 2002.

5. Нежданов К.К., Нежданов С.К. Металлическая подкрановая балка: а.с. №1625811, СССР, М. кл. В66С 6/00 // Бюл. №5. - 1991.

6. Николаев Г.А. и др. Расчет, проектирование и изготовление сварных конструкций: Учебное пособие для машиностроительных вузов. - М.: Высшая школа, 1971. - 760 с.

7. Нежданов К.К., Нежданов С.К. Устройство для крепления подкранового пути к колонне: а.с. №1525113, СССР, М. кл. В66С 6/00 // Бюл. №44. - 1989.

8. Нежданов К.К. Подкрановый путь: Патент России №1221185, М. кл. В66С 1/42. 27.10.1993 / Бюл. №12. - 1986.

9. Нежданов К.К., Нежданов С.К. Металлическая подкрановая балка, а.с. №1301763, СССР, М. кл. Е01В 3/04 // Бюл. №13. - 1987.

10. Нежданов К.К., Нежданов С.К. Подкрановая балка: а.с. №1594118, СССР. М. кл. В66С 6/00 // Бюл. №35. - 1990.

11. Нежданов К.К., Туманов В.А., Нежданов А.К., Кузьмишкин А.А. Узел упругого соединения трехглавого рельса с подкрановой балкой. Патент России №2249557. М. кл. В66С 7/00. Бюл. №10. Зарег. 10.04.2005.

12. Нежданов К.К., Васильев А.В., Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328. Бюл. №18. - 27.06.1998.

13. Васильев А.В., Нежданов К.К., Нежданов А.К.

14. СНиП II - 23-81*. Стальные конструкции. - М.: ЦИТП Госстроя СССР, 1990. - 96 с. СНИП, с.72.

15. Нежданов К.К., Нежданов А.К., Карев М.А. Металлическая подкрановая балка и способ ее изготовления. Патент России №2154599. М. кл. В66С 6/00, 7/08. Бюл. №23. Зарег. 20.08.2000.

16. Нежданов К.К., Туманов В.А., Нежданов А.К., Карев М.А. Рельсобалочная конструкция. Патент России №2191154. М. кл. В66С 6/00, 7/08. Бюл. №24. Зарег. 20.10.2002.

17. Нежданов К.К., Туманов В.А., Нежданов А.К., Карев М.А. Рельсобалочная конструкция. Патент России №2191155. М. кл. В66С 6/00, 7/08. Бюл. №24. Зарег. 20.10.2002.

18. Нежданов К.К., Нежданов А.К., Туманов В.А., Карев М.А. Рельсобалочная конструкция. Патент России №2192381. М. кл. В66С 6/00, 7/08. Бюл. №31. Зарег. 10.11.2002.

19. Нежданов К.К., Нежданов А.К., Туманов В.А., Карев М.А. Подкрановая транспортная конструкция. Патент России №2192383. М. кл. В66С 6/00, 7/08. Бюл. №31. Зарег. 10.11.2002.

20. Нежданов К.К., Туманов В.А., Нежданов А.К., Кузьмишкин А.А. Соединение рельсов с трубчатым поясом подкраново-подстропильной балки. Патент России №2232126. В66С 7/00. Бюл. №19. Зарег. 10.07.2004.

21. Нежданов К.К., Туманов В.А., Нежданов А.К. Узел соединения арочного рельса с трубчатым поясом подкраново-подстропильной балки. Патент России №2234453. В66С 7/00. Бюл. №23. Зарег. 20.08.2004.

22. Нежданов К.К., Туманов В.А., Кузьмишкин А.А., Нежданов А.К. Рельсобалочный блок конструкций для параллельных рельсовых путей. Патент России №2288886. Бюл. №34. Опубликовано 10.12.2006.

23. Нежданов К.К., Туманов В.А., Рубликов С.Г., Нежданов А.К. Способ повышения несущей способности цилиндрической трубы на изгиб. Патент России №2304479. Бюл. №23. Опубликовано 20.08.2007.

24. Абаринов А.А. и др. Технология изготовления стальных конструкций. Госстройиздат, 1963. - 307 с.

25. Сахновский М.М. Справочник конструктора строительных сварных конструкций. - Днепропетровск: Промiнь, 1975. - 273 с.

Способ исключения возможности появления усталостных трещин в узле соединения рельса с двутавровой подкрановой балкой, содержащей горизонтальные пояса, соединенные друг с другом стенкой, и опорные ребра, заключающийся в том, что на поточной линии пиротехническим способом с использованием пушек прошивают сквозные соосные отверстия в паре замкнутых коробчатых профилей, стенке подкрановой балки и двуглавой подрельсовой подкладке, снабженной боковыми главами для направляющих роликов мостовых кранов, автоматизировано дробеструйным способом очищают соприкасающиеся поверхности соединяемых элементов, производят предварительную сборку блока из пары коробчатых профилей с зазором между ними, равным толщине стенки подкрановой балки, и двуглавой подрельсовой подкладки, устанавливают болты в каждое 10-15 отверстие, фиксируют соединяемые элементы относительно друг друга, автоматизировано развертывают свободные соосные отверстия на проектный диаметр, пропускают сквозь эти отверстия легированные шпильки, на поточной линии автоматизировано гайковертами гарантировано затягивают их и неподвижно соединяют в единый коробчатый блок двуглавую подрельсовую подкладку и пару коробчатых профилей, на поточной линии вдвигают в щель между парой коробчатых профилей стенку подкрановой балки с отверстиями до упора в двуглавую подрельсовую подкладку, совмещают отверстия в стенке и в паре коробчатых профилей, фиксируют положение стенки, автоматизировано развертывают свободные отверстия на проектный диаметр, пропускают сквозь соосные отверстия легированные шпильки, на поточной линии автоматизировано гарантировано затягивают их гайковертами и неподвижно соединяют пару коробчатых профилей со стенкой в единую конструкцию, на поточной линии присоединяют к стенке нижний пояс и опорные ребра также из коробчатых профилей, отправляют готовую подкрановую балку к месту монтажа, оснащают ее на монтажной площадке тормозными балками, используя для креплений выступающие из коробчатых профилей легированные шпильки, монтируют на двуглавые подрельсовые подкладки рельсы и монтируют готовые подкрановые конструкции на колонны.