Способ обработки композиционного материала

Иллюстрации

Показать всеГруппа изобретений относится к способу обработки композиционного материала и устройству для его осуществления, к композиционному материалу, полученному с использованием данного способа, а также к термопластическому слою и наполнителю для изготовления указанного композиционного материала. Способ заключается в том, что нагревают пористый слой, находящийся в контакте с композиционным материалом, выше точки плавления указанного пористого слоя. При этом обеспечивают плавление пористого слоя и его внедрение в композиционный материал. Композиционный материал, полученный указанным способом, содержит полисульфон или полиэфирсульфон, наполнитель, содержащий сухой армирующий материал, который находится в контакте с двумя или более термопластическими пористыми слоями. Причем два или более указанных термопластических пористых слоя находятся в контакте друг с другом в одной или более точках касания. Устройство содержит пресс-форму и термопластический пористый слой, а также эластичный вакуумный мешок для образования герметичной полости. При этом вакуумный мешок снабжен отверстием для вакуумирования герметичной полости. Достигаемый при этом технический результат заключается в повышении ударной вязкости изготавливаемого композиционного материала. 6 н. и 20 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для обработки композиционного материала, а также к наполнителю и пористому слою для использования в этом способе. Способ особенно подходит для модификации композиционного материала на основе эпоксидной смолы, но не ограничивается этим материалом.

Уровень техники

Проблемой композиционных материалов на основе эпоксидной смолы является довольно высокая хрупкость смолы. Известное решение этой проблемы заключается в том, что в смолу добавляют специальные модификаторы, такие как полисульфон (PSu) или полиэфирсульфон (PES).

Традиционно эти модификаторы добавляют в смолу в виде порошка. Это ведет к очень заметному повышению вязкости смолы. В то время как такое повышение вязкости может быть благоприятным, в случае, когда композиционный материал поставляют в виде предварительно пропитанной детали (которая известна как «препрег»), оно затрудняет или делает невозможным внедрение смолы в армирующий материал под действием вакуума, что требуется во многих процессах нагнетания смолы.

Один из таких процессов нагнетания смолы - это так называемый процесс SCRIMP (Метод Симэна для формования композиционных материалов путем нагнетания смолы). Он предполагает использование материала для распределения смолы (RDM), благодаря которому смола пропитывает собранную сухую волокнистую заготовку, наложенную поверх односторонней пресс-формы. После использования материала RDM его утилизируют.

Раскрытие изобретения

Первый аспект настоящего изобретения предусматривает способ обработки композиционного материала, который включает в себя нагревание пористого слоя, находящегося в контакте с композиционным материалом, до температуры выше его точки плавления, вследствие чего пористый слой плавится и внедряется в композиционный материал.

Второй аспект изобретения предусматривает пористый слой из термопластического материала, который пригоден для использования в способе по первому аспекту изобретения.

Пористый характер слоя позволяет использовать его на предварительном этапе обработки, когда откачивают воздух из пустот пористого слоя, и пористый слой или обеспечивает перенос связующего материала в жидком состоянии, или действует как дышащий слой. Обычно пористый слой изменяет физические свойства композиционного материала после его внедрения. Например, пористый слой может изменить ударную вязкость, прочность при сжатии, и/или модуль композиционного материала.

Пористый слой может быть внедрен в композиционный материал полностью или лишь частично, при этом часть слоя остается нетронутой. Пористый слой может раствориться в композиционном материале, образуя однородную смесь, или может рассредоточиться в композиционном материале в виде отдельной фазы.

В некоторых вариантах осуществления изобретения способ дополнительно включает в себя формирование композиционного материала следующим образом:

вакуумирование армирующего материала, который находится в контакте с пористым слоем; и

нагнетание в вакуумированный армирующий материал связующего материала в жидком состоянии, при этом связующий материал проходит через пористый слой и попадает в армирующий материал.

В этом случае пористый слой выполняет двойную функцию:

- он действует как распределительный слой, который осуществляет перенос жидкого связующего материала в процессе нагнетания (то есть выполняет ту же функцию, что и RDM в процессе SCRIMP); и

- он изменяет свойства композиционного материала (например, ударную вязкость, прочность при сжатии, и/или модуль) после того, как внедрится в него.

Вакуумирование армирующего материала может быть осуществлено между двумя жесткими пресс-формами (например, как часть процесса литьевого прессования эпоксидной смолы), но более предпочтительно производить вакуумирование армирующего материала под эластичным вакуумным мешком.

Третий аспект изобретения предусматривает наполнитель для получения композиционного материала, который состоит из сухого армирующего материала, который находится в контакте с термопластическим пористым слоем.

В другом варианте осуществления изобретения способ дополнительно включает в себя формирование композиционного материала путем наложения друг на друга слоев предварительно пропитанного армирующего материала (который известен как «препрег»). В этом случае этап нагнетания, как правило, не требуется. Далее способ предпочтительно включает в себя вакуумирование композиционного материала, который находится в контакте с пористым слоем, обычно под эластичным вакуумным мешком. В этом случае, во время вакуумирования пористый слой может работать как «дышащий» слой.

Четвертый аспект изобретения предусматривает наполнитель для получения композиционного материала, который включает в себя один или более слоев, каждый из которых состоит из армирующего материала, предварительно пропитанного связующим материалом, при этом, по меньшей мере, один из слоев находится в контакте с термопластическим пористым слоем.

Как правило, способ далее включает в себя вакуумирование композиционного материала в то же самое время, когда пористый слой оказывается внедренным в композиционный материал. В этом случае вакуум способствует внедрению пористого слоя в композиционный материал. Вакуумирование композиционного материала можно осуществлять между двумя жесткими пресс-формами, но более предпочтительно вакуумировать композиционный материал под эластичным вакуумным мешком.

Как правило, композиционный материал включает в себя фазу термоусадочного связующего материала, температура отверждения которого выше точки плавления пористого слоя, и способ дополнительно включает в себя отверждение фазы связующего материала.

Далее способ предпочтительно включает в себя охлаждение композиционного материала после внедрения пористого слоя, вследствие чего внедрившийся материал переходит в твердое состояние в виде совокупности частиц.

Как правило, пористый слой формируют из трехмерной волокнистой сетчатой структуры: например, тканого или трикотажного материала.

Материал, образующий пористый слой, обычно содержит полисульфон или полиэфирсульфон.

Пористый слой может включать в себя внешний слой, который находится в контакте с внешней поверхностью композиционного материала, или внутренний слой, который находится в контакте с внутренней поверхностью композиционного материала. Можно предусмотреть два или более внешних и/или внутренних слоя, и в этом случае предпочтительно, чтобы слои находились в контакте в одной или более точках касания, которые могут располагаться вне композиционного материала.

Четвертый аспект изобретения предусматривает устройство для получения композиционного материала, которое включает в себя следующее:

пресс-форма;

термопластический пористый слой и

эластичный вакуумный мешок, который образует герметичную полость, при этом вакуумный мешок снабжен отверстием для вакуумирования герметичной полости.

Краткое описание чертежей

Далее в тексте будет представлено подробное объяснение изобретения со ссылкой на примерный вариант осуществления, проиллюстрированный на чертежах.

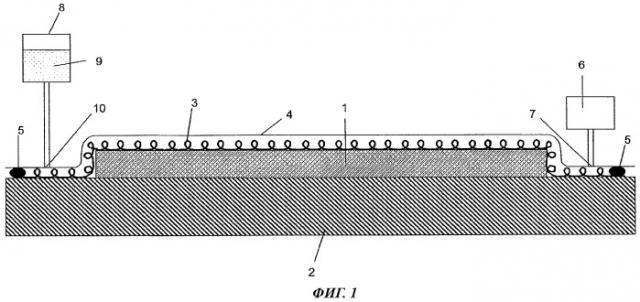

Фиг.1 схематически показывает поперечный разрез композиционного материала при получении первым способом.

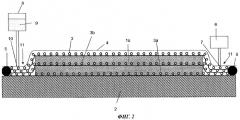

Фиг.2 схематически показывает поперечный разрез композиционного материала при получении вторым способом.

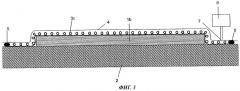

Фиг.3 схематически показывает поперечный разрез композиционного материала при получении третьим способом, с использованием препрегов в качестве наполнителя.

Осуществление изобретения

Фиг.1 показывает первый вариант способа получения композиционного материала. Предварительно отформованную заготовку 1 накладывают на одностороннюю пресс-форму 2. Предварительно отформованная заготовка 1 состоит из наложенных друг на друга слоев сухого армирующего материала из углеродных волокон, или другого подходящего армирующего материала. После этого на предварительно отформованную заготовку 1 накладывают слой 3 для распределения смолы.

Слой 3 состоит из тканого или трикотажного материала из моноволокон, полученных из определенной марки функционально реактивного полисульфона (PSu), полиэфирсульфона (PES), или любого другого подходящего термопластического материала. Примером подходящего полимера является Radel А105Р, который поставляет компания Solvay Advanced Polymers. Обычно материал является гидрокси-, амино-, или карбоксифункционализированным.

Как правило, диаметр волокон равен 0,1-0,2 мм, вес слоя обычно составляет порядка 120 г/м2, а толщина слоя колеблется в диапазоне от 1,6 мм до 1,8 мм.

Подходящим материалом является «N1031», который поставляет компания Newbury Engineered Textiles Limited, Ньюбери, Великобритания.

Поверх наложенных друг на друга слоев накладывают разделительную пленку или внешний слой (не показан).

После этого на разделительную пленку накладывают эластичный вакуумный мешок 4 для образования полости поверх пакета слоев. Полость герметизируют по отношению к пресс-форме 2 при помощи уплотнителя 5, который проходит по периметру пакета слоев.

Вакуумный мешок 4 снабжен отверстием 7 для вакуумирования, которое соединено с вакуумирующим устройством 6 через улавливатель смолы (не показан), и нагнетательным отверстием 10 для введения в полость связующего материала 9, представляющего собой эпоксидную смолу, которая находится в резервуаре 8.

После этого предварительно отформованную заготовку пропитывают и отверждают в ходе следующих этапов:

1. Приводят в действие вакуумирующее устройство 6, которое создает частичный вакуум в герметичной полости. Благодаря этому вакуумный мешок 4 прижимается к пакету слоев и сдавливает предварительно отформованную заготовку 1. Однако слой 3 для распределения смолы (сформированный из относительно жесткой трехмерной волокнистой сетчатой структуры) может выдержать давление величиной, по меньшей мере, 1 атм, поэтому он сдавливается в меньшей степени и сохраняет свою пористую структуру.

2. Пакет слоев и эпоксидную смолу 9 нагревают до температуры нагнетания, которая составляет примерно 50°С.

3. Предварительно отформованную заготовку пропитывают, вводя эпоксидную смолу 9 в вакуумируемую полость. Смола проходит через вакуумированные пустоты пористой структуры слоя 3 для распределения смолы и увлажняет предварительно отформованную заготовку 1 сверху. После того как фронт эпоксидной смолы достигнет отверстия 7 для вакуумирования, смола выходит в улавливатель смолы (не показан).

4. Процесс нагнетания завершается, когда через отверстие 7 для вакуумирования непрерывно выходит смола, не содержащая пузырьков воздуха.

5. По завершении процесса нагнетания, слой 3 для распределения смолы нагревают до температуры выше его точки плавления (обычно около 150°С), вследствие чего он плавится и растворяется в пропитанной смолой предварительно отформованной заготовке. В ходе этого этапа поддерживают вакуум, который (совместно с нагреванием) заставляет растворенный материал внедряться в деталь. Растворенный материал относительно равномерно распределяется по толщине детали. Любая неравномерность может привести к повышению концентрации ближе к верхней поверхности детали, что может быть целесообразным в том случае, если нужно обеспечить повышенную ударную вязкость этой поверхности.

6. Температуру повышают далее примерно до 180°С, когда происходит отверждение смолы. Растворенный материал выделяется из смолы, образуя совокупность мелких капелек жидкости. Этот материал обладает химической стойкостью к смоле при температуре отверждения.

7. Композиционный материал охлаждают до температуры ниже точки плавления PSu или PES, растворенного в смоле. В результате он переходит в твердое состояние в виде совокупности частиц, которые повышают ударную вязкость смолы.

8. Вакуум снимают, а вакуумный мешок отделяют от отвержденной детали из композиционного материала.

9. Деталь из композиционного материала снимают с пресс-формы 2.

В показанном на фиг.1 примере используют только один слой 3 для распределения смолы, который накладывают так, чтобы он находился в контакте с верхней внешней поверхностью предварительно отформованной заготовки 1.

Во втором варианте, показанном на фиг.2, сформированный пакет слоев включает в себя два дополнительных слоя 3а, 3b для распределения смолы. Общим элементам присвоены одинаковые номера позиций, как на фиг.1 и 2.

Первым на пресс-форму 2 накладывают нижний слой 3а для распределения смолы, и поверх него накладывают нижнюю половину предварительно отформованной заготовки 1а. Обратите внимание на то, что предварительно отформованная заготовка 1а толще, чем предварительно отформованная заготовка 1 на фиг.1. Подобно верхнему слою 3, нижний слой 3а находится в контакте с внешней поверхностью предварительно отформованной заготовки 1а. В дополнение к внешним слоям 3, 3а, внутрь предварительно отформованной заготовки 1а помещают внутренний слой 3b для распределения смолы. Этот слой 3b накладывают после того, как на пресс-форму будет наложена нижняя половина предварительно отформованной заготовки. Поверх слоя 3b накладывают верхнюю половину предварительно отформованной заготовки.

Как видно на фиг.2, слои 3, 3а, 3b отделены друг от друга армирующим материалом, но они сходятся в точках 11 касания за пределами предварительно отформованной заготовки. Тем самым удается поддерживать постоянный и равномерный вакуум, который обеспечивает равномерный перенос смолы через три слоя 3, 3а, 3b.

По сравнению с фиг.1, большее количество слоев для распределения смолы в компоновке на фиг.2 обеспечивает более высокую концентрацию растворенного материала и более равномерное его распределение по толщине предварительно отформованной заготовки.

В третьем варианте, показанном на фиг.3, используют композиционный наполнитель 1b, сформированный из наложенных друг на друга слоев ленты из препрегов, в отличие от наполнителей 1, 1а, представляющих собой предварительно отформованные заготовки из сухого волокнистого материала, которые использованы на фиг.1 и 2. Общим элементам присвоены одинаковые номера позиций, как на фиг.1 и 2.

Обратите внимание на то, что на фиг.3 отсутствуют нагнетательное отверстие и резервуар для смолы, хотя вакуумный мешок 4 (и связанная с ним система вакуумирования) включены для уплотнения наполнителя во время отверждения. В обычном пакете препрегов дышащий слой (например, ткань Airweave) размещен между препрегом и вакуумным мешком, вследствие чего образуется канал для газового потока, по которому во время процесса отверждения выходит воздух и другие газы. В варианте по фиг.3 дышащий слой заменен слоем 3с, характеристики которого сходны с характеристиками слоя 3 для распределения смолы, показанного на фиг.1 и 2 и представляющего собой тканый или трикотажный материал из моноволокон, полученных из определенной марки функционально реактивного полисульфона (PSu), полиэфирсульфона (PES), или любого другого подходящего термопластического материала.

После этого отверждают наполнитель 1b в ходе следующих этапов:

1. Приводят в действие вакуумирующее устройство 6, которое создает вакуум в герметичной полости. Благодаря этому вакуумный мешок 4 прижимается к пакету слоев и сдавливает наполнитель 1b.

2. Слой 3с действует как дышащий слой, позволяя газам выходить из пакета слоев через его вакуумированные полости.

3. Слой 3с нагревают до температуры выше его точки плавления (обычно около 150°С), вследствие чего он плавится и растворяется в наполнителе из препрегов. Давление вакуума совместно с нагреванием заставляет растворенный материал внедряться в деталь.

4. Температуру повышают далее примерно до 180°С, когда происходит отверждение смолы. Растворенный материал выделяется из смолы, образуя совокупность мелких капелек жидкости. Этот материал обладает химической стойкостью к смоле вплоть до температуры отверждения.

5. Композиционный материал охлаждают до температуры ниже точки плавления PSu или PES, растворенного в смоле. В результате он переходит в твердое состояние в виде совокупности частиц, которые повышают ударную вязкость смолы.

6. Вакуум снимают, а вакуумный мешок отделяют от отвержденной детали из композиционного материала.

7. Деталь из композиционного материала снимают с пресс-формы 2.

Обратите внимание на то, что в этом процессе отсутствует этап нагнетания, поэтому слой 3с не выполняет функцию распределения смолы, свойственную аналогичным слоям 3 на фиг.1 и 2. Тем не менее, пористый характер слоя 3 делает его подходящей заменой обычному дышащему слою.

Несмотря на то что описание настоящего изобретения было сделано посредством одного или более предпочтительных вариантов осуществления изобретения, оно не ограничивается этим описанием, а предполагает изменение или модифицирование самыми различными способами, без отхода от содержания изобретения, в соответствии с пунктами прилагаемой формулы изобретения.

1. Способ обработки композиционного материала, в котором нагревают пористый слой, находящийся в контакте с композиционным материалом, выше точки плавления указанного пористого слоя, с обеспечением плавления пористого слоя и его внедрения в композиционный материал.

2. Способ по п.1, в котором дополнительно формируют композиционный материал путем вакуумирования армирующего материала, находящегося в контакте с пористым слоем; и нагнетания в вакуумированный армирующий материал связующего материала в жидком состоянии, при этом связующий материал проходит через пористый слой и проникает в армирующий материал.

3. Способ по п.2, в котором вакуумирование армирующего материала и пористого слоя осуществляют под эластичным вакуумным мешком.

4. Способ по п.1, в котором дополнительно формируют композиционный материал путем наложения друг на друга слоев предварительно пропитанного армирующего материала.

5. Способ по любому из предшествующих пунктов, в котором дополнительно вакуумируют композиционный материал, находящийся в контакте с пористым слоем.

6. Способ по п.5, в котором вакуумирование композиционного материала и пористого слоя осуществляют под эластичным вакуумным мешком.

7. Способ по любому из пп.1-4, в котором дополнительно вакуумируют композиционный материал одновременно с внедрением пористого слоя в композиционный материал.

8. Способ по любому из пп.1-4, в котором композиционный материал включает в себя фазу термоусадочного связующего материала, температура отверждения которого выше точки плавления пористого слоя, причем способ дополнительно включает в себя отверждение фазы связующего материала.

9. Способ по любому из пп.1-4, дополнительно включающий в себя охлаждение композиционного материала после расплавления пористого слоя, вследствие чего внедрившийся материал переходит в твердое состояние в виде совокупности частиц, которые повышают ударную вязкость композиционного материала.

10. Способ по любому из пп.1-4, в котором пористый слой образован трехмерной волокнистой сетчатой структурой.

11. Способ по любому из пп.1-4, в котором материал, образующий пористый слой, содержит полисульфон или полиэфирсульфон.

12. Способ по любому из пп.1-4, в котором пористый слой включает в себя внешний слой, который находится в контакте с внешней поверхностью композиционного материала.

13. Способ по любому из пп.1-4, в котором пористый слой включает в себя внутренний слой, который находится в контакте с внутренней поверхностью композиционного материала.

14. Способ по любому из пп.1-4, включающий в себя нагревание двух или более отдельных пористых слоев, которые находятся в контакте с композиционным материалом, до температуры выше их точки плавления, с обеспечением плавления указанных слоев и их внедрения в композиционный материал.

15. Способ по п.14, в котором два или более пористых слоя отделены друг от друга в композиционном материале и сходятся в одной или более точках касания вне композиционного материала.

16. Способ по любому из пп.1-4, включающий в себя вакуумирование пустот в пористом слое.

17. Композиционный материал, полученный способом по любому из предшествующих пунктов и содержащий полисульфон или полиэфирсульфон.

18. Термопластический пористый слой для использования в способе по любому из пп.1-16, причем образующий указанный слой материал содержит полисульфон или полиэфирсульфон.

19. Слой по п.18, образованный трехмерной волокнистой сетчатой структурой.

20. Слой по п.19, в котором сетчатая структура представляет собой тканый или трикотажный материал.

21. Наполнитель для изготовления композиционного материала для использования в способе по любому из пп.1-16, содержащий сухой армирующий материал, который находится в контакте с двумя или более термопластическими пористыми слоями, причем два или более указанных термопластических пористых слоя находятся в контакте друг с другом в одной или более точках касания.

22. Наполнитель для изготовления композиционного материала для использования в способе по любому из пп.1-16, содержащий один или более слоев, каждый из которых содержит армирующий материал, предварительно пропитанный связующим материалом, и два или более термопластических пористых слоя, которые находятся в контакте друг с другом в одной или более точках касания, причем каждый из термопластических пористых слоев находится в контакте с по меньшей мере одним указанным слоем.

23. Наполнитель по п.21 или 22, в котором один из термопластических пористых слоев образует внешний слой наполнителя.

24. Наполнитель по п.21 или 22, в котором один из термопластических пористых слоев образует внутренний слой наполнителя.

25. Наполнитель по п.21 или 22, в котором два или более термопластических пористых слоя отделены друг от друга в наполнителе и сходятся в точке (точках) касания вне наполнителя.

26. Устройство для изготовления композиционного материала, содержащее пресс-форму; термопластический пористый слой, содержащий полисульфон или полиэфирсульфон; и эластичный вакуумный мешок для образования герметичной полости, при этом вакуумный мешок снабжен отверстием для вакуумирования герметичной полости.