Способ изготовления упрочненной панели

Иллюстрации

Показать всеИзобретение относится к способу изготовления панели с элементами жесткости, к устройству для изготовления панели и к вариантам выполнения базовой детали для изготовления панели. Способ изготовления панели содержит этапы, на которых закрепляют панель на сборочном приспособлении, закрепляют базовую деталь на указанном сборочном приспособлении, вводят панель и базовую деталь в зацепление со стрингером, и соединяют стрингер с панелью. Базовая деталь по первому варианту содержит основание, боковые упорные блоки, выступающие от основания и расположенные по периферии основания, и упругие элементы. Базовая деталь изготовлена посредством процесса наращивания. Базовая деталь по второму варианту содержит основание, боковые упорные блоки, выступающие от основания и расположенные по периферии основания, и упругие элементы. Упругие элементы содержат упругую консольную стойку и выступ для вхождения в зацепление со стрингером в процессе использования с образованием защелкивающегося соединения. Базовая деталь по третьему варианту содержит основание, боковые упорные блоки, выступающие от основания и расположенные по периферии основания, и упругие элементы. Упругие элементы содержат упругую пружину, выполненную с возможностью вхождения в зацепление со стрингером в процессе использования и с возможностью деформирования в ответ на изменение ширины стрингера. Достигается упрощение изготовления панели. 5 н. и 14 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для изготовления панели с элементами жесткости, а также к базовой детали для применения в этом способе.

Уровень техники

Хвостовик стрингера представляет собой металлический выступ, который проходит от конца стрингера в продольном направлении. Этот выступ используется в качестве опорной точки и снабжен отверстием под болт. Хвостовик крепится к опорной точке на сборочном приспособлении (которое представляет собой известную базу по отношению к панели), и, таким образом, определяет местоположение стрингера в пространстве по отношению к панели. Сам по себе хвостовик стрингера позволяет прикрепить стрингер болтами к сборочному приспособлению, которое обеспечивает стрингеру опору. Таким образом, стрингер располагается в правильном положении по отношению к панели.

Затем стрингеры приклепывают или прикрепляют к панели, после чего весь узел освобождают от сборочного приспособления, отделяя панель со стрингерами от сборочного приспособления. После этого хвостовики отрезают, и область вокруг них обрабатывают, чтобы удалить неровности или заусенцы. Это трудоемкий процесс, который требует больших затрат времени.

Раскрытие изобретения

Первый аспект изобретения предусматривает способ изготовления панели с элементами жесткости, содержащий этапы, на которых:

- закрепляют панель на сборочном приспособлении;

- закрепляют базовую деталь на сборочном приспособлении;

- вводят панель и базовую деталь в зацепление со стрингером; и

- соединяют стрингер с панелью.

Базовая деталь изготовлена с помощью процесса наращивания.

Первый аспект изобретения устраняет необходимость применения хвостовиков стрингера. То есть базовая деталь обеспечивает правильное расположение стрингера по отношению к панели, и не требует, чтобы стрингер был снабжен хвостовиком. При изготовлении одной панели могут применяться базовые блоки различной формы и размера, каждый из которых точно соответствует определенному стрингеру. В этом случае способ содержит этапы, на которых закрепляют несколько базовых деталей на сборочном приспособлении, причем по меньшей мере две базовые детали отличаются по форме и размеру, вводят панель в зацепление с несколькими стрингерами, вводят каждую базовую деталь в зацепление с соответствующим стрингером и соединяют стрингеры с панелью.

Для изготовления базовой детали используют процесс наращивания, который заключается в том, что базовую деталь наращивают последовательным наложением нескольких слоев, причем форму каждого слоя можно выбрать так, чтобы оптимизировать форму и размер базовой детали.

Второй аспект изобретения предусматривает способ изготовления базовой детали для использования в способе по первому аспекту изобретения, каковой способ включает в себя изготовление базовой детали при помощи процесса наращивания.

Обычно каждый слой наращивают, направляя энергию и/или материал из головки на выбранные участки в области формообразования. Головка и область формообразования могут оставаться неподвижными в ходе процесса наращивания: например, головка может быть снабжена лазерной решеткой и/или соплами, которые охватывают всю область формообразования, и настраиваются по мере необходимости таким образом, чтобы направлять энергию и/или материал на выбранные участки в области формообразования. Однако более предпочтительно, чтобы способ дополнительно включал в себя приведение головки и области формообразования в движение относительно друг друга. Предпочтительно, чтобы это относительное движение было вызвано перемещением головки, но нужно принять во внимание, что относительное движение может быть вызвано путем перемещения компонента, или путем совместного перемещения обеих частей.

Можно использовать различные технологии наращивания, включая технологии, в которых головка направляет материал на выбранные участки в области формообразования, а также технологии, в которых слои материала накладывают на область формообразования, а головка направляет энергию на выбранные участки каждого слоя.

Примерами первых из вышеупомянутых технологий являются моделирование наплавлением (когда головка подает горячий пластик через сопло), и формообразование с подачей порошка (когда лазерный луч направляет энергию для термического закрепления порошкового материала, который подают в область формообразования). Эти способы имеют следующие преимущества:

- потери материала в производственном процессе сведены к минимуму;

- базовая деталь может быть выполнена из материала, отличающегося от материала компонента; и

- для того чтобы получить сложную форму, в процессе изготовления базовую деталь можно вращать относительно головки.

Примерами последних из вышеупомянутых технологий являются стереография (когда лазер используют для отверждения выбранных участков слоя жидкого фотополимера), и формообразование с применением порошкового слоя (когда несколько слоев порошка накладывают на область формообразования, и выбранные участки каждого слоя термически закрепляют лазером). Использование головки для подачи энергии на выбранные участки наложенного перед этим слоя материала имеет следующие преимущества:

- незатвердевшие участки каждого слоя могут служить опорой для последующих слоев, давая возможность получить образцы относительно сложной формы.

Обычно базовую деталь получают путем термического закрепления порошка, например, в процессе с применением порошкового слоя, или в процессе с подачей порошка.

Обычно стрингер имеет в продольном направлении две торцевые поверхности, и базовая деталь входит в зацепление с одной из торцевых поверхностей стрингера.

Обычно базовая деталь содержит один или более упругих элементов, которые входят в зацепление со стрингером. По меньшей мере один из упругих элементов может содержать упругую консольную стойку и выступ, выполненный с возможностью вхождения в зацепление со стрингером с образованием защелкивающегося соединения. В качестве альтернативы, или в дополнение к этому, по меньшей мере один из упругих элементов может содержать упругую пружину, выполненную с возможностью деформирования в ответ на незначительные изменения ширины стрингера.

Обычно базовая деталь содержит основание, один или более вертикальных упоров, которые выступают от основания на первое расстояние, а также два или более боковых упора, которые выступают от основания на второе расстояние, причем второе расстояние больше первого расстояния.

Базовая деталь может содержать основание, один или более боковых упорных блоков, выступающих от основания и расположенных по периферии основания, и один или более упругих элементов. В этом случае способ дополнительно содержит этапы, на которых вводят стрингер в зацепление с боковым упорным блоком (блоками) и скрепляют стрингер с базовой деталью посредством упругих элементов.

Третий аспект изобретения предусматривает базовую деталь для применения в способе по первому аспекту изобретения, каковая базовая деталь включает в себя основание, один или более боковых упорных блоков, которые выступают от основания и расположены по периферии основания, а также один или более упругих элементов.

По меньшей мере один из упругих элементов может содержать упругую консольную стойку и выступ, выполненный с возможностью вхождения в зацепление со стрингером с образованием защелкивающегося соединения. В качестве альтернативы, или в дополнение к этому, по меньшей мере один из упругих элементов может содержать упругую пружину, выполненную с возможностью вхождения в зацепление со стрингером и с возможностью деформирования в ответ на незначительные изменения ширины стрингера.

Четвертый аспект изобретения предусматривает устройство для изготовления панели с элементами жесткости способом по первому аспекту изобретения, содержащее сборочное приспособление и одну или более базовых деталей, изготовленных с применением процесса наращивания.

Краткое описание чертежей

Далее в тексте будет представлено подробное объяснение изобретения со ссылкой на примерный вариант осуществления, проиллюстрированный на чертежах.

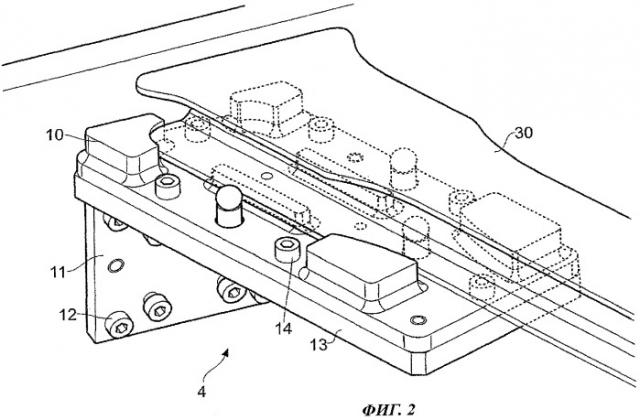

Фиг.1 показывает шаблон сборочного приспособления, обшивку, и комплект стрингеров;

Фиг.2 показывает шаблон сборочного приспособления, базовую деталь, и выход стрингера;

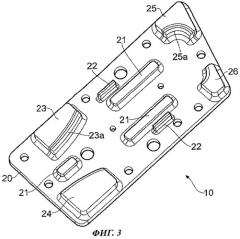

Фиг.3 показывает вид в перспективе базовой детали;

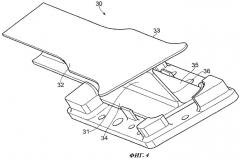

Фиг.4 показывает вид в перспективе выхода стрингера и базовой детали;

Фиг.5 показывает увеличенный вид в перспективе выхода стрингера и базовой детали;

Фиг.6 показывает вид с торца выхода стрингера и базовой детали;

Фиг.7 показывает вид в перспективе посадочной пластины;

Фиг.8 показывает вид в перспективе посадочной пластины с двумя снятыми насадками;

Фиг.9 показывает другую часть стрингера;

Фиг.10 показывает вид в перспективе базовой детали, изображенной на фиг.9;

Фиг.11 показывает вид сверху базовой детали, изображенной на фиг.9;

Фиг.12 показывает вид в перспективе альтернативной базовой детали;

Фиг.13 показывает вид в перспективе альтернативной базовой детали;

Фиг.14 показывает вид в перспективе стрингера в сборе с базовой деталью по фиг.13; и

Фиг.15 показывает систему формообразования наращиванием с применением порошкового слоя.

Осуществление изобретения

Фиг.1 показывает этап сборки панели с элементами жесткости, которая образует верхнюю или нижнюю обшивку кессона крыла. Кессон крыла состоит из верхней и нижней обшивки, на внутренней поверхности каждой из которых имеются несколько стрингеров, которые проходят по размаху крыла, вдоль кессона крыла. Несколько нервюр проходят по хорде, поперек кессона крыла, и соединяются с верхней и нижней обшивками. Каждый стрингер имеет внутренний конец (который обычно называют «выход стрингера»), непосредственно примыкающий к бортовой нервюре (которую обычно называют «нервюра 1»), и наружный конец.

На фиг.1 показаны бортовые выходы трех стрингеров 1-3, шаблон 4, и обшивка 5. Шаблон 4 образует часть сборочного приспособления, и имеет такую же форму и размер, что и «нервюра 1» кессона крыла. Обшивка 5 удерживается на месте другой частью (не показана) сборочного приспособления.

Как показано на фиг.2, базовая деталь 10 удерживается на месте при помощи шаблона 4. Обращаем внимание на то, что базовые детали не показаны на фиг.1. Вертикальная пластина 11 кронштейна L-образной формы крепится к шаблону 4 при помощи крепежных элементов 12, а базовая деталь 10 крепится к горизонтальной пластине 13 кронштейна L-образной формы при помощи крепежных элементов 14.

Верхняя поверхность базовой детали 10 подробно показана на фиг.3. На пластине 20 имеются три вертикальных упора 21 для стрингера, два упругих фиксатора 22, и четыре боковых упорных блока 23-26 для стрингера, расположенных по периферии пластины 20. Левые упорные блоки 23 и 25 выполнены с упругими пружинами 23а и 25а.

После того как базовая деталь 10 будет закреплена в рабочем положении на шаблоне 4, внутренний конец стрингера 30 фиксируется на базовой детали, как показано на фиг.2. Конструкция стрингера 30 наиболее наглядно показана на фиг.4 и 6. Стрингер 30 включает в себя стенку 31, два верхних фланца 32, 33, и два нижних фланца 34, 35. Как хорошо видно на фиг.4, верхние фланцы 32, 33 заканчиваются, не доходя до конца стрингера, а стенка 31 имеет скошенную кромку 36, которая выходит за край верхних фланцев 32, 33.

При фиксации стрингера на базовой детали нижние поверхности нижних фланцев 34, 35 входят в зацепление с вертикальными упорными блоками 21 для стрингера, а боковые и торцевые стороны нижних фланцев 34, 35 входят в зацепление с посадочными поверхностями четырех боковых упорных блоков 23-26 для стрингера, кроме того, их вертикальному движению препятствуют фиксаторы 22.

Как хорошо видно на фиг.6, вертикальные упорные блоки 21 выступают из пластины 20 на первое расстояние, а боковые упорные блоки 23-26 выступают из основания на второе расстояние, причем второе расстояние больше первого расстояния.

На фиг.5 показан увеличенный вид в перспективе одного из фиксаторов 22. Другой фиксатор 22 имеет сходную форму, и работает аналогичным образом. Фиксатор 22 состоит из консольной стойки 27 с выступающим кончиком, который имеет криволинейную верхнюю кромку 28 и острую нижнюю кромку 29. При надавливании на стрингер кромка фланца 34 входит в зацепление с криволинейной верхней кромкой 28 и стойка 27 отгибается. После того как кромка фланца 34 стрингера опустится ниже острой кромки 29, фиксатор упруго возвращается в исходное положение, образуя защелкивающееся соединение, благодаря которому обеспечивается надежная фиксация стрингера, и предотвращается его вертикальное перемещение, как показано на фиг.4.

Упругие пружины 23а, 25а могут деформироваться в ответ на незначительные изменения ширины стрингера.

На фиг.7 показана посадочная пластина 40. При помощи сборочного приспособления несколько таких пластин удерживаются в определенных местах по длине стрингера, разделенных интервалами. В посадочной пластине сделано несколько отверстий 41, в которые вставляют крепежные элементы (не показаны) для крепления посадочной пластины к сборочному приспособлению, а на верхней кромке пластины сделана выемка 42. Кроме того, на верхней кромке пластины есть две сменных насадки 43, 44. После фиксации внутреннего конца стрингера 30 в нужном положении, как показано на фиг.2, посадочные пластины 40 перемещают по направлению к стрингеру при помощи сборочного приспособления до тех пор, пока верхние фланцы стрингера не войдут в выемку 42, и каждый из нижних фланцев 34, 35 не будет заблокирован соответствующей сменной насадкой 43, 44, которые прижимают нижние фланцы 34, 35 к обшивке. На одной стороне выемки 42 предусмотрена упругая пружина 47. Пружина 47 отделена от основной части посадочной пластины зазором 48, и может деформироваться в ответ на незначительные изменения ширины стрингера.

Как показано на фиг.8, каждая из сменных насадок 43, 44 снабжена двумя штырями 45, которые входят в отверстия 46 в верхней кромке посадочной пластины 40. Это дает возможность извлекать насадки 43, 44 и заменять их новыми насадками в случае, когда они расплющиваются со временем под воздействием усилия зажима. Более того, насадки 43, 44 выполнены из более твердого материала по сравнению с посадочной пластиной 40, что повышает их стойкость к такому расплющиванию.

На фиг.9 показана другая часть стрингера 30. В этом месте обшивка имеет относительно небольшую толщину, поэтому требуется другой способ взаимодействия со сборочным приспособлением. Базовая деталь, подробно показанная на фиг.10 и 11, удерживается на месте при помощи шаблона (не показан) сборочного приспособления. Базовая деталь включает в себя консоль 51, которая отходит от блока 50, и на удаленном конце которой имеются два фиксатора 52, которые входят в зацепление со сторонами нижних фланцев, как показано на фиг.9. На верхней кромке блока 50 имеются две бобышки 53, одна из которых снабжена упругой пружиной 53а, которая может деформироваться в ответ на незначительные изменения ширины стрингера.

На фиг.12 показан альтернативный вариант базовой детали 60. В этом случае базовая деталь снабжена концевым упором 61, который входит в зацепление с торцевой стороной нижних фланцев стрингера, а боковые стороны стрингера зажимаются упругими пружинами 62-65. Обращаем внимание на то, что на этой базовой детали не предусмотрены фиксаторы.

На фиг.13 показан дальнейший альтернативный вариант базовой детали 70. Базовая деталь 70 включает в себя пластину 71, на которой имеются два вертикальных упорных блока 72 для стрингеров, два упругих фиксатора 73, и четыре боковых упорных блока 75-77 для стрингера. Упорные блоки 76 и 77 снабжены упругими пружинами 76а и 77а.

Как показано на фиг.14, после фиксации базовой детали 70 в нужном положении на шаблоне 81 сборочного приспособления, внутренний конец стрингера 80 крепится на базовой детали. Шаблон 81 представляет собой «нервюру 1» крыла - то есть бортовую нервюру. После закрепления на базовой детали 70 нижние стороны нижних фланцев стрингера 80 входят в зацепление с вертикальными упорными блоками 72 для стрингеров, нижние фланцы зажимаются фиксаторами 73, а верхние фланцы входят в зацепление с пружинами 76а, 77а и опорными поверхностями блоков 74, 75.

После того как стрингеры будут собраны с различными базовыми деталями 10, 50, 60, 70, а посадочные пластины 40 будут закреплены в нужном месте, стрингеры по всей длине соединяют с обшивкой при помощи крепежных элементов (не показаны). Базовые детали 10, 50, 60, 70 гарантируют, что перед установкой крепежных элементов стрингеры будут точно позиционированы по отношению к обшивке при помощи сборочного приспособления.

Базовые детали 10, 50, 60, 70 и посадочные пластины изготавливают методом наращивания при помощи системы формообразования с применением порошкового слоя, которая показана на фиг.15. В системе формообразования с применением порошкового слоя наращивание детали происходит, когда лазерная головка перемещается над порошковым слоем в поперечном направлении, и направляет лазерный луч на выбранные участки порошкового слоя. Точнее сказать, система включает в себя два подающих контейнера 90, 91, в которых находится порошкообразный металлический материал, такой как порошковый титан. Ролик 92 захватывает порошок из одного из подающих контейнеров (в примере по фиг.15 ролик 92 захватывает порошок из правого подающего контейнера 91) и накатывает сплошной слой порошка на опорный элемент 93. После этого лазерная головка 94 перемещается над порошковым слоем, а для того чтобы порошок расплавлялся в нужных местах на плоской поверхности, управление включением и выключением лазерного луча осуществляется с помощью созданной системой автоматизированного проектирования (CAD) модели изготавливаемой детали. Затем опорный элемент 93 перемещается на небольшое расстояние (обычно порядка 0,1 мм), чтобы подготовить систему к наращиванию следующего слоя. После паузы, необходимой для затвердевания расплавленного порошка, ролик 92 переходит к накатыванию на опорный элемент 93 следующего слоя порошка, подготавливая его для спекания. Таким образом, в ходе осуществления процесса создается участок 95 спекшегося порошка, который опирается на участки 96 незатвердевшего порошка. После того как деталь будет готова, ее снимают с опорного элемента 93, а незатвердевший порошок 96 перерабатывают и возвращают в подающие контейнеры 90, 91.

Показанный на фиг.15 процесс наращивания обеспечивает удобный способ изготовления базовых деталей 10, 50, 60, 70 и посадочных пластин 40 для использования по назначению, с точным соблюдением формы и размера. Различные базовые детали могут изготавливаться путем простой замены модели CAD. Это позволяет использовать одно и то же сборочное приспособление для изготовления панелей различной конструкции, а также позволяет при изготовлении одной панели использовать базовые блоки различной формы и размера, каждый из которых имеет конфигурацию, точно соответствующую определенному стрингеру.

Несмотря на то что описание настоящего изобретения было сделано посредством одного или более предпочтительных вариантов осуществления, оно не ограничивается этим описанием, а предполагает изменение или модифицирование самыми различными способами, без отхода от содержания изобретения, определенного в прилагаемой формуле.

1. Способ изготовления панели с элементами жесткости, содержащий этапы, на которых закрепляют панель на сборочном приспособлении, закрепляют базовую деталь на указанном сборочном приспособлении, вводят панель и базовую деталь в зацепление со стрингером и соединяют стрингер с панелью, причем базовая деталь изготовлена посредством процесса наращивания.

2. Способ по п.1, отличающийся тем, что стрингер имеет в продольном направлении две торцевые поверхности, причем базовую деталь вводят в зацепление с одной из торцевых поверхностей стрингера.

3. Способ по п.1 или 2, отличающийся тем, что базовая деталь снабжена упругим элементом для вхождения в зацепление со стрингером.

4. Способ по п.1 или 2, отличающийся тем, что базовая деталь содержит основание, один или более вертикальных упоров, выступающих от основания на первое расстояние, и два или более боковых упоров, выступающих от основания на второе расстояние, причем второе расстояние больше первого расстояния.

5. Способ по п.1 или 2, отличающийся тем, что содержит этапы, на которых закрепляют несколько базовых деталей на сборочном приспособлении, причем по меньшей мере две базовые детали отличаются по форме и размеру; вводят панель в зацепление с несколькими стрингерами, вводят каждую базовую деталь в зацепление с соответствующим стрингером, и соединяют стрингеры с панелью.

6. Способ по п.1 или 2, отличающийся тем, что дополнительно содержит этап, на котором изготавливают базовую деталь посредством процесса наращивания.

7. Способ по п.6, отличающийся тем, что базовую деталь наращивают путем последовательного наложения нескольких слоев, причем каждый слой наращивают, направляя энергию и/или материал из головки на выбранные участки в области формообразования.

8. Способ по п.7, отличающийся тем, что головку и область формообразования приводят в движение относительно друг друга.

9. Способ по п.7, отличающийся тем, что в процессе наращивания накладывают слои материала на область формообразования, и направляют энергию из головки на выбранные участки каждого слоя.

10. Способ по п.6, отличающийся тем, что формирование базовой детали осуществляют путем наплавления порошка.

11. Способ по п.1 или 2, отличающийся тем, что базовая деталь содержит основание, один или более боковых упорных блоков, выступающих от основания и расположенных по периферии основания, и один или более упругих элементов, причем способ дополнительно содержит этапы, на которых вводят стрингер в зацепление с боковым упорным блоком или блоками и скрепляют стрингер с базовой деталью посредством упругого элемента или упругих элементов.

12. Базовая деталь, содержащая основание, один или более боковых упорных блоков, выступающих от основания и расположенных по периферии основания, и один или более упругих элементов, причем указанная базовая деталь изготовлена посредством процесса наращивания.

13. Базовая деталь по п.12, отличающаяся тем, что дополнительно содержит один или более вертикальных упоров, которые выступают от основания на меньшее расстояние, чем упорные блоки.

14. Базовая деталь по п.12 или 13, отличающаяся тем, что по меньшей мере один из упругих элементов содержит упругую консольную стойку и выступ для вхождения в зацепление со стрингером в процессе использования с образованием защелкивающегося соединения.

15. Базовая деталь по п.12, отличающаяся тем, что по меньшей мере один из упругих элементов содержит упругую пружину, выполненную с возможностью вхождения в зацепление со стрингером в процессе использования и с возможностью деформирования в ответ на изменение ширины стрингера.

16. Устройство для изготовления панели с элементами жесткости способом по п.1, содержащее сборочное приспособление и одну или более базовых деталей, изготовленных посредством процесса наращивания.

17. Устройство по п.16, отличающееся тем, что базовая деталь представляет собой базовую деталь по п.12 или 13.

18. Базовая деталь, содержащая основание, один или более боковых упорных блоков, выступающих от основания и расположенных по периферии основания, и один или более упругих элементов, причем по меньшей мере один из упругих элементов содержит упругую консольную стойку и выступ для вхождения в зацепление со стрингером в процессе использования с образованием защелкивающегося соединения.

19. Базовая деталь, содержащая основание, один или более боковых упорных блоков, выступающих от основания и расположенных по периферии основания, и один или более упругих элементов, причем по меньшей мере один из упругих элементов содержит упругую пружину, выполненную с возможностью вхождения в зацепление со стрингером в процессе использования и с возможностью деформирования в ответ на изменение ширины стрингера.