Способ возведения подземных сооружений методом "стена в грунте" и стена в грунте, возведенная этим способом

Иллюстрации

Показать всеИзобретение относится к строительству и может быть использовано при возведении сборных железобетонных подземных сооружений методом "стена в грунте", в частности ограждений котлованов, подземных этажей зданий, тоннелей и коллекторов различного назначения, переходов. Способ возведения подземных сооружений методом "стена в грунте" включает разработку траншеи под защитой бурового раствора в пределах одной захватки, погружение в траншею железобетонной панели, с последующей последовательной разработкой траншеи и погружением панелей в нее на смежных захватках, и омоноличивание стыков между панелями и зазора между панелью и стенкой котлована. Железобетонную панель "стены в грунте" для каждой захватки собирают перед погружением и/или в процессе ее погружения в траншею путем соединения предварительно напряженных железобетонных элементов размером не более 24×1,5 м и толщиной 0,2-0,5 м по ширине, и/или толщине, и/или высоте "стены" с помощью копра-кантователя с платформой. Технический результат состоит в снижении материалоемкости и веса конструкции, упрощении монтажных работ и транспортировки. 2 н. и 3 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к строительству и может быть использовано при возведении сборных железобетонных подземных сооружений методом "стена в грунте", в частности ограждений котлованов, подземных этажей зданий, тоннелей и коллекторов различного назначения, подземных переходов и т.д.

Известен способ возведения подземных монолитных железобетонных сооружений методом "стена в грунте", состоящий из следующих операций:

- разработка траншеи в пределах одной захватки по длине "стены" под защитой бурового раствора;

- опускание в траншею арматурного каркаса;

- бетонирование захватки путем подачи твердеющей, например бетонной, смеси в нижнюю часть траншеи, заполнения ее бетонной смесью и одновременного вытеснения на поверхность бурового раствора;

- выполнение аналогичных операций на соседней (через одну) захватке, затем на пропущенной и т.д. [1].

Недостатками данного способа, принятого за аналог, являются:

- низкое качество возведенной подземной конструкции, вызванное особенностями бетонирования в грунтовой опалубке (перемешивание бетона с глинистым раствором, возможность образования непробетонированных пустот, сильная зависимость бетонолитных работ от человеческого фактора);

- низкая производительность работ;

- невозможность проверки качества панели до разработки котлована.

Известен способ возведения подземного сооружения методом "стена в грунте" из сборных железобетонных панелей, который заключается в последовательном выполнении следующих операций:

- разработка траншеи в пределах одной захватки под защитой бурового, например цементно-бентонитового, раствора;

- погружение в траншею сборной железобетонной панели под собственным весом;

- повторение этих операций на смежной захватке;

- омоноличивание стыка соседних панелей.

Недостатком данного способа [1], принятого за прототип, является ограниченная область применения, вызванная сложностью транспортировки и монтажа крупногабаритных и тяжелых панелей, что ведет к ограничениям глубины разрабатываемых котлованов, как правило, не более 15 м. При монтаже в теле панели возникают на краткое время значительные изгибающие моменты, для восприятия которых расходуется большое количество арматуры. Качество (точность) монтажа панелей, опускаемых в глубокую траншею под собственным весом, достаточно низкое. Применение экономичных замковых приспособлений на стыке панелей в известном способе трудно реализуемо.

Техническая задача настоящего изобретения заключается в расширении технологических возможностей способа возведения подземных сооружений методом "стена в грунте" для котлованов большой глубины (до 200 м), при снижении материалоемкости и веса конструкции, упрощении монтажных работ и транспортировки, снижении стоимости конструкции.

Поставленная задача достигается тем, что в способе возведения подземных сооружений методом "стена в грунте", включающем разработку траншеи под защитой бурового раствора в пределах одной захватки, погружение в траншею железобетонной панели, с последующей последовательной разработкой траншеи и погружением панелей в нее на смежных захватках, и омоноличивание стыков между панелями и зазора между панелью и стенкой котлована, согласно изобретению железобетонную панель "стены в грунте" для каждой захватки собирают перед погружением и/или в процессе ее погружения в траншею путем соединения предварительно напряженных железобетонных элементов размером не более 24×1,5 м и толщиной 0,2-0,5 м по ширине, и/или толщине, и/или высоте "стены" с помощью копра-кантователя с платформой. Кроме того, разработку траншеи по глубине и/или ширине можно осуществлять частично, а погружение железобетонной панели производить путем вдавливания в грунт. Помимо этого железобетонную панель можно погружать в траншею с образованием зазора между подошвой панели и дном траншеи, с заполнением зазора противофильтрационным раствором. Кроме того, железобетонную панель можно собирать из фрагментов, каждый из которых состоит из соединенных между собой по ширине, и/или толщине, и/или высоте предварительно напряженных железобетонных элементов размером не более 24×1,5 м.

Поставленная задача решается также за счет того, что в подземном сооружении, возведенном по вышеописанному способу, включающем расположенные в разработанной по периметру котлована траншее железобетонные панели, выполненные размером с захватку и соединенные между собой, согласно изобретению железобетонные панели выполнены составными из 2-9 соединенных между собой по ширине, и/или толщине, и/или высоте железобетонных предварительно напряженных элементов размером не более 24×1,5 м и толщиной 0,2-0,5 м.

Предлагаемый способ отличается тем, что при возведении подземных сооружений методом "стена в грунте", включающим разработку траншеи под защитой бурового раствора в пределах одной захватки, погружение в траншею железобетонной панели, с последующей последовательной разработкой траншеи и погружением панелей в нее на смежных захватках, и омоноличивание стыков между панелями и зазора между панелью и стенкой котлована, согласно изобретению железобетонную панель "стены в грунте" для каждой захватки собирают перед погружением и/или в процессе ее погружения в траншею путем соединения предварительно напряженных железобетонных элементов размером не более 24×1,5 м и толщиной 0,2-0,5 м по ширине, и/или толщине, и/или высоте "стены" с помощью копра-кантователя с платформой.

Предлагаемая конструкция "стены в грунте" отличается от известного тем, что железобетонные панели "стены в грунте" выполнены составными из 2-9 соединенных между собой по ширине, и/или толщине, и/или высоте железобетонных предварительно напряженных элементов размером не более 24×1,5 м.

Крупногабаритные панели сооружений, возводимых методом "стена в грунте", выполняют составными из нескольких элементов заводского изготовления, а укрупнительную сборку производят на площадке на платформе специального монтажно-вдавливающего копра-кантователя перед и/или непосредственно в процессе погружения в предварительно отрытую траншею. Несколько элементов стыкуют между собой по высоте, ширине и толщине и объединяют в панели. При большом числе элементов их предварительно объединяют во фрагменты, а затем фрагменты объединяют в панели.

В результате применения способа появляется возможность возведения "стен в грунте" глубиной до 200 м из предварительно напряженных комбинированно армированных элементов, изготавливаемых предпочтительно по безопалубочной технологии на длинных стендах, размером не более 24×1,5 м и толщиной 0,2-0,5, обеспечивающим простоту транспортировки, снижение монтажных нагрузок без снижения прочности конструкции. Копер-кантователь позволяет монтировать панели в траншею без использования грузоподъемного крана, что позволяет отказаться от подъема за монтажные петли, что в свою очередь снижает усилия в панелях и позволяет снизить расход арматуры.

Частично погруженные панели усилием копра-кантователя могут дополнительно вдавливаться в грунт, что исключает необходимость заполнения зазора между грунтом и панелью бетоном, в результате чего снижается материалоемкость и стоимость готовой конструкции.

Панели могут быть выполнены с продольными полостями, через которые выполняют специальный инъекционный или струйный грунтобетонный экран ниже подошвы панелей.

Элементы панелей могут соединяться между собой со смещением с целью перекрытия стыков и повышения за счет этого надежности гидроизоляции за счет увеличения пути фильтрации.

Технический результат заключается в упрощении технологии возведения сборных железобетонных составных "стен в грунте" глубиной до 200 м за счет снижения веса элементов конструкции, сокращения транспортных расходов, упрощения монтажных работ, расширения технологических возможностей, снижения стоимости готовой конструкции при сохранении эксплуатационных свойств подземного сооружения.

При этом предлагаемая конструкция "стены" обеспечивает улучшение прочностных и гидроизоляционных свойств конструкции за счет использования предварительно напряженных элементов панелей и возможности взаимного смещения элементов панели.

Способ и конструкция поясняются чертежами:

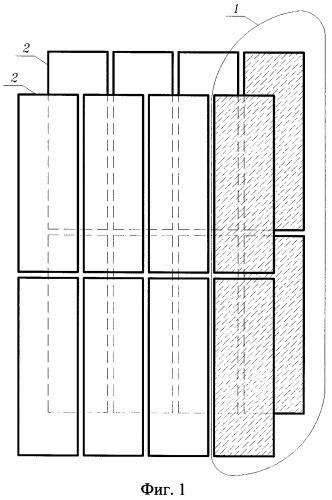

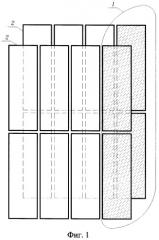

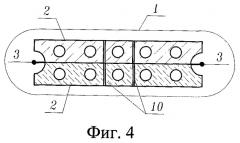

фиг.1 - подземное сооружение, выполненное методом "стена в грунте"; фиг.2 - поперечное сечение фиг.1; фиг.3 - продольное сечение фиг.1; фиг.4, 5, 6, 7, 8, 9, 10 - варианты соединения элементов в панели (поперечное сечение); фиг.11 - схема монтажа фрагмента панели на платформе копра-кантователя; фиг.12 - кантование фрагмента панели для погружения в траншею; фиг.13 - погружение и наращивание фрагментов по длине панели в траншее; фиг.14 - подземное сооружение, выполненное методом "стена в грунте" с водонепроницаемой завесой.

"Стена в грунте" состоит из панелей 1, выполненных из железобетонных предварительно напряженных элементов 2.

На фиг.1 показано подземное сооружение, выполненное методом "стена в грунте" из панелей 1, смонтированных из элементов 2 со смещением друг относительно друга и перекрытием стыков.

На фиг.2 показано поперечное сечение панели 1 "стены в грунте", показанной на фиг.1, состоящей из двух элементов 2, состыкованных по толщине со смещением.

На фиг.3 показано продольное сечение панели 1 "стены в грунте", показанной на фиг.1, состоящей из двух фрагментов, состыкованных по длине.

Ни фиг.4 показано поперечное сечение панели 1, состоящей из двух элементов 2, состыкованных по толщине с промежуточной лентой "ватерстоп" 3.

На фиг.5 показано поперечное сечение панели 1, состоящей из трех элементов 2, состыкованных по толщине.

На фиг.6 показано поперечное сечение панели 1, состоящей из двух элементов 2, состыкованных по толщине на вставках 4 с зазором относительно друг друга.

На фиг.7 показано поперечное сечение панели 1, состоящей из двух ребристых элементов 2.

На фиг.8 показано поперечное сечение панели 1 таврового сечения, состоящей из трех элементов 2.

На фиг.9 показано поперечное сечение угловой панели 1, состоящей из двух элементов 2.

На фиг.10 показано поперечное сечение панели 1, состоящей из элементов 2 с листовой арматурой 5.

Элементы 2 могут иметь отверстия, закладные детали, инъекционные трубки т.д.

Сборные железобетонные элементы 2 панелей 1 "стены в грунте" изготавливаются на заводах ЖБИ и доставляют на площадку автотранспортом.

Длина элементов 2 обычно не превышает 24 м, ширина 1,5 м, толщина 0,2-0,5 м, а вес - 15 т. Элементы 2 могут быть плоские или ребристые, сплошные или многопустотные, они могут изготавливаться из обычного тяжелого бетона, фибробетона, керамзитобетона, мелкозернистого или серного бетона, с металлической проволочной или канатной, неметаллической стекло-, базальто- или углепластиковой или волоконной арматурой. Элементы 2 могут армироваться наружной листовой металлической или пластиковой арматурой 5.

Элементы 2 могут иметь продольные полости круглые или овальные или прямоугольные или квадратные в поперечном сечении для размещения технологического оборудования при устройстве "стены в грунте", а также трубопроводов, кабелей или вентканалов в период эксплуатации подземного сооружения. Выполнение пустотных полостей ведет к экономии материала и уменьшает вес конструкции, что облегчает ее транспортировку и монтаж.

Элементы 2 могут иметь закладные детали и стыковочные устройства, продольные технологические каналы для размещения стыковочных деталей, а также каналы с клапанами для инъекции в зоны стыков или застенное пространство.

Элементы 2 могут иметь щель в боковых гранях для размещения герметизирующих деталей, например лент "ватерстоп".

Панель 1 по высоте может быть переменной толщины, т.е. набираться из разного числа элементов 2.

Способ осуществляют следующим образом.

Рассмотрим пример возведения "стены в грунте" высотой 48 м из элементов панелей длиной 16 м, шириной 80 см, толщиной 40 см. Предлагаемый способ реализуется в следующей технологической последовательности (см. фиг.11-14).

Фиг.11. Схема монтажа фрагмента панели 1 на платформе 6 копра-кантователя 7.

Фиг.12. Кантование фрагмента панели 1 для погружения в траншею 8.

Фиг.13. Погружение и наращивание фрагментов по длине панели 1 в траншее 8.

Фиг.14. Поперечное сечение подземного сооружения, выполненного методом "стена в грунте" из панелей 2, собранных из элементов 1 с противофильтрационной завесой 9.

Элементы 2 панелей 1 доставляются на строительную площадку специальным автотранспортом для перевозки длинномерных изделий. Площадка строительства обеспечена грузоподъемным краном и специальным самоходным монтажно-вдавливающим копром-кантователем 7.

Копер-кантователь 7 снабжен поворотной платформой 6 для размещения и укрупнительной сборки элементов 2. Платформа 6 соединена с рамой копра-кантователя горизонтальным шарниром, что позволяет переводить платформу 6 в вертикальное положение. Рама связана с поворотным кругом копра, что позволяет ей вместе с платформой вращаться вокруг вертикальной оси копра-кантователя.

Перед началом работ возводят форшахту и укладывают дорожные плиты вдоль трассы стены в грунте для перемещения тяжелых механизмов.

Затем известным средством, плоским грейфером или гидрофрезой, в грунтовом массиве откапывают первую захватку траншеи 8 под защитой бурового раствора (бентонитового, цементно-бентонитового или полимерного).

Затем или одновременно с откопкой краном подают на платформу 6 копра-кантователя 7 элементы 2. На платформе 6 производят сборку фрагмента из трех элементов 2, стыкуя их по толщине и ширине. Стык выполняют путем сварки, спайки или склеивания закладных элементов. Между элементами 2 размещают слой твердеющего (склеивающего) материала, например цементного раствора, а также прокладывают слой герметика, например ленты "ватерстоп" 3.

Копер-кантователь 7 устанавливается в проектное положение и начинает подъем платформы 6 в вертикальное положение. Затем фрагмент панели опускают в траншею 8, заполненную буровым раствором, в промежуточное положение и временно закрепляют ее в траншее фиксатором.

Затем освобожденную от груза платформу 7 возвращают в горизонтальное положение и производят сборку следующего фрагмента панели 1. Затем платформу поднимают и производят стыкование фрагментов по длине панели 1. Затем фиксаторы ослабляют и два фрагмента панели 1 опускаются копром-кантователем 7 в траншею 8. Затем все операции повторяются третий раз и готовая панель 1 опускается на проектную глубину.

При необходимости панель 1 может быть додавлена в грунт копром-кантователем 7.

Затем все операции повторяются на следующей панели с противоположным положением элементов 2.

Затем через полости или каналы в теле элементов 2 производят закачку твердеющего материала для надежного опирания панелей 1 на грунт и омоноличивают стыки панелей.

При необходимости через полости опускают устройство для струйной цементации и выполняют укрепление грунтового массива или противофильтрационную завесу 9 ниже концов панели.

Экономический эффект от использования способа достигается за счет высокой производительности заводского оборудования для безопалубочного формования, малого расхода преднапряженной арматуры в панелях, которые армируются с учетом минимальных дополнительных транспортных и монтажных усилий.

Источники информации

1. Смородинов М.И. Федоров Б.С. Устройство сооружений и фундаментов способом "стена в грунте". Стройиздат. Москва. 1986. Стр.17-25.

2. Аббасов П.А. Фундаменты из забивных свай. Владивосток. Дальнаука. 2006. Стр.144.

1. Способ возведения подземных сооружений методом "стена в грунте", включающий разработку траншеи под защитой бурового раствора в пределах одной захватки, погружение в траншею железобетонной панели с последующей последовательной разработкой траншеи и погружением панелей в нее на смежных захватках и омоноличивание стыков между панелями и зазора между панелью и стенкой котлована, отличающийся тем, что железобетонную панель "стены в грунте" для каждой захватки собирают перед погружением и/или в процессе ее погружения в траншею путем соединения предварительно напряженных железобетонных элементов размером не более 24×1,5 м и толщиной 0,2-0,5 м по ширине, и/или толщине, и/или высоте "стены" с помощью копра-кантователя с платформой.

2. Способ возведения подземных сооружений методом "стена в грунте" по п.1, отличающийся тем, что разработку траншеи по глубине и/или ширине осуществляют частично, а погружение железобетонной панели производят путем вдавливания в грунт.

3. Способ возведения подземных сооружений методом "стена в грунте" по п.1, отличающийся тем, что после погружения железобетонной панели в траншею с образованием зазора между подошвой панели и дном траншеи выполняют противофильтрационную завесу, заполняя зазор противофильтрационным материалом.

4. Способ возведения подземных сооружений методом "стена в грунте" по п.1, отличающийся тем, что железобетонную панель собирают из фрагментов, каждый из которых состоит из соединенных между собой по ширине, и/или толщине, и/или высоте предварительно напряженных железобетонных элементов размером не более 24×1,5 м.

5. "Стена в грунте", возведенная способом по любому из пп.1-4, включающая расположенные в разработанной по периметру котлована траншее железобетонные панели, выполненные размером с захватку и соединенные между собой, отличающаяся тем, что железобетонные панели выполнены составными из 2-9 соединенных между собой по ширине, и/или толщине, и/или высоте железобетонных предварительно напряженных элементов размером не более 24×1,5 м и толщиной 0,2-0,5 м.