Способ лазерного осаждения меди на поверхность диэлектрика

Иллюстрации

Показать всеИзобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники. В основу изобретения положена задача создания нового типа активированных поверхностей диэлектрика для лазерно-индуцированного осаждения меди, на которых материал подложки одновременно выполняет функцию восстановителя. Отсутствие восстановителя в объеме раствора позволяет осуществить получение плотных высокопроводящих медных осадков, формирующихся исключительно за счет процесса коалесценции, что является техническим результатом изобретения. Электропроводность таких осадков практически не отличается от проводимости чистой меди. Предложенный способ лазерного осаждения меди на поверхность диэлектрика включает подготовку раствора электролита, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, при этом раствор электролита содержит 0.02-0,03 М СuСl2, 0.05-0,1 М NaOH, 0,020-0.022 М трилона Б, подложка выполнена из стеклотекстолита FR4, а сканирование проводят при скорости 1-2,5 мкм/с при мощности лазерного излучения 400-800 мВт. 5 ил.

Реферат

Изобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники.

Существуют различные способы активации сущность которых заключается в нанесении металла-катализатора на покрываемую поверхность. Наиболее распространенный способ активации включает две последовательные операции, получившие название «сенсибилизация» и «активирование». Сенсибилизация (повышение чувствительности) заключается в обработке поверхности раствором солей Sn2+, Fe2+, Ti3+, Ge2+. Самым эффективным способом сенсибилизации является обработка поверхности в растворе SnCl2. Активирование состоит в обработке сенсибилизированной поверхности растворами соединений каталитически активных металлов: Pd, Pt, Ag, Au, Rh, Ru, Os, Ir. Наибольшее распространение получили растворы, содержащие соединения Pd(2) [Петрова Т.П. Химические покрытия. Сороссовский образовательный журнал, том 6, №11, 2000].

Другим способом подготовки диэлектрической поверхности к химическому осаждению является лазерная активация. Этот процесс заключается в облучении поверхности лазерным излучением, при котором изменяется структура и поверхностный потенциал подложки. В результате этого осаждение металла на диэлектрическую поверхность происходит за счет образования активированных центров на поверхности, на которых возникают центры коалесценции медного осадка. Осаждение на лазерно-активированную поверхность может проходить в 2 этапа, т.е с предварительной активацией на воздухе с последующим погружением подложки в горячий автокаталитический раствор, и в один этап, т.е путем лазерной активации с одновременным осаждением меди непосредственно в растворе [Г.А.Шафеев. Лазерная активация и металлизация диэлектриков. Квант. электроника, 1997, 24 (12), 1137-1144].

Известно, что ряд полимерных материалов обладает восстановительными способностями. Среди них особое место занимают поли-3,4-этилендиокситиофен (PEDOT) и фенолформальдегидные смолы.

Фенолформальдегидные смолы в свою очередь являются основой текстолита и гетинакса - материалов, используемых для изготовления подложек печатных плат.

Для исследований использованы подложки из стеклотекстолита марок СТЭФ-1 и FR4. Стеклотекстолит марки СТЭФ-1 изготавливается толщиной от 0,2 до 50 мм и более путем прессования нескольких слоев стеклоткани, пропитанной эпоксидной и фенолформальдегидной смолой. СТЭФ-1 обладает те ми же свойствами, что и СТЭФ (высокой механической прочностью и электрической стабильностью), но имеет более однородную мелкую внутреннюю структуру, что позволяет изготавливать из него мелкие детали электрооборудования. Стеклотекстолит марки FR4 изготавливается на основе нескольких слоев стеклоткани, пропитанных эпоксидной и фенолформальдегидной смолой и имеющих нулевую степень горючести.

Использование фенолформальдегидной смолы в качестве восстановителя в реакции ЛОМР может позволить создать новый тип диэлектрических подложек, реакция восстановления на которых происходит непосредственно на поверхности, а не в растворе, что позволит в принципе отказаться от растворимых восстановителей.

Известен способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего 0,2 М KNa-тартрат (KNаС4Н4O6·4Н2O), 0,125 М NaOH и 6 М НСОН (формальдегид), и промывку подложки, фокусирование лазера на границу подложка-электролит, в котором в раствор электролита дополнительно включают CuCl2, раствор нагревают до температуры от 30 до 60°С, подложку размещают на поверхности электролита, при этом излучение лазера, мощность которого выбирают в диапазоне от пороговой мощности, составляющей 10-50 мВт, до 400 мВт, фокусируют на границу раздела подложка-электролит со стороны подложки и однократно сканируют излучение по вышеуказанной поверхности со скоростью сканирования от 0,01 до 0.04 мм/с или при скорости сканирования от 0,06 до 0,1 мм/с сканируют излучение от 3 до 5 раз по одной и той же осажденной структуре (патент РФ 2323553, Н05К 3/00, опубл. 27.04.2008).

Недостатком указанного способа является недостаточно высокая пористость медных осадков из-за доминирования нуклеационного механизма образования осадка. По этой причине медные осадки не проводят электрический ток или имеют величину активной составляющей полного электрического сопротивления, на 2-4 порядка превышающую электрическое сопротивление чистой меди.

В основу изобретения положена задача создания нового типа активированных поверхностей диэлектрика для лазерно-индуцированного осаждения меди, на которых материал подложки одновременно выполняет функцию восстановителя. Отсутствие восстановителя в объеме раствора позволяет осуществить получение плотных высокопроводящих медных осадков, формирующихся исключительно за счет процесса коалесценции. Электропроводность таких осадков практически не отличается от проводимости чистой меди.

Решение поставленной технической задачи обеспечивается тем, что в способе лазерного осаждения меди на поверхность диэлектрика, включающем подготовку раствора электролита, содержащего трилон Б, NaOH и СuСl2, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, в растворе электролита, содержащем 0.02-0.03 М CuCl2, 0.05-0.1 M NaOH, 0.020-0.022 М трилона Б, проводят осаждение на поверхность стеклотекстолита FR4 при скорости 1-2,5 мкм/с при мощности лазерного излучения 400-800 мВт.

Осаждение непосредственно на поверхность стеклотекстолита FR4 приводит к тому, что реакция восстановления меди протекает только на поверхности диэлектрика и полностью отсутствует в объеме раствора. Образованный таким образом осадок является значительно более плотным и хорошо проводит электрический ток. Его проводимость равна проводимости чистой меди, что на 2-4 порядка выше, чем у медных осадков, полученных с помощью восстановителя формальдегида.

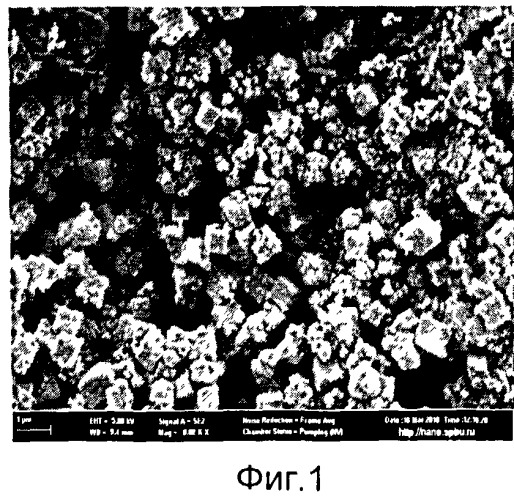

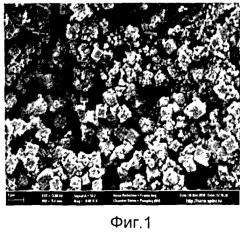

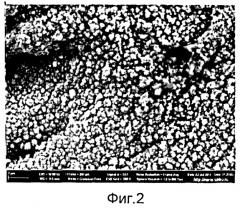

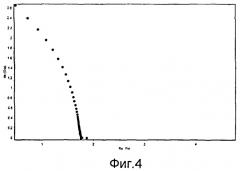

Изобретение поясняется фиг.1-2, на которых показана электронно-микроскопическая фотография структуры медного осадка, полученного из раствора, содержащего восстановитель формальдегид, и осадка, полученного осаждением меди на поверхность стеклотекстолита из раствора, не содержащего восстановителя. На фиг.3 представлена медная структура, полученная из раствора (c(CuCl2)=0.02 М; с(ЭДТА)=0.022 М, c(NaOH)=0.5 М), при мощности лазерного излучения 800 мВт. На фиг.4 показан годограф импеданса медного осадка, полученного путем осаждения меди из раствора, не содержащего восстановитель. На фиг.5 приведена временная зависимость электрического сопротивления медного осадка, полученного из раствора, не содержащего восстановитель.

Осуществление способа обеспечивается использованием стандартного для лазерного осаждения меди оборудования. Луч аргонового лазера попадает в светоделительный куб, часть излучения попадает на образец, часть на CCD камеру, используемую для фокусировки оптической схемы и наблюдения процесса осаждения металла in situ на экране монитора. Луч, направленный на образец, фокусируют (пятно 5 мкм в диаметре на интенсивности 1/е2) через 4-кратный объектив микроскопа на поверхности раздела диэлектрик-раствор, при этом используют геометрию облучения диэлектрика «со стороны раствора». Диэлектрик и раствор электролита размещают на моторизованной подвижке, управляемой контроллером. Для подачи управляющих команд с ПК используется программное обеспечение. На ПК также поступает информация от CCD-камеры, с помощью которой процесс осаждения фиксируется в режиме реального времени.

Осаждение проводилось на поверхность стеклотекстолита FR4 из раствора (c(CuCl2)=0.02-0,022 М; с(ЭДТА)=0,02-0.022 М; c(NaOH)=0.05-0,1 М) при скорости 2-2,5 мкм/с.

Диапазон используемых мощностей лазерного излучения: 400-800 мВт. Реакция инициировалась при мощности в 400 мВт.

Следует отметить, что в данных лабораторных условиях ниже 400 мВт реакция осаждения из раствора не инициируется, а выше 800 мВт осадки разрушаются лазерным излучением. При этом диапазон скорости перемещения диэлектрической подложки относительно точки фокуса 2-2.5 мкм/с обусловлен тем, что меньше 2 мкм/с не позволяет моторизованная подвижка, больше 2,5 мкм/с осадки не успевают образовываться.

Наиболее качественные медные структуры, с точки зрения топологии осадка, получены из раствора данного состава на поверхность стеклотекстолита FR4 при мощности лазерного излучения 600 мВт и 800 мВт.

Результаты осаждения по результатам оптической микроскопии представлены на фиг.3. На фигуре виден плотный монолитный осадок, с ровными краями и характерным металлическим блеском с шириной дорожки 50 мкм и толщиной 15 мкм. Как видно из годографа импеданса осадка, представленного на фиг.4, активная составляющая электрического сопротивления осадка составляет величину 1,7 Ом на погонный сантиметр, что совпадает с аналогичной величиной для медного провода того же сечения.

При этом величина электрического сопротивления осадка практически не меняется со временем, что подтверждает его плотную монолитную структуру (фиг.5).

Таким образом, новый способ осаждения позволяет достичь наилучшего результата для всех типов химического, электрохимического и лазерного осаждения, позволяя получить монолитный медный осадок с электрическими свойствами чистой металлургической меди, что впервые дает возможность применять данный метод осаждения при формировании элементов микроэлектроники повышенной миниатюрности и точности.

Способ лазерного осаждения меди на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего трилон Б, NaOH и CuCl2, промывку поверхности диэлектрика, фокусирование лазера на границу поверхность диэлектрика-электролит и сканирование излучения по вышеуказанной поверхности, отличающийся тем, что в растворе электролита, содержащем 0,02-0,03 М СuСl2, 0,05-0,1 М NaOH, 0,020-0,022 М трилона Б, проводят осаждение на поверхность диэлектрика, в качестве которого выбирают стеклотекстолит FR4, при скорости сканирования 1-2,5 мкм/с и при мощности лазерного излучения 400-800 мВт.