Резиновая смесь и пневматическая шина, выполненная с применением этой смеси

Иллюстрации

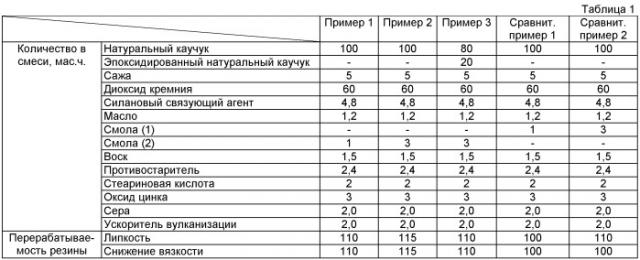

Показать всеИзобретение относится к резиновой смеси для пневматической шины. Пневматическая шина снабжена наполнителем борта, состоящим из резиновой смеси, включающей каучуковый компонент, по меньшей мере одну смолу, выбранную из смолы на основе терпена и смолы на основе канифоли в количестве от 0,5 мас.ч. до 15 мас.ч., от 60 до 120 мас.ч. диоксида кремния, 5 мас.ч. или менее сажи и от 0,1 до 0,8 мас.ч. пептизирующего агента на 100 мас.ч. указанного каучукового компонента. Пневматическая шина дополнительно снабжена резиной обжимной части, состоящей из резиновой смеси, включающей каучуковый компонент, по меньшей мере одну смолу, выбранную из смолы на основе терпена и смолы на основе канифоли в количестве от 0,5 мас.ч. до 20 мас.ч. и от 35 до 150 мас.ч. диоксида кремния на 100 мас.ч. указанного каучукового компонента. Каучуковый компонент состоит из натурального каучукового компонента, состоящего из по меньшей мере одного из каучуков, выбранных из натурального каучука и эпоксидированного натурального каучука. Пневматическая шина выполнена с использованием резиновых смесей, в которых материалы, полученные из нефтяных ресурсов, используют в меньшем количестве и которые способны обеспечивать свойства, требуемые для целевого применения, и обладают улучшенной перерабатываемостью. 3 з.п. ф-лы, 5 табл., 1 ил., 10 пр.

Реферат

Область техники

Настоящее изобретение относится к резиновой смеси и пневматической шине, выполненной с применением этой резиновой смеси.

Уровень техники

В последнее время, при возросшем внимании к проблемам охраны окружающей среды, в различных областях техники изучают способы снижения используемого количества сырья, получаемого из нефтяных источников. Половина или более общей массы обычных шин, выпускаемых в настоящее время, состоит из сырья, полученного из нефтяных источников. Например, поскольку шина для обычного легкового автомобиля содержит примерно 20% мас. синтетического каучука, примерно 20% мас. сажи, мягчитель и синтетическое волокно, примерно 50% мас. или более всей шины состоит из сырья, полученного из нефтяных источников. К тому же, с целью улучшения перерабатываемости путем улучшения липкости и снижения вязкости, в резиновую смесь для шины вводят агент, придающий липкость, и в качестве такого агента, придающего липкость, обычно используют смолу, полученную из нефтяных источников, такую как смола на основе углеводородов С5, смола на основе углеводородов С9 и смола на основе фенола. Таким образом, существует потребность в разработке резины для шины, в которой используют сырье, получаемое из природных источников, и которая удовлетворяет требуемым свойствам, обеспечивая их на том же или более высоком уровне по сравнению со свойствами смеси, в которой используют сырье, получаемое из нефтяных источников.

При этом с целью обеспечения резиновой смеси для протектора, удовлетворяющей промышленной применимости и с помощью которой получают отличную характеристику сцепления с дорожным покрытием, была предложена резиновая смесь для протектора, содержащая от 100 до 150 массовых частей смолы на основе терпена на 100 массовых частей каучука на основе диена. К тому же, также известна технология, способная обеспечить резиновую смесь для шины, в которой заменено ароматическое масло на основе нефтепродуктов и которая оказывает незначительное влияние на окружающую среду, причем указанная смесь содержит 50 массовых частей или более натурального каучука или полиизопренового каучука среди компонентов на основе диеновых каучуков и от 1 до 50 массовых частей терпеновой смолы, имеющей определенную динамическую вязкость. Кроме того, для аналогичной цели была предложена резиновая смесь для протектора шины, содержащая 50 массовых частей или более натурального каучука среди компонентов на основе диеновых каучуков, усиливающий наполнитель, содержащий 60% мас. или более диоксида кремния, и от 0,5 до 15 массовых частей модифицированной фенолом терпеновой смолы, имеющей определенную температуру размягчения, определенное гидроксильное число и определенную динамическую вязкость. Однако, хотя эти резиновые смеси оказывают пониженное влияние на окружающую среду благодаря тому, что в их состав входит большое количество материалов из природных источников, здесь не рассматриваются резиновая смесь для боковины и характеристики, требуемые для этой смеси, а их перерабатываемость не вполне удовлетворительна. Хотя эти резиновые смеси оказывают пониженное влияние на окружающую среду благодаря тому, что в их состав входит большое количество материалов из природных источников, не рассматривается их применение в различных элементах шины (резина обжимной части, подканавочный слой протектора, прилегающий к внутренней стороне беговой дорожки протектора, резиновая смесь для слоя каркаса, наполнителя борта и т.д.), а также рабочие характеристики, требуемые для каждого из этих элементов, и их перерабатываемость не вполне удовлетворительна.

Кроме того, в опубликованном патенте Японии №11-11106 (патентный документ 1) описана бескамерная шина без внутренней прокладки, выполненная с применением резиновой смеси для слоя резины, покрывающего остов из корда, которая содержит от 1 до 10 массовых частей придающего липкость агента на 100 массовых частей каучукового компонента, состоящего из каучука на основе диена и бромированного сополимера изобутилена и п-метилстирола, и в качестве примеров такого придающего липкость агента приведены терпеновая смола и производное канифоли. Согласно патентному документу 1 применение такой резиновой смеси обеспечивает отличную способность к адгезии с другими элементами шины.

Кроме того, в опубликованном патенте Японии №2004-2584 (патентный документ 2) описана резиновая смесь, содержащая от 40 до 500 массовых частей наполнителя и 15 массовых частей или более смолы на 100 массовых частей каучукового компонента, и в качестве примеров такой смолы приведены терпеновая смола и канифольная смола. Согласно патентному документу 2 путем применения такой смеси и использования ее в качестве протектора можно обеспечить как характеристику сцепления на мокром покрытии, так и сопротивление истиранию.

Дополнительно, в опубликованном патенте Японии №2006-63093 (патентный документ 3) описана резиновая смесь для протектора, содержащая 8 массовых частей или более смолы и наполнитель, состоящий на 80% или более из белого наполнителя, на 100 массовых частей каучукового компонента, содержащего 80% мас. или более натурального каучука и/или эпоксидированного натурального каучука, и в качестве примеров такой смолы приведены терпеновая смола, модифицированная ароматическим соединением терпеновая смола и канифольная смола. Согласно патентному документу 3 повышено содержание сырья, полученного из источника, отличного от нефти, и в то же время прежние рабочие характеристики можно сохранить на аналогичном уровне.

Однако в изобретениях, раскрытых в патентных документах 1-3, не рассматриваются вышеупомянутое применение для различных элементов и рабочие характеристики, требуемые для этих элементов, а также трудно сказать, что перерабатываемость этих смесей является удовлетворительной.

Патентный документ 1: опубликованный патент Японии №11-11106

Патентный документ 2: опубликованный патент Японии №2004-2584

Патентный документ 3: опубликованный патент Японии №2006-63093

Сущность изобретения

Задачи, решаемые изобретением

Настоящее изобретение направлено на решение вышеупомянутых проблем, и его целью является создание резиновой смеси, в которой можно реализовать как поддержание свойств, требуемых в различных применениях, так и улучшение перерабатываемости, с одновременным снижением используемого количества исходных материалов, полученных из нефтяных источников, и пневматической шины, выполненной с применением этой смеси.

Средства решения задач изобретения

Резиновая смесь согласно изобретению включает каучуковый компонент и 0,5 массовых частей или более по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли на 100 массовых частей каучукового компонента, где каучуковый компонент содержит натуральный каучуковый компонент, состоящий по меньшей мере из одного каучука, выбранного из натурального каучука и модифицированного натурального каучука, в количестве от 20 до 100% мас.

Здесь, предпочтительно, модифицированный натуральный каучук представляет собой эпоксидированный натуральный каучук.

Предпочтительно, каучуковый компонент в резиновой смеси согласно изобретению состоит из натурального каучукового компонента.

Предпочтительно, резиновая смесь согласно изобретению представляет собой любую из следующих смесей:

- смесь для резины обжимной части;

- смесь для подканавочного слоя протектора;

- смесь для протектора, и дополнительно включает 45 массовых частей или более диоксида кремния и 5 массовых частей или менее сажи на 100 массовых частей каучукового компонента;

- смесь для слоя каркаса, и дополнительно включает от 20 до 60 массовых частей диоксида кремния на 100 массовых частей каучукового компонента;

- смесь для наполнителя борта, и дополнительно включает 60 массовых частей или более диоксида кремния, 5 массовых частей или менее сажи и от 0,1 до 0,8 массовых частей пептизирующего агента на 100 массовых частей каучукового компонента.

В настоящем изобретении также предложена пневматическая шина, представляющая собой любую из следующих шин:

- пневматическая шина, снабженная резиной обжимной части, состоящей из резиновой смеси согласно изобретению для резины обжимной части;

- пневматическая шина, снабженная подканавочным слоем протектора, состоящим из резиновой смеси согласно изобретению для подканавочного слоя протектора;

- пневматическая шина, снабженная резиной протектора, состоящей из резиновой смеси согласно изобретению для протектора;

- пневматическая шина, снабженная резиновой смесью согласно изобретению для слоя каркаса, и слой каркаса сформирован из корда для шины, внедренного в резиновую смесь;

- пневматическая шина, снабженная наполнителем борта, состоящим из резиновой смеси согласно изобретению для наполнителя борта.

Технические эффекты изобретения

Согласно настоящему изобретению можно обеспечить резиновую смесь, в которой можно реализовать как поддержание свойств, требуемых для различных применений (жесткость, твердость, механическая прочность и т.д. при применении в качестве резины обжимной части; сопротивление качению, устойчивость при управлении и т.д. при применении в подканавочном слое протектора; характеристику сцепления с дорогой, долговечность, включая сопротивление истиранию, сопротивление качению, тепловыделение и т.д. при применении в протекторе, и твердость, сопротивление разрушению и т.д. при применении в качестве наполнителя борта), так и улучшение перерабатываемости, при уменьшении используемого количества материалов, полученных из нефтяных источников, и пневматическую шину, выполненную с применением этой резиновой смеси.

Краткое описание чертежей

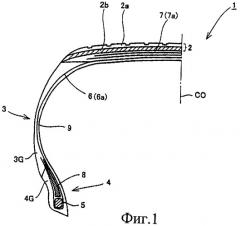

Фиг.1 представляет собой вид в разрезе, показывающий пример пневматической шины согласно изобретению.

Описание условных обозначений

На данном чертеже 1 - шина, 2 - протектор, 2а - беговая дорожка протектора; 2b - подканавочный слой протектора; 3 - боковина; 4 - борт; 5 - сердечник борта; 6 - каркас, 6а - слой каркаса, 7 - брекерный пояс; 8 - резина наполнителя борта; 9 - резина внутренней прокладки и 4G - резина обжимной части.

Лучшие способы осуществления изобретения

Резиновая смесь согласно изобретению включает каучуковый компонент и 0,5 массовых частей или более по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, на 100 массовых частей каучукового компонента, где каучуковый компонент содержит натуральный каучуковый компонент, состоящий по меньшей мере из одного каучука, выбранного из натурального каучука и модифицированного натурального каучука, в количестве от 20 до 100% мас. Такую резиновую смесь согласно изобретению можно подходящим способом использовать для резины обжимной части или подканавочного слоя протектора. К тому же, резиновую смесь согласно изобретению, когда она дополнительно включает 45 массовых частей или более диоксида кремния и 5 массовых частей или менее сажи на 100 массовых частей каучукового компонента, можно подходящим образом использовать для протектора. К тому же, резиновую смесь согласно изобретению, когда она дополнительно включает от 20 до 60 массовых частей диоксида кремния на 100 массовых частей каучукового компонента, можно подходящим образом использовать для слоя каркаса. Кроме того, резиновую смесь согласно изобретению, когда она дополнительно включает 60 массовых частей или более диоксида кремния, 5 массовых частей или менее сажи и от 0,1 до 0,8 массовых частей пептизирующего агента, можно подходящим образом использовать для наполнителя борта.

Резиновая смесь согласно изобретению содержит каучуковый компонент и 0,5 массовых частей или более по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, на 100 массовых частей каучукового компонента. К тому же, каучуковый компонент, используемый в настоящем изобретении, содержит натуральный каучуковый компонент, состоящий по меньшей мере из одного каучука, выбранного из натурального каучука (НК) или модифицированного натурального каучука (в дальнейшем называемый здесь просто «натуральный каучуковый компонент»), в количестве от 20 до 100% мас.

Каучуковый компонент

В резиновой смеси согласно изобретению каучуковый компонент содержит натуральный каучуковый компонент, состоящий по меньшей мере из одного каучука, выбранного из натурального каучука и модифицированного натурального каучука (ЭНК). Таким образом, натуральный каучуковый компонент в настоящем изобретении может содержать только натуральный каучук, может содержать только модифицированный натуральный каучук или может включать оба эти каучука.

Натуральный каучук, используемый в настоящем изобретении, включает любой известный натуральный каучук, и место его происхождения и подобные характеристики не ограничены. Такой натуральный каучук содержит в основном цис-1,4-полиизопрен и может содержать транс-1,4-полиизопрен в зависимости от требуемых свойств. Поэтому натуральный каучук включает, в дополнение к натуральному каучуку, содержащему в основном цис-1,4-полиизопрен, натуральный каучук, содержащий в основном транс-1,4-полиизопрен, такой как балата, получаемый из одного из видов каучуконосных растений семейства сапотовых (Sapotaceae), произрастающих в Южной Америке. Натуральный каучуковый компонент в настоящем изобретении может содержать один вид или два или более видов таких натуральных каучуков (т.е. один компонент или два или более компонентов). В качестве такого натурального каучука, например, можно подходящим образом применять натуральный каучук таких марок, как RSS#3 и TSR.

Модифицированный натуральный каучук, используемый в настоящем изобретении, относится к модифицированному или очищенному вышеупомянутому каучуку, и примеры включают такие каучуки, как эпоксидированный натуральный каучук (ЭНК), депротеинизированный натуральный каучук (ДПНК) и гидрированный натуральный каучук. Натуральный каучуковый компонент в настоящем изобретении может содержать один вид, или два или более видов таких модифицированных натуральных каучуков. Предпочтительно натуральный каучуковый компонент в настоящем изобретении содержит в качестве модифицированного натурального каучука эпоксидированный натуральный каучук.

Эпоксидированный натуральный каучук является одним из видов модифицированных натуральных каучуков, в котором ненасыщенная двойная связь натурального каучука эпоксидирована, и сила молекулярного сцепления увеличена с помощью эпоксигруппы, которая является полярной группой. По этой причине температура стеклования (Tg) является более высокой, чем у натурального каучука, а механическая прочность, сопротивление истиранию и сопротивление проникновению воздуха являются превосходными. В качестве такого эпоксидированного натурального каучука можно использовать промышленно выпускаемый эпоксидированный натуральный каучук, такой как ENR25 (производитель Kumpulan Guthrie Berhad) (степень эпоксидирования 25%) и ENR50 (производитель Kumpulan Guthrie Berhad) (степень эпоксидирования 50%), и можно использовать эпоксидированный натуральный каучук. Способ эпоксидирования натурального каучука не ограничен особым образом и включает такие способы, как хлоргидриновый способ, способ прямого окисления, способ с использованием перекиси водорода, способ с использованием алкилгидропероксида и способ с использованием перкислоты. Примеры способа с использованием перкислоты включают способ взаимодействия органической перкислоты, такой как перуксусная кислота и премуравьиная кислота, в качестве эпоксидирующего агента с эмульсией натурального каучука.

Предпочтительно степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет 5% мол. или более. Здесь степень эпоксидирования означает отношение числа эпоксидированных двойных связей к общему числу двойных связей в натуральном каучуке до эпоксидирования ((число эпоксидированных двойных связей)/(число двойных связей до эпоксидирования)), и ее определяют путем, например, титриметрического анализа или анализа методом ядерного магнитного резонанса (ЯМР). Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 5% мол., поскольку температура стеклования эпоксидированного натурального каучука (ЭНК) является низкой, твердость резины резиновой смеси понижена. По этой причине существует тенденция, что при использовании резиновой смеси, в которой степень эпоксидирования эпоксидированного натурального каучука составляет менее 5% мол., для обжимной части или протектора, долговечность и сопротивление усталости пневматической шины, в которой применяют эти элементы, понижены; когда эту смесь применяют для подканавочного слоя протектора, устойчивость при управлении пневматической шины, в которой применяют этот элемент, понижена; а когда смесь применяют для наполнителя борта, трудно получить высокую твердость, высокую долговечность, высокое сопротивление усталости и высокое сопротивление качению пневматической шины, в которой применяют этот элемент. Кроме того, когда резиновую смесь согласно изобретению применяют в резине обжимной части, подканавочном слое протектора или протекторе, степень эпоксидирования эпоксидированного натурального каучука более предпочтительно составляет 10% мол. или более; когда резиновую смесь настоящего изобретения применяют в наполнителе борта, степень эпоксидирования эпоксидированного натурального каучука более предпочтительно составляет 25% мол. или более.

Кроме того, когда резиновую смесь согласно изобретению применяют в резине обжимной части, подканавочном слое протектора или протекторе, степень эпоксидирования эпоксидированного натурального каучука предпочтительно составляет 65% мол. или менее, более предпочтительно 60% мол. или менее. В этом случае, когда степень эпоксидирования эпоксидированного натурального каучука превышает 65% мол., существует тенденция, что механическая прочность уменьшается из-за слишком твердой резиновой смеси. К тому же, когда резиновую смесь согласно изобретению применяют в наполнителе борта, степень эпоксидирования эпоксидированного натурального каучука предпочтительно составляет 50% мол. или менее, более предпочтительно 30% мол. или менее. В этом случае, когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превышает 50% мол., существует тенденция, что твердость чрезвычайно возрастает и сопротивление усталости при изгибе уменьшается в пневматической шине, снабженной наполнителем борта с использованием этой резиновой смеси.

Наиболее типичные примеры эпоксидированного натурального каучука (ЭНК) включают эпоксидированный натуральный каучук, имеющий степень эпоксидирования 25% мол., и эпоксидированный натуральный каучук, имеющий степень эпоксидирования 50% мол.

В настоящем изобретении содержание натурального каучукового компонента в каучуковом компоненте составляет 20% мас. или более. Когда содержание натурального каучукового компонента составляет менее 20% мас., не получают достаточного эффекта уменьшения используемого количества исходных материалов, полученных из нефтяных источников. Содержание натурального каучукового компонента в каучуковом компоненте предпочтительно составляет 30% мас. или более, более предпочтительно 40% мас. или более. К тому же, в частности, когда резиновую смесь настоящего изобретения применяют в слое каркаса, содержание натурального каучукового компонента в каучуковом компоненте предпочтительно составляет 50% мас. или более, более предпочтительно 70% мас. или более, особенно предпочтительно 90% мас. или более. Хотя с точки зрения лучшего эффекта уменьшения используемого количества исходных материалов, полученных из нефтяных источников, предпочтительно, чтобы содержание натурального каучукового компонента в каучуковом компоненте составляло 100% мас. (т.е. каучуковый компонент состоит из натурального каучукового компонента), например, содержание натурального каучукового компонента в каучуковом компоненте может составлять 50% мас. или менее, 30% мас. или менее, и можно, в качестве остальной части каучукового компонента, вводить каучук, отличный от натурального каучукового компонента.

Кроме того, когда резиновую смесь согласно изобретению применяют в слое каркаса, предпочтительно вышеупомянутый каучуковый компонент содержит натуральный каучуковый компонент, состоящий из от 30 до 70% мас. натурального каучука (НК) и от 30 до 70% мас. модифицированного натурального каучука.

Кроме того, каучуковый компонент может содержать каучук, полученный из нефтяного источника, в таком количестве, чтобы эффект настоящего изобретения не ухудшался. Примеры каучука, полученного из нефтяного источника, включают такие каучуки, как бутадиен-стирольный каучук (БСК), бутадиеновый каучук (БДК), изопрен-стирольный сополимерный каучук, изопреновый каучук (ИК), бутиловый каучук (БК), хлоропреновый каучук (ХК), акрилонитрил-бутадиеновый каучук (БНК), галогенированный бутиловый каучук (ГБК) и галогенированный сополимер изопрена и п-метилстирола. Среди них БСК, БДК и ИК являются предпочтительными благодаря тому, что в случае, когда твердость резиновой смеси настоящего изобретения может быть выше и резиновую смесь настоящего изобретения применяют в резине обжимной части, особенно лучшие долговечность и сопротивление усталости можно придать пневматической шине, используя эти каучуки, и в случае, когда резиновую смесь настоящего изобретения применяют в подканавочном слое протектора, можно придать долговечность пневматической шине, используя эти каучуки, и в случае, когда резиновую смесь настоящего изобретения применяют в протекторе, можно придать механическую прочность пневматической шине, используя эти каучуки. Кроме того, в случае, когда резиновую смесь согласно изобретению применяют в наполнителе борта, можно придать высокую твердость, высокую долговечность, высокое сопротивление усталости и высокое сопротивление качению пневматической шине, используя эти каучуки.

Смола на основе терпена и смола на основе канифоли

Резиновая смесь согласно изобретению содержит по меньшей мере одну смолу, выбранную из смолы на основе терпена и смолы на основе канифоли, в качестве смолы с применением натурального материала. Таким образом, резиновая смесь согласно изобретению может содержать только смолу на основе терпена, может содержать только смолу на основе канифоли или может содержать обе эти смолы. Альтернативно, смесь может содержать множество видов смол на основе терпена и смол на основе канифоли.

Используемый здесь термин «смола на основе терпена» означает смолу, полученную полимеризацией, в качестве основного мономера, терпенового соединения, содержащегося в растительном эфирном масле, полученном в основном из деревьев, листьев, корней или другого растительного сырья. Терпеновое соединение обычно является полимером изопрена (C5H8) и представляет собой соединение, в котором основным скелетом является терпен, подразделенный на такие соединения, как монотерпен (C10H16), сесквитерпен (C15H24) и дитерпен (С20Н32). Примеры включают такие соединения, как α-пинен, β-пинен, дипентен, лимонен, мирцен, алло-оцимен, оцимен, α-фелландрен, α-терпинен, γ-терпинен, терпинолен, 1,8-цинеол, 1,4-цинеол, α-терпинеол, β-терпинеол, γ-терпинеол, камфен, трициклен, сабинен, параментадиены и карены.

Смола на основе терпена согласно изобретению также включает, в дополнение к терпеновой смоле, такой как α-пиненовая смола, β-пиненовая смола, лимоненовая смола, дипентеновая смола и смола на основе β-пинена и лимонена, полученные из вышеупомянутых терпеновых соединений в качестве исходных материалов, модифицированную ароматическим соединением терпеновую смолу, полученную из терпенового соединения и ароматического соединения в качестве исходных материалов, терпен-фенольную смолу, полученную из терпенового соединения и соединения на основе фенола в качестве исходных материалов, и гидрированную терпеновую смолу, в которой терпеновая смола подвергнута обработке гидрированием. Здесь примеры ароматического соединения, применяемого в качестве исходного материала для получения модифицированной ароматическим соединением терпеновой смолы в настоящем изобретении, включают стирол, α-метилстирол, винилтолуол и дивинилтолуол, и примеры соединения на основе фенола, применяемого в качестве исходного материала для получения терпен-фенольной смолы, включают фенол, бисфенол А, крезол и ксиленол.

В качестве такой смолы на основе терпена можно подходящим образом использовать такие промышленно выпускаемые продукты, как PX300N (производитель YASUHARA CHEMICAL CO., LTD.) и PX100N (производитель YASUHARA CHEMICAL CO., LTD.).

Когда резиновая смесь согласно изобретению содержит смолу на основе терпена, указанная смола имеет температуру размягчения предпочтительно 150°С или ниже, более предпочтительно 120°С или ниже. Когда температура размягчения превышает 150°С, смола трудно диспергируется, и липкость является низкой.

Кроме того, используемый здесь термин «смола на основе канифоли» означает гидрированную канифольную смолу, модифицированную канифольную смолу, такую как модифицированная малеиновой кислотой канифольная смола, модифицированную канифолью фенольную смолу и диспропорционированную канифольную смолу, полученную путем реакции диспропорционирования сложного эфира канифоли, такого как глицериновый сложный эфир канифоли; или канифольную смолу, содержащую, в дополнение к натуральной канифольной смоле (полимеризованной канифоли), такой как живичная канифоль, экстракционная канифоль и талловая канифоль, в качестве основного компонента, смоляную кислоту, такую как абиетиновая кислота, неоабиетиновая кислота, парастриновая кислота, левопимаровая кислота, пимаровая кислота, изопимаровая кислота и дегидроабиетиновая кислота, полученные путем переработки канифоли.

В качестве такой смолы на основе канифоли подходит для применения промышленно выпускаемый продукт, такой как таловая канифоль ТР90В (производитель Harima Chemicals, Inc.).

Когда резиновая смесь согласно изобретению содержит смолу на основе канифоли, указанная смола имеет температуру размягчения предпочтительно 150°С или ниже, более предпочтительно 120°С или ниже. Когда температура размягчения превышает 150°С, смола трудно диспергируется, и липкость является низкой.

Резиновая смесь согласно изобретению содержит по меньшей мере одну смолу, выбранную из смолы на основе терпена и смолы на основе канифоли, в количестве 0,5 массовых частей или более на 100 массовых частей каучукового компонента. Здесь, когда смесь содержит как смолу на основе терпена, так и смолу на основе канифоли, общее количество этих смол составляет 0,5 массовых частей или более на 100 массовых частей каучукового компонента. Когда содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, составляет менее 0,5 массовых частей на 100 массовых частей каучукового компонента, это является недостатком, поскольку липкость, необходимая для обработки, является недостаточной.

Кроме того, в резиновой смеси согласно изобретению, когда резиновую смесь используют в резине обжимной части или подканавочном слое протектора, вышеупомянутое содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, предпочтительно составляет 20 массовых частей или менее, более предпочтительно 15 массовых частей или менее на 100 массовых частей каучукового компонента. Когда резиновую смесь используют в резине обжимной части или подканавочном слое протектора, в случае, если содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, превышает 20 массовых частей на 100 массовых частей каучукового компонента, твердость и механическая прочность не соответствуют требованиям, предъявляемым к этим характеристикам для обжимной части или подканавочного слоя протектора.

Кроме того, в резиновой смеси согласно изобретению, когда резиновую смесь используют в протекторе, вышеупомянутое содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, предпочтительно составляет 100 массовых частей или менее, более предпочтительно 70 массовых частей или менее на 100 массовых частей каучукового компонента. Когда резиновую смесь используют в протекторе, в случае, если содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, превышает 100 массовых частей на 100 массовых частей каучукового компонента, липкость становится слишком высокой, а перерабатываемость, наоборот, ухудшается.

Кроме того, в резиновой смеси согласно изобретению, когда резиновую смесь используют в слое каркаса, вышеупомянутое содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли (в особенности, смолы на основе терпена), предпочтительно составляет 15 массовых частей или менее на 100 массовых частей каучукового компонента. Когда резиновую смесь используют в слое каркаса, в случае, если содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, превышает 15 массовых частей на 100 массовых частей каучукового компонента, характеристики при растяжении ухудшаются. Когда резиновую смесь используют в слое каркаса, содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, предпочтительно составляет от 2 до 10 массовых частей, более предпочтительно от 3 до 5 массовых частей на 100 массовых частей каучукового компонента.

Кроме того, в резиновой смеси согласно изобретению, когда резиновую смесь используют в наполнителе борта, вышеупомянутое содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, предпочтительно составляет 15 массовых частей или менее, более предпочтительно 10 массовых частей или менее на 100 массовых частей каучукового компонента. Когда резиновую смесь используют в наполнителе борта, в случае, если содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, превышает 15 массовых частей на 100 массовых частей каучукового компонента, твердость может быть понижена. Когда резиновую смесь используют в наполнителе борта, с точки зрения сохранения на оптимальном уровне силы приклеивания, содержание по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, предпочтительно составляет 0,5 массовых частей или более, более предпочтительно 2 массовые части или более на 100 массовых частей каучукового компонента.

Диоксид кремния

Резиновая смесь согласно изобретению предпочтительно дополнительно содержит диоксид кремния. Диоксид кремния случит в качестве усиливающего наполнителя, и путем добавления диоксида кремния можно улучшить прочность при растяжении. К тому же, поскольку диоксид кремния получают из источника, отличного от нефти, в резиновой смеси можно снизить используемое количество сырья, полученного из нефтяных источников, по сравнению, например, со случаем, когда в качестве основного усиливающего агента вводят усиливающий агент, полученный из нефтяных источников, такой как сажа.

Когда диоксид кремния входит в состав в резиновой смеси, предпочтительно использовать диоксид кремния, имеющий удельную площадь поверхности по БЭТ 50 м2/г или более, и более предпочтительно использовать диоксид кремния, имеющий удельную площадь поверхности по БЭТ 80 м2/г или более. Когда используют диоксид кремния, имеющий удельную площадь поверхности по БЭТ менее 50 м2/г, можно не достичь достаточной твердости. Кроме того, удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 500 м2/г или менее, более предпочтительно 300 м2/г или менее. Когда используют диоксид кремния, имеющий удельную площадь поверхности по БЭТ, превышающую 500 м2/г, может ухудшаться перерабатываемость каучука. Вышеупомянутую удельную площадь поверхности по БЭТ диоксида кремния можно измерить, например, с помощью метода согласно ASTM-D-4820-93.

Когда диоксид кремния входит в состав в резиновой смеси, его содержание особым образом не ограничено, но когда резиновую смесь согласно изобретению используют в резине обжимной части или подканавочном слое протектора, это содержание составляет 35 массовых частей или более, предпочтительно 45 массовых частей или более на 100 массовых частей каучукового компонента. Когда содержание диоксида кремния составляет менее 35 массовых частей на 100 массовых частей вышеупомянутого каучукового компонента, можно не достичь достаточной прочности обжимной части или подканавочного слоя протектора и, в особенности, достаточной прочности при растяжении. Кроме того, когда резиновую смесь согласно изобретению используют в резине обжимной части или подканавочном слое протектора, содержание диоксида кремния предпочтительно составляет 150 массовых частей или менее, более предпочтительно 130 массовых частей или менее на 100 массовых частей каучукового компонента. Когда резиновую смесь согласно изобретению используют в резине обжимной части или подканавочном слое протектора, в случае, если содержание диоксида кремния превышает 150 массовых частей на 100 массовых частей каучукового компонента, перерабатываемость сырой резины ухудшается, и в то же время тепловыделение резины при движении становится высоким.

Кроме того, когда резиновую смесь согласно изобретению используют в протекторе, содержание диоксида кремния составляет 45 массовых частей или более, предпочтительно 60 массовых частей или более на 100 массовых частей вышеупомянутого каучукового компонента. Когда содержание диоксида кремния составляет менее 45 массовых частей на 100 массовых частей каучукового компонента, можно не достичь достаточной прочности резины протектора и, в особенности, достаточной прочности при растяжении. К тому же, когда резиновую смесь согласно изобретению используют в протекторе, содержание диоксида кремния предпочтительно составляет 150 массовых частей или менее, более предпочтительно 130 массовых частей или менее на 100 массовых частей каучукового компонента. Когда резиновую смесь согласно изобретению используют в протекторе, в случае, если содержание диоксида кремния превышает 150 массовых частей на 100 массовых частей каучукового компонента, перерабатываемость сырой резины ухудшается, и в то же время в резине протектора, выполненной с использованием этой резиновой смеси, становится высоким тепловыделение при движении.

Кроме того, когда резиновую смесь согласно изобретению используют в наполнителе борта, содержание диоксида кремния предпочтительно составляет 60 массовых частей или более на 100 массовых частей вышеупомянутого каучукового компонента. Когда резиновую смесь согласно изобретению используют в наполнителе борта, в случае, если содержание диоксида кремния составляет менее 60 массовых частей на 100 массовых частей каучукового компонента, можно не достичь достаточной твердости в полученном наполнителе борта и, в частности, можно не достичь достаточной прочности при растяжении. Кроме того, когда резиновую смесь согласно изобретению используют в наполнителе борта, содержание диоксида кремния предпочтительно составляет 120 массовых частей или менее, более предпочтительно 100 массовых частей или менее на 100 массовых частей вышеупомянутого каучукового компонента. Когда содержание диоксида кремния превышает 120 массовых частей на 100 массовых частей каучукового компонента, прочность на разрыв понижается.

Диоксид кремния может представлять собой диоксид кремния, полученный мокрым способом, или диоксид кремния, полученный сухим способом. Примеры предпочтительных промышленно выпускаемых продуктов включают такие продукты, как Ultrasil VN2 (производитель Evonik Degussa Japan. Co., Ltd.) (удельная площадь поверхности по БЭТ 125 м2/г) и Ultrasil VN3 (производитель Evonik Degussa Japan. Co., Ltd.) (удельная площадь поверхности по