Способ получения реагирующей с водой al пленки и составляющий элемент пленкообразующей камеры

Иллюстрации

Показать всеИзобретение относится к способу получения реагирующей с водой алюминиевой пленки и составляющего элемента для пленкообразующей камеры. Расплавляют композитный материал, содержащий в качестве исходного алюминиевого материала алюминий чистотой 4N или 5N и индий, введенный в него в количестве от 2 до 5 мас.% в расчете на массу исходного алюминиевого материала, который равномерно диспергирован или растворен в алюминии для получения однородного состава данного материала. Проводят термическое напыление по технологии электродугового напыления расплавленного материала на поверхность основы в атмосфере газообразного N2 или Ar. Затем отверждают напыленный расплавленный материал путем закалки с образованием алюминиевой пленки, в которой индий равномерно диспергирован в алюминиевых кристаллических зернах. Обеспечивается получение алюминиевой пленки, которая может быть получена растворимой за счет реакции с водой во влажной атмосфере и составляющего элемента пленкообразующей камеры, который покрыт алюминиевой пленкой. 3 н. и 1 з.п. ф-лы, 4 ил., 6 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается способа получения реагирующей с водой Al пленки и составляющего элемента для пленкообразующей камеры и, в частности, способа получения реагирующей с водой Al пленки с помощью технологии электродугового напыления и составляющего элемента для пленкообразующей камеры, который покрыт этой Al пленкой.

Уровень техники

В пленкообразующем устройстве для образования тонкой пленки с помощью, например, технологии напыления, технологии вакуумного осаждения, технологии ионного осаждения или CVD технологии пленка из металла или соединения металла в качестве пленкообразующего материала неизбежно прилипает к составляющему элементу пленкообразующей камеры, который располагается внутри устройства для образования пленки, во время процесса образования пленки. В качестве таких составляющих элементов для пленкообразующей камеры могут быть перечислены, например, предотвращающая адгезию пластина для подавления прилипания любой пленки к внутренним частям вакуумной камеры, иным, чем подложка, заслонка, маска, применяемая для формирования такой пленки только на желаемой области подложки, и лоток для переноса подложки. Пленка, имеющая такой же состав, как состав предназначенной тонкой пленки (тонкой пленки, образуемой на подложке), также осаждается или прилипает к этим элементам во время процесса образования пленки. Поэтому в обычной практике эти элементы повторно используют после удаления прилипшей к ним пленки.

Пленка, неизбежно прилипающая к этим составляющим элементам пленкообразующей камеры, утолщается пропорционально продолжительности времени работы процесса образования пленки. Эта прилипшая пленка отходит в виде частиц от данных составляющих элементов пленкообразующей камеры вследствие действия внутренних напряжений прилипшей пленки или напряжений, накапливающихся в данной пленке при повторяющемся термическом гистерезисе, и прилипает к подложке, и это соответственно приводит к образованию пленки, имеющей различные дефекты. По этой причине в обычной практике составляющие элементы пленкообразующей камеры подвергают следующему циклу с регулярными интервалами: их удаление или демонтаж из устройства для образования пленки на стадии, когда прилипшая пленка еще не отслаивается, их промывание для удаления прилипшей к ним пленки, воздействие на них очищающей поверхность обработки и их последующее повторное использование.

При использовании ценного металла, такого как Al, Mo, Co, W, Pd, Nd, In, Ti, Re, Та, Au, Pt, Se и Ag, в качестве пленкообразующего материала желательно создание технологии обработки для извлечения металлов, которые не участвуют в образовании пленки из них на поверхности подложки и прилипают к составляющим элементам, иным, чем подложка, и разработка технологии изготовления повторно используемых элементов.

Например, в случае предотвращающей адгезию пластины, используемой для подавления адгезии любого пленкообразующего материала на, например, внутренней стенке устройства для образования пленки и поверхности множества таких составляющих элементов пленкообразующей камеры, иных, чем поверхность подложки, отложение, образовавшееся во время процесса образования пленки, в существующих условиях, отделяют от вышеуказанных элементов и/или внутренней стенки для ее повторного использования. Применяемый в настоящее время такой способ отделения этого отложения включает, например, пескоструйную технологию, технологию влажного травления, которая применяет кислоту или щелочь, и технологию отслаивания, которая использует водородное охрупчивание под действием, например, пероксида водорода, и еще способ отслаивания, который использует электролиз. В этом случае при выполнении обработки для отделения осаждения предотвращающая адгезию пластина повреждается в обрабатывающей жидкости в немалых количествах и, следовательно, предотвращающая адгезию пластина будет ограничена в числе повторных применений. По этой причине желательно разработать технологию отделения пленки, которая может снижать возникновение любого повреждения предотвращающей адгезию пластины, насколько возможно.

В этом отношении, однако, если концентрация отделенного осаждения в отходах продувки, возникающих во время указанной пескоструйной технологии, и в сточном растворе, возникающем при обработке реагентом, такой как кислотная обработка или щелочная обработка, является низкой, затраты, требуемые для извлечения ценных металлов соответственно довольно высокие и, соответственно, этот способ является непригодным. В таком случае с отделенным таким образом отложением обращаются в настоящих условиях, соответственно, как с отходами.

В вышеуказанной обработке реагентом не только стоимость реагента сама по себе является высокой, но также расходы, требуемые для последующей обработки использованной жидкости, содержащей такой реагент, являются высокими, и необходимо дополнительно предотвращать возникновение любого загрязнения окружающей среды. По этой причине желательно снижать количество указанного используемого агента, как только возможно. Кроме того, при выполнении указанной обработки реагентом пленкообразующий материал, отделенный от предотвращающей адгезию пластины, будет превращаться в другие новые химические вещества, и, следовательно, расходы, требуемые для извлечения только пленкообразующего материала из отделенного отложения, будут дополнительно накапливаться. Соответственно, извлекаемые материалы представляют собой только пленкообразующие материалы, стоимость которых уравновешивает расходы на извлечение в существующих условиях.

В дополнение к способу отделения отложения, обсуждаемому выше, известна технология извлечения ценных металлов, которая содержит этапы проведения процесса образования пленки в устройстве, обеспеченном составляющими элементами, покрытыми Al пленкой, состоящей из реагирующего с водой Al композитного материала, имеющего такие отличительные свойства, что он может реагировать во влажной атмосфере и может, таким образом, превращаться в вещества, растворимые или активные в воде; отслаивания и отделения пленки, прилипшей к данной Al пленке во время данного процесса образования пленки, путем реакции и/или растворения Al пленки; и затем извлечения ценных металлов, включенных в пленкообразующий материал, присутствующих в прилипшей пленке, отделенной таким образом (см., например, патентный документ 1, указанный ниже). В этом реагирующем с водой Al композитном материале поверхность мелкозернистой массы, образованной из Al кристаллических зерен, покрыта пленкой из In и/или Si.

Литература предшествующего уровня техники

Патентный документ

Патентный документ 1: JP-A-2005-256063 (формула изобретения).

Описание изобретения

Проблемы, решаемые данным изобретением

Соответственно, задачей, в широком смысле, настоящего изобретения является решение вышеуказанных проблем, связанных с обычными технологиями, и, более конкретно, обеспечение способа получения Al пленки, которая может быть получена растворимой путем реакции с водой во влажной атмосфере; и составляющего элемента пленкообразующей камеры, который покрыт этой Al пленкой.

Средство для решения данных проблем

Способ получения реагирующей с водой Al пленки согласно настоящему изобретению содержит этапы плавления материала, который содержит Al чистоты 4N или 5N в качестве исходного Al материала и добавленный In в количестве в диапазоне от 2 до 5 мас.% в расчете на массу исходного Al материала таким образом, что состав данного материала становится однородным; термического напыления полученного расплавленного материала на поверхность основы с помощью технологии электродугового напыления; и затвердевания напыленного расплавленного материала путем закаливания, образуя Al пленку, в которой In равномерно диспергирован в Al кристаллических зернах.

В этом отношении, если количество добавленного In меньше, чем 2 мас.%, реакционная способность полученной Al пленки с водой снижается, тогда как, если оно превышает 5 мас.%, реакционная способность данной пленки с водой становится очень высокой и Al пленка может иногда реагировать с влагой в атмосфере.

Термически напыленная Al пленка, полученная таким образом, представляет собой пленку, в которой In кристаллические зерна существуют в Al кристаллических зернах в очень равномерно диспергированном состоянии, и Al пленка может легко подвергаться реакции с водой во влажной атмосфере и может растворяться в воде с выделением газообразного водорода.

Альтернативно, способ получения реагирующей с водой Al пленки согласно настоящему изобретению отличается тем, что он содержит этапы плавления материала, который содержит Al чистотой 4N или 5N в качестве исходного Al материала и добавленный In в количестве в диапазоне от 2 до 5 мас.% и добавленный Si, включая Si в виде примеси в исходном Al материале, в полном количестве в диапазоне от 0,04 до 0,6 мас.% и предпочтительно от 0,04 до 0,2 мас.% в расчете на массу исходного Al материала, таким образом, что полученный расплавленный материал имеет однородный состав; термического напыления полученного расплавленного материала на поверхность основы с помощью технологии электродугового напыления; и затвердевания напыленного расплавленного материала путем закаливания, образуя Al пленку, в которой In равномерно диспергирован в Al кристаллических зернах.

В этой связи, если количество In меньше чем 2 мас.% или если оно превышает 5 мас.%, будут возникать описанные выше проблемы. С другой стороны, если полное количество Si меньше чем 0,04 мас.%, эффект регулирования реакционной способности с водой полученной Al пленки ослабляется, тогда как, если полное количество Si превышает 0,2 мас.%, реакционная способность полученной Al пленки с водой начинает уменьшаться, и если его количество превышает 0,6 мас.%, реакционная способность с водой Al пленки, по существу, снижается.

Составляющий элемент пленкообразующей камеры устройства для образования пленки согласно настоящему изобретению отличается тем, что данный составляющий элемент обеспечен на поверхности вышеуказанной реагирующей с водой Al пленкой.

Составляющий элемент пленкообразующей камеры согласно настоящему изобретению дополнительно отличается тем, что данный составляющий элемент представляет собой предотвращающую адгезию пластину, заслонку или маску.

Действие данного изобретения

Термически напыленная Al пленка, полученная с помощью технологии электродугового напыления, согласно настоящему изобретению может быть легко получена с помощью простого способа при снижении производственных затрат. Кроме того, данная Al пленка имеет такие отличительные свойства, что она может растворяться в воде в результате реакции с водой во влажной атмосфере даже после того, как данная пленка испытывает явление термического гистерезиса в результате процесса образования пленки, выполненного при температуре в диапазоне приблизительно от 300 до 350°C.

Эта Al пленка может претерпевать реакцию с водой в присутствии влаги и может эффективно растворяться в воде с выделением газообразного водорода. Соответственно, следующие эффекты могут быть достигнуты с помощью Al композитной пленки настоящего изобретения: если операцию образования пленки выполняют, используя устройство для образования пленки, обеспеченное составляющими элементами пленкообразующей камеры (например, предотвращающей адгезию пластиной, заслонкой и маской), которые покрыты реагирующей с водой Al пленкой настоящего изобретения, неизбежно прилипающая пленка, состоящая, по существу, из пленкообразующего материала и прилипшая к поверхности, например, предотвращающей адгезию пластины во время процесса образования пленки, может отслаиваться и/или отделяться от поверхности данного составляющего элемента пленкообразующей камеры путем реакции и/или растворения этой Al пленки, и ценные металлы, включенные в пленкообразующий материал, могут легко извлекаться из прилипшей пленки, отделенной от поверхности составляющих элементов, и данные составляющие элементы, следовательно, могут повторно использоваться в течение увеличенного числа раз.

Краткое описание чертежей

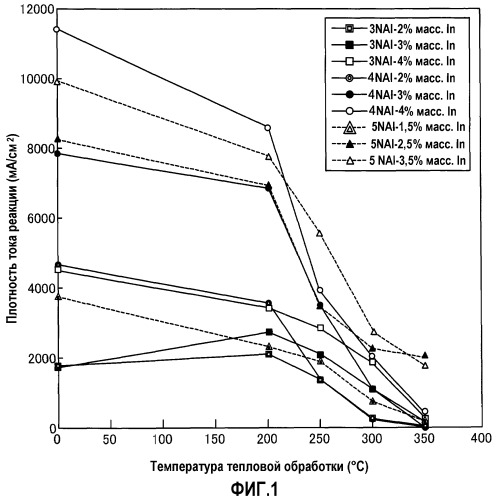

Фиг.1 представляет собой график, показывающий отношение между температурой тепловой обработки (°C) и плотностью тока реакции (мА/см2), которое наблюдается для Al пленки, приготовленной в примере 1.

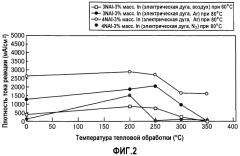

Фиг.2 представляет собой график, показывающий отношение между температурой тепловой обработки (°C) и плотностью тока реакции (мА/см2), которое наблюдается для Al пленки, приготовленной в примере 2.

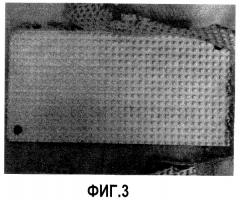

Фиг.3 представляет собой фотографию, показывающую прилипшую пленку (осажденную пленку), отслоившуюся от основы, обеспеченной термически напыленной на него Al пленкой, приготовленной в примере 3.

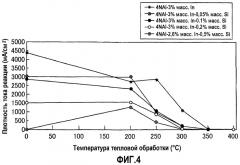

Фиг.4 представляет собой график, показывающий отношение между температурой тепловой обработки (°C) и плотностью тока реакции (мА/см2), которое наблюдается для термически напыленной Al пленки, приготовленной в примере 4.

Способ осуществления данного изобретения

При получении тонкой пленки в устройстве для образования пленки согласно множеству технологий образования пленки, таких как технология напыления, внутренняя область пленкообразующей камеры подвергается воздействию повторяющегося термического гистерезиса. По этой причине поверхность составляющих элементов, таких как предотвращающая адгезию пластина, которые располагаются внутри пленкообразующей камеры и которые покрыты Al пленкой настоящего изобретения, также подвергается воздействию повторяющегося термического гистерезиса. Соответственно, необходимо, чтобы Al пленка во время образования пленки с помощью технологии термического напыления до того, как данная пленка подвергается воздействию термического гистерезиса, была не только устойчивой, но также легкой в обращении. В то же время Al пленка, снабженная неизбежно прилипшей к ней пленкой во время процесса образования пленки, должна иметь такую растворимость (или активность), чтобы данная Al пленка легко отходила от основы (составляющих элементов) вместе с прилипшей пленкой и все еще была устойчивой даже после того, как Al пленка подвергается термическому гистерезису, возникающему в процессе образования пленки. В случае реагирующей с водой Al пленки согласно настоящему изобретению такое требование растворимости или активности удовлетворяется в достаточной степени.

Верхний предел температуры термического гистерезиса внутри вышеуказанной пленкообразующей камеры задается приблизительно 300-350°C, когда данная пленка образуется с помощью, например, технологии напыления, технологии вакуумного осаждения, технологии ионного осаждения или CVD технологии. Следовательно, с практической точки зрения обычно достаточно, когда Al пленка имеет реакционную способность по отношению к воде даже после того, как она подвергается воздействию термического гистерезиса до температуры 300°C, и более пригодно, когда Al пленка предпочтительно имеет реакционную способность по отношению к воде даже после того, как она подвергается воздействию термического гистерезиса до температуры 350°C. В случае реагирующей с водой Al пленки согласно настоящему изобретению такое требование для растворимости определенно удовлетворяется, как будет подробно объясняться ниже.

Вышеуказанная растворимость или активность Al композитной пленки настоящего изобретения оценивается на основании плотности тока (в настоящем изобретении также называемая "плотность тока реакции (мА/см2)"), определяемой путем погружения основы, покрытой Al пленкой, в теплую воду, поддерживаемую при заданной температуре (в диапазоне от 40 до 130°C и предпочтительно от 80 до 100°C), и затем определения плотности тока жидкости погружения. Этот способ определения представляет собой способ, который включает этапы определения потери массы, наблюдаемой для каждого образца до и после его погружения в обрабатывающую жидкость, и затем преобразования данного результата в величину плотности тока, принимая в рассмотрение, например, площадь поверхности образца и время его погружения в обрабатывающую жидкость. Можно сказать, что Al пленка, снабженная прилипшей пленкой, неизбежно прикрепляющейся к ней во время процесса образования пленки, имеет такую растворимость (или активность), что данная Al пленка может легко отходить от основы вместе с прилипшей пленкой даже после того, как Al пленка подвергается воздействию термического гистерезиса, испытанного в процессе образования пленки, пока плотность тока реакции, определенная с помощью данного способа, составляет не меньше чем 50 мА/см2.

Настоящее изобретение будет далее описано со ссылкой на следующие варианты осуществления.

В термически напыленной Al пленке, полученной с помощью способа получения согласно настоящему изобретению, In равномерно диспергирован или распределен в высокой степени внутри Al матрицы и соответственно Al пленка может легко реагировать с водой во влажной атмосфере, такой как вода, водяной пар или водный раствор, и в результате она может быть получена растворимой или активной в воде. В настоящем изобретении применимы исходные Al материалы, например, имеющие чистоту 4N (99,99%) и 5N (99,999%). Каждый из них может быть получен путем дополнительно обработки исходного Al материала, имеющего низкую чистоту и приготовленного с помощью электролитического процесса, такого как 2N (99%) Al или 3N (99,9%) Al соответственно трехслойному электролитическому процессу или способу согласно технологии частичного затвердевания (технология сегрегации), который использует разницу температур между твердой и жидкой фазами при затвердевании. Основные примеси, присутствующие в 4NAl и 5NAl, включают Fe и Si, и эти исходные Al материалы дополнительно включают, например, Cu, Ni и C в виде примесей, иных, чем указанные основные примеси.

В Al-In системе разница электрохимических потенциалов между Al и In обычно довольно высока, но если самопроизвольная оксидная пленка Al присутствует на его поверхности, ионизация Al не наступает совсем. Однако когда самопроизвольная оксидная пленка разрушается или удаляется и Al непосредственно вступает в тесный контакт с In, ионизация Al может ускоряться очень быстро из-за разницы потенциалов между ними. На этой стадии In существует в его исходном состоянии, высокодиспергированном по Al кристаллическим зернам без какого-либо химического изменения. In имеет низкую точку плавления (157°C) и никогда не образует никакого твердого раствора с Al. Соответственно, желаемая Al пленка может быть получена путем плавления Al и In таким образом, что состав становится однородным, принимая во внимание разницу плотностей между ними, и затем термического напыления, полученного расплавленного материала на поверхность базового материала с помощью технологии электродугового напыления, образуя, таким образом, Al пленку в результате затвердевания осажденного расплавленного материала путем закаливания, а также сжимающего эффекта затвердевания.

Добавленный In сильно диспергируется по Al кристаллическим зернам вследствие действия процесса электродугового напыления и поддерживается в состоянии, в котором он находится в прямом контакте с Al. Добавленный In никогда не образует устойчивой фазы с Al, и, следовательно, поверхность раздела Al/In поддерживается в состоянии высокой энергии и может подвергаться энергичной реакции с водой во влажной атмосфере при контакте поверхности с водой. Кроме того, In в качестве добавленного элемента находится в сильно диспергированных условиях, и пузырьки газообразного H2, выделяющегося во время реакции, расширяются, вызывая таким образом механическое воздействие. Следовательно, продукты реакции, содержащие, главным образом, AlOOH, мелко измельчаются на поверхности из-за данного механического воздействия без образования какой-либо пленки на ней и диспергируются в жидкости, и данная реакция или растворение непрерывно и взрывообразно протекает на успешно возобновляющейся границе реакции.

Чем выше чистота исходного Al материала, тем более заметно поведение Al-In системы, описанное выше, и, другими словами, данное поведение особенно заметно в случае 4NAl и 5NAl по сравнению с 2NAl и 3NAl.

Согласно настоящему изобретению термически напыленную Al пленку получают путем формирования пленки на поверхности обрабатываемой основы в заданной атмосфере с помощью технологии электродугового напыления, используя композитный материал, состоящий из системы Al-In. Более конкретно, готовят 4NAl и In, In вводят в этот исходный Al материал в количестве в диапазоне от 2 до 5 мас.% в расчете на массу исходного Al материала, равномерно диспергируя или растворяя In в исходном Al материале, полученную смесь затем формуют в прутковое или проволочное изделие, изделие, сформованное таким образом и служащее в качестве материала для термического напыления, расплавляют и напыляют на поверхность основы, которую затем используют в качестве составляющего элемента пленкообразующей камеры устройства для образования пленки, такую как предотвращающая адгезию пластина, с помощью технологии электродугового напыления, используя газообразный Ar в качестве распыляющего газа, и напыленный и расплавленный материал затвердевает путем закаливания, покрывая таким образом поверхность и тем самым образуя базовый материал, обеспеченный желаемой реагирующей с водой термически напыленной Al пленкой. Полученная таким образом термически напыленная пленка представляет собой пленку, в которой In кристаллические зерна (имеющие размер частиц не больше чем 10 нм) очень равномерно диспергированы в Al кристаллических зернах.

В этом случае процесс электродугового напыления необходимо выполнять в атмосфере газообразного N2 или Ar.

С термически напыленной Al пленкой, состоящей, по существу, из указанного 4NAl-In композитного материала, которая образована с помощью способа электродугового напыления, можно обращаться с большим трудом в исходном состоянии или состоянии сразу после ее образования, так как она определенно демонстрирует высокую активность и ее растворимость в воде во влажной атмосфере также слишком велика. Однако, если желаемое количество Si добавлено к этому материалу, полученная термически напыленная Al пленка снижается в своей активности и обращение с данной пленкой становится легче. В противоположность этому термически напыленная Al пленка после того, как она подвергается воздействию термического гистерезиса, улучшает свою активность, и данная пленка может, таким образом, демонстрировать высокую способность к растворению (активность) в атмосфере, в которой присутствует влага. По этой причине данная Al пленка может иногда превращаться в порошок при обычной температуре в атмосфере в зависимости от композиционного отношения In и Si в пленке. В таком случае Al пленку предпочтительно хранят в атмосфере, свободной от любой влаги (атмосфера вакуума также может быть использована), чтобы избежать возникновения ее реакции с влагой в атмосфере.

Теперь настоящее изобретение будет описано со ссылкой на реагирующую с водой Al пленку, состоящую, по существу, из 4NAl-In-Si, в качестве примера. Способ получения реагирующей с водой Al пленки с помощью технологии электродугового напыления согласно настоящему изобретению, указанный выше, может применяться к способу получения термически напыленной Al пленки, состоящей из 4NAl-In-Si.

Вышеуказанная термически напыленная Al пленка получается, например, с помощью способа, подробно описанного ниже.

Более конкретно, способ получения термически напыленной Al пленки содержит этапы получения 4NAl, In и Si; объединения исходного Al материала с In в количестве в диапазоне от 2 до 5 мас.% и с Si (включая Si, присутствующий в 4NAl) в полном количестве в диапазоне от 0,04 до 0,6 мас.% и предпочтительно от 0,04 до 0,2 мас.%, принимая во внимание количество Si, присутствующего в 4NAl в виде примеси, с равномерным растворением и диспергированием и In, и Si в Al; формования полученной однородной смеси в форме прутка или проволоки, получая материал для электродугового распыления; затем покрытия поверхности основы, например, составляющего элемента пленкообразующей камеры устройства для образования пленки, такого как предотвращающая адгезию пластина, используемого в данной камере, путем напыления данного материала в его расплавленном состоянии на поверхность основы с помощью технологии электродугового напыления, используя газообразный Ar в качестве распыляющего газа; и затем закаливания и затвердевания напыленного материала с получением основы, снабженной желаемой реагирующей с водой термически напыленной Al пленкой. Сформированная таким образом термически напиленная пленка представляет собой пленку, в которой In присутствует в кристаллических Al зернах в очень равномерно диспергированном состоянии, как было описано выше.

Как было описано выше, в случае термически напыленной Al пленки, полученной с использованием композитного материала, полученного путем добавления заданного количества Si к Al-In системе, активность, т.е. растворимость в воде, данной термически напыленной Al пленки может регулироваться без действия на Al пленку какой-либо последующей обработки, и это, соответственно, предотвращает термически напыленную пленку от растворения путем реакции с влагой, присутствующей в атмосфере, и это также облегчает обращение с пленкой. Кроме того, если верхний предел температуры во время явления термического гистерезиса, протекающего в пленкообразующей камере, задается приблизительно 300°C, Al пленка, демонстрирующая практически приемлемую активность или растворимость в воде, может быть получена, используя Al композитный материал, который содержит введенный в него Si в количестве в диапазоне от 0,04 до 0,6 мас.% и предпочтительно от 0,05 до 0,5 мас.%, тогда как, если верхний предел температуры во время явления термического гистерезиса задается выше приблизительно 350°C, термически напыленная Al пленка, демонстрирующая практически приемлемую активность или растворимость в воде, может быть получена, используя Al композитный материал, который содержит введенный в него Si в количестве в диапазоне от 0,04 до 0,2 мас.% и предпочтительно от 0,05 до 0,1 мас.%.

При погружении основы, покрытой термически напыленной Al пленкой, в теплую воду или распылении водяного пара основу, как описано выше, например, при погружении ее в теплую воду, температура которой поддерживается на заданном уровне, реакция данной пленки с водой инициируется сразу после погружения, которое сопровождается выделением газообразного водорода, вода чернеет по мере протекания реакции из-за присутствия, например, осажденного In, в конце термически напыленная пленка полностью растворяется и осадки, состоящие из, например, Al и In, остаются в теплой воде. Эта реакция энергично протекает с увеличением температуры воды.

При использовании основы, поверхность которой покрыта вышеуказанной реагирующей с водой Al пленкой, в виде составляющего элемента пленкообразующей камеры, такого как предотвращающая адгезию пластина или заслонка, который находится внутри пленкообразующей камеры устройства для образования пленки, как было описано выше, пленка, образованная из образующего пленку материала, неизбежно прилипшая к данному составляющему элементу пленкообразующей камеры, может легко отслаиваться от составляющего элемента после завершения процесса образования пленки, выполненного заданное число раз или циклов, и, соответственно, ценные металлы могут быть легко извлечены из отделенной Al пленки, обеспеченной осажденной пленкой из пленкообразующего материала.

В этом случае в качестве жидкости для отделения Al композитной пленки используется не какой-либо химический реагент, а вода, такая как чистая вода, водяной пар или водный раствор. Соответственно, можно предотвращать возникновение какого-либо повреждения составляющего элемента пленкообразующей камеры, такого как предотвращающая адгезию пластина, из-за растворения последнего в данной жидкости, и эти составляющие элементы могут повторно использоваться в существенно большем числе раз по сравнению с тем, что наблюдается для случая, когда химический реагент используется в качестве такой жидкости для отделения. Кроме того, никакой химический реагент не используется в настоящем изобретении, и, следовательно, это приведет к заметному снижению расходов, требуемых для последующей обработки, и сохранению окружающей среды. Более того, большая часть пленкообразующих материалов, прилипающих к составляющим элементам пленкообразующей камеры, таким как предотвращающая адгезию пластина, никогда не растворяются в воде, и, соответственно, настоящее изобретение имеет преимуществом то, что материал может извлекаться в форме твердого вещества, имеющего композицию и форму, по существу, идентичные наблюдаемым для пленкообразующего материала. Кроме того, настоящее изобретение демонстрирует то преимущество, что не только расходы на извлечение могут сильно снижаться, но также способ, применяемый для извлечения, может быть упрощен, и, соответственно, широкое множество материалов может извлекаться согласно настоящему изобретению. Например, если пленкообразующие материалы представляют собой дорогостоящие металлы, такие как драгоценные металлы и редкие металлы, использование составляющего элемента пленкообразующей камеры, такого как предотвращающая адгезию пластина, который обеспечен на своей поверхности термически напыленной пленкой, состоящей из реагирующего с водой Al композитного материала настоящего изобретения, предоставит возможность удаления или отделения пленки, неизбежно прилипшей к данному составляющему элементу во время операций образования пленки и состоящей из пленкообразующего материала, просто путем погружения данного элемента в воду или распыления на него водяного пара. Это, в свою очередь, позволяет извлекать драгоценные металлы и редкие металлы без возникновения какого-либо загрязнения. Таким образом, стоимость извлечения может быть снижена, и пленкообразующий материал может также извлекаться при сохранении их высокого качества.

Настоящее изобретение будет теперь описано более подробно ниже со ссылкой на следующие примеры.

Пример 1

Следующие Al-In композиции готовили и затем изучали в отношении чистоты Al, концентрации In и растворимости или активности полученных термически напыленных пленок, и полученные таким образом результаты исследовали и сравнивали друг с другом, используя 3NAl, 4NAl и 5NAl в качестве исходных Al материалов. В этой связи добавленное количество In выражали в терминах относительно массы (веса) использованного исходного Al материала.

- 3NAl - 2 мас.% (вес.%) In;

- 3NAl - 3 мас.% In;

- 3NAl - 4 мас.% In;

- 4NAl - 2 мас.% In;

- 4NAl - 3 мас.% In;

- 4NAl - 4 мас.% In;

- 5NAl - 1,5 мас.% In;

- 5NAl - 2,5 мас.% In;

- 5NAl - 3,5 мас.% In.

Объединяли Al и In с величинами, указанными выше, заставляя In равномерно диспергировать или растворяться в Al, полученную смесь формовали в прутковое изделие для использования в качестве материала для термического напыления и затем данный материал для термического напыления расплавляли и термически напыляли на поверхность основы, выполненой из алюминия, с помощью технологии электродугового напыления из прутка (источник тепла: электрическая энергия; температура: приблизительно 6000°C), используя газообразный Ar в качестве распыляющего газа (давление распыляющего газа: приблизительно 50 фунт/кв.дюйм (0,349 МПа)), получая таким образом термически напыленные Al пленки. Каждую из полученных таким образом термически напыленных пленок подвергали тепловой обработке при температуре в диапазоне от 0 до 350°C (пленку обрабатывали в атмосфере в течение одного часа и затем охлаждали в печи) вместо воздействия на нее термического гистерезиса, возможно случающегося во время процесса образования пленки. Затем основу, снабженную термически напыленной пленкой, до данной тепловой обработки (0°C) и ту же основу, использованную выше и полученную после тепловой обработки, каждую, погружали в 300 мл чистой воды, поддерживаемой при 80°C, с последующим определением плотности тока каждой жидкости погружения, чтобы оценить растворимость каждой термически напыленной пленки, и последующим исследованием полученных таким образом результатов. Полученные таким образом результаты представлены на фиг.1. На фиг.1 температура тепловой обработки (°C) отложена по абсциссе, а плотность тока реакции (мА/см2) по ординате.

Данные, представленные на фиг.1, ясно показывают, что при использовании исходных Al материалов, имеющих чистоту 4N или 5N, полученные Al пленки имеют растворимости в воде более высокие, чем растворимость, наблюдавшаяся для Al пленки, полученной, используя 3NAl, и данные также показывают, что для исходного Al материала, имеющего каждую конкретную чистоту, наблюдается следующая тенденция: чем выше концентрация In (не менее чем 2 мас.%) в Al композитном материале, тем выше растворимость полученной Al пленки. По этой причине, когда используют исходный Al материал, имеющий чистоту не менее чем 4N и Al-In система имеет концентрацию In не менее чем 2 мас.%, полученная термически напыленная Al пленка демонстрирует прекрасную растворимость в воде. Однако при использовании 5NAl в качестве исходного Al материала возникает такая проблема, что полученная термически напыленная пленка имеет чрезвычайно высокую активность и ее растворимость хорошая, но с ней можно обращаться с большой трудностью.

Пример 2

Изобретатели данного изобретения исследовали здесь соотношение между типом распыляющего газа, используемого в способе электродугового напыления, и растворимостью или активностью в воде полученной термически напыленной пленки, которую готовили, используя Al-In композитные материалы, имеющие следующие композиции и полученные, используя 3NAl и 4NAl в качестве исходных Al материалов, и полученные таким образом результаты сравнивали друг с другом. В этой связи добавленное количество In выражали в терминах, вычисленных в расчете на массу исходного Al материала.

- 3NAl - 3 мас.% In (распыляющий газ: Ar);

- 3NAl - 3 мас.% In (распыляющий газ: воздух);

- 4NAl - 3 мас.% In (распыляющий газ: Ar);

- 4NAl - 3 мас.% In (распыляющий газ: N2);

- 4NAl - 3 мас.% In (распыляющий газ: воздух).

Объединяли Al с In при соответствующей величине, указанной выше, заставляя In равномерно диспергировать или растворяться в Al, полученную смесь формовали в прутковое изделие для использования в качестве материала для термического напыления и затем данный материал для термического напыления расплавляли и термически напыляли на поверхность основы, выполненной из алюминия, с помощью технологии электродугового напыления из прутка (источник тепла: электрическая энергия; температура: приблизительно 6000°C), используя разные типы газы распыляющих газов, указанные выше (давление распыляющего газа: приблизительно 50 фунт/кв.дюйм (0,349 МПа)), получая таким образом различные термически напыленные пленки. Каждую из полученных таким образом термически напыленных пленок подвергали тепловой обработке при температуре в диапазоне от 0 до 350°C (пленку обрабатывали в атмосфере в течение одного часа и затем охлаждали в печи) вместо воздействия на нее термического гистерезиса, возможно, случающегося во время процесса образования пленки. Затем основу, снабженную термически напыленной пленкой, до данной тепловой обработки (0°C) и ту же основу, использованную выше и полученную после тепловой обработки, каждую, погружали в 300 мл чистой воды, поддерживаемой при 60°C или 80°C, с последующим определением плотности тока каждой жидкости погружения, чтобы определить растворимость каждой термически напыленной пленки, и последующим исследованием полученных таким образом результатов. Полученные таким образом результаты представлены на фиг.2. На фиг.2 температура тепловой обработки (°C) отложена по абсциссе, а плотность тока реакции (мА/см2) по ординате. В этом отношении, однако, при использовании воздуха в качестве распыляющего газа полученная Al пленка не растворялась в воде совсем. Соответственно, результаты, полученные для данной пленки, не представлены на фиг.2.

Как будет ясно из данных, п